起升机构多制动工况下制动性能分析与研究

2024-01-06卜旭阳王全伟郭仝兴

卜旭阳,王全伟,周 城,郭仝兴,杨 恒,文 豪

(太原科技大学 机械工程学院,山西 太原 030024)

0 前言

起升机构制动方式主要包括电气制动和机械制动[1]。电气制动是通过电磁感应原理产生一个非接触式的制动力矩(电磁力矩),从而使机构(系统)减速运动,常见的有能耗制动、反接制动等。机械制动[1]是通过摩擦副接触产生制动力矩消耗系统能量,从而使机构(系统)减速、停止并维持(支持)不动,常见的为机械摩擦制动器。

电气制动技术主要电磁机电能量转换原理,产生一个与电机实际转向相反的电磁力矩(制动力矩),常伴有明显的电磁过渡过程和机械过渡过程。Moshkin V I等人[2]分析电流激励和电磁牵引力对其机电特性的影响,建立机械-电机动力传动模型。陈蕾蕾等人[3]为提高电机控制系统的可靠性,建立了基于FPGA的变频调速策略。

机械制动技术主要为摩擦副接触的制动技术,并伴有热辐射、热传导、热对流的能量热转换过程。Amol A. Apte等[4]使用顺序耦合方法进行了循环温度场仿真得到了热力相互的耦合制动温度场。刘莹等人[5]对重型机械制动盘寿命研究分析,建立了三维热结构耦合模型。

工业制动技术多采用电气制动和机械制动组合的复合制动。综合利用电气制动的减速功能与机械制动的减速停止并维持(支持)的优势,既发挥电气非接触制动不产生额外的易损件消耗,又充分利用机械接触制动维持稳定的功能,发挥最佳的制动效果,有利于延长工业制动器易损件的寿命。

鉴于此,本文以桥式起重机起升机构为研究对象,拟采用MATLAB Simulink+ADAMS和Ansys仿真工具,分别进行电气制动和机械制动的仿真分析,并进行多制动工况下的综合制动性能的分析和研究。

1 起升机构制动技术

1.1 制动技术

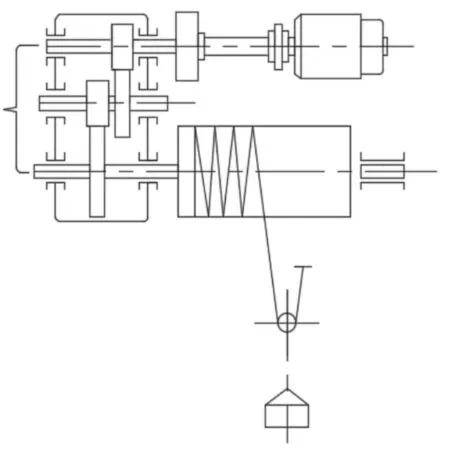

桥式起重机起升机构主要有电动机、制动器、减速器、卷筒等组成,如图1所示。从制动技术而言,驱动装置常采用三相异步电动机,并通过接线形式的改变可形成能耗制动或反接制动的电气减速制动,工业制动器为通过上闸(或松闸)形成制动副摩擦的常闭式制动器。

图1 起重机起升机构示意图

1.2 电气制动技术

电气制动[6]是指在电机切断电源后,产生一个和电机实际转向相反的电磁力矩(制动力矩),使电机迅速停止转动。能耗制动是断开三相对称电源,通入直流电,串入限流电阻;反接制动是改变三相相序任意两相,串入限流电阻。电气制动原理图如图2所示。

图2 电气制动原理图

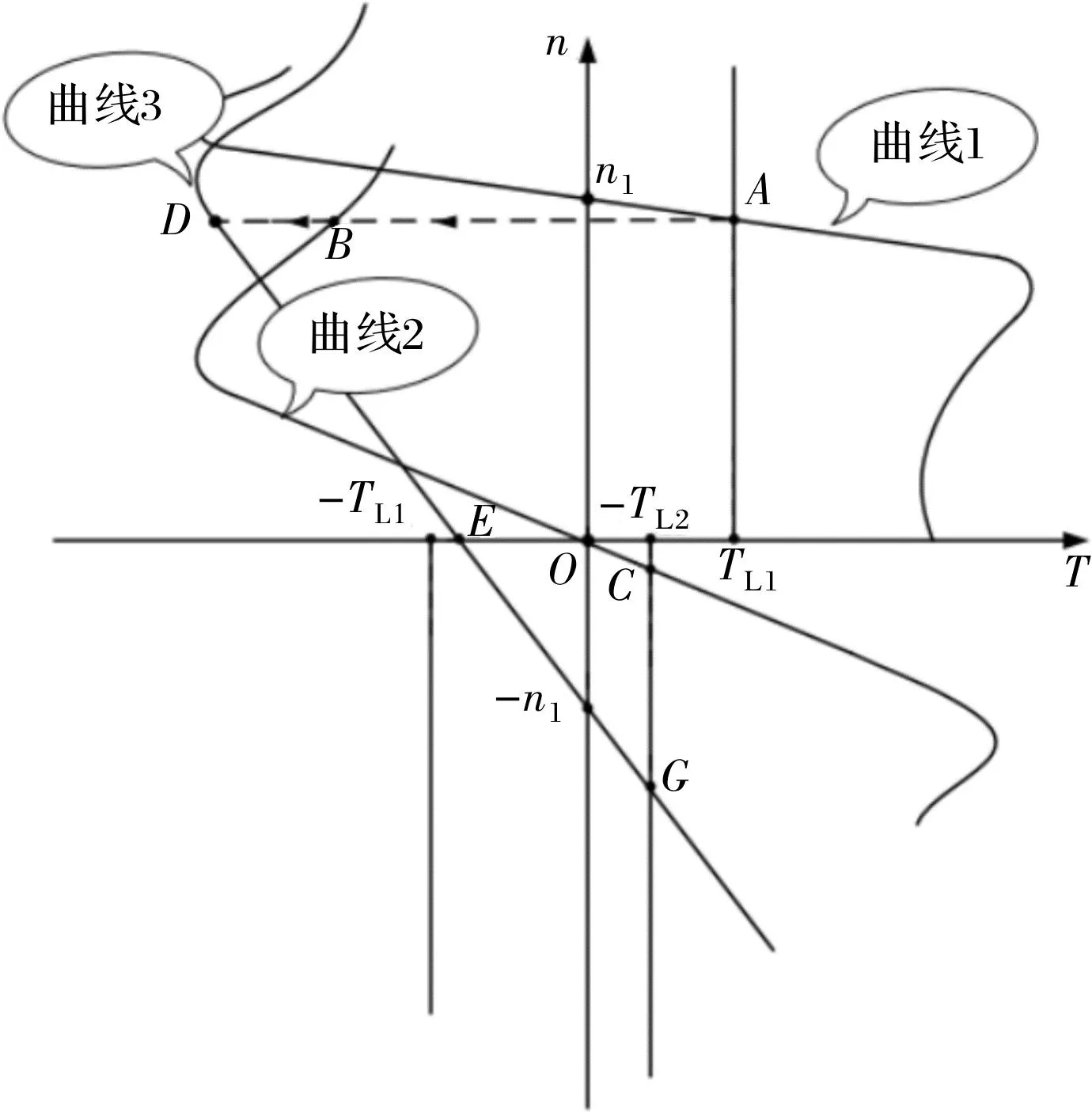

曲线1为三相异步电动机固有机械特性曲线,曲线2为能耗制动接线条件的人为机械特性曲线,曲线3为反接制动接线条件的人为机械特性曲线。当进入能耗制动过程时,A→B为电磁过渡过程,B→O为机械过程过程。当进入反接制动过程时,A→B为电磁过渡过程,B→O为机械过程过程。

1.3 机械制动技术

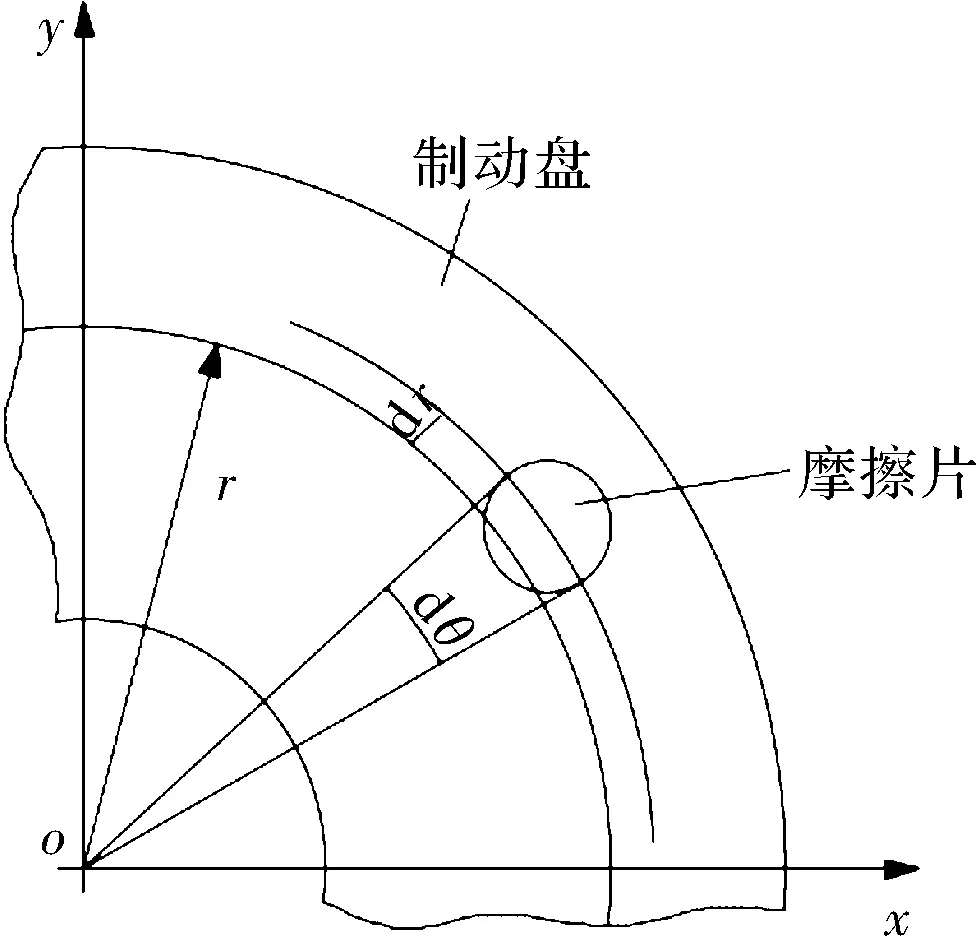

机械制动是上闸装置,上闸使摩擦副和制动盘面接触并压紧,产生足够大的制动力矩完成机械制动过程。以常用盘式制动器为例,是指通过摩擦副产生制动力矩,使得制动盘停止转动,通常使用盘式制动器,如图3所示。

图3 盘式制动器示意图

利用制动器间接热机耦合分析方法[7],把热流转化为热流密度施加于盘上与衬块接触区域上来代替摩擦转动,热流密度是制动盘上单位面积通过的热量总和与制动时间的比值。如图4所示的部分制动盘模型中,通过研究盘表面半径r处微小转动弧度dr(对应为转动角dθ)的接触dA有:

图4 机械制动示意图

dA=r·dθ·dr

(1)

公式推导如下

dF=updA=uprdθdr

(2)

摩擦力做的功公式为

(3)

式中,u为摩擦因数;p为制动比压;dr为半径r制动盘处的微小转动弧度,对应转动角为dθ;vt为起吊物品速度;R为卷筒半径;在Cartesian坐标系的瞬态非稳定热传导的微分方程为

(4)

摩擦副最高温度为

(5)

式中,Q为热源强度;c为比热容大小,J/(kg·℃);λ为制动盘的导热系数值大小,J/(m·℃·s);ρ为密度值,kg/m。

2 工业制动仿真

2.1 电气制动仿真

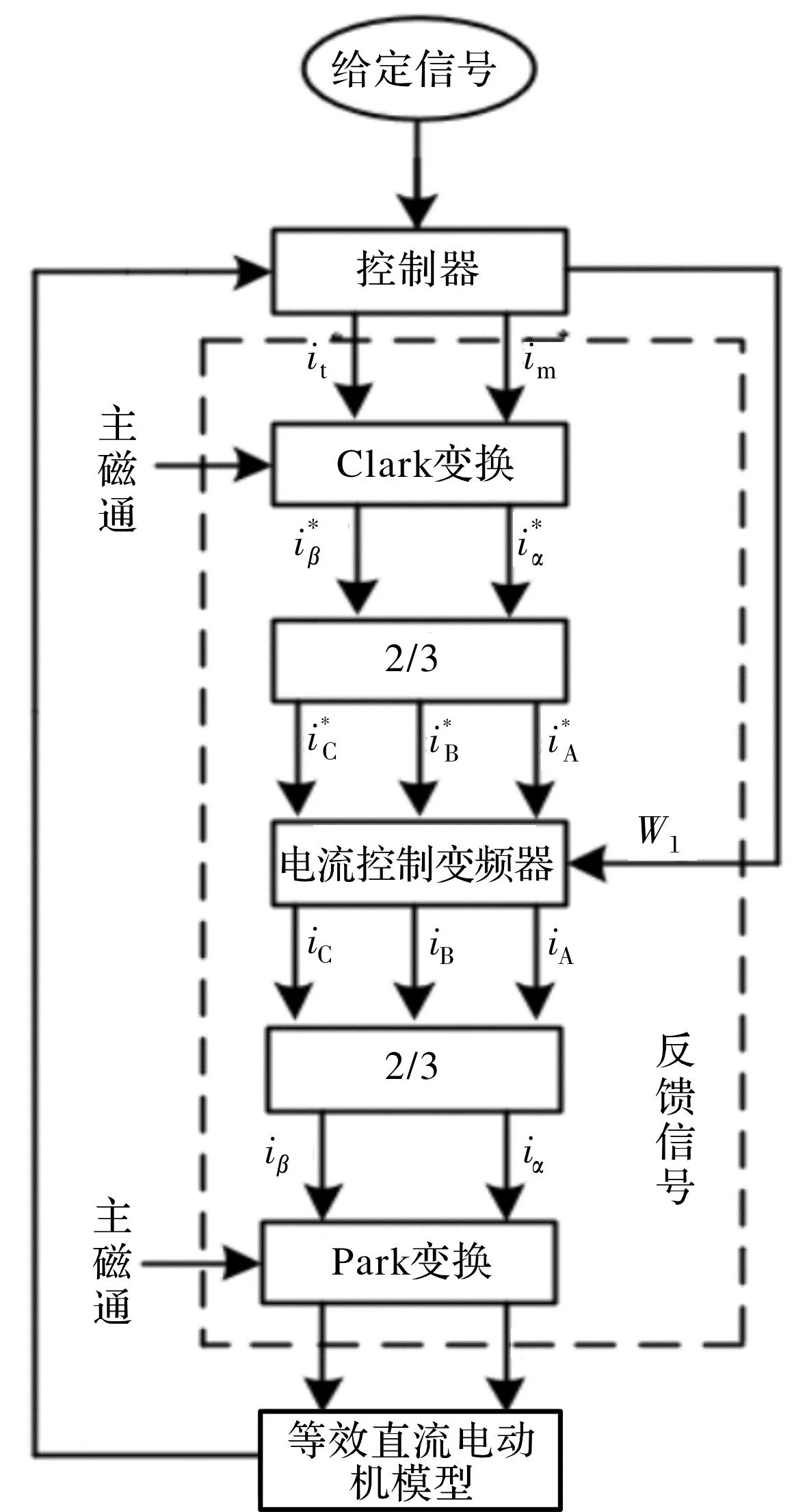

研究起升机构的多工况电气制动,提出联合仿真的思路,并运用了一种包含转速控制器ASR、磁链控制器AΨR、转矩控制器ATR的三个闭环控制策略进行控制[8]。具体流程图如下5所示。

图5 电气制动流程图

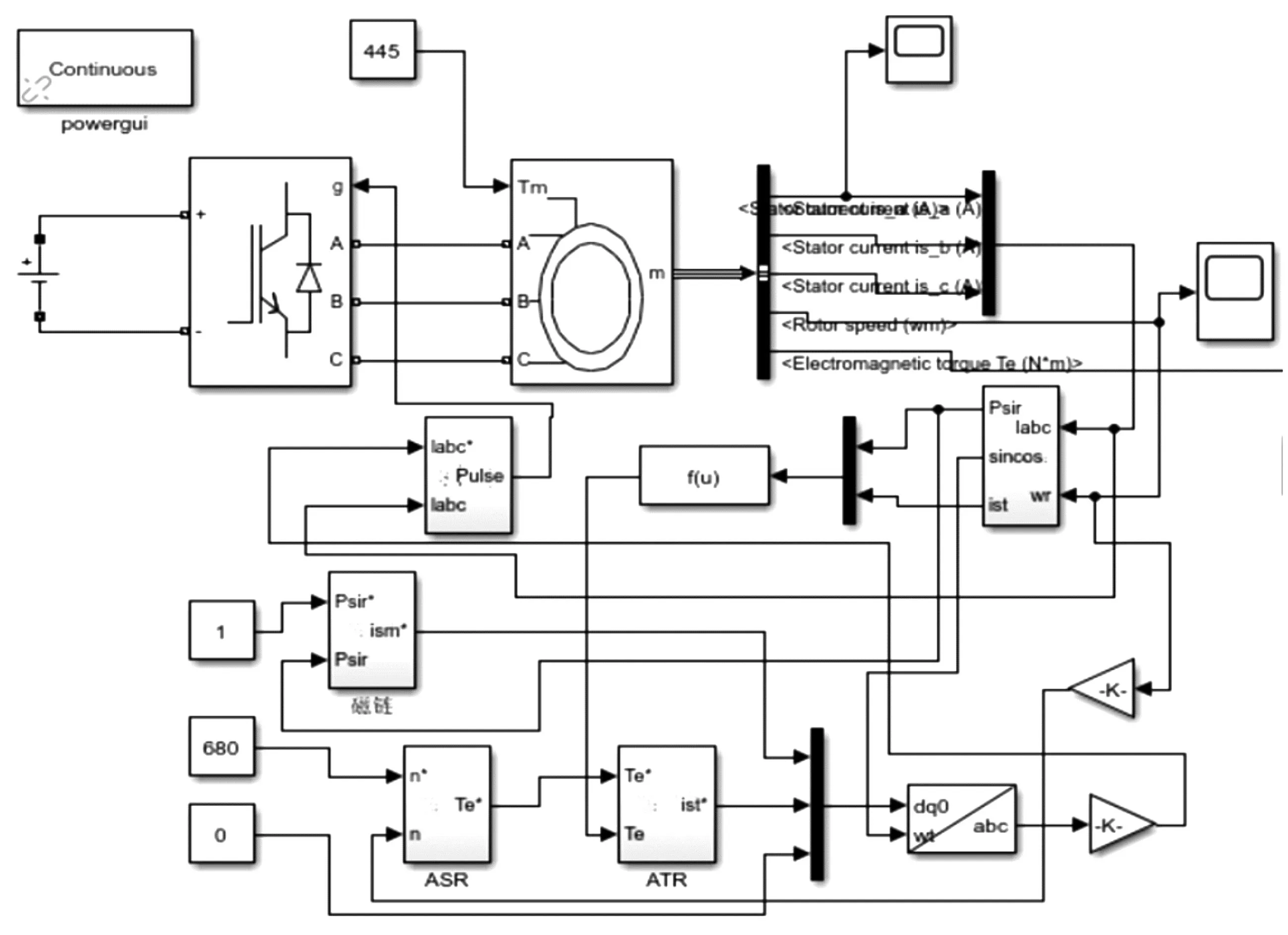

当采用三相异步电动机进入能耗制动或反接制动的电气制动过程时,可采用Simulink工具包进行仿真。为便于数值分析和求解,将数据传入到ADAMS进行运行数据的分析。如图6为Simulink仿真设置。

图6 Simulation仿真工具设置

2.2 机械制动仿真

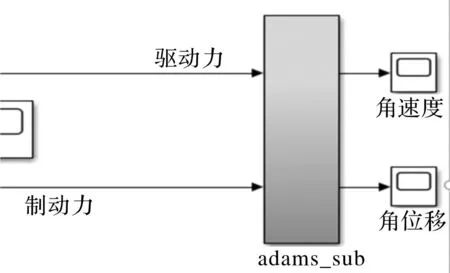

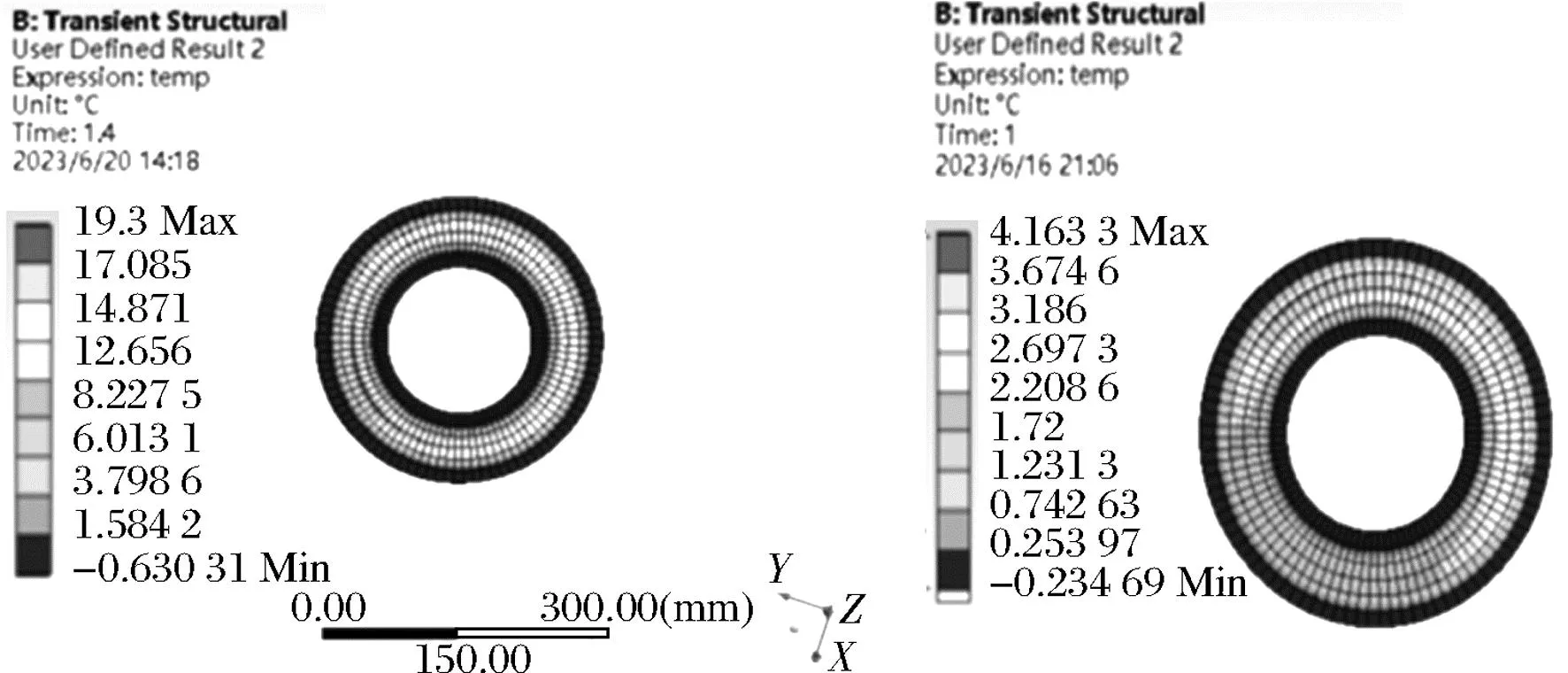

在ADAMS中可建立机械制动模型,通过对模型施加制动力矩,实时显示制动盘速度和角位移。模型图如图7所示。为了反映实际制动过程中温度效应的影响,采用Workbench进行热力学分析,如图8所示。

图7 机械制动模型

图8 制动盘温升结果

2.3 多制动工况联合仿真

起升机构在实际工作中常常采用能够实现特定控制策略的减速及停车制动方式,多为电气制动或机械制动的一种或多种组合制动。根据实际制动工况,可将制动过程分为三种工况进行研究。

工况1—电气制动+机械维持制动:在满载满速的情况下使用电气制动将重物速度降低到0速。

工况2—机械减速维持制动:在满载满速的情况下使用机械制动将重物速度降低到0速。

工况3—电气+机械复合制动:在满载满速的情况下先使用电气制动将重物速度降低到满速的1/3,再进行机械制动。

为了能够实现工况1、工况2、工况3,需要建立联合仿真模型,模型图如图9所示[10-13]。

图9 SIMULINK和ADAMS联合模型图

3 制动工况分析

3.1 实例仿真设置

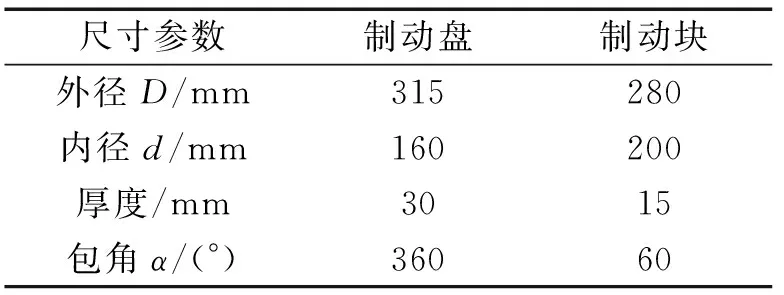

本文采用的研究对象为通用型桥式起重机,额定起重量为10 t、起升速度为7.5 m/min、起升高度10 m,经过计算负载折算到电机轴的负载转矩为445 N·m,选用型号为YZR-180L-15W的三相异步电动机,工作制为S3-40%[14],并且相应的制动器参数如表1所示,材料特性参数如表2所示[15]。

表1 制动器参数

表2 材料特性参数

3.2 多工况制动结果

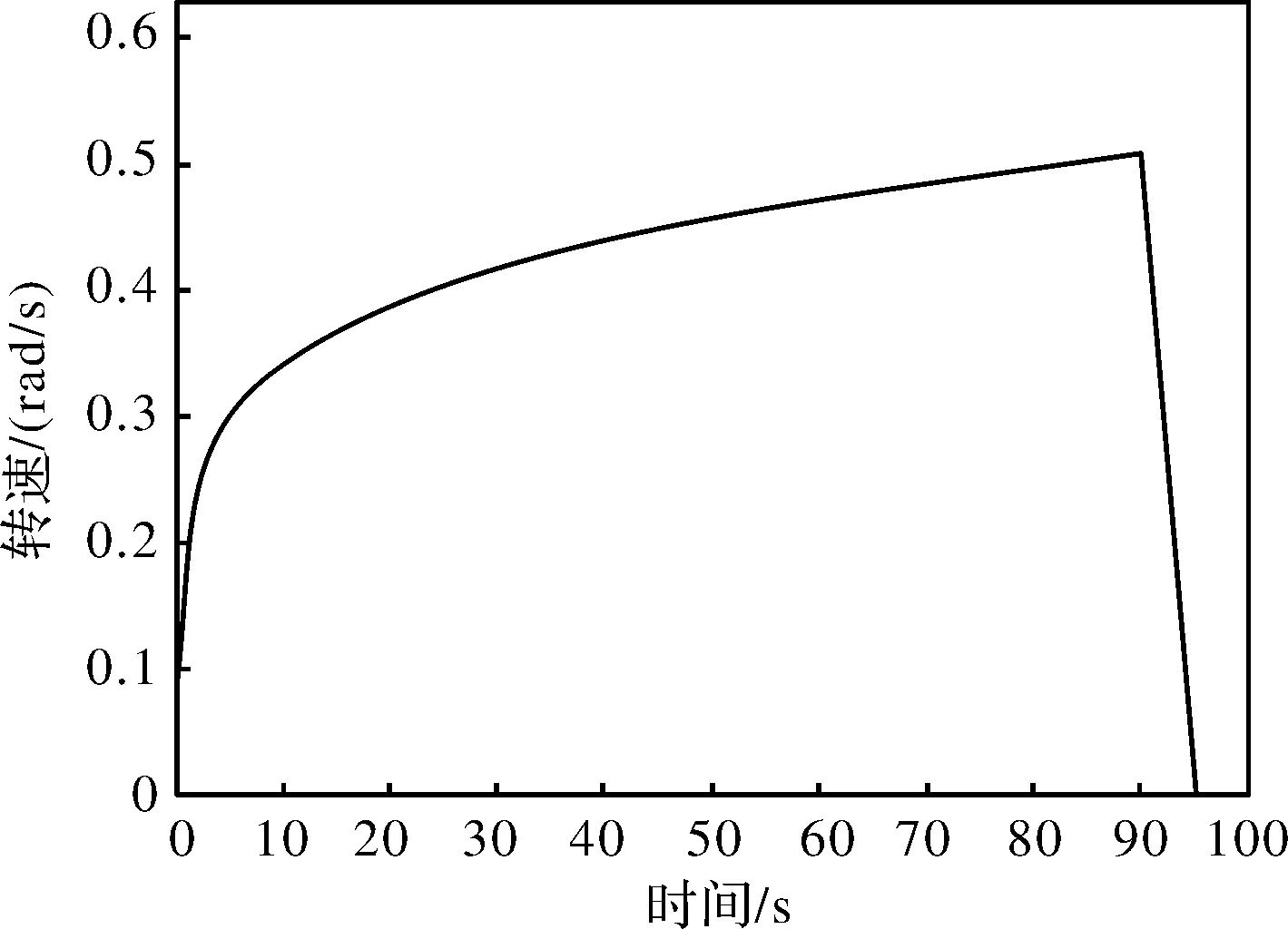

在满载满速的情况下对起升系统到达稳定运行的结果示意图,如图10所示。

图10 稳态运行结果图

工况1—电气制动+机械维持制动,如图11所示。

图11 电气制动结果图

图11结果显示,在90 s时电气制动开始工作,在95.03 s时重物达到0速,之后加入机械制动使得重物停止。

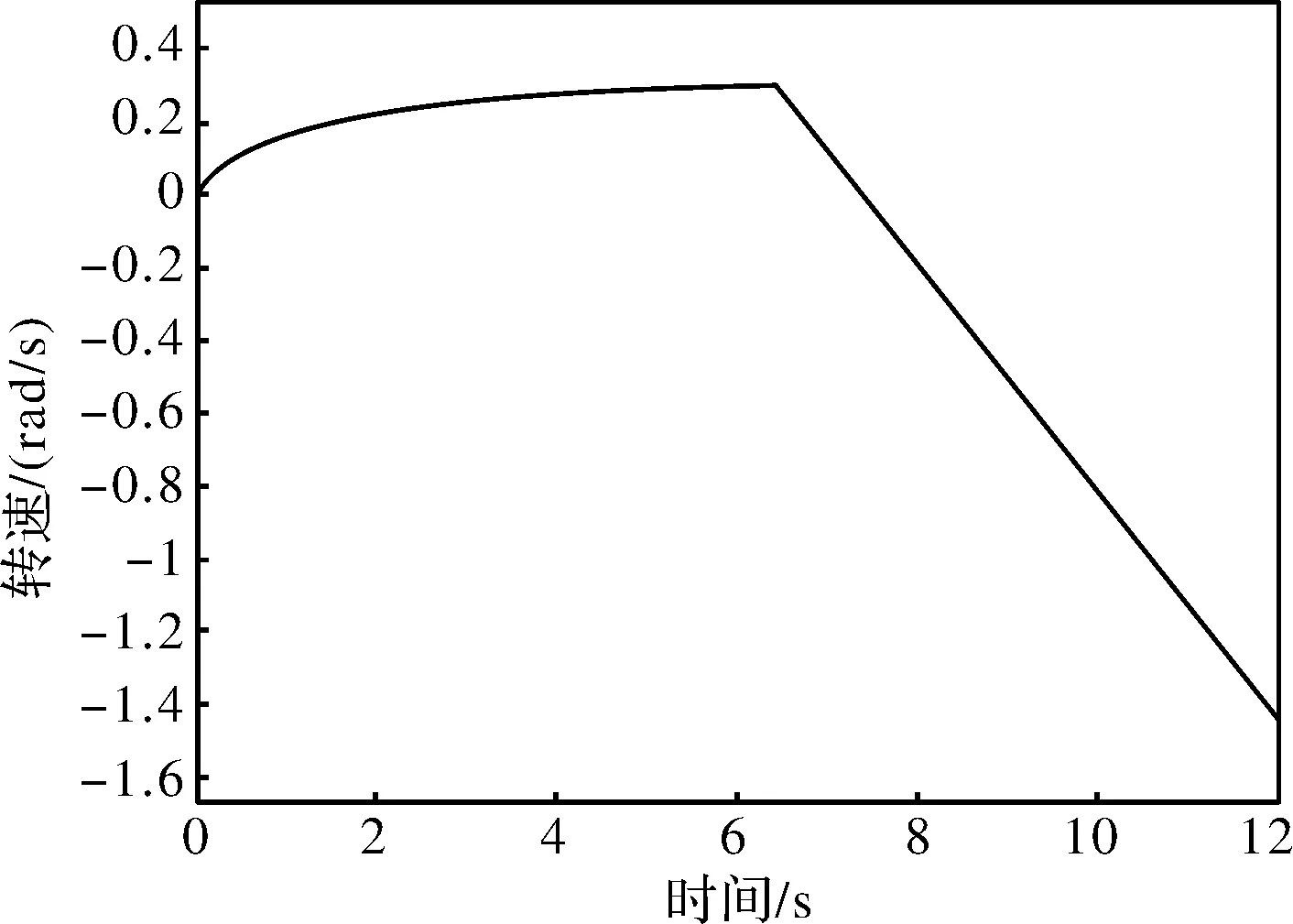

工况2—机械减速维持制动如图12所示。

图12 机械制动

图12结果显示,在90 s时机械制动开始工作,在91.4 s时重物达到0速并维持重物静止状态。

工况3—电气+机械复合制动,如图13所示。

图13 复合制动

图13结果显示,在满载满速的情况下电气制动将重物速度降低到满速的1/3需要1.7 s,机械制动需要0.7 s将速度减小为0速。

4 结果与分析

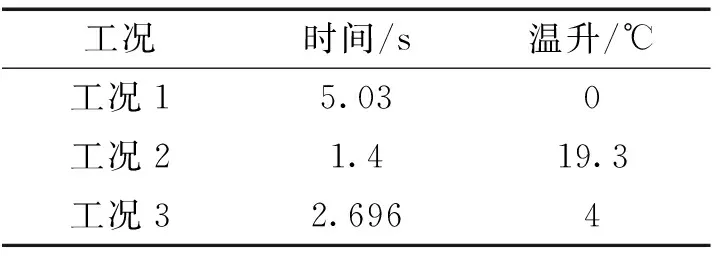

表3为工况1、工况2、工况3的制动时间、温升参数。

表3 制动工况参数

工况1电气制动减速到0速后加入机械制动,依靠衬片和制动盘之间的静摩擦力来维持重物静止状态,制动盘温升很小,几乎为0。

通过对比工况1、2,说明机械制动需要的时间更短,但是机械制动引起制动盘的温升远大于电气制动。

通过对比工况2、3,说明复合制动所需时间为2.696 s,机械制动所需时间为1.4 s,相差1.296 s,但是复合制动后制动盘温升为4 ℃,机械制动后制动盘温升为19.3 ℃,相差15.3 ℃。

综上所述,复合制动所需时间远小于电气制动,略大于机械制动,但是制动的温升远小于机械制动。相比较而言,复合制动的效果最佳。