风电齿轮箱行星轮滑动轴承油膜特性分析

2024-01-06宋玉龙王建梅

宋玉龙,王建梅,2,任 禄

(1.太原科技大学 重型机械教育部工程研究中心,山西 太原 030024;2. 山西工程技术学院,山西 阳泉 045000)

0 前言

随着全球工业的不断发展,作为不可再生能源,化石能源亟需新型、绿色、可再生的新能源替代。风电可应用范围广泛,发展十分迅速。现有的风力发电机齿轮箱轴承主要采用滚动轴承,随着陆上及海上风力发电机组朝着大兆瓦机型和深海风电场发展,以及政府“双碳”政策下对风电的补贴政策的变化,对风机零部件的降本增效提出了新的挑战。滚动轴承应用在大兆瓦机型中的尺寸大、承载能力有限和成本较高的特点与大兆瓦机型要求的高扭矩密度和低成本之间的矛盾愈发突出。滑动轴承为面接触,具有高承载和长寿命等优点,同时滑动轴承的径向尺寸相比于滚动轴承大大减小,将风电齿轮箱中的滚动轴承替换为滑动轴承可以有效提高齿轮箱的扭矩密度和承载能力,进而降低风电齿轮箱运维的成本[1]。目前国内外已有部分单位研究在风电齿轮箱中运用滑动轴承来替代滚动轴承,但主要针对小兆瓦机型,对于大兆瓦风机使用的滑动轴承代替滚动轴承方案较少。

袁国腾[2]针对变载及轴心移动工况下的轴承内部流场变化、润滑油粘温效应以及滑动轴承油膜与轴瓦流固耦合等展开研究;姜京旼[3]研究了轴孔位置误差对行星轮系均载性能影响机理和对关键零件失效行为的影响;王建梅[4]从多个方面进行综述,并在此基础上提出了油膜轴承高质量发展的主要方向;吉宏斌等[5]分析研究了有无气穴现象影响时轴承在不同轴颈转速和供油压力下压力场分布规律;王卓[6]针对发生故障的五油槽滑动轴承进行了理论上的研究;符江锋等[7]提出了一种基于滑动轴承润滑特性分布规律的轴承优化设计方法;Hagemann等[9]基于THD轴承模型,对行星齿轮滑动轴承进行了一系列的研究;张成等[10]研究在不同转速及不同进油压力下,油膜压力场的三维分布,为滑动轴承油膜稳定性研究提供了理论依据;朱嘉兴等[11]研究航空燃油齿轮泵滑动轴承在复杂交变载荷扰动下的瞬态润滑行为。

本文以某大兆瓦风力发电机齿轮箱一级行星齿轮滑动轴承为研究对象,对比不同因素对其压力分布状况及承载能力的影响。

1 风电齿轮箱滑动轴承的特点

风电齿轮箱行星齿轮滑动轴承由于安装在行星轮系中,同时具有公转与自转两种转速,在对滑动轴承油膜进行计算及仿真模拟的过程中,需要由齿轮箱输入转速计算得到行星轮自转转速,行星轮自转转速为

(1)

式中,Rp是行星齿轮的自转转速;Rr是外部内齿圈的转速;Zs是中央太阳齿轮的齿数;Zp行星齿轮的齿数。

理论上滑动轴承形成一定厚度的润滑油膜后轴承将处于完全液体润滑状态,使用寿命为无限长。但在实际工作过程中由于机器的启停或输入转速的变化,滑动轴承常介于液体润滑与边界润滑两种形式,滑动轴承使用寿命将受到极大影响。特别是在一级行星轮系低速重载工况下,如何避免发生边界润滑是延长风力发电机齿轮箱一级行星轮系滑动轴承寿命的主要出发点。

据行业预测,相较于采用滚动轴承的风电齿轮箱,采用滑动轴承的风电齿轮箱扭矩密度可提升25%,传动链长度能减少5%,齿轮箱重量可降低5%,成本相应降低15%。因此,在风力发电机中实现滚滑替代是风力发电机降本增效的发展趋势[1]。

2 滑动轴承油膜CFD仿真

2.1 模型与方法

风力发电机齿轮箱行星齿轮滑动轴承属于流体动压润滑形式。流体动压润滑,就是依靠被润滑的一对固体表面间的相对运动,使介于固体间的润滑流体膜内产生压力,以承受外部载荷从而避免固体相互接触,起到减少摩擦阻力和保护固体表面的作用。

形成流体动压必须具备以下三个基本条件[2]:

(1)轴颈与轴承之间有足够的具有粘度的润滑剂;

(2)轴颈在轴承中留有适当的间隙形成流体楔形且流体从楔形大口进入;

(3)轴颈与轴承之间具有相对运动。

为了模拟滑动轴承运转时的实际压力分布,本文选取了CFD计算方法模拟轴承油膜运行。CFD求解器基于有限体积法,将计算区域离散化为一系列控制体积,在这些控制体上求解质量、动量、能量、组分等的通用守恒方程。

为了简化计算,本文仅求解质量守恒方程和动量守恒方程,不引入由能量方程所控制的温度场。式(2)为质量守恒方程。该定律可以表述为:单位时间内流体微元体中质量的增加,等于同一时间间隔内流入微单元的净质量。

(2)

式中,Sm为从分散相的二级相中加入到连续相的质量,该方程适用于可压流体和不可压流体。

动量守恒定律是任何流动系统必须满足的基本定律。该定律可表述为:微元体中流体的动量对时间的变化率等于外界作用在该微元体上的各种力之和。实际上该定律是牛顿第二定律。按照这一定律,可以导出动量守恒方程。

2.2 仿真模型的建立

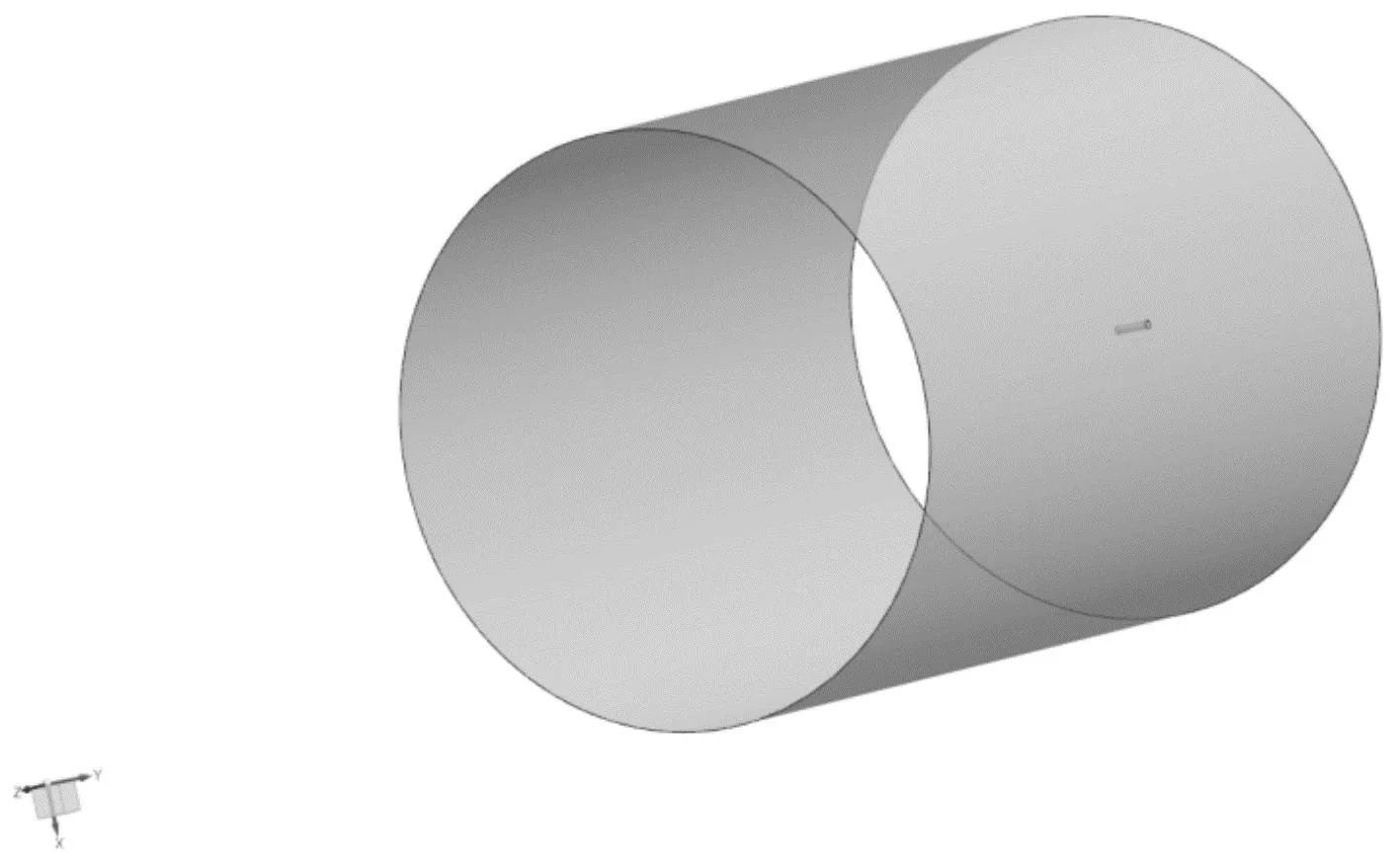

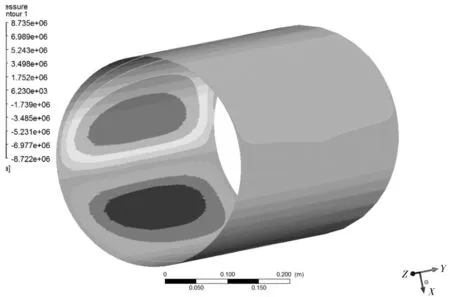

基于三维建模软件UG10.0,建立行星齿轮滑动轴承的油膜三维几何模型,如图1所示。进油口位于油膜内表面轴向中间位置。模型部分参数见表1。

表1 模型参数

图1 油膜三维模型

2.3 网格划分与边界条件

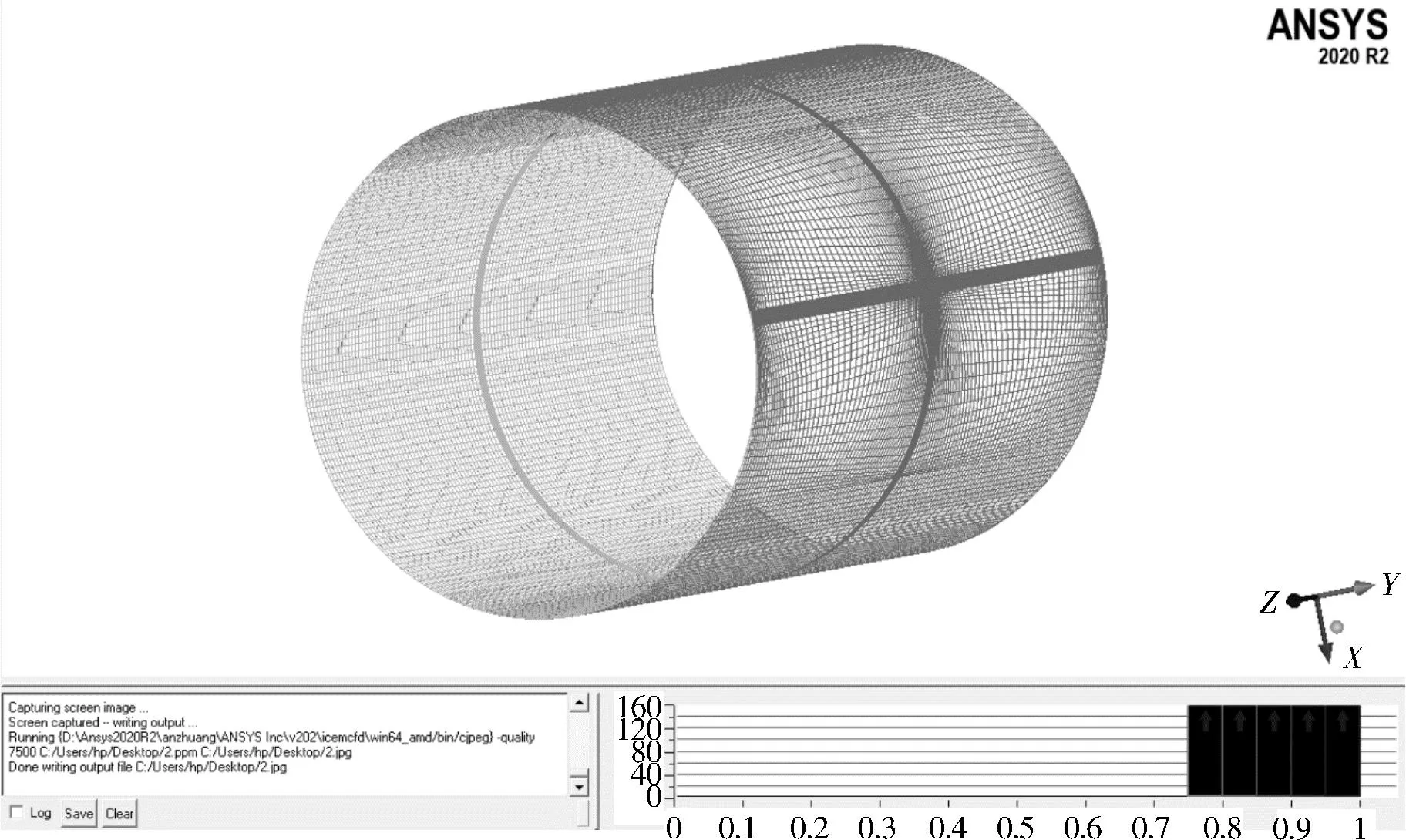

由于风力发电机齿轮箱一级行星齿轮在低速重载工况下运转,轴承的油膜厚度只有几十微米,与径向及轴向尺寸相差较大,使用ANSYS Mechanical自带的网格划分无法得到较高的网格质量,而CFD计算对网格质量具有较高的要求。网格质量如果过差会导致计算难以收敛甚至发散。因此本文使用ICEM模块对油膜进行网格划分,如图2所示,满足分析要求[18]。

图2 油膜网格及质量

在ICEM模块中将油膜进行分块处理,径向划分5层网格,轴向最大网格尺寸设置为0.5 mm,最终模型整体网格质量可达0.75以上。

仿真过程中采用的边界条件如下[14]:

边界1 油膜起始边界,设置为压力入口;

边界2 轴承的两端出口压力为大气压,操作压力设为0。

边界3 流体模型的外表面为滑动轴承的旋转面。

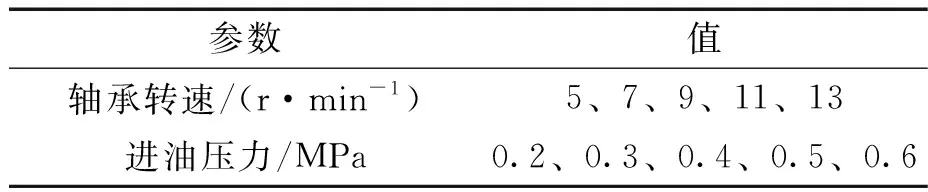

表2为仿真过程中的边界条件取用值。

表2 边界条件参数

3 结果分析

由于空穴现象对油膜最大压力影响不大,本文对滑动轴承油膜的仿真研究中不开启两相流空化模型,从而大大提升仿真模型的计算速度[15]。通过CFD仿真可以得出滑动轴承油膜压力分布图,如图3所示。

图3 油膜压力分布云图

从图3中可以看出油膜分为正压区和负压区两个区域,油膜的压力分布从中心到两端递减,其中正压区即为滑动轴承的承载区。

3.1 转速对油膜压力的影响

当风电机组输入风速极低甚至停止时,风力发电机处于怠速工况,齿轮箱行星齿轮的转速降低,极易造成滑动轴承的轴瓦与轴颈表面接触,形成边界润滑,影响滑动轴承寿命,进而影响整个风力发电机的寿命。

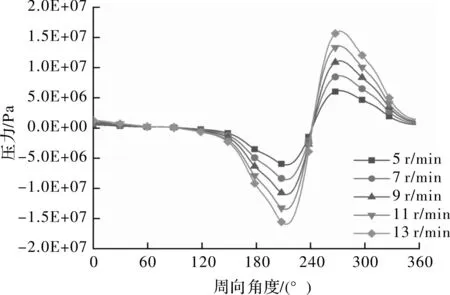

进油压力0.2 MPa下的行星齿轮滑动轴承在不同转速下,沿油膜最大压力位置的周向压力分布情况如图4所示。图中周向角度250°~300°为滑动轴承的承载区,在相同的进油压力下,随着行星齿轮滑动轴承转速不断升高,油膜压力最大值不断升高,且在周向位置上相等压力下的承载角度跨度越来越大。

图4 不同转速下轴承周向压力分布

进油压力0.2 MPa下的行星齿轮滑动轴承在不同转速下,沿油膜最大压力位置轴向的压力分布情况如图5所示。

图5 不同转速下轴承轴向压力分布

由图5可以看出轴向尺寸0.1~0.4 m为滑动轴承的承载区。从图中可以看出,在相同的进油压力下,随着行星齿轮滑动轴承转速不断升高,油膜压力最大值不断升高,且在轴向位置上相等压力下的承载区域宽度越来越大。

3.2 进油压力对油膜压力的影响

现有对风力发电机齿轮箱轴承的滚滑替代案例中,行星齿轮滑动轴承的供油主要采用压力供油方式。供油压力的选取需要综合考虑多种因素,供油压力选取过小,会导致无法建立正常的油膜,润滑不充分引起承载能力不足;供油压力过大,会导致油泵的高负荷,功率浪费[16]。

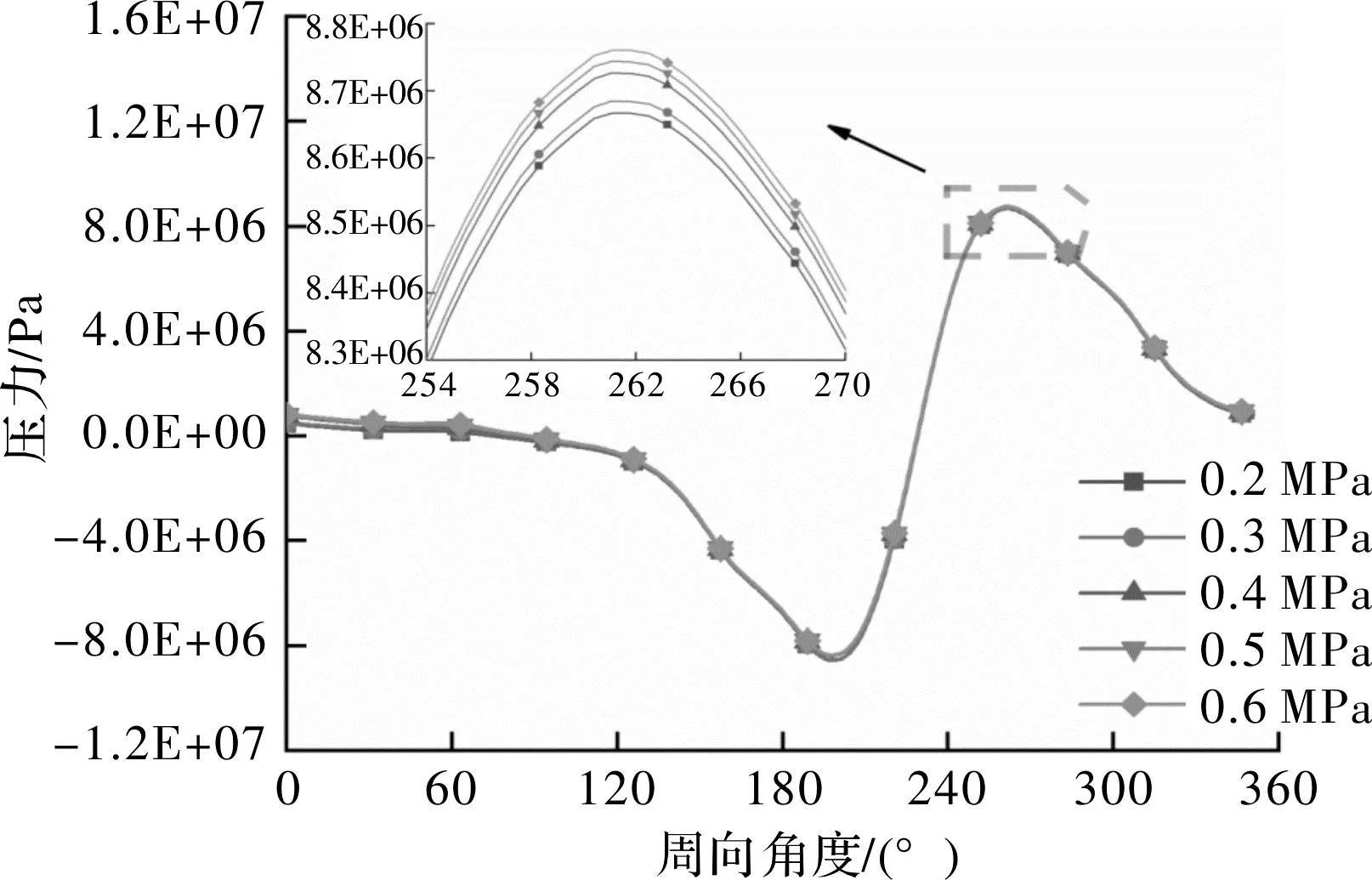

轴承转速为7 r/min时的行星齿轮滑动轴承在不同进油压力下,沿油膜最大压力位置周向的压力分布情况如图6所示。

图6 不同进油压力下轴承周向压力分布

由图6可以看出周向角度250°~300°为滑动轴承的承载区,在相同的进油压力下,随着行星齿轮滑动轴承转速不断升高,油膜压力最大值不断升高,且在周向位置上相等压力下的承载角度跨度越来越大。

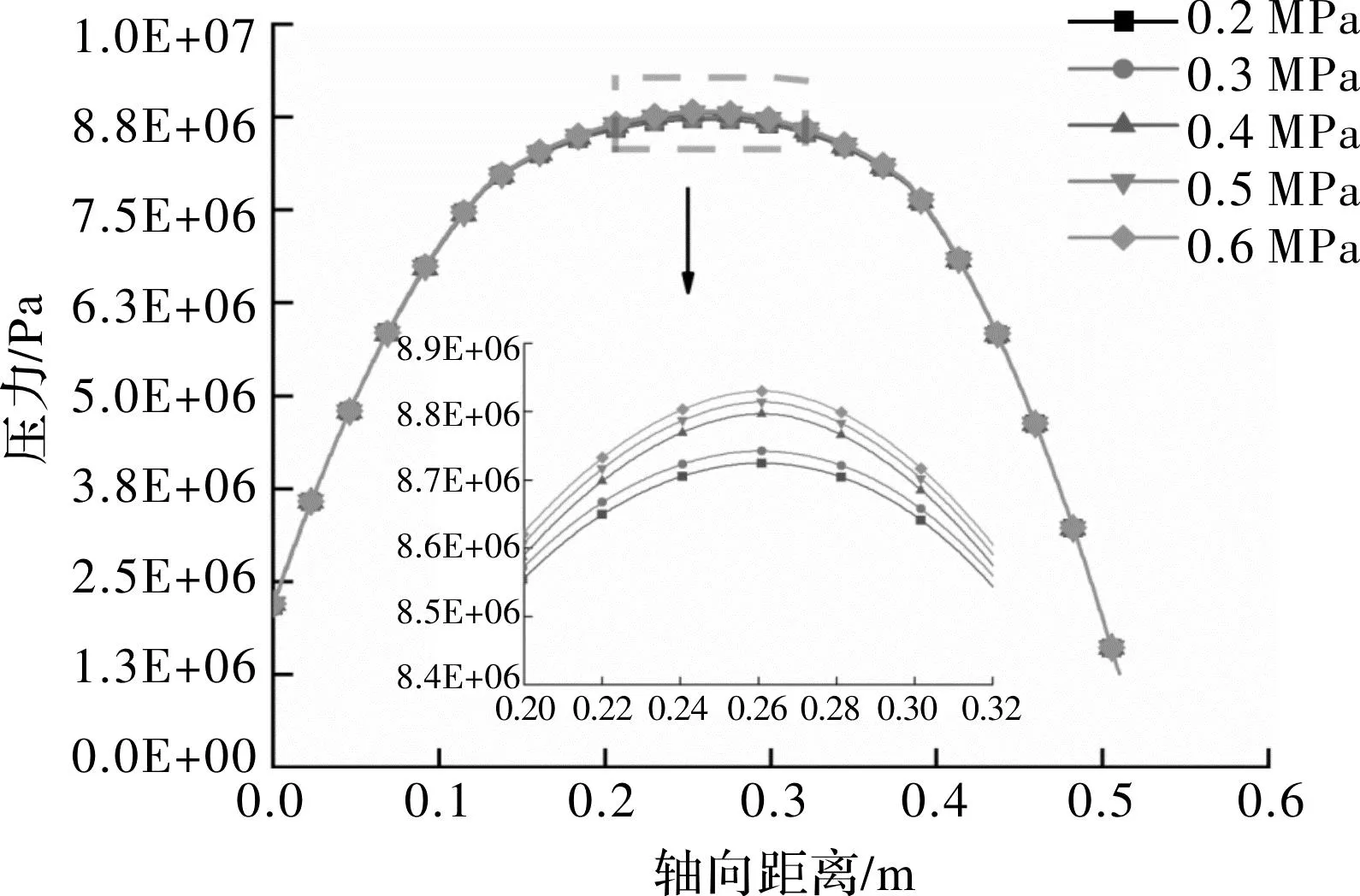

轴承转速为7 r/min时的行星齿轮滑动轴承在不同进油压力下,沿油膜最大压力位置轴向的压力分布情况如图7所示。

图7 不同进油压力下轴承轴向压力分布

由图7可以看出轴向尺寸0.1~0.4 m为滑动轴承的承载区,在相同的进油压力下,随着行星齿轮滑动轴承转速不断升高,油膜压力最大值不断升高,且在轴向位置上相等压力下的承载区域宽度越来越大。

3.3 油膜压力与承载能力分析

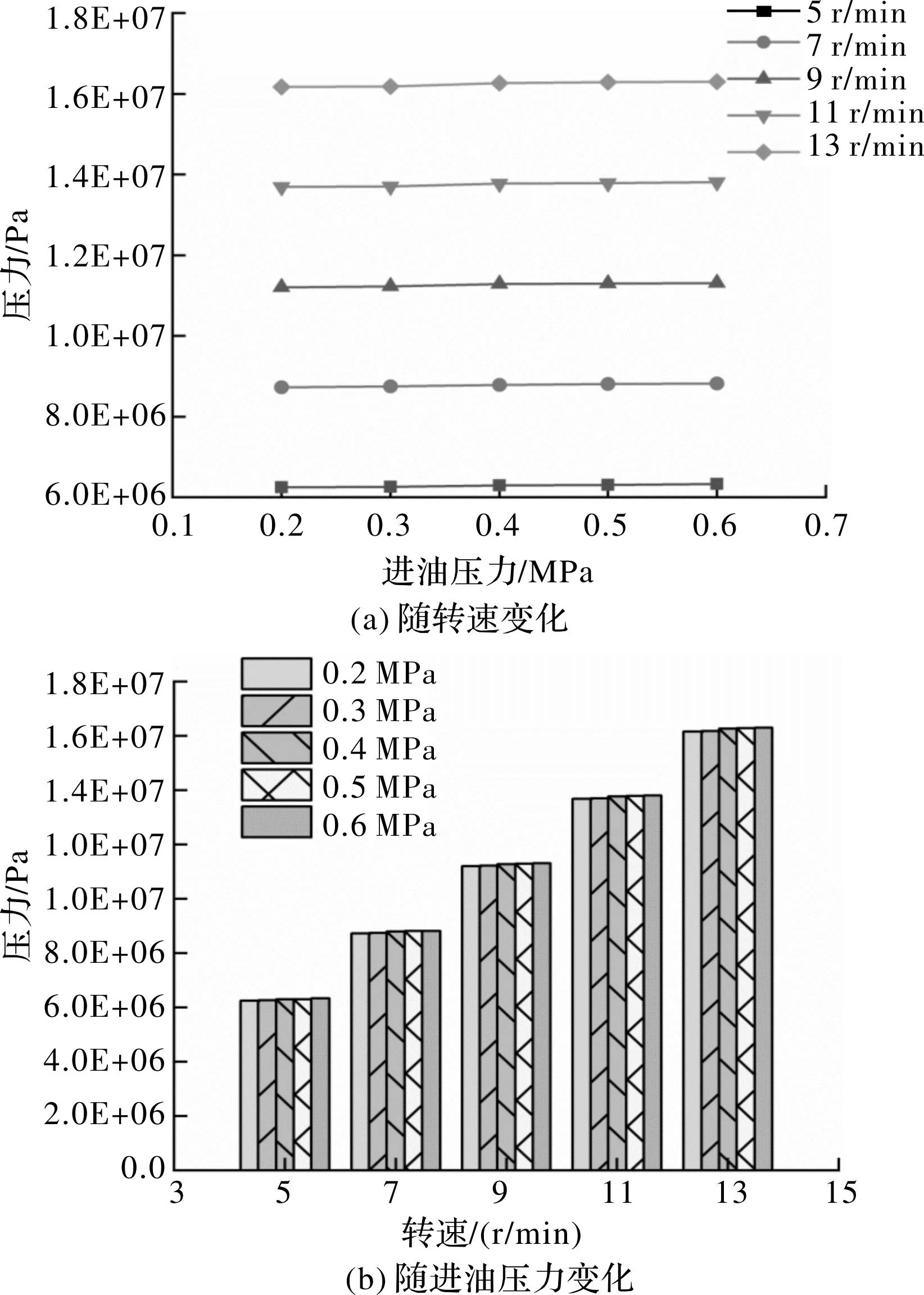

将Fluent中计算完成的流体在CFD-post中对压力进行积分计算得到油膜的承载力[20]。图8(a)为行星齿轮滑动轴承在不同进油压力下,不同转速的最大压力值;图8(b)为行星齿轮滑动轴承在不同转速下,不同进油压力的最大压力值。

图8 油膜最大压力变化图

从图中可以看出,相同进油压力下,随输入转速的升高,最大压力值随转速的变化在20%左右;相同转速下,随进油压力的升高,最大压力值随进油压力的变化在0.2%左右。可以看出最大压力对转速的敏感度相比最大压力对进油压力的敏感度更加明显。

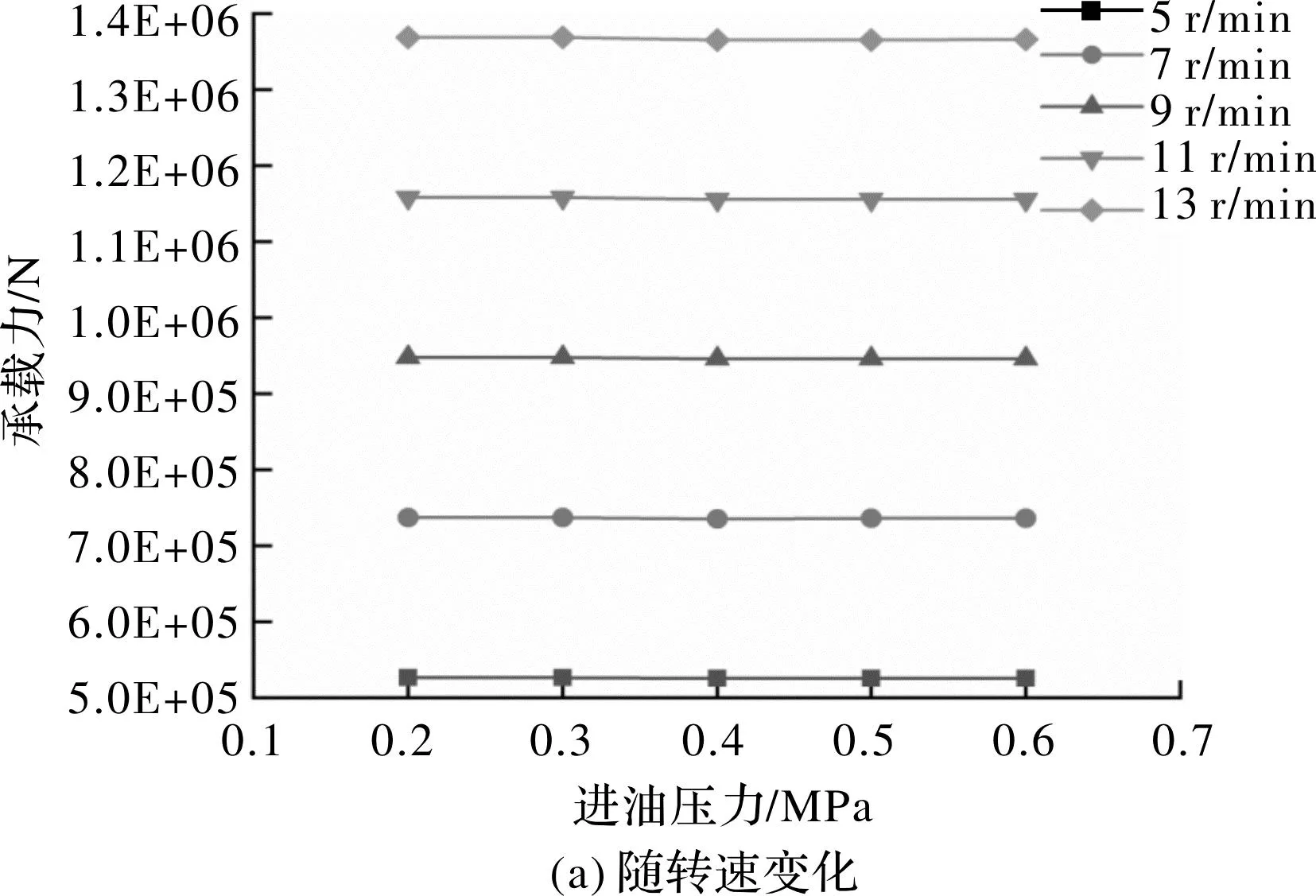

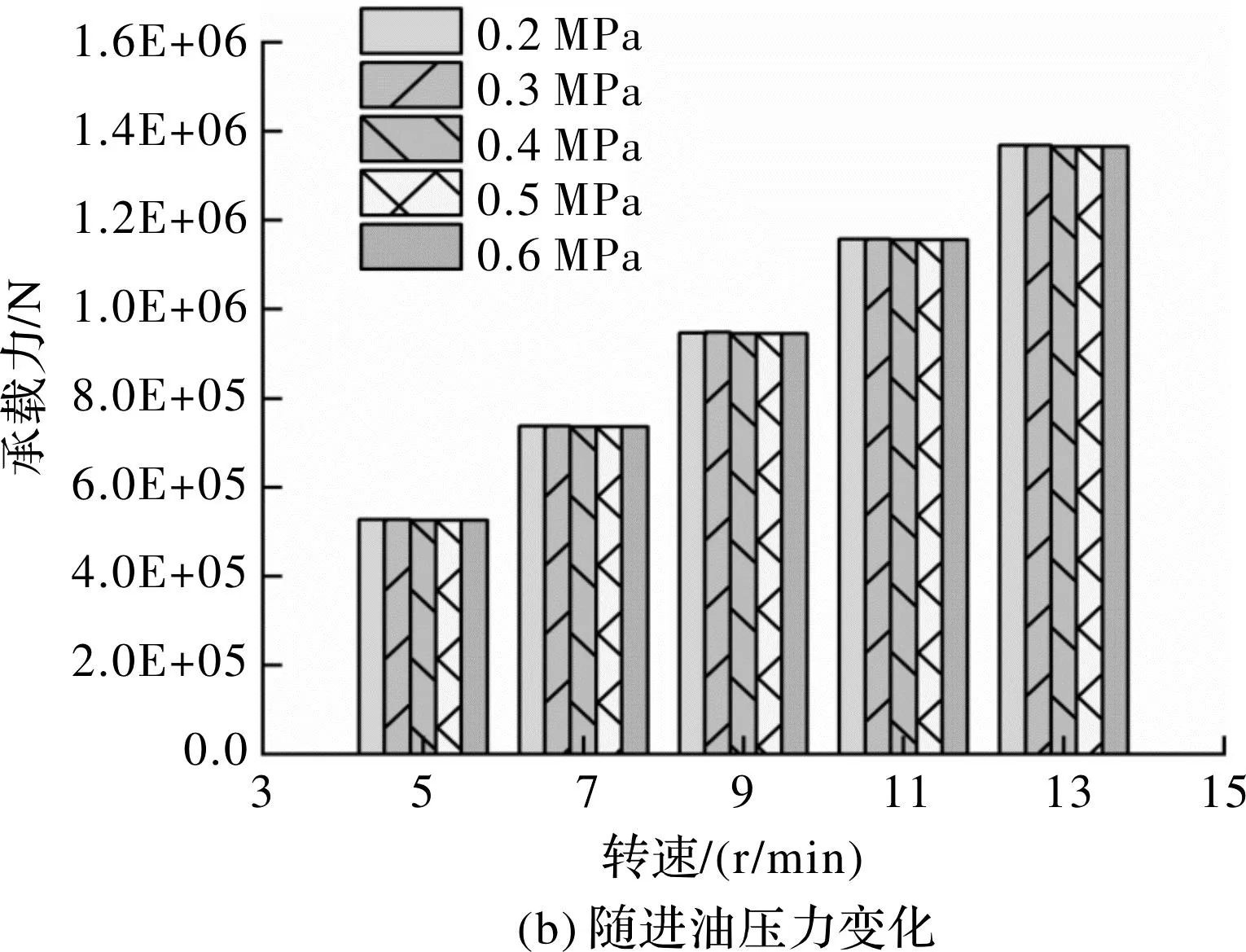

图9(a)为行星齿轮滑动轴承在不同进油压力下,不同转速的承载力值;图9(b)为行星齿轮滑动轴承在不同转速下,不同进油压力的承载力值。

图9 油膜承载力变化图

从图中可以看出,相同进油压力下,随输入转速的升高,承载力值随转速的变化在20%左右;相同转速下,随进油压力的升高,承载力值随进油压力的变化在0.2%左右。可以看出承载力对转速的敏感度相比对进油压力的敏感度更为明显。

4 结论

本文分析了轴承转速及进油压力对某大兆瓦风电齿轮箱一级行星轮滑动轴承的压力分布及承载力的影响,得出以下结论:

(1)基于风电齿轮箱一级行星齿轮滑动轴承的特殊工况,结合压力供油方式,探究了轴承输入转速及进油压力对风电齿轮箱一级行星轮系滑动轴承的压力及承载力的影响。

(2)对滑动轴承油膜采用CFD方法进行分析计算,得出了油膜压力分布云图,随轴承转速的增大,滑动轴承油膜的最大压力升高20%左右,随进油压力升高0.2%左右,油膜压力对轴承输入转速的敏感度更明显。

(3)对油膜压力进行积分计算得到滑动轴承的承载力,随轴承转速的增大,滑动轴承油膜的承载力升高20%左右,随进油压力升高0.2%左右,承载力对轴承输入转速的敏感度更明显。