储气库井环空带压预测与影响因素分析

2024-01-05张智赵苑瑾郑钰山张波罗方伟杨云朋

张智, 赵苑瑾, 郑钰山, 张波, 罗方伟, 杨云朋

(1.油气藏地质及开发工程国家重点实验室/西南石油大学, 成都 610500;2.中国石油集团安全环保技术研究院有限公司, 北京 102206)

截至2021年,在“六稳”“六保”经济政策的指导下,中国天然气探明储量、年产量、消费量均创下历史新高。为了保障供气稳定性,中国加大了对地下储气库的建设,2021年底,建成了20座地下储气库(群),总库容达到了581×108m3,为实现2030年700×108~800×108m3的储气目标保驾护航[1-3]。然而,由于地下储气库注、采周期性运行,导致井筒温度剧烈波动,更容易诱发环空带压问题。当环空带压超过临界控制值时会导致井筒完整性失效,大大降低了储气库井的经济效益。如苏桥储气库20K-P1井自2013年投产后,环空带压居高不下,直至2019年才得到妥善处理。而截至2020年,四川盆地相国寺储气库注采井B环空异常带压占比高达30.7%[4-5]。这些案例进一步表明了环空带压的普遍性和严重后果。

为了解决环空带压问题带来的负面影响,中外专家学者采用传统力学理论、数值模拟或大数据等方法对环空带压的机理进行了广泛研究,并提出了解决措施。张智等[6]研究了注氮气柱长度对环空带压的影响;王建军等[7]研究了储气库注采井的井筒温度与压力预测方法,为环空带压研究提供了基础;隋晓凤等[8]建立了储气库井密闭A环空带压分段式计算模型;Wajid等[9]提出了通过树脂体系替代传统固井水泥以消除环空带压的方法;Pushkara等[10]提出另一种水泥环体系以提高固井质量,减小水泥微环隙带来的环空带压。然而,已有研究对环空带压影响因素的分析不够全面,忽略了管柱设计(壁厚、内径等)对环空带压的影响,提出的措施大多侧重提高水泥环性能,成本较高且需要实验验证。而且未能建立环空带压管控图版,无法指导现场储气库井注采管控。

为此,在已有环空带压研究的基础上,现考虑储气库井“强采”“强注”的特点,基于动量和能量守恒定律、复合多层圆筒壁瞬态传热特性,建立储气库环空温度场、压力场预测模型,为环空带压预测提供基础数据。再结合管柱弹性力学、流体体积变化特点、气体状态方程等,建立储气库井环空带压预测方法,并与环空带压临界值进行对比,建立环空带压管控图版。最后分析流体热膨胀系数及压缩系数、油管壁厚及套管内径等因素对环空带压的影响,以期为储气库井的环空带压预测和管控提供一定指导。

1 储气库环空温度场、压力场模型

1.1 储气库环空温度场

天然气流经井筒时与地层之间存在温差,在注气时,热量将由地层沿着水泥环-套管-环空-油管传递至天然气;而在产气时,天然气将热量沿着油管-环空-套管-水泥环-地层传递。同时,天然气流体内部也会发生能量传递。因此,根据能量守恒定律[11],即

(1)

式(1)中:h为井筒内流体的比焓,J;z为深度,m;g为重力加速度,m/s2;θ为井斜角,(°);vm为气、液两相混合物的截面平均流速,m/s;q为井筒内流体径向热容量,J/s。

基于热力学第一定律,可以得到井筒内流体比焓梯度为

(2)

式(2)中:cp为井筒内流体的定压比热容,J/(kg· ℃);p为油管内的流体压力,Pa;Tf为油管内的流体温度,℃;αH为焦耳-汤姆逊系数, ℃/Pa。

根据复合多层圆筒壁热阻串联原理,将环空流体和水泥环视为串联的热阻,其总传热系数[12-13]为

(3)

式(3)中:Uto为环空传热系数,W/(m·C);rto为油管外壁距离,m;rh为水泥环外壁距离,m;rco为套管外壁距离,m;hr为环空流体的辐射系数,W/(m2·C);hc为环空流体的对流换热系数,W/(m2·C);Kcem为水泥环的传热系数,W/(m·C)。

单位长度井筒内流体的热能自油管传递到井壁期间出现的热损失为

(4)

式(4)中:Tf为油管内的流体温度,℃;Th为井壁温度,℃;Gt为气、液两相混合物的质量流量,kg/s。

单位长度井筒内流体热能自井壁传递到地层期间出现的热损失为

(5)

式(5)中:Te为地层温度,℃;ke为地层传热系数,W/(m· ℃);f(tD)为无因次时间函数。

(6)

(7)

式中:αe为地层热扩散系数,m2/s;t为气井生产时间,s。

结合式(1)和式(2),可得到单位长度油管内流体的传递给地层的热量为

(8)

根据式(1)、式(2)和式(8),可以得到单位深度的井筒温度为

(9)

式(9)中,A可表示为

(10)

水泥环外边缘的温度为

(11)

油套环空对应的温度为

(12)

1.2 储气库环空压力场

根据动量守恒定律求得气液两相管流中作用于单个控制体的外力

(13)

式(13)中:Fz为作用于控制体的外力,N;ρm为气、液两相混合物的密度,kg/m3;At为流体流通横截面积,m2。

作用于控制体的外力Fz也可表示为压力、质量力、管壁摩擦力之和,即

Fz=-dpAt-ρmgAtdzsinθ-τwDdz

(14)

式(14)中:τw为管壁摩擦应力,Pa;D为流通面的直径,m。

联立式(13)和式(14)得到流体压力梯度方程为

(15)

2 储气库井环空带压计算模型

2.1 环空带压计算方法

当储气库井正常生产时,高温气体沿着油管流向井口时,一方面会将热量传递给油管,导致油管发生热膨胀。另一方面油管内压升高,也会在径向上膨胀。在热膨胀和鼓胀效应的共同作用下,环空体积减小,但环空内流体受热膨胀,导致环空压力迅速上升。根据弹性理论,由于最终油管在径向上的位移会达到平衡,此时油管在径向上向内及向外的两个位移量大小相等,方向相反,油管的径向位移变化量[14-15]为

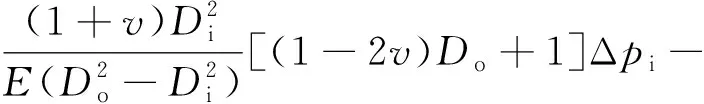

(16)

式(16)中:ΔDP为压力变化引起的油管径向位移量,m;v为油管泊松比,无量纲;E为油管弹性模量,MPa;Di为油管内径,m;Do为油管外径,m;Δpi为油管内压变化量,MPa;Δpo为环空压力变化量,MPa。

综合考虑井筒内液体的热膨胀效应、压缩效应,环空压力与温度变化导致的环空体积变化表达式为

ΔVA=VHβtΔT-VHβpΔpo

(17)

式(17)中:ΔVA为环空体积变化总量,m3;VH为环空保护液体积,m3;βt为环空保护液热膨胀系数,℃-1;ΔT为环空温度变化量, ℃;βp为环空保护液压缩系数,MPa-1。

根据式(17),即可得到环空体积变化时,油管的径向位移变化量为

(18)

式(18)中:ΔDA为环空体积变化引起的油管径向位移量,m;Lm为封隔器深度,m。

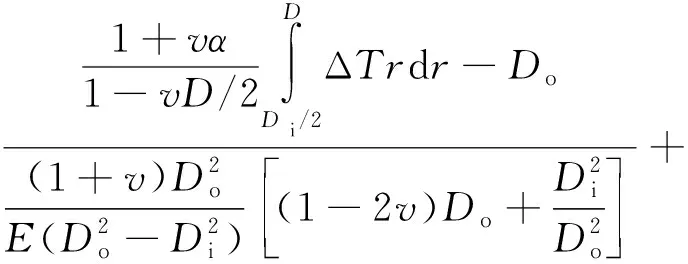

根据材料热膨胀理论,油管温度变化引起的油管径向位移变化量的表达式为

(19)

式(19)中:r为油管径向上任意一点,m;ΔDT为温度变化引起的油管径向位移量,m;α为油管的热膨胀系数,℃-1。

当环空达到稳定后,环空体积变化引起的油管径向位移与压力及温度变化引起的油管径向位移之和应当等大反向,因此有

ΔDP+ΔDT=-ΔDA

(20)

将各项代入式(20)并化简后可得

(21)

2.2 环空带压临界控制值计算方法

通常采用ISO/TS 16530-2标准计算环空带压临界值,如表1所示[16]。

表1 现阶段通用环空带压计算方法Table 1 Current general annular pressure calculation method

3 实例应用

某储气库井X封隔器安装在4 200 m处,油管内径和壁厚分别为88.9 mm、6.45 mm,套管内径为157 mm,管材的弹性模量为205 GPa。环空内液体和管柱的热膨胀系数分别为0.000 4 ℃-1、1.2×10-5℃-1。

3.1 X井的环空带压计算结果

根据式(9)可以得到井X注气和采气时的温度场,如图1和图2所示。可知,采气时,天然气流体温度随着井深增加而升高。当日注气量由5×104m3逐渐增加至30×104m3时,井口温度相同,但井底温度越来越低,井底温度也逐渐减小。当日注气量为5×104m3时,井底温度约为106.47 ℃,而当日注气量为30×104m3时,井底温度降低为72.42 ℃。在采气时,天然气流体温度随着井深增加而逐渐减小。当日采气量由10×104m3增加至60×104m3时,井底温度相同,但井口温度逐渐升高。当日采气量为10×104m3时,井口温度为35.37 ℃,当日采气量为60×104m3时,井口温度为70.23 ℃。

图1 X井注气时温度分布Fig.1 Temperature distribution of well X during gas injection

图2 X井采气时温度分布Fig.2 Temperature distribution of well X during gas production

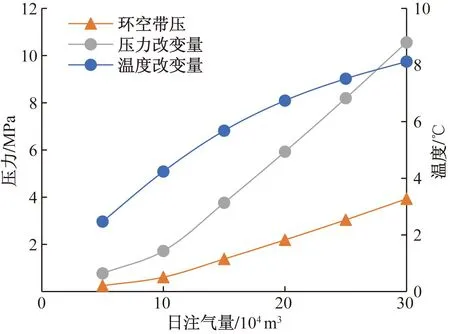

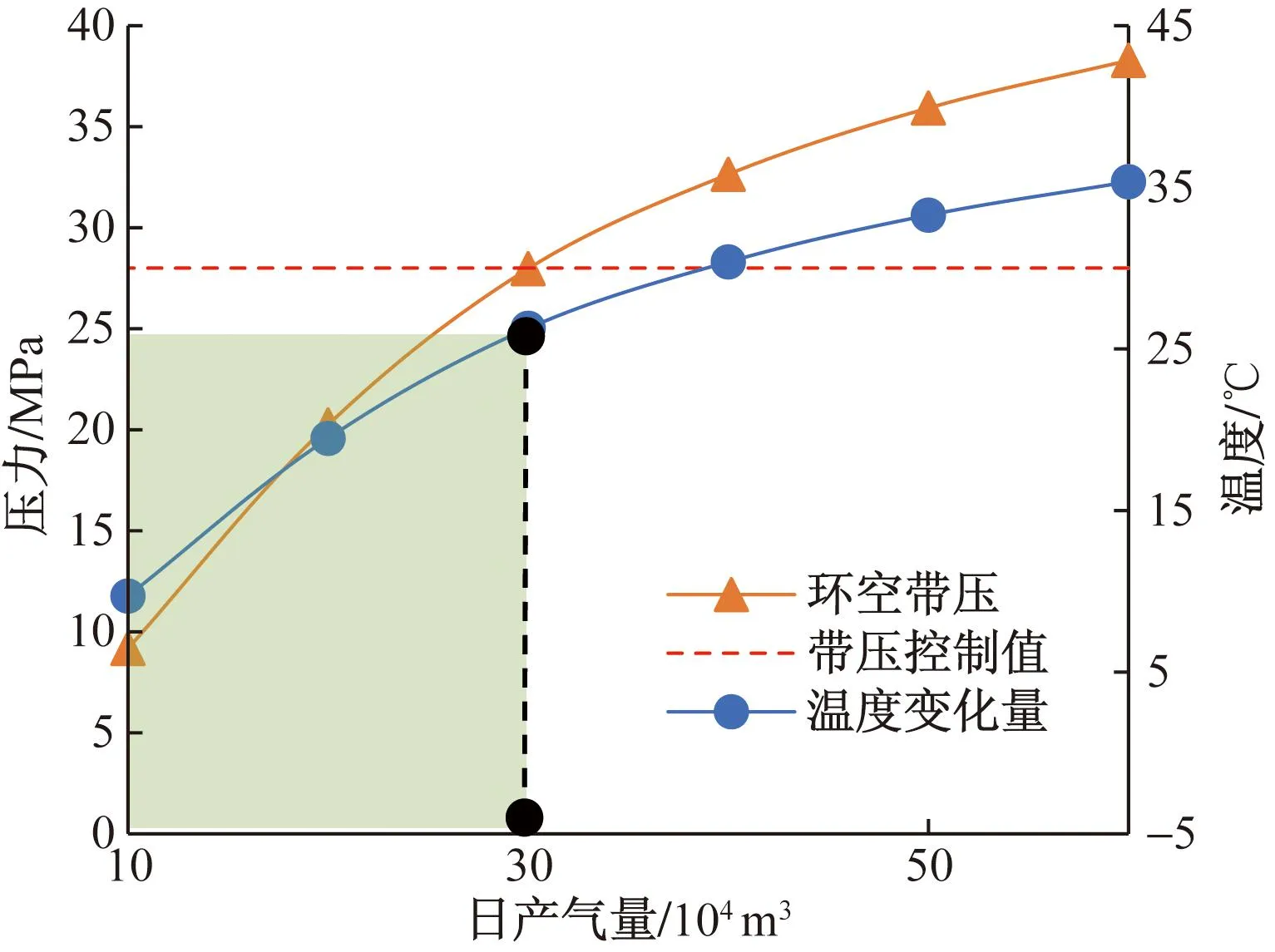

根据采气前、采气后温度改变量和压力改变量,基于式(21)可以计算X井采气时由于温压波动带来的环空带压,如图3所示。可知,随着注气量增加,温度、压力改变量均增大,引起的环空带压也逐渐增加,但最大环空带压仅为3.93 MPa。同理,可以计算采气时的环空带压,如图4所示。可知,随着日产气量的增加,环空温度变化量逐渐升高,环空带压逐渐增大。当日产气量为时34×104m3,环空带压刚好等于带压控制值28 MPa,若日产气量继续增加,将会超过带压控制值,将会引起环空屏障失效风险。生产时,应当将该井的日产量控制值在34×104m3以下。

图3 X井注气时的环空带压Fig.3 Annular pressure during gas injection of well X

图4 X井采气时的环空带压Fig.4 Annular pressure during gas production of well X

3.2 X井环空带压影响因素分析

3.2.1 流体热膨胀系数

图5所示为不同流体热膨胀系数下的环空带压值,可知随着流体热膨胀系数的增加,环空带压逐渐增大,临界产气量逐渐减小。当流体热膨胀系数为0.000 2时,日产气量增加至60×104m3时,最大环空带压为18.09 MPa,始终低于环空带压临界值。但当流体热膨胀系数增加至0.000 6时,日产气量在18×104m3左右时,环空带压已经超过了临界值。因此,在实际采气中,需要平衡流体热膨胀系数和日产气量的关系,优化采气方案。

图5 不同流体热膨胀系数下的环空带压Fig.5 Annular pressure under different fluid thermal expansion coefficients

3.2.2 流体压缩系数

图6为不同流体压缩系数下的环空带压值,可知随着流体压缩系数增大,环空带压逐渐减小,临界产气量逐渐增大。当流体压缩系数为0.000 8时,日产气量增加至60×104m3时,最大环空带压为20.15 MPa,始终低于环空带压临界值。但当流体压缩系数降低至0.000 4时,日产气量在20×104m3左右时,环空带压已经超过了临界值。因此,在实际采气中,需要根据流体压缩系数,设定合适的日产量。

图6 不同流体压缩系数下的环空带压Fig.6 Annulus pressures under different fluid compressibility coefficients

3.2.3 油管壁厚

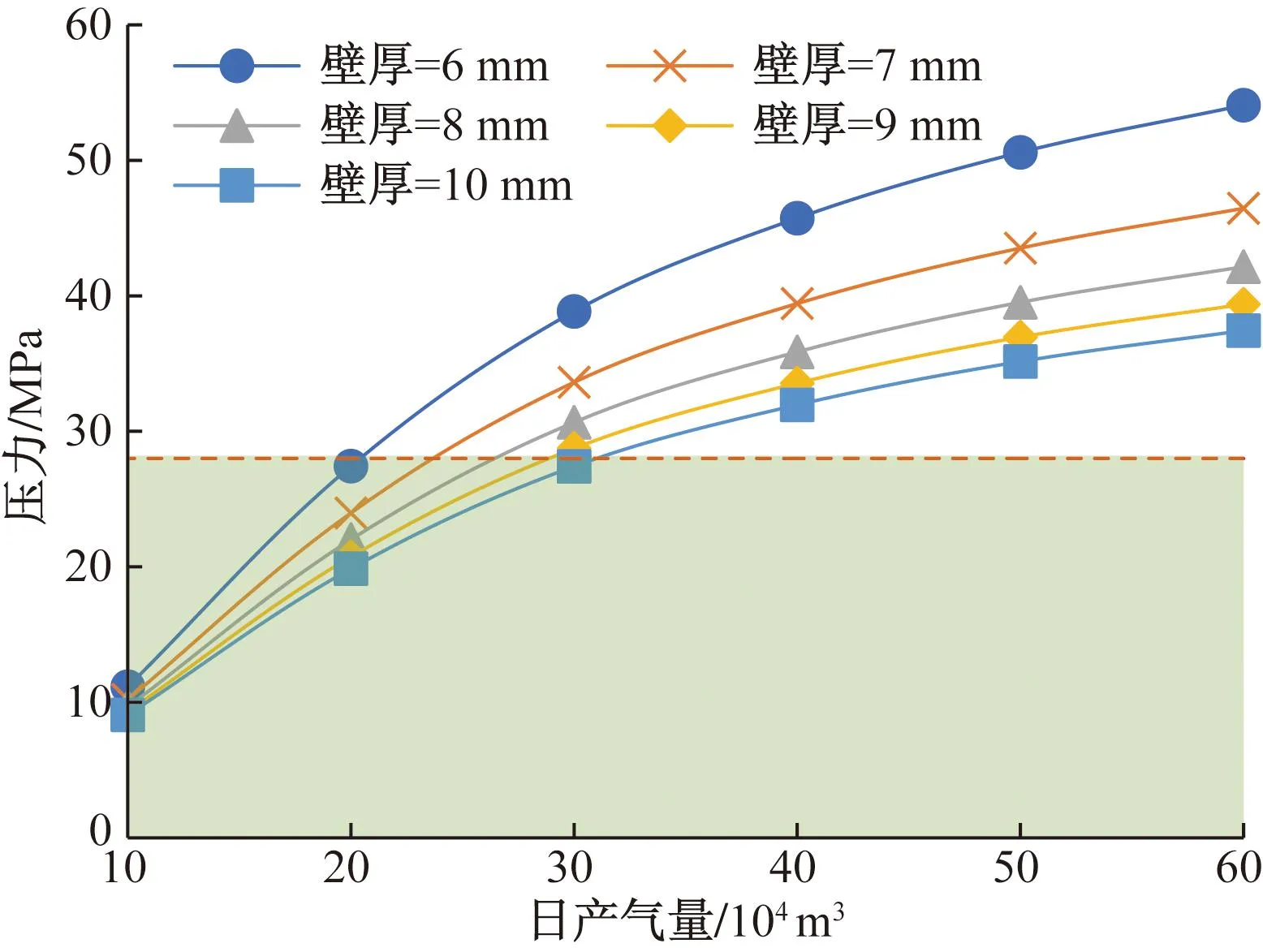

图7为不同油管壁厚下的环空带压值,可知当油管外径不变时,随着油管壁厚的增加,油管内径减小,根据式(16)可知油管受热后的径向膨胀量减小,对环空的挤压程度减小,因此环空带压逐渐减小。当油管壁厚为10 mm时,日产气量增加至30×104m3时,最大环空带压超过环空带压临界值。而当油管壁厚降低至6 mm时,日产气量在20×104m3左右时,环空带压已经超过了临界值。

图7 不同油管壁厚下的环空带压Fig.7 Annular pressure under different tubing wall thickness

3.2.4 套管内径

图8为不同套管内径影响下的环空带压值,可知当套管壁厚不变时,随着套管内径的增加,环空体积减小,相应的环空内保护液体积也减小,根据式(17)可知环空体积变化总量也随之减小,因此环空带压逐渐减小。当套管内径为150 mm时,日产气量增加至30×104m3时,最大环空带压超过环空带压临界值。而当油管壁厚降低至130 mm时,日产气量在22×104m3左右时,环空带压已经超过了临界值。

图8 不同套管内径下的环空带压Fig.8 Annular pressures under different casing inner diameters

4 结论

储气库井在强采强注下温度、压力波动较大,容易引起环空带压,威胁井筒完整性。对储气库井注采过程温度场、环空带压计算等开展了研究,得出如下结论。

(1)井口温度一定时,随着注气量增加,井底温度逐渐减小,X井注气量由5×104m3增加至30×104m3时,井底温度由106.47 ℃降低为72.42 ℃;井底温度一定时,随着采气量增加,井口温度逐渐增大,当日采气量由10×104m3增加至60×104m3时,井口温度由35.37 ℃,升高为70.23 ℃。

(2)注气过程中,环空带压较小,X井条件下,最大环空带压仅为3.93 MPa;而采气过程中,环空带压较大,当日采气量为60×104m3时,环空带压达到了38.28 MPa,远大于环空带压临界控制值28 MPa。

(3)流体热膨胀系数越小、流体压缩系数越大、油管壁厚越大、套管内径越大,则环空带压越小。采气过程中应当综合考虑这些因素,制定合理的采气方案。