陶瓷复合装甲弹道极限速度与抗重复打击性能研究

2024-01-05谭小辉张兴金冯立华董高雄

谭小辉,张兴金,冯立华,董高雄

(1.航空工业陕西飞机工业(集团)有限公司,陕西 汉中 723000;2.南京理工大学 机械工程学院,江苏 南京 210094)

随着现代科学技术的飞速发展及其在常规进攻性武器上的广泛运用,反器材武器的威力日益增强,因此,装备性能优良且轻量化的防护装甲是保障武器装备与作战人员战场生存力的重要手段。

早在二十世纪六十年代,WILKINS等就对装甲陶瓷的界面击溃效应展开了大量试验和理论研究,并且提出了以高韧性材料为背板的经典陶瓷/金属复合装甲结构[1,2]。相较于均质金属装甲,陶瓷复合装甲具有高强度、高韧性、低密度的优点,在保证防护性能的前提下极大地减小了装甲质量,因而被广泛应用于坦克、直升机、装甲车辆等武器装备的装甲防护系统[3,4]。但是,陶瓷作为一种脆性材料,一旦受到冲击后产生的损伤会大范围扩展,进而降低其抗弹性能[5],因此,整体式陶瓷复合装甲存在抗重复打击能力差的缺点。目前国内外普遍认为,采用由多个小尺寸陶瓷体和整体背板组成的拼装式陶瓷复合装甲,可以有效提高实战环境下陶瓷复合装甲抗多发小口径穿甲弹或高速破片的打击能力[6,7]。但拼装式陶瓷复合装甲在陶瓷体的接缝处存在防护薄弱区,减小了靶板的有效防护面积。此外,目前对拼装式陶瓷复合装甲的研究主要集中在结构设计方面,如粘结层厚度[8]、背板材料[9]、陶瓷体形状等因素[10,11]对抗弹性的影响,但对陶瓷复合装甲抗重复打击的机理研究还不够深入,尤其是陶瓷/纤维复合装甲抗多发打击性能及其影响因素的研究较少。

本文采用数值模拟方法计算某型陶瓷/纤维复合装甲的极限穿透速度,研究单发打击时不同着靶位置对靶板损伤的影响,并计算靶板的有效防护区域。据此,进一步研究两发枪弹重复打击条件下着靶间距与着靶时序对靶板抗侵彻性能的影响。

1 陶瓷复合装甲的弹道极限速度试验

1.1 试验靶板与枪弹

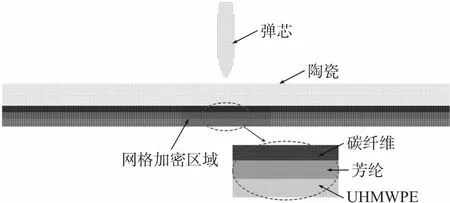

试验陶瓷复合装甲结构包括碳化硼陶瓷面板和复合材料背板,其中背板由三种纤维增强复合材料层合板粘结制成,粘结顺序由内而外依次是碳纤维、芳纶纤维和超高分子量聚乙烯纤维(UHMWPE),如图1所示。由于碳化硼陶瓷是脆性材料,运输过程中尖锐物体的磕碰可能导致陶瓷板产生损伤甚至裂纹。为了避免这种损伤,整个靶板表面包覆了一层树脂固化的织物材料。靶板尺寸为300 mm×300 mm,平均面密度约为53 kg/m2。

图1 陶瓷/纤维复合装甲结构Fig.1 Ceramic/fiber composite armor configuration

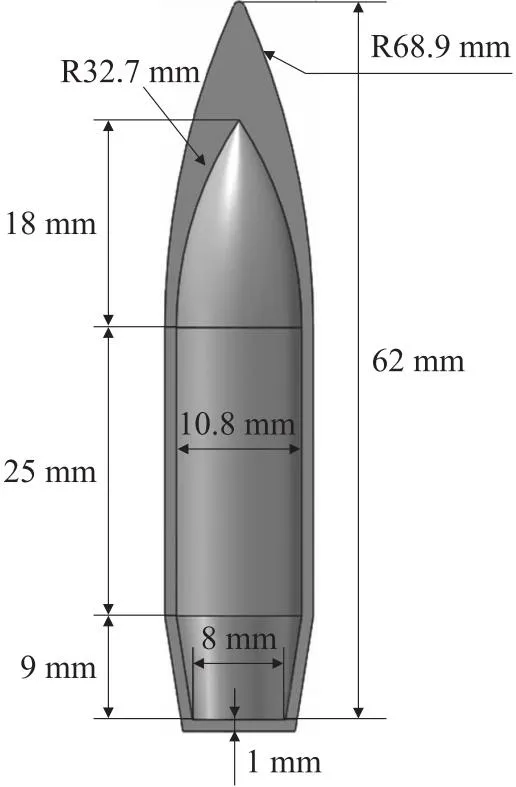

试验采用12.7 mm穿甲燃烧弹,其结构尺寸如图2所示。试验时通过调整发射药的质量控制弹丸撞击靶板的速度。

图2 12.7 mm穿燃弹结构尺寸示意图Fig.2 Schematic diagram of 12.7 mm armor-piercing incendiary projectile

1.2 试验设置与结果

试验系统由弹道枪、测速系统、支撑架和高速摄像机组成,如图3所示。试验布置时确保弹道线和靶板中心在同一高度上,而且枪管方向垂直于靶板正面。为了保证测速系统的可靠性,试验时采用了2套测速系统,最终弹丸撞靶速度取2个测量结果的平均值。支撑架垂直固定在地面上,靶板由夹具夹持在支架上。由于使用的夹具是弹簧夹,夹持力较小,边界条件可近似为自由边界。

图3 试验系统布置示意图Fig.3 Schematic diagram of the experimental system

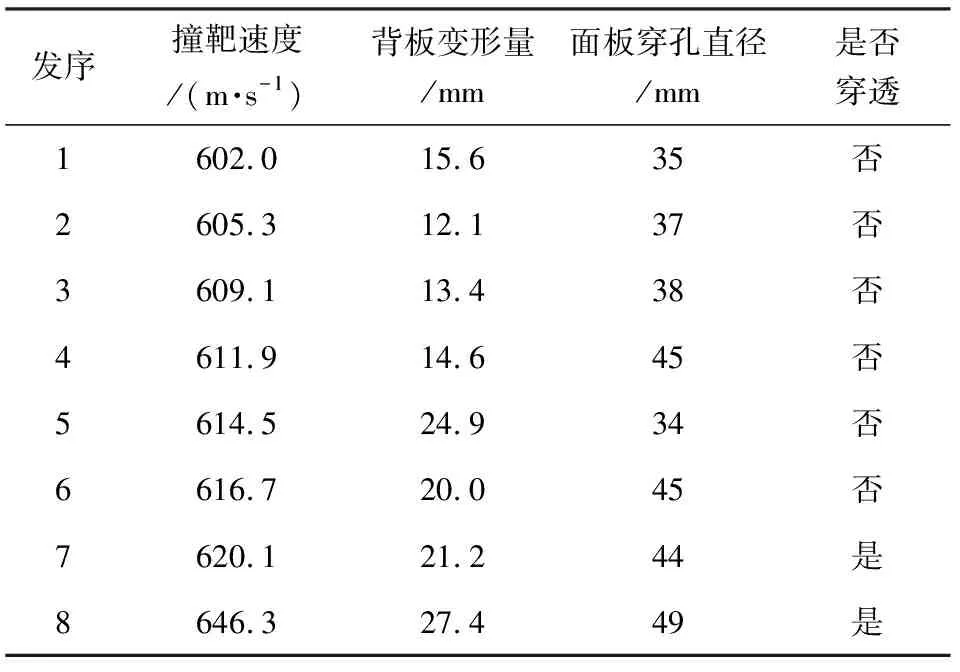

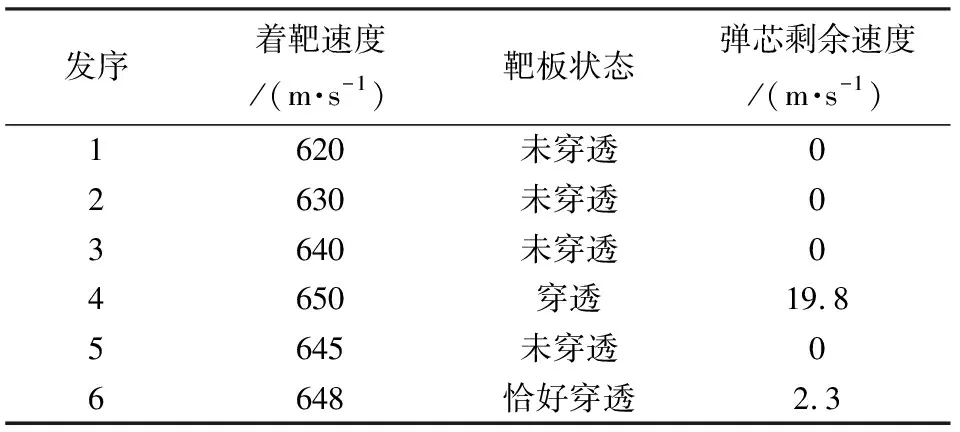

经过8发射击试验,得到常温下12.7 mm穿燃弹侵彻该靶板的弹道极限速度vL为618.4 m/s,试验数据如表1所示。

表1 弹道极限速度试验数据Table 1 Experimental data of ballistic limit velocity

如图4所示,当枪弹撞靶速度为646.3 m/s时,陶瓷复合装甲被击穿,陶瓷面板上产生径向和环向裂纹,并以弹着点为中心呈经纬交错状分布;背板产生丘陵状背凸,由于受到边界形状的影响,背凸区域近似呈菱形。

图4 枪弹穿透时靶板的损伤状态(v=646.3 m/s)Fig.4 Damage state of target after bullet penetration(v=646.3 m/s)

2 有限元模型的建立与验证

为了深入研究陶瓷复合装甲抗多发打击的性能及其影响因素,本文首先采用数值模拟方法计算了12.7 mm穿燃弹对陶瓷复合装甲的极限穿透速度,并通过与试验数据的对比,验证有限元计算模型及参数的可靠性。

2.1 有限元模型与算法

由于陶瓷是脆性材料,而且穿燃弹钢芯在侵彻陶瓷复合装甲过程中发生类似脆性材料的碎裂现象[9,12,13],因此采用有限单元与光滑粒子耦合算法(FEM-SPH)建立如图5所示的有限元模型。

图5 枪弹侵彻靶板的有限元计算模型Fig.5 Finite element computational model of bullet penetration into target plate

考虑到12.7 mm穿燃弹的被甲、铅套以及燃烧剂对侵彻过程的影响较小[14],因此对枪弹模型进行简化,仅考虑钢质弹芯对靶板的侵彻作用。弹芯与陶瓷面板的粒子间距均为1 mm。

碳纤维、芳纶纤维和UHMWPE纤维层合板的实际结构比较复杂。其中,碳纤维板由20个子层以0°、±45°和90°对称叠加的方式组成,芳纶板和UHMWPE板由24个子层以0°/90°铺层构成,单个子层的厚度为0.2 mm,因此模拟真实的细观结构十分困难。考虑到纤维方向的对称性和子层重复排列的特点,根据准各向同性假设[15],将碳纤维板0°、±45°和90°的4个铺层等效为0.8 mm的单层,芳纶和UHMWPE板的0°和90°编织层等效为0.4 mm的单层,在平面内纵横方向上近似认为复合材料为各向同性。为了准确模拟复合材料层合板的分层和断裂,网格划分均采用单层的八节点六面体实体单元,各子层之间设置自动面-面固连失效接触以模拟环氧树脂黏结层的粘结作用,其法向失效强度(NFLS)和剪切失效强度(SFLS)参数如表2所示[16-19]。

表2 黏结层强度参数Table 2 Parameters of the cohesive layers

2.2 材料本构方程与失效准则

由于穿甲燃烧弹的弹芯材料是钢,在高速撞击靶板时应变率很大,用Johnson-Cook(J-C)本构模型和失效模型可以很好地描述弹芯高应变率下的动态响应。材料的等效应力表示为:

(1)

材料的断裂应变表示为:

(2)

式中:d1~d5为材料损伤参数;σ*=σm/σ,其中σm为平均应力。数值模拟中,当单元损伤参数达到1后,单元失效并被删除。

陶瓷材料采用JOHNSON和HOLMQUIST提出的HJ-2本构方程描述[20]。该模型将任意损伤下脆性材料强度与脆性材料未损伤时的强度、脆性材料完全损伤时的强度、脆性材料损伤值进行耦合,利用Hugoniot弹性极限的材料强度进行归一化,表达式为:

(3)

(4)

(5)

材料损伤参数D可以表示为:

(6)

材料因损伤累积发生破碎的极限塑性应变可表示为:

(7)

式中:D1、D2为材料损伤系数。当材料等效静水压力与等效静水拉力之和为零时,材料不发生塑性变形;当等效静水压力增大时,材料完全破碎的极限塑性应变随之增大。

对于碳纤维、芳纶和UHMWPE三种复合材料采用改进的带损伤复合材料模型(*MAT_ENHANCED_COMPOSITE_DAMAGE)描述,采用Chang/Chang失效准则。该准则复合材料失效模式分为纤维拉伸失效、纤维压缩失效、基体拉伸失效和基体压缩失效四种。

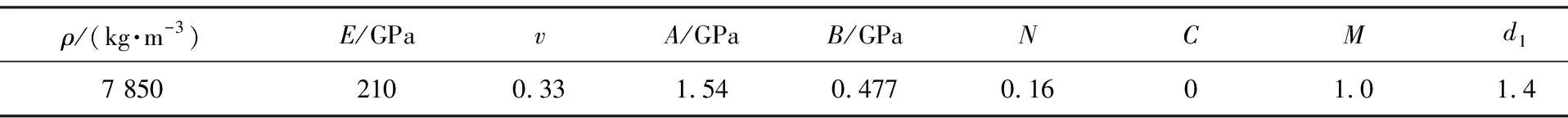

弹芯、陶瓷以及复合材料相关参数如表3~表5所示[15,19,21,22]。

表3 弹芯的Johnson-Cook模型参数Table 3 Parameters of the Johnson-Cook constitutive model for projectile core

表4 碳化硼陶瓷的HJ-2模型参数Table 4 Parameters of the HJ-2 constitutive model for B4C

表5 三种纤维增强复合材料模型参数Table 5 Parameters of the three FRP composites

2.3 数值模拟结果验证与分析

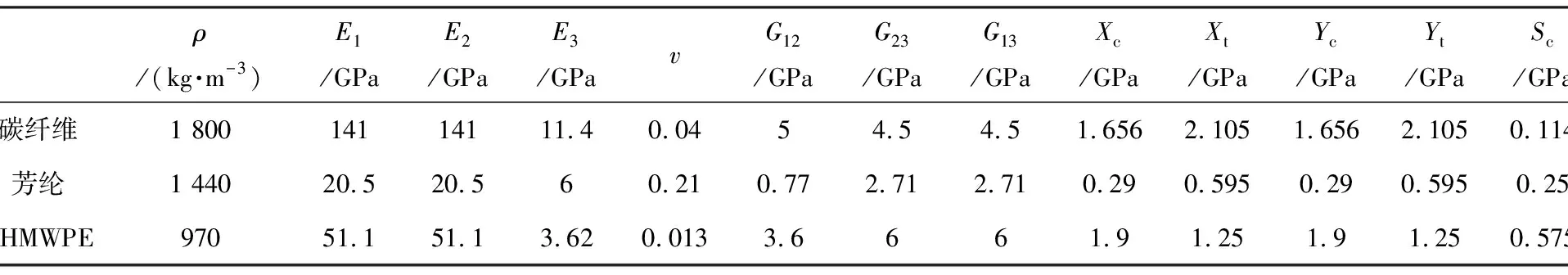

为了计算靶板的极限穿透速度,设置弹芯初始着靶速度为620 m/s,调整着靶速度开展了多组仿真计算,侵彻结果如表6所示。可以推断出靶板的极限穿透值应在645~650 m/s之间。经过进一步计算,确定12.7 mm穿燃弹对靶板的极限穿透速度为648 m/s,与试验值的误差为4.7%,验证了数值模型的可靠性。

表6 弹芯不同着靶速度下的侵彻仿真结果Table 6 Penetration simulation results of projectile core at different impact velocities

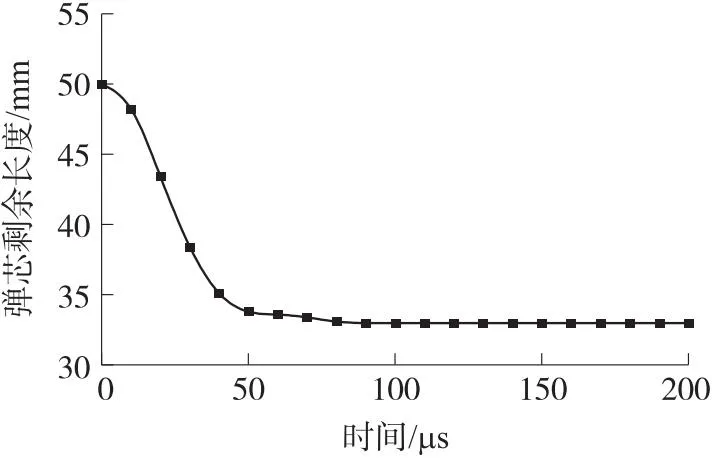

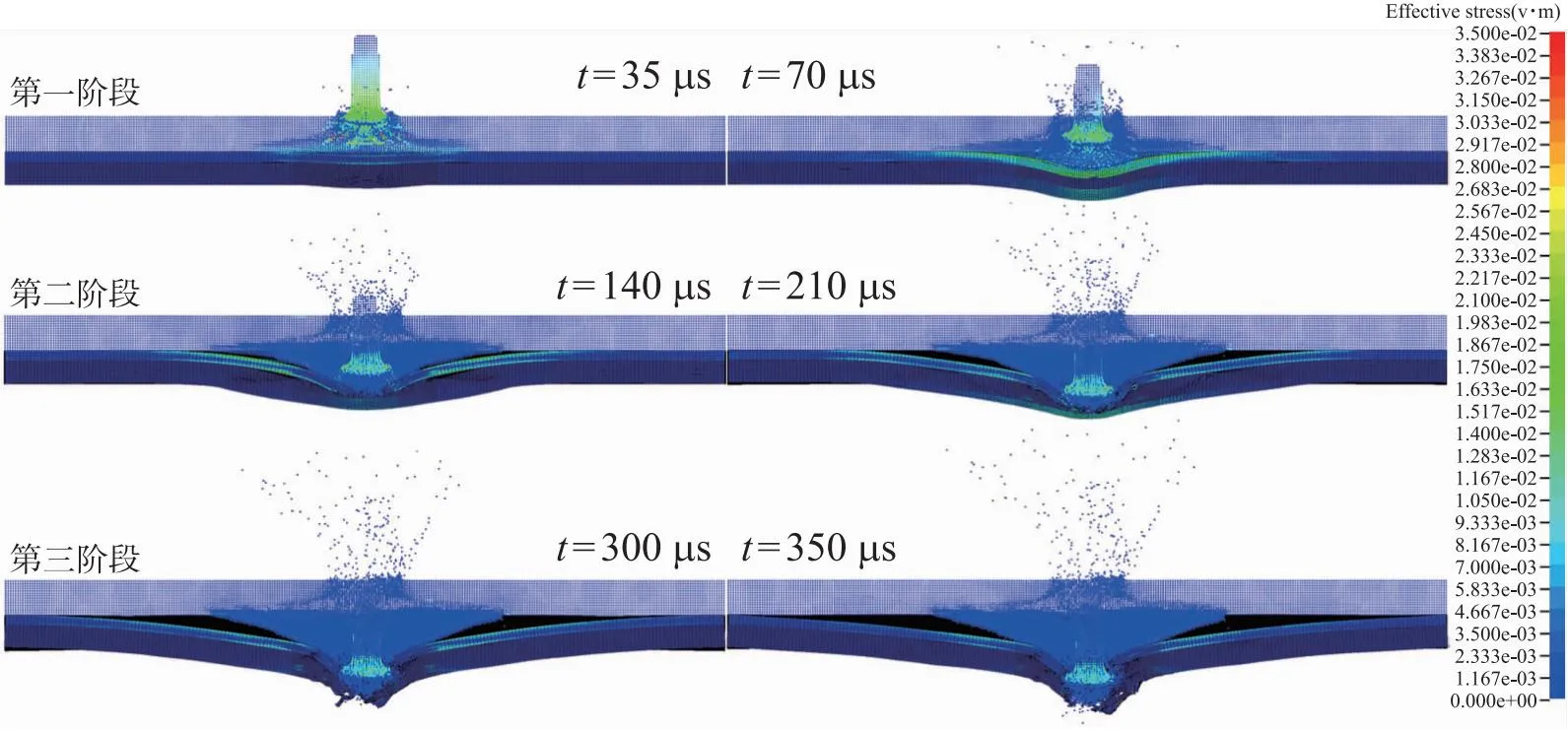

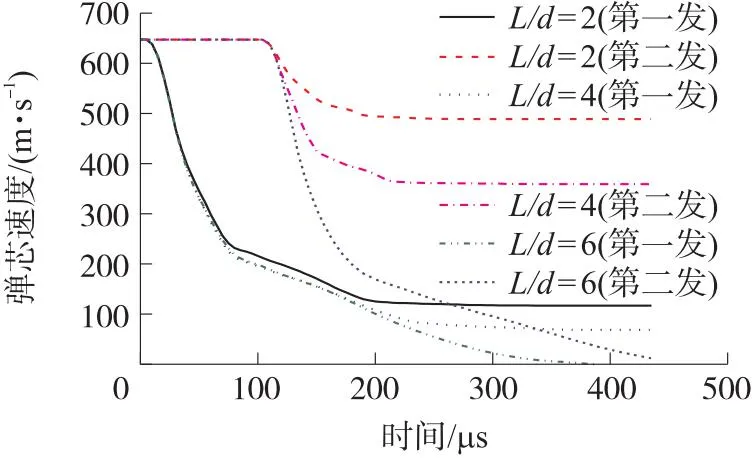

弹芯侵彻靶板的速度时程曲线如图6所示,可以看出弹芯的速度变化趋势基本一致,分为明显的三个阶段,反映了靶板各层响应顺序和不同的失效模式。第一阶段弹芯速度迅速衰减,速度损失约占68%。由于陶瓷面板硬度较高,撞击使弹芯内产生较高的应力,导致弹体破碎、头部镦粗变形,弹芯剩余长度下降约30%,如图7所示。此时,陶瓷复合装甲板的响应以陶瓷面板损伤为主,并从弹孔的边缘开始呈锥形扩展,在内部形成以剪切为主的锥形裂纹,如图8所示。第二阶段主要是变形后的弹芯推动陶瓷锥形破碎区域内的碎块共同侵彻背板,速度损失约占30%。此过程中弹芯被不断磨蚀,而复合材料背板则产生变形、分层和纤维断裂等多种类型的损伤。第三阶段是后效阶段,弹芯对靶板的侵彻过程基本结束。当靶板未被击穿时,弹芯停留在靶板内部,并且由于复合材料背板的回弹使弹芯获得了与弹道方向相反的速度,这个速度很小,试验中很难观察到。

图7 弹芯剩余长度时程曲线(v=648 m/s)Fig.7 Time-history curve of projectile core remaining length(v=648 m/s)

图8 弹芯侵彻靶板过程的等效应力云图(v=648 m/s)Fig.8 Equivalent stress contour map of projectile core penetration into target plate(v=648 m/s)

随着弹芯侵彻深度的增大,沿逆弹道方向飞溅的陶瓷粒子数量增多,而且复合材料背板剩余厚度减小。着靶速度为648 m/s时,弹芯驱动陶瓷粒子穿透复合装甲背板,陶瓷粒子率先从背板上的穿孔喷溅而出,弹芯则由于头部镦粗变形无法穿出。因此,陶瓷复合装甲板被穿透时背面穿孔较小,这一点与试验结果吻合。

3 靶板有效防护区域

由于边界效应的影响,陶瓷复合装甲表面不同区域的防护能力不同,即陶瓷复合装甲的抗弹性能会受撞击点位置的影响。因此,为计算陶瓷复合装甲的有效防护区域,选取撞击点的相对偏心距r/d(撞击点偏心距r与穿燃弹直径d之比)分别取0、2、4、6、8、10和11开展数值模拟。着靶速度设置为极限穿透速度(vL=648 m/s),计算结果见表7。

表7 垂直偏心入射的计算结果Table 7 Computational results for vertically eccentric incidence

从陶瓷复合装甲的抗弹机理角度分析,弹芯侵彻陶瓷面板过程中陶瓷表面的界面击溃以及弹芯推动陶瓷断裂所形成的锥形破碎区内碎块挤压背板是主要的耗能机制。因此,在一定程度上,陶瓷锥的大小和弹芯变形、破碎耗能反映了陶瓷复合装甲的抗弹性能。

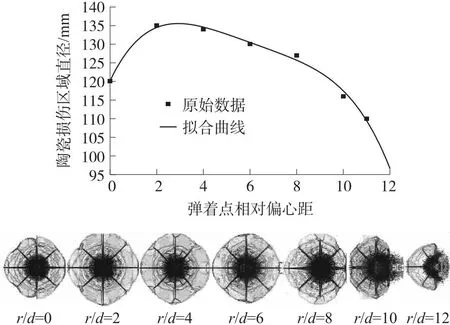

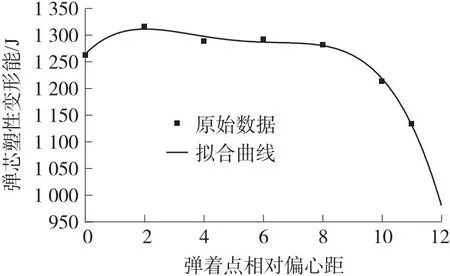

图9和图10分别为陶瓷损伤区域直径和弹芯变形能量随弹着点相对偏心距变化的曲线,可以看出,随着相对偏心距的增大,陶瓷损伤区域直径和弹芯变形能量呈现相似的、分阶段变化的规律:第一阶段随着相对偏心距的增大,陶瓷损伤区域直径和弹芯变形能量呈上升趋势;第二阶段两者呈下降趋势,但衰减较慢;第三阶段仍呈下降趋势,但衰减较快。

图9 弹着点相对偏心距对陶瓷面板损伤区域直径的影响Fig.9 Influence of impact point eccentricity on the diameter of damaged area in the ceramic panel

图10 弹着点相对偏心距对弹芯变形能量的影响Fig.10 Influence of impact point eccentricity on projectile core deformation energy

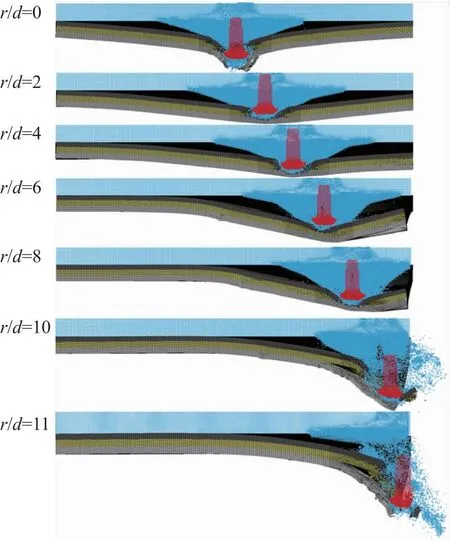

结合图11中不同相对偏心距下弹芯对靶板的侵彻结果可以看出:在0≤r/d≤2区域内,靶板抗弹性能随弹着点相对偏心距增加而逐渐增强,称为中心区;在2 图11 不同相对偏心距下弹芯对靶板的侵彻结果(t=400 μs)Fig.11 Penetration results of projectile core into target plate at different eccentricities(t=400 μs) 从侵彻结果看,偏心区整体抗侵彻性能优于中心区,但是背板变形量更大,平均增加了约30%,复合材料层间分层破坏明显;边缘区由于不能形成完整的陶瓷锥,抗侵彻性能最差,不能形成有效防护。因此,靶板有效防护区域主要为中心区和偏心区。 为了研究陶瓷复合装甲抗重复打击能力及其影响因素,在靶板有效防护区域内开展了不同弹着点间距下的双发打击研究。对每一组弹着点间距考虑同时着靶和先后着靶两种着靶条件。根据侵彻第一阶段的特点,先后着靶时两发着靶时间间隔设为100 μs,这样可以保证首发撞击时陶瓷内部形成陶瓷锥的过程不受第二发枪弹撞击的影响。弹着点位置示意图如图12所示。弹着点间距L/d分别取2、4、6,弹芯着靶速度均设置为极限穿透速度vL=648 m/s。 图12 弹着点位置示意图Fig.12 Schematic diagram of impact point location 图13和图14分别给出了同时着靶和先后着靶条件下弹芯的剩余速度时程曲线。弹芯同时着靶时,第一阶段速度衰减的趋势相同,但是持续时间随弹着点间距的增加而增大,说明双发同时着靶时弹芯均能使陶瓷面板内形成陶瓷锥,但是弹着点间距会对其形成过程造成影响。从图15的等效应力云图中可以看出,L/d为2时,弹着点间距下双发弹芯侵彻形成的两个陶瓷锥重叠,此时在锥形破碎区域内的陶瓷碎块会相互挤压,产生径向流动,使得弹芯和背板之间的陶瓷碎块缓冲层变薄,复合材料更易受到弹芯直接作用产生纤维断裂。随着弹着点间距的增大,两个陶瓷锥形成过程中的相互作用减弱,L/d为4和6时,弹着点间距下双发弹芯均能陶瓷内部单独形成完整的陶瓷锥。 图13 同时着靶条件下弹芯速度时程曲线Fig.13 Time-history curve of projectile core velocity under simultaneous impact conditions 图14 先后着靶条件下弹芯速度时程曲线Fig.14 Time-history curve of projectile core velocity under successive impact conditions 图15 同时着靶条件下弹芯侵彻陶瓷复合装甲的等效应力云图(t=50 μs)Fig.15 Equivalent stress contour map of projectile core penetrating ceramic composite armor under simultaneous impact conditions(t=50 μs) 弹芯先后着靶时,第一发均能使陶瓷面板内部形成完整陶瓷锥,此时陶瓷面板产生损伤,背板也在应力波作用下产生变形。如图16所示,若弹着点间距较小,第二发撞击在陶瓷面板的损伤区域则无法形成陶瓷锥;反之,若弹着点间距足够大,第二发撞击在陶瓷未损伤或损伤较小区域,仍能使陶瓷面板内部形成完整陶瓷锥,这一点通过对比图14中L/d=2(第一发)和L/d=6(第二发)的弹芯速度曲线也可以看出,二者除了着靶先后的区别以外,速度衰减趋势基本一致。 图16 先后着靶条件下弹芯侵彻陶瓷复合装甲的等效应力云图(t=130 μs)Fig.16 Equivalent stress contour map of projectile core penetrating ceramic composite armor under successive impact conditions(t=130 μs) 从靶板抗重复打击能力的角度来看,当两发枪弹同时着靶时,在有效防护区域内弹着点间距大于4倍弹径时,陶瓷复合装甲可以承受双发打击;当两发枪弹先后着靶时,在有效防护区域内弹着点间距不小于6倍弹径时,陶瓷复合装甲可以承受双发打击。 本文试验得到了12.7 mm穿甲燃烧弹侵彻某型由碳化硼陶瓷和三种纤维增强聚合材料背板粘接制成的轻质陶瓷复合装甲的弹道极限速度。采用FEM-SPH算法计算了极限穿透速度并分析得到了侵彻过程中靶板的响应特性,验证了模型的合理性。在此基础上,研究了靶板的有效防护区域分布和抗重复打击性能及其影响因素,得到以下结论: ①枪弹侵彻陶瓷复合装甲过程中的速度衰减具有明显的阶段性特征。第一阶段弹芯速度迅速衰减,此时陶瓷复合装甲板的响应以陶瓷面板损伤为主,速度损失约占68%;第二阶段弹芯的速度衰减较缓,主要是变形后的弹芯推动陶瓷锥形破碎区域内的碎块共同侵彻背板,速度损失约占30%;第三阶段时后效阶段,弹芯对靶板的侵彻过程基本结束。 ②陶瓷复合装甲平面内抗弹性能受弹着点位置影响,可大致分为中心区(0≤r/d≤2)、偏心区(2 ③靶板抗双发枪弹打击的能力受着靶间距的影响。当枪弹同时着靶时,若着靶间距大于4倍弹体直径,靶板可以抗双发枪弹重复打击;当枪弹先后着靶时,若着靶间距大于6倍弹体直径时,靶板可以抗双发枪弹重复打击。

4 陶瓷复合装甲抗重复打击的数值模拟

5 结论