一种定位节点绝缘阻值异常原因分析及优化

2024-01-03郝涛广

郝涛广

(中车唐山机车车辆有限公司,河北 唐山 064000)

0 引言

为确保轨道与车辆间电流不从第二条通道流走,同时避免电流通过滚动轴承产生电蚀问题,要求转向架与车体之间必须绝缘。通常要求轴箱轴承、电机、齿轮箱、基础制动等部件与车体及转向架进行绝缘处理,绝缘点的设计必须使转向架相对轨道总电阻大于规定值[1]。而金属橡胶件具有很好的非线性刚度特性及相当的阻尼,在转向架一系和二系悬挂系统中得到广泛应用[2],其在实现减振功能的同时也被作为绝缘点。定位节点绝缘阻值异常问题,一定程度上会影响车辆的功能性和安全性,因此异常原因亟待分析解决。

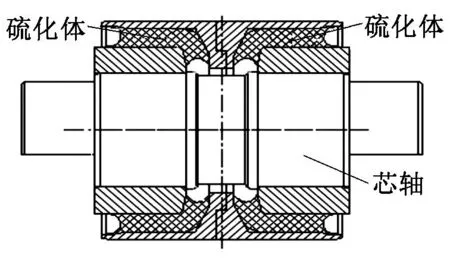

1 定位节点结构

为满足定位节点径向及轴向刚度匹配要求,设计的某定位节点结构如图1所示,采用两个硫化体与芯轴的组装结构,单个硫化体由金属内套、金属外套及橡胶硫化而成。金属内套及金属外套均选用Q345E材料,芯轴选用42CrMo材料。定位节点采用高压模硫化方式,通过工艺参数控制及模具配合设计同时保证产品的外观及质量。

图1 定位节点结构

2 问题描述

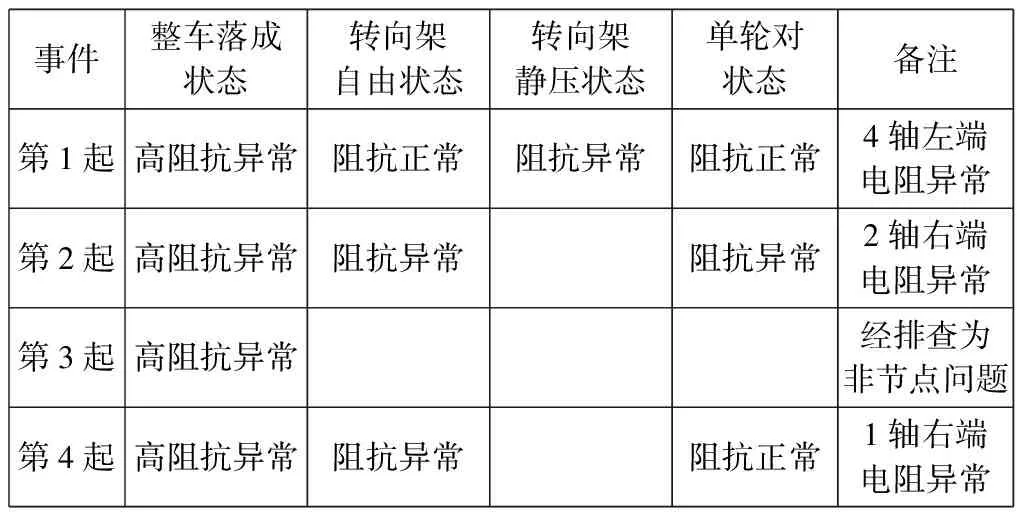

某型车辆整车调试期间出现转向架高阻抗试验未通过的情况,经排查判断为转向架4轴左端电阻异常,将电阻异常转向架拆出后单独进行测试,测试情况如下:转向架自由状态时,4轴左端电阻正常;在静压条件下4轴左端出现导通现象。将转向架分解,拆出4轴轮对,反复测量节点芯轴及转臂之间绝缘情况,结果显示电阻均无异常。同月再次连续出现3起类似整车调试高阻抗试验未通过情况,以上4起事件特征汇总见表1。

表1 4起高阻抗未通过事件特征汇总

3 问题原因分析

3.1 因素识别

绝缘阻值异常因素的识别主要从产品结构、产品制造和产品组装三方面开展,识别的可能影响因素如下:

(1) 产品结构方面:外套与芯轴之间间隙设计过小或橡胶层过薄,节点在自然或受力状态下外套与芯轴接触,形成通路。

(2) 产品制造方面:胶料配方不合理,无法提供要求的绝缘阻值;外套或芯轴有毛刺飞边,硫化后形成通路;胶料内部混有导电性异物;硫化体组装时混入导电性异物。

(3) 产品组装方面:定位节点安装结构设计不合理,自由或受力状态使节点芯轴与外套形成导电通路。

3.2 试验检测

为充分分析故障原因,将第1起、第2起、第4起阻抗异常的定位节点从转臂上退卸,编号为#1、#2、#4,分别对3个定位节点单独进行检测分析。

3.2.1 外观检查

金属表面清洁、光滑、无缺陷,橡胶表面无孔、无异常凸起、无裂纹,橡胶与金属部位粘接良好,除外套、芯轴、橡胶体外无其他异物。

3.2.2 自由状态阻值测量

对#2定位节点采用欧姆表、机械式高阻计等多种方式反复进行测量,结果均不合格,电阻实测值接近为0;对#1和#4定位节点的电阻进行检测,检测结果显示均合格。自由状态电阻检测如图2所示。

图2 自由状态电阻检测

3.2.3 加载测试

为模拟车辆运行状态,对#1和#4定位节点进行加载测试。将欧姆表夹头与上下试验工装连接,上部试验工装与芯轴直接连接,下部试验工装与外套连接,整个加载状态电阻检测试验过程中欧姆表一直保持测量状态,动态监测试验过程中产品的电阻变化情况。

在加载状态下对#4定位节点的电阻进行检测,当径向载荷加载至32 kN时,开始出现导通现象(电阻为0),卸载至27 kN时电阻合格,与实际情况(转向架自由装填电阻异常,解体后正常)一致。

在加载状态下对#1定位节点的电阻进行检测,当径向载荷加载至60 kN时,开始出现导通现象(电阻为0),卸载至21 kN时电阻合格,与实际情况(转向架静压状态下电阻为0,自由状态下电阻正常)一致。

对#1和#4定位节点轴向加载,测量绝缘阻值,测量结果正常。

3.2.4 分解检查

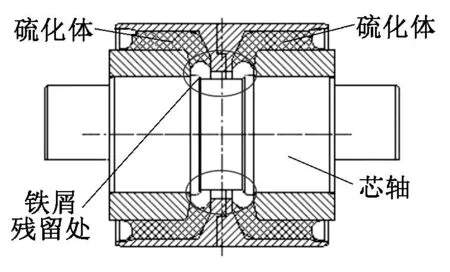

使用工装将#2定位节点的芯轴及硫化体压装分离,分离后检查发现在芯轴与硫化体外套之间有一条长度为20 mm~40 mm的发丝状铁屑。对卡有丝状铁屑的硫化体及芯轴采用同等条件电阻检测,测量结果为0;将丝状铁屑去除后,再采用同等条件检测电阻,测量结果满足要求。对#1和#4定位节点进行压装分离,分离后发现在芯轴与硫化体之间的型腔内均有发丝状铁屑。

对分离后的单个橡胶硫化体进行电阻检测,结果满足要求,说明胶料配方可以满足节点的绝缘阻值要求。

4 分析结论

综合以上试验结果可以得出定位节点电阻异常原因为:个别产品生产过程的偶然因素导致发丝状铁屑产生并留存在芯轴与硫化体的型腔内,造成节点芯轴与外套导通,最终导致节点电阻出现异常。该发丝状铁屑产生的原因可能为芯轴及内套未进行清洁处理、压装过程存在操作不良、压装过程中未涂抹润滑剂等。铁屑残留位置见图3。

图3 铁屑残留位置示意图

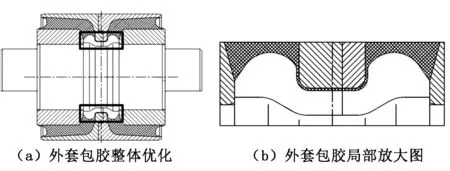

5 结构优化

该定位节点采用分体式设计,内部结构留有型腔,存在金属导通的可能性。针对此结构,为弥补该产品制造工艺及过程控制中出现的异常情况,在外套处增加包胶设计优化,实现芯轴与外套间的物理隔离效果,即使因各种偶然原因导致丝状铁屑产生并留存在芯轴与硫化体的型腔内,也不会出现芯轴与外套的导通现象。包胶位置如图4所示。

图4 外套包胶优化示意图

6 工艺质量控制建议

为避免后续出现类似问题,确保后续产品的生产质量和稳定性,对制造工艺质量控制提出如下建议:

(1) 加强制造工艺、质量管控及工序自检。

(2) 已生产的定位节点要求在加载状态下重新进行检测。

(3) 后续生产的定位节点电阻检测比例由2件/批升级为100%检测,并且在自由状态和加载状态下分别对阻值进行检测。

(4) 在组装、压装前应对产品配合面表面进行清洁,压装过程使用具有绝缘功能的润滑剂对配合面进行润滑。

7 结束语

本文主要针对某型轴箱转臂定位节点绝缘阻值异常问题,从影响因素识别、试验检测等各方面对阻值异常原因做了详细分析,确定了阻值异常原因为个别产品生产过程中偶然因素导致发丝状铁屑产生并留存在芯轴与硫化体的型腔内,造成节点芯轴与外套导通。为确保后续产品生产质量的稳定性,对产品结构进行了优化并对制造工艺质量控制方面提出了建议,同时该类型节点阻值异常问题分析流程也可以为其他橡胶件提供参考。