轴承预紧力对电主轴刚度及使用寿命的影响分析*

2024-01-03王英为杨文华徐方超

郭 辉,王英为,张 亮,杨文华,徐方超,孙 凤

(1.沈阳工业大学 机械工程学院,辽宁 沈阳 110870;2.通用技术沈阳机床股份有限公司,辽宁 沈阳 110023)

0 引言

高速电主轴是机床的核心部件,具有结构紧凑、转速高、动静态特性良好等优点[1,2]。主轴的静刚度和固有频率是影响其加工性能的重要指标[3]。电主轴零部件的装配和参数对主轴的加工性能影响很大。轴承作为主轴的关键部件,其对主轴有着较大的影响。

目前国内外学者做了大量的相关研究工作。Zhang等[4]讨论了两种不同预紧机制对轴承作用机理的差异。蒋书运等[5]基于整体传递矩阵法,建立了电主轴转子-轴承-外壳的动力学模型,提出电主轴轴端动态刚度的计算方法。田胜利等[6]设计了一款电主轴功能测试的试验样机,可以精准地测量加工过程中的性能参数,并提出可以测量主轴机械磨损的方法。

综合上述文献,目前对电主轴静刚度的研究还存在不足。本文研究了电主轴轴承不同预紧力对主轴刚度、固有频率、轴承生热量及使用寿命的影响,进而为确定轴承最佳预紧力、改善主轴动静态特性提供理论依据。

1 电主轴的有限元分析

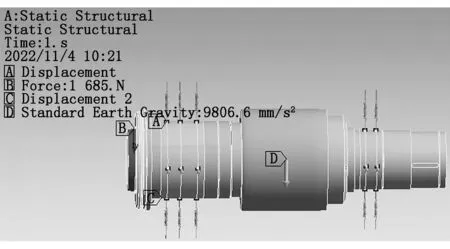

应用有限元分析软件ANSYS建立主轴-转子-轴承系统的有限元分析模型。简化主轴上的圆角、倒角、螺纹等细小结构;轴承等效为弹性支撑,每一个轴承选用4个弹簧均布在主轴上,赋予弹簧一定的刚度值,不考虑转速对其刚度变化的影响。施加约束和载荷(如图1所示)并进行求解,得到的位移云图如图2所示。

图1 加载后的主轴-转子-轴承有限元模型

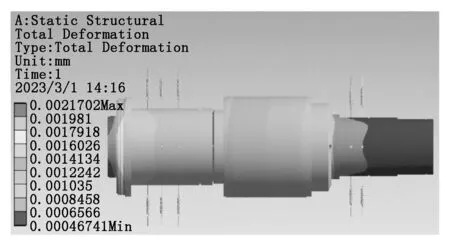

图2 求解得到的主轴-转子-轴承位移云图

从图2中可以看到,主轴的最大变形量位置在其最前端,最大变形量为2.17 μm。主轴单元的径向刚度Kr计算公式为:

(1)

其中:P为主轴前端受到的径向载荷,为1 685 N;y为主轴最大变形量,y=2.17 μm。将已知参数代入式(1)得出电主轴的静刚度为776.5 N/μm。

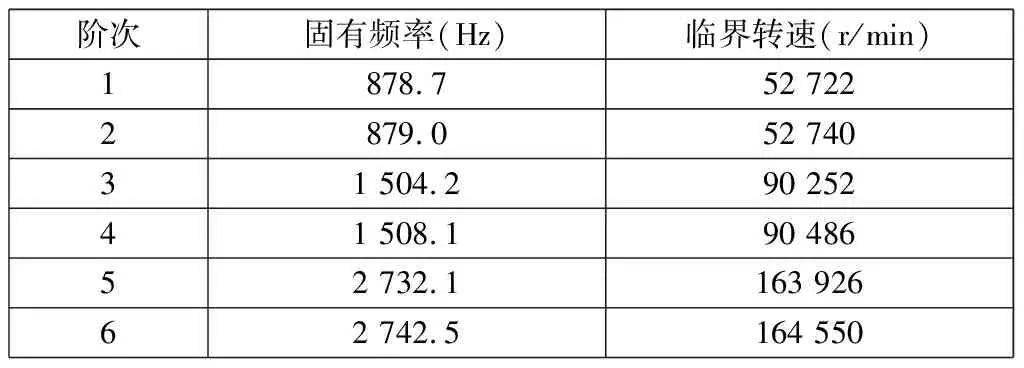

对主轴-转子-轴承系统的有限元模型进行模态分析,提取系统的前6阶固有频率及对应临界转速,如表1所示。

表1 电主轴前6阶固有频率及临界转速

2 预紧力对主轴刚度及固有频率的影响

角接触球轴承的径向刚度计算经验公式如式(2)所示:

(2)

其中:Fa为预紧力;Z为滚子数量;Db为滚子直径;α为接触角。对于71926AC轴承,滚子数量Z=27,滚子直径Db=15.875 mm,接触角α=25°。

从式(2)中可以看出,轴承的刚度与其预紧力的大小有一定的关系,通过控制变量分别改变前、后轴承预紧力的大小,根据其刚度的变化,分析对电主轴刚度的影响。通过查阅轴承资料手册可知:前轴承组的预紧力可取范围是100 N~1 000 N,后轴承组预紧力可取范围是100 N~600 N。

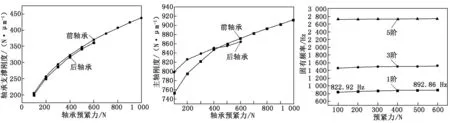

取前轴承的预紧力为400 N,后轴承的预紧力为350 N,通过控制变量分别改变前、后轴承预紧力的大小,得到轴承预紧力与其支撑刚度的变化关系如图3所示,进而分析得到预紧力与主轴静刚度变化关系如图4所示。

图3 前、后轴承预紧力与支撑刚度关系

从图3中可以看到:轴承的支撑刚度随预紧力的增大而增大。从图4中可以看到:电主轴的静刚度随前、后轴承预紧力的增大而增大,增加速度趋于平缓;在相同预紧力增幅下,前轴承对主轴的刚度影响更加明显。前轴承预紧力从100 N到600 N,主轴刚度由752.2 N/μm变化到871.6 N/μm,提升了15.9%;后轴承预紧力从100 N到600 N,主轴刚度由798.6 N/μm变化到864.1 N/μm,提升了8.2%。

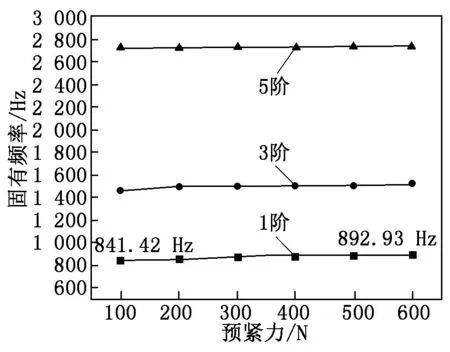

轴承的预紧力不仅对主轴系统的整体刚度产生影响,还会影响其固有频率的变化。通过控制变量分别改变前、后轴承预紧力的大小,变化范围为100 N~600 N,得到固有频率随预紧力变化的关系。电主轴的1阶、3阶、5阶固有频率随前、后轴承预紧力的变化分别如图5和图6所示。

图6 各阶固有频率随后轴承预紧力变化情况

通过分析图5和图6可知:主轴的固有频率随预紧力的增加而增大;相较于后轴承,相同预紧力增幅下,前轴承预紧力的增加使主轴的1阶固有频率从822.92 Hz增加到892.86 Hz,提高了8.5%,影响更加明显。

3 预紧力对轴承使用寿命的影响

轴承作为电主轴内部主要的发热体之一,其生热主要是由于轴承滚动体在高速旋转过程中受到离心力作用与内、外圈之间的摩擦而产生的,其值与摩擦力矩有关:

H=1.047×10-4M·n.

(3)

其中:H为生热量;M为总摩擦力矩;n为转速。

根据轴承摩擦力矩M1的计算式(4)可知摩擦力矩的大小主要取决于轴承所受预紧力的大小:

(4)

其中:Fs为当量静载荷;Cs为额定静载荷,取为108 000 N;Fr为径向力,取为1 265 N,dm为轴承节圆直径,取为155 mm。

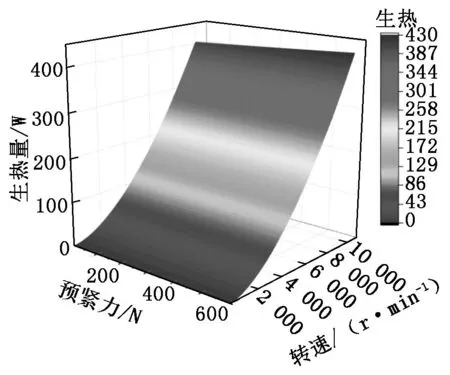

分析得到轴承预紧力、转速与轴承生热的变化关系如图7所示。

图7 预紧力、转速与轴承生热的变化关系

从图7中可知,轴承内部的生热量随着预紧力和转速的增加而逐渐升高,主要原因是摩擦力矩随预紧力的增加而升高。轴承生热量的增大会降低轴承的回转精度,影响主轴的加工质量。

以滚动轴承的疲劳寿命理论为基础,轴承使用寿命Lh的计算公式为:

(5)

其中:C为额定动载荷,取为92 300 N;Ps为当量动载荷。

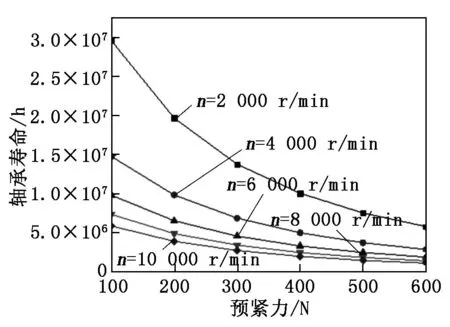

由此得到了不同转速下轴承预紧力与使用寿命之间的关系,如图8所示。从图8中可以看出:当轴承预紧力一定时,轴承的使用寿命随转速的升高而降低;当转速一定时,轴承的使用寿命随着预紧力的增加而降低,且下降速度趋于平缓。

图8 轴承预紧力与使用寿命关系

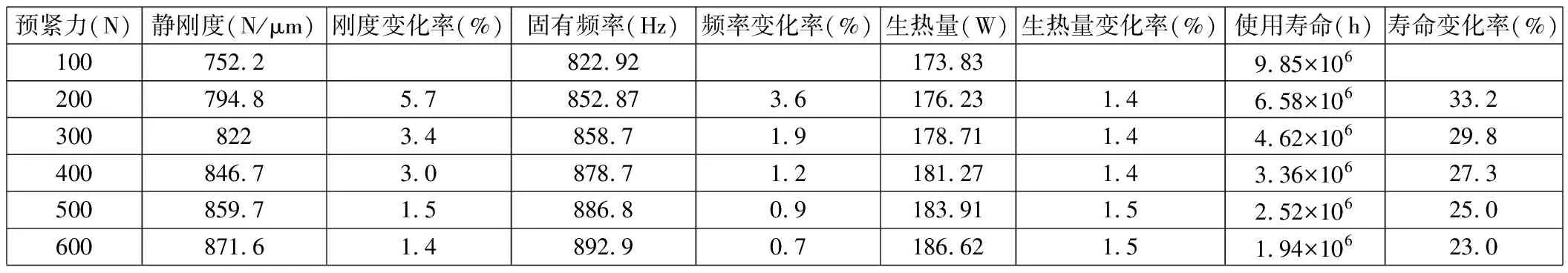

通过上述分析电主轴轴承的预紧力对主轴刚度、固有频率以及对轴承自身的生热和使用寿命的影响,得到当主轴转速n=6 000 r/min时,前轴承的预紧力从100 N变化到600 N时各个参数及变化率如表2所示。

表2 主轴转速6 000 r/min时,预紧力与各个参数的关系

从表2中可以看到:当主轴的转速为6 000 r/min时,前轴承预紧力每增加100 N,主轴的静刚度和固有频率都有不同程度的提高,但同时降低了轴承的使用寿命;当预紧力从400 N增加到500 N时,主轴的静刚度仅提高1.5%,固有频率仅提高0.9%,但却使得轴承的使用寿命降低了25%。综合轴承预紧力与主轴刚度、固有频率以及自身使用寿命的关系,前轴承的预紧力确定在300 N~400 N内,主轴的静刚度能达到822 N/μm,轴承的使用寿命不低于3.36×106h,满足一般工况下的设计需求。

4 结论

(1) 随着预紧力的增加,电主轴的静刚度和固有频率有所提高,前轴承预紧力从100 N增加到600 N,主轴的静刚度提升15.9%,一阶固有频率提升8.5%,改善主轴性能更大,但同时增加了轴承的摩擦力矩,使轴承温度升高,降低了使用寿命。

(2) 结合预紧力对主轴刚度、固有频率以及轴承使用寿命的影响,确定轴承预紧力在300 N~400 N内,既能改善主轴的整体性能,又能保证轴承的使用寿命。主轴的静刚度能达到822 N/μm,轴承的使用寿命不低于3.36×106h,满足一般工况下的设计需求。