TF2000型数控不落轮镟床加工工艺优化

2024-01-03高华明

王 岩, 高华明

(1.石家庄市轨道交通集团有限责任公司 运营分公司, 河北 石家庄 050036;2.石家庄职业技术学院 机电工程系,河北 石家庄 050800)

数控不落轮镟床是一种用于轮对踏面测量及加工的特型机床,是地铁车辆维修使用的重要设备.TF2000型数控不落轮镟床是一款用于轮对踏面测量与加工的高性能数控机床,具有测量精度高、故障率低、加工速度快、定位准确及操作简便等优势,可以在列车不解编的情况下,快速、精准地对运营中的列车轮对产生的踏面擦伤和剥离进行修复.

电客车轮对踏面的技术状态影响地铁车辆运营的安全性及乘坐的舒适性,如何高效利用数控不落轮镟床对轮对踏面故障进行修复对于地铁车辆的正常运营具有重要意义.TF2000 型数控不落轮镟床在加工过程中,如果切削量不合理,则会导致刀具崩折和切削次数增多,从而影响加工效率.本文针对此类问题,以TF2000型数控不落轮镟床加工工艺为切入点[1],根据其加工原理和加工流程,经过反复试验和优化加工工艺,制定了一套快速、精准、便捷、高效的轮对加工方案.

1 TF2000型数控不落轮镟床加工和测量的原理

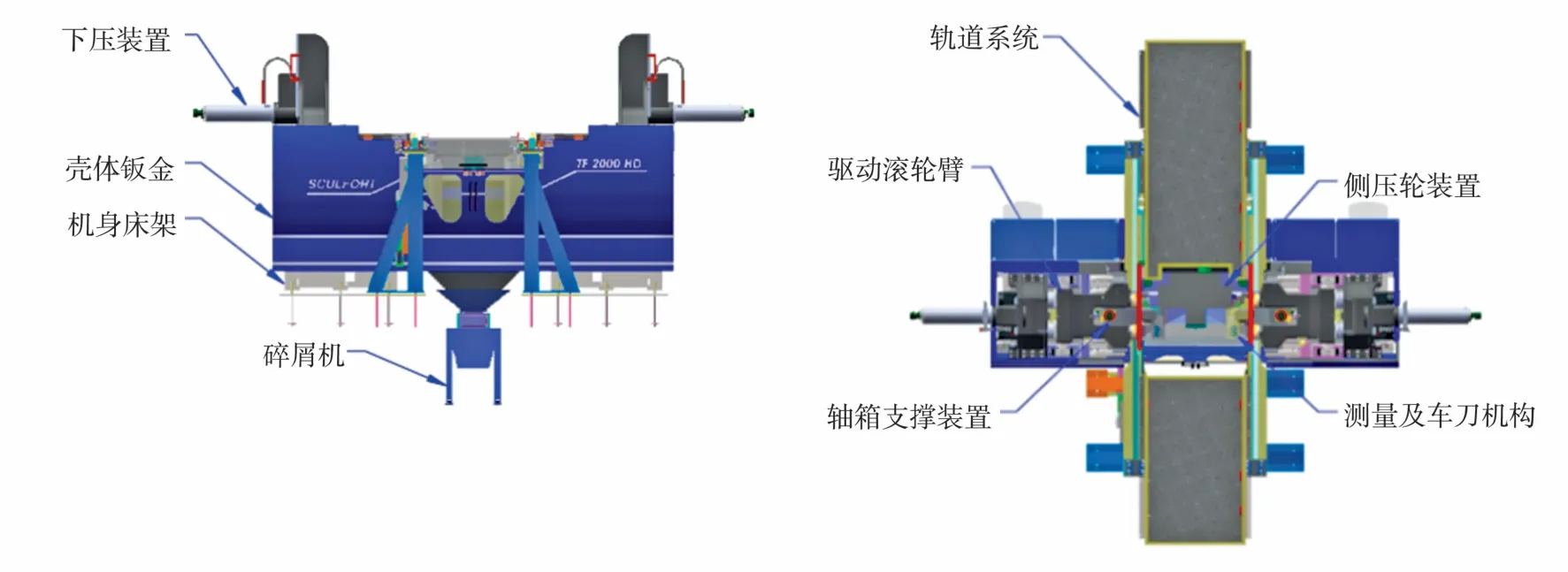

TF2000 型数控不落轮镟床的结构示意图见图1,它针对轮对踏面曲线复杂、测量困难、加工难度大等问题,采用西门子840DSL数控系统,利用其丰富的扩展性,二次开发了不同轮缘厚度下轮对踏面的测量及加工程序,可按照标准踏面轮形自动进行测量和加工,无需操作人员手动操作.

图1 TF2000型数控不落轮镟床结构示意图

1.1 TF2000型数控不落轮镟床程序工件坐标系

TF2000型数控不落轮镟床程序工件坐标系示意图见图2.为便于零件加工,根据轮对踏面的技术标准要求建立了加工坐标系G55.G55坐标系与机床原始坐标系的对应情况见图2.

在图2中,实线代表刀具的加工轨迹;M点为TF2000型数控不落轮镟床机床的原始坐标系原点,即机床坐标系中X轴和Z轴坐标都为0的点;P点为加工坐标系下(G55)原点的位置,即在G55坐标系中X轴和Z轴都为0的点;线段G55X和线段G55Z分别表示P点在机床坐标系下与M点之间对X轴和Z轴的偏移量,由于M点和P点分别为两个坐标系的原点,G55X和G55Z也就代表着G55坐标系相对于机床原始坐标系在X轴和Z轴的偏移量.

1.2 TF2000型数控不落轮镟床加工原理

TF2000型数控不落轮镟床的加工程序按照《TB/T 449—2003机车车辆车轮轮缘踏面外形》[2]中LM 磨耗型轮对踏面轮廓进行编制,加工过程中刀具仅按照标准轮形踏面走刀,以确保加工后的轮对踏面轮廓符合标准要求.LM 磨耗型轮对踏面标准示意图见图3.

TF2000型数控不落轮镟床上左右两侧对称布置了4把特制刀具,采用水平刀与垂直刀相结合的加工方式.TF2000 型数控不落轮镟床刀具加工轨迹图见图4,其中,实线代表轮对轮廓,虚线代表刀具加工轨迹.加工过程中,先由水平刀从轮对倒角处向轮缘顶点处加工,依次加工轮对倒角、轮对踏面及轮缘的外侧面.在轮缘顶点处程序自动退出水平刀并切换垂直刀进行后续加工.垂直刀从轮缘顶点处向轮缘外侧加工,依次加工轮缘顶点和轮缘外侧面[3].加工时,以轮对直径方向上的减少量为加工依据进行自动加工,除录入加工目标直径外,加工过程中无需人工操作.

图4 TF2000型数控不落轮镟床刀具加工轨迹图

1.3 TF2000型数控不落轮镟床的测量原理

TF2000型数控不落轮镟床的测量机构分为两部分,见图5.一部分采用测量探针,根据《TB/T 449—2003机车车辆车轮轮缘踏面外形》中的LM磨耗型轮对踏面轮廓[2],在被加工轮对踏面上选取若干个点,通过数据拟合计算得到被测轮对的端面跳动、轮缘高度、轮缘厚度、Qr等技术参数的值;另一部分采用测量轮盘,根据圆周法测量被测轮对的直径和径向跳动值.

图5 TF2000型数控不落轮镟床测量轮盘与测量探针图

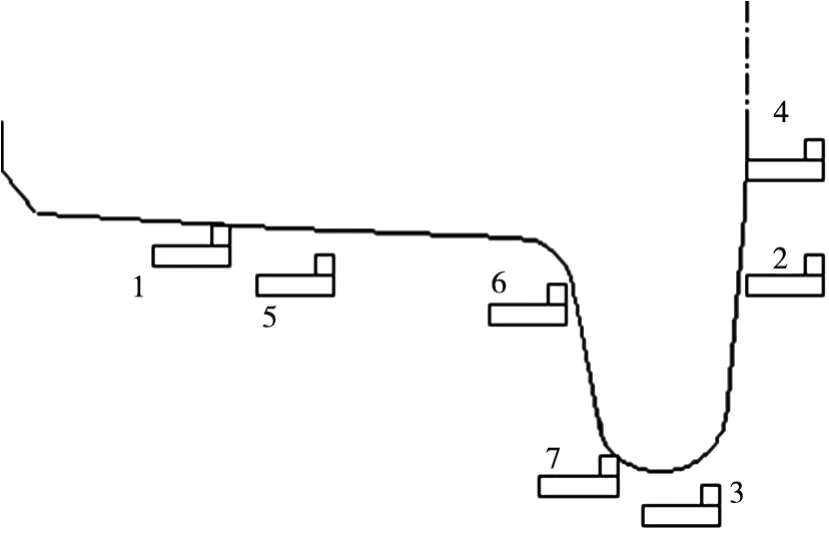

TF2000型数控不落轮镟床的而量探针选用雷尼绍RP1系列,具有较高的测量精度,通过与被测轮对踏面表面的接触来反馈脉冲信号,从而完成测量工作.TF2000型数控不落轮镟床轮测量时,在被测量轮对表面选择7个特征点进行测量,见图6.

图6 TF2000型数控不落轮镟床测量探针测量点示意图

在图6中,位置1为确定轮对X轴方向的点,用于确定X轴方向上轮对装夹定位是否正确;位置2为确定轮对Z轴方向的点,用于确定Z轴方向上轮对装夹定位是否正确;位置3位于轮缘顶部,通过这个点和点5可以得到轮缘的高度;位置4为Z轴的初始测量位置,通过这个点和点6可以得到轮缘的厚度;位置7用于计算被测轮对的Qr值.

TF2000型数控不落轮镟床的测量滚轮选用海德汉ERN1080系列编码器,具有良好的精度与稳定性.测量滚轮与被测轮对接触时,通过被测轮对的转动带动测量滚轮转动,见图7.当被测轮对转动一周时,计算测量滚轮转动的圈数,根据圆周法即可得到被测轮对的直径,公式为:πD=nπd,其中,D为被测轮对的直径;d为测量滚轮的直径;n为测量轮转动的圈数.

图7 TF2000型数控不落轮镟床直径测量示意图

2 TF2000型数控不落轮镟床的加工流程

当完成轮对加载及装夹后就可以进入轮对踏面的加工环节.加工后,如果轮对踏面数据仍然不符合技术要求,可以再运行加工程序,直到加工后的数据符合技术要求为止.

2.1 加工前测量

加工前测量是TF2000型数控不落轮镟床加工流程的准备环节.TF2000 型数控不落轮镟床加工前测量界面截图见图8.

图8 TF2000型数控不落轮镟床加工前测量界面截图

通过加工前测量,可得到当前被加工轮对踏面的直径、径向跳动、端面跳动、轮缘高度、轮缘厚度、Qr等技术参数的值.

2.2 轮对加工

根据加工前测量得到的结果来计算轮对加工后的目标参数.TF2000 型数控不落轮镟床轮对加工界面截图见图9.

图9 TF2000型数控不落轮镟床轮对加工界面截图

在加工过程中,以加工后的轮对直径作为加工目标,或者以切削深度换算成加工后的直径作为加工目标.根据轮对测量结果,切削量由切削深度和径向跳动两部分组成.轮对加工后目标直径的计算公式应为:加工后目标直径=测量直径-2×切削深度-2×径向跳动.

当切削深度为1 mm 时,根据轮对加工后目标直径计算公式可以分别得到左右两侧的加工后目标直径,由于同轴轮对直径要符合直径超差范围的要求,因此得到左右两侧的目标直径后,需要将两侧直径数值进行对比,取较小直径作为加工后的目标直径.以图9为例,该轮对左右两侧的测量数据分别为:左侧直径804.00 mm,左侧径向跳动0.20 mm;右侧直径802.50 mm,右侧径向跳动0.10 mm.左侧直径=左侧测量直径-2×左侧径向跳动=804.00-0.20×2=803.60, 右侧直径=右侧测量直径-2×右侧径向跳动=802.50-0.10×2=802.30.比较左侧直径和右侧直径的大小知,右侧加工后的目标直径较小,因此取较小的802.30 mm 为目标直径.确认加工后目标直径以后,将相应数据输入程序中,即可进行加工操作.

3 TF2000型数控不落轮镟床的加工工艺优化方案

TF2000型数控不落轮镟床设定的最大切削深度为5 mm,每根轮对从测量到加工结束的时间约70 min.科学合理地安排切削量能够节约加工时间.当单次切削量过小时,需要多次进刀,增加轮对加工时长;当单次切削量过大时,设备的加工精度开始波动,刀具的磨损率和折断率也大幅度提升,容易出现刀具折断或者精度不达标的情况,从而导致二次加工,增加轮对加工时长.为解决这一问题,笔者进行了多次试验,发现以单次切削量不超过3 mm 为标准分次进刀较好[45],第一步进行轮缘高度加工,第二步粗加工踏面轮型,第三步精加工轮对踏面.在保证加工精度和加工效率的前提下,采取先多后少、先粗后细、先慢后快的加工方式合理安排切削量和设备进给率,可提高刀具寿命,降低刀具折断率和打火次数,减少轮对加工过程中刀具折断、磨损导致的二次作业问题,提高镟轮作业的加工效率.

(1)优先进行轮缘部分加工

TF2000 型数控不落轮镟床以直径为加工目标,虽然能够通过公式计算出加工后轮对直径的准确数据,但仅依靠标准轮廓模型走刀无法精准地对轮缘高度和轮缘厚度进行加工.在列车运行工况下,轮缘外侧与轨道长期在转弯时相互作用,由于塑性变形,轮缘厚度不断减小,轮缘高度不断增加,见图10.

图10 轮对廓形加工前后对比图

若不考虑轮缘高度的变化,仅参照轮对直径设置切削量将导致轮缘处实际切削量远大于根据轮对直径数值计算出的切削量.如果此时按目标直径直接加工,轮缘顶点处的切削深度有可能超出机床单次加工能力.多次试验发现,当不考虑轮缘高度,直接按照目标直径进行轮对加工时,轮缘部分切削量比踏面部分切削量平均多1 mm~2 mm.轮缘处结构突出,受力面积小,结构强度差,受到刀具作用强,切削量过大时容易崩刀.为避免该问题,在使用TF2000型数控不落轮镟床加工轮对时,应先对轮缘进行加工,再根据目标直径进行后续加工.

根据上述分析,首次加工轮对时以当前轮对直径为目标直径“走空刀”,即首次加工不对直径方向进行切削,仅利用加工程序T2刀部分对轮缘进行切削.这样可避免由于轮缘部分与踏面部分切削量不同导致刀具折损、轮缘擦伤的情况出现.完成第一次轮缘部分的加工后,轮缘高度恢复至标准轮缘高度,此时再进行切削,轮缘和踏面处的切削量基本保持一致,不会再出现切削量超过机床加工能力导致刀具崩折、精度下降的情况.此后便可进行第二步,即轮缘踏面的粗加工.

(2)以单次切削量不高于3 mm 进行踏面粗加工

TF2000型数控不落轮镟床直径的测量点在轮对踏面基点位置.在列车运行工况下,轮对常在踏面基点附近与轨道进行接触,由于相互作用,在轮对踏面基点附近会形成一个凹陷的塑性形变区,导致基点处的直径值小于踏面的其他位置.由图10可以看出,根据TF2000型数控不落轮镟床测量得到的直径计算的切削量仅代表基点处的切削量,并不能完全代表轮对在加工中的实际切削量,倒角处、轮缘根部等部位的切削量大于基点处直径方向上的切削量[6].经研究发现,当单次切削深度超过3 mm,不考虑基点处直径小于其他位置直径,而直接按照目标直径进行轮对加工时,轮对镟修后的精度稳定性较差[7].为避免该问题,应在粗加工阶段对比目标直径,选取不超过3 mm 的切削量分次加工,直到加工结果接近目标直径3 mm 内为止.

粗加工的目的是快速地将被加工轮对的直径缩小到与加工后目标直径差值较小的范围内,以便于后续进行精加工.这个步骤对于加工精度的要求较小,可以适当调高进给率,提高加工速度.若一次粗加工未达到接近加工后目标直径的目的,可反复进行多次,直到加工后目标直径差值小于3mm 为止.

(3)采用中低转速进给进行精加工

当被加工轮对的直径与加工后目标直径的差值小于3 mm 时,就可以进入精加工环节.精加工是轮对加工的最后一个阶段,由于镟修后同转向架轮对之间的直径误差要求控制在±1 mm 内,且轮对表面粗糙度不易过小,因此精加工阶段选取进给速度和转速尤为关键,且不宜采用粗加工阶段高进给、深切削的加工方式.经过反复试验发现,采用中低档转速进给,可以有效地提高精加工精度,避免因为精度问题导致轮对镟修失败、重新加工的情况出现[6].

(4)根据测量结果灵活选取加工方式

轮对镟修是一项较为复杂的作业过程,实际加工时不一定要按照先加工轮缘高,再粗加工,最后精加工的方式,可针对具体情况,灵活选取不同的加工方式.当轮缘高度较小时,轮缘加工和粗加工两个步骤可合并为一个步骤.当测量直径和加工后目标直径的差值较小时,仅采用精加工就能达到目的,不需要进行轮缘高度加工和粗加工.有时按照计算出来的加工后目标直径加工,轮缘踏面仍存在大部分“黑皮”,说明计算的加工后目标直径过小,需要再进一步进行切削.

4 结语

针对TF2000型数控不落轮镟床加工过程中,由于切削量不合理导致刀具崩折和切削次数增多等影响加工效率的情况,通过反复试验对比,优化了TF2000型数控不落轮镟床的加工工艺,可提高加工效率约6%,每列车镟修时长平均缩短3 min,节约了车辆维修时间.后续将在此基础上结合刀具更换情况深入研究,将切削量与刀具磨损有机结合,以制定出效率更高、损耗更小的加工方案.