基于CPFD方法的煤气化气固流态化及输送过程强化

2024-01-01姚强赵元琪张永明夏支赵陆海波唐志永

摘要:煤粉给料罐是煤粉输送系统中必不可少的一环。某气化技术工艺的煤粉给料罐采用底部流化、侧面出料的方式,内部装有复杂的内构件与出料管道。本文以气固两相流数学模型为基础,采用CPFD(computational particle fluid dynamics)方法,对给料罐内部流化状态开展流体动力学仿真模拟,分析煤粉给料罐内气固两相流的流动特性,模拟给料罐内煤粉疏松、输送的过程,研究影响该给料罐煤粉输送稳定性的影响因素及其规律。

关键字:煤粉给料罐;CPFD;气固两相流;柱塞流

中图分类号:TQ545 文献标志码:A 文章编号:1001-2443(2024)03-0217-07

引言

煤粉的压炉进料技术是加压气化技术工艺的关键环节之一。气流床煤粉加压进料工艺主要分为两种:干法加压进料工艺和湿法加压进料工艺。干粉气流床气化干法进料是当今国际上最先进的煤气化技术之一,具有煤种适应性广、原料消耗低、碳转化率高、冷气效率高等技术优势,相对于水煤浆气化技术,干粉气流床加压气化技术具有更强的市场竞争力。煤粉在高压、密相条件下稳定可控地输送煤粉,是干煤粉加压气化的关键步骤[1]。

利用CFD (Computational Fluid Dynamics)软件对煤粉进料槽内气固两相流动进行数值模拟是研究煤粉进料槽内部流动特性的有效方法[2]。目前在气固多相流的模拟方法中广泛使用的是欧拉-欧拉双流体模型(Two-fluid model,简称TFM)和欧拉-拉格朗日离散单元法模型(简称DEM)[3-5]。在TFM中,粒子被当作连续相处理,因此,不能精确地考虑粒子的真正特性。由于假设了固相的拟流体流变特性,TFM中描述颗粒间作用力的一些经验关系式的可靠性和准确性仍然存在争议。除此之外,TFM不能引入真实的粒度分布,严重影响了流体相和颗粒相之间的动量交换。在DEM中,每一个粒子都是通过解牛顿方程来单独追踪计算的。虽然能得到详细的颗粒流动信息,但是能够模拟的颗粒数量非常有限,因而难以模拟颗粒数量庞大的气固流态化系统。这两种系统都局限于硬件设备,即以当前的计算能力,还不足以捕捉较多颗粒数量的气-固两相运动轨迹。针对TFM和DEM的局限性,Snider[6]提出了一种基于欧拉-拉格朗日和MP-PIC(Multiphase Particle-in-Cell)[7]框架的数值模拟新方法——CPFD方法。该方法将颗粒视为离散相处理,并且可以引入真实的粒度分布,从而更接近颗粒群的真实特性。同时,将具有相同密度、体积、速度的颗粒进行打包处理,并采用应力梯度来简化颗粒之间的碰撞计算,极大地提高了计算效率,从而使得颗粒数量达数十亿级的工业流态化系统的欧拉-拉格朗日模拟成为可能 [8]。CPFD技术定义的插值算子计算速度高,且可以保证全局及局部的守恒,能够对稀疏到密集的任何颗粒体积分数的颗粒-流体系统求解计算,并提供鲁棒性优良的数值解。

Qiu等[9]基于CPFD方法,对工业尺度的超临界循环流化床内的气炉膛、旋风分离器和返料器等部件内固流动进行研究,并为分离器的优化布置提供了良好的设计思路;Snider等[10] 通过CPFD模拟研究了流化床内的煤气化过程,模拟数据与实验结果吻合度良好;Zhang等 [11]运用CPFD 的方法研究了计算颗粒数量和曳力模型对于循环流化床内流体动力学特征的影响,并将模拟结果与实验结果进行对比发现,针对不同粒径分布范围的颗粒群,均得到良好的模拟结果。

宁夏某企业所用的气化技术采用底部流化、侧上部出料方式。在实际运行过程中,由于给料罐底部设有出料管线、流化气管线及内部支撑管架,因此管线布局错综复杂,造成煤粉出料流量波动较大,煤粉流化难度有所增加,内部管件磨损严重,并且极易产生架桥风险 [12]。因此,针对该煤粉给料罐内气固两相流的流体动力学特征进行数值模拟分析,对现场的改造设计具有重要的指导意义。

2 模型与方法

2.1 物理模型与边界条件

选取某生产现场的煤粉给料罐作为研究对象,采用1:1的比例进行几何建模。煤粉给料罐的三维物理模型如图1所示,给料罐内的主要部件包括出料管线、料位探测射源套管和筋板支撑架等。对于一次风进口进行了合理简化,以最大流通面作为进口,以便进行高质量的网格划分。同时在计算时为确保出口计算保持稳定,将颗粒输送的出口管线进行了适当延伸。

给料罐中煤粉颗粒的粒径分布为:63μm以下占比45%,250μm以下占比94%,500μm以下占比99%,粒径分布如图2所示。床层初始料高占总高的80%,颗粒堆积密度为480kg/m3。气体各进口的流量大小如表1所示。

2.2 计算网格划分

本文的数值计算采用基于CPFD方法的Barracuda17.0模拟软件,模拟给料罐内的气固流体动力学,其中煤粉颗粒相被为离散的拉格朗日点,气体相离散在欧拉网格中。Barracuda17.0软件采用笛卡尔网格法来划分计算网格[9]。另外,内置的baffle挡板模块,可以将具有“薄壁特征”的内构件直接表达,并能提供原几何同样的压阻特性,同时不用额外划分其网格。

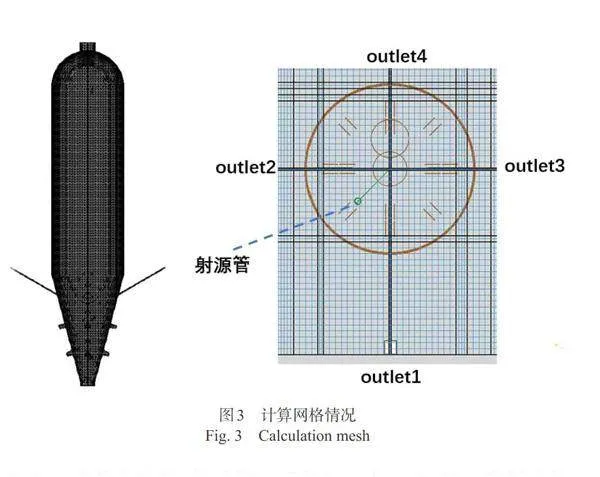

经过网格无关性确定最终的计算网格数量在50万左右,网格划分情况如图3所示。给料罐内部的肋板及射源管支撑等内构件采用baffle虚拟构建,进一步降低了细小网格的数量,提高了整体网格质量水平。

2.3 控制方程

CPFD方法中流体相的计算基于Navier-Stokes方程,颗粒相计算则利用MP-PIC(Multiphase Particle-in-Cell)方法,并通过曳力项表达气固两相间的动量传递。该方法将物理体积相同、速度相近的一类真实粒子,用颗粒包来代替计算,使计算粒子数量大大减少,从而降低计算量[10]。控制方程如表2所示。

表中,[θg]和[θp]为气相和颗粒相的体积分数,[ρg]和[ug]分别为气相的密度和速度,[ρp]和[up]分别是颗粒密度和速度。D是曳力函数,其与流动状况、曳力系数Cd及雷诺数Re有关。[f]为概率分布函数,由方程(4)计算而得。[A]为颗粒加速度,由方程(5)计算而得。

Wen-Yu 模型是基于作用在单个颗粒上的曳力的解析计算,并考虑了气体体积分数的影响,其曳力函数[DWY]的表达式如下:

[DWY=38Cdρgug-upρprp#] (8)

其曳力系数的默认表达式如式9,本文将根据实测数据对Wen-Yu模型进行修正。

[Cd=24Reθ-2.65gRelt;0.524Reθ-2.65g1+0.15Re0.6870.5≤Re≤10000.44θ-2.65gRegt;1000#] (9)

3 结果分析与讨论

3.1 数值模拟与实际现场数据对比

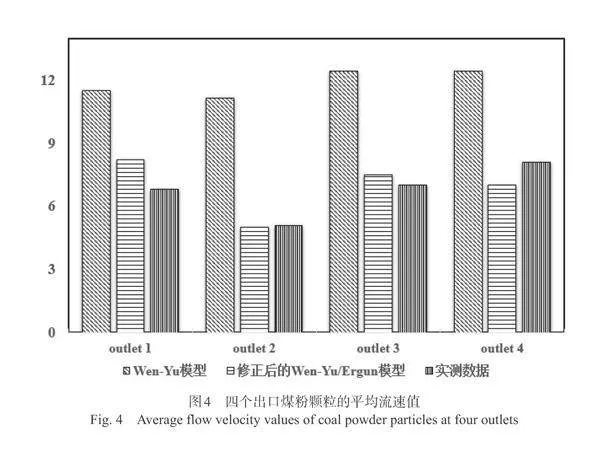

将数值模拟计算得到的煤粉颗粒的平均速度与生产现场的实测速度数据进行对比(图4),Wen-Yu模型存在一定的偏差,采用修正的Wen-Yu/Ergun模型后模拟计算得到的各出口处煤粉颗粒的速度值与实测结果吻合,确保了数值模拟结果的可靠性。

3.2 压力分布

气力输送中,输送压差是煤粉输送动力的来源,压差的大小决定了输送能力大小。同时如果压力分布过于不均匀,可能会导致煤堆结构异常、堆积角度过大或过小等问题,影响给煤罐的运行效率。

从图5中可以看到,罐内整体压力分布呈现底部高,顶部低(除了系统整体内部压力之外,还有煤粉的静压)。底部出口管附近物料的所处的压力较高,外部出口处的压力最低,两者压差在106 Pa量级,这为煤粉颗粒输送提供了充足动力。

3.3 煤粉颗粒体积分数分布

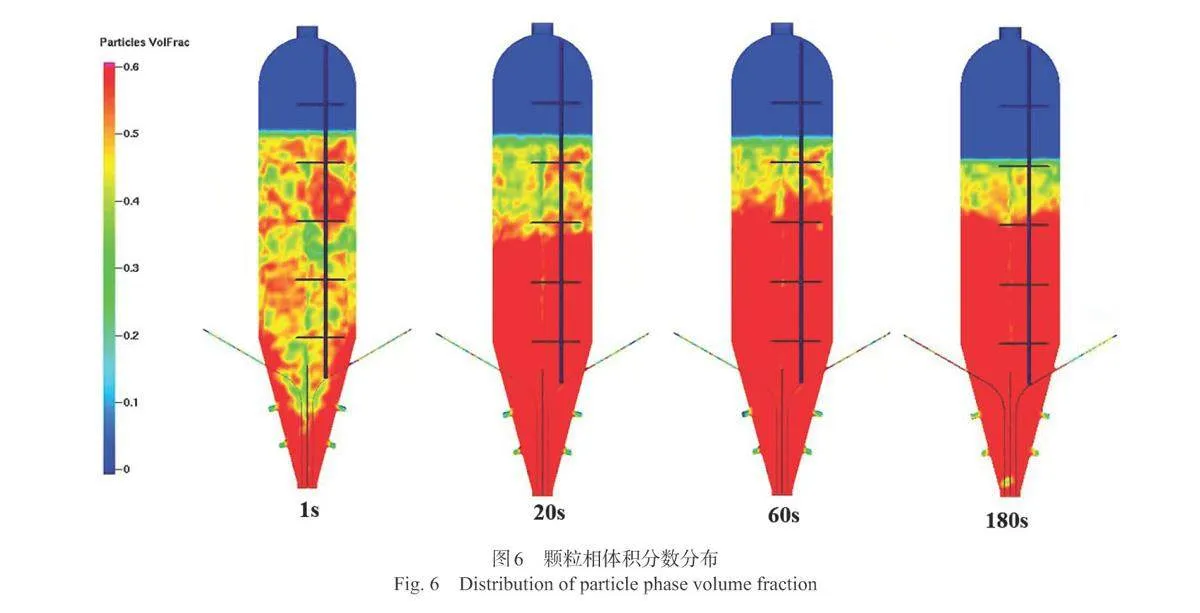

气力输送时,有流化风和充压风进入给料罐。流化风穿过多孔底板进入给料罐,利用气体上升产生的曳力,使得煤粉颗粒悬浮,颗粒间隙增大,即颗粒流化。根据设定,在0s时罐内煤粉流场完成初始化,煤粉处于自然堆积状态,CO2气体以恒定气速由各进口输送至给料罐,罐内煤粉开始流化与输送。由颗粒相体积分数分布(图6)可以看出,在180s左右,给料罐内气固两相流场达到稳定。运行稳定后整个罐体内煤粉相含率分布呈“下浓上稀”,尤其在底部区域颗粒浓度接近最大堆积浓度,这对煤粉颗粒输送过程不利。

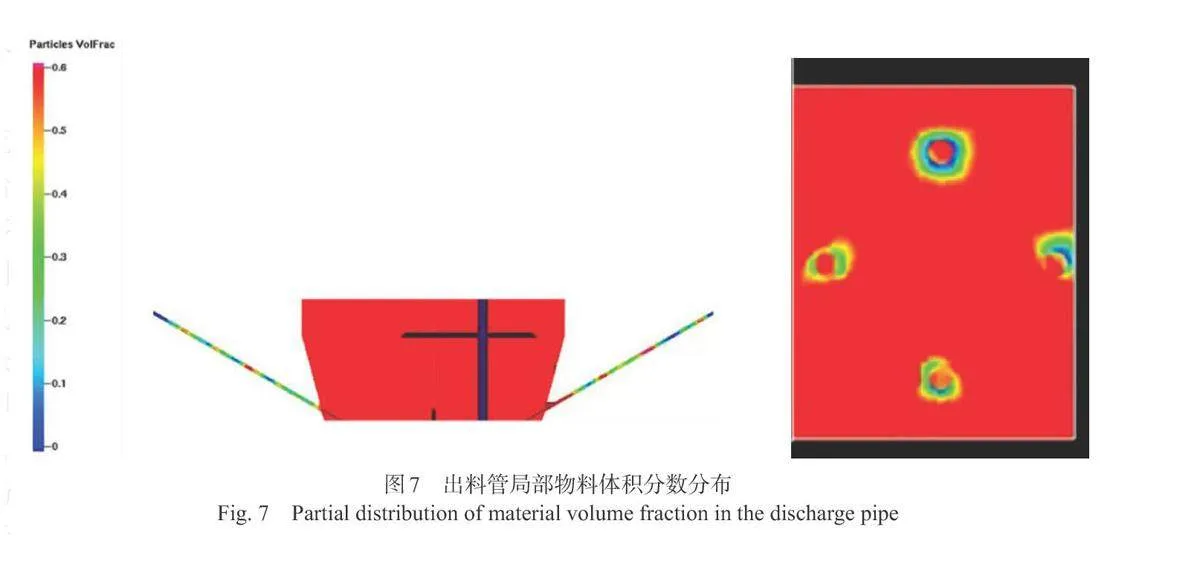

由出料管局部物料体积分数分布(图7)可以看出,出口管附近的颗粒相浓度较给料罐主体区域低,为颗粒输送过程提供了疏松环境,同时不同出口管附近煤粉浓度差异较大,这会引起各出料管的煤粉输送流量不均。另外,出口管线内煤粉呈“柱塞流”,表明输送过程中煤粉是呈间歇出料的。这说明给料罐底部筋板支撑及过长的出口管会干扰气固流场,影响煤粉颗粒的连续输送。

3.4 出口质量流率波动

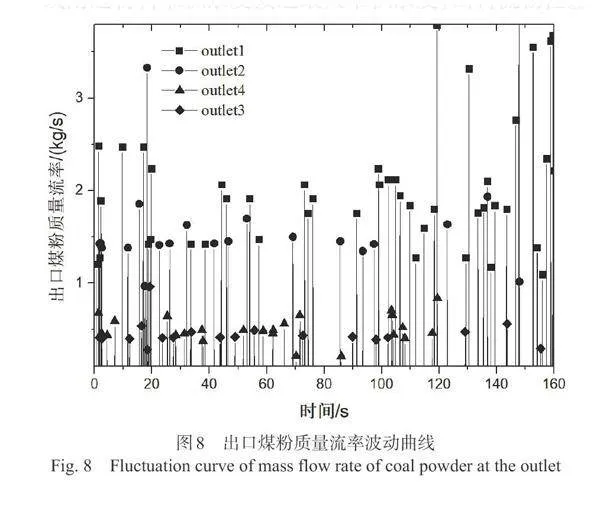

出口煤粉颗粒质量流率波动情况(图8和图9),进一步证明了给料罐的输送过程呈“柱塞流”,其中气固质量流率比在1:10左右。另外,各个出口的煤粉输送工况差异较大,其中出口1的煤粉质量流率明显较高,而出口3的煤粉质量流率明显较低,这是因为受到筋板内构件和射源套管的影响,各出口管进口附近的煤粉浓度不均,气固两相的出料速度也相应不同。随着煤粉开始输送,四个出口的平均质量流率在1.0~2.5 kg/s,其中出口1的质量流率最高,但其波动性也更强。另外,出口3的煤粉质量流率过小,这是由于给料罐内该出口管线附近物料堆积浓度接近最大堆积浓度,出料流畅性差。

3.5 优化后结果分析

针对目前给煤罐煤粉输送过程存在的出口流量不均匀问题,采取了两种措施:1)减短给料罐内出口管的长度,避免出料路径过长,引起出料不畅;2)减少底部内构件,同时添加助吹装置,增加底部区域煤粉的疏松度。助吹喷口位置坐标如表3所示,助吹风的总流量为0.2kg/s。

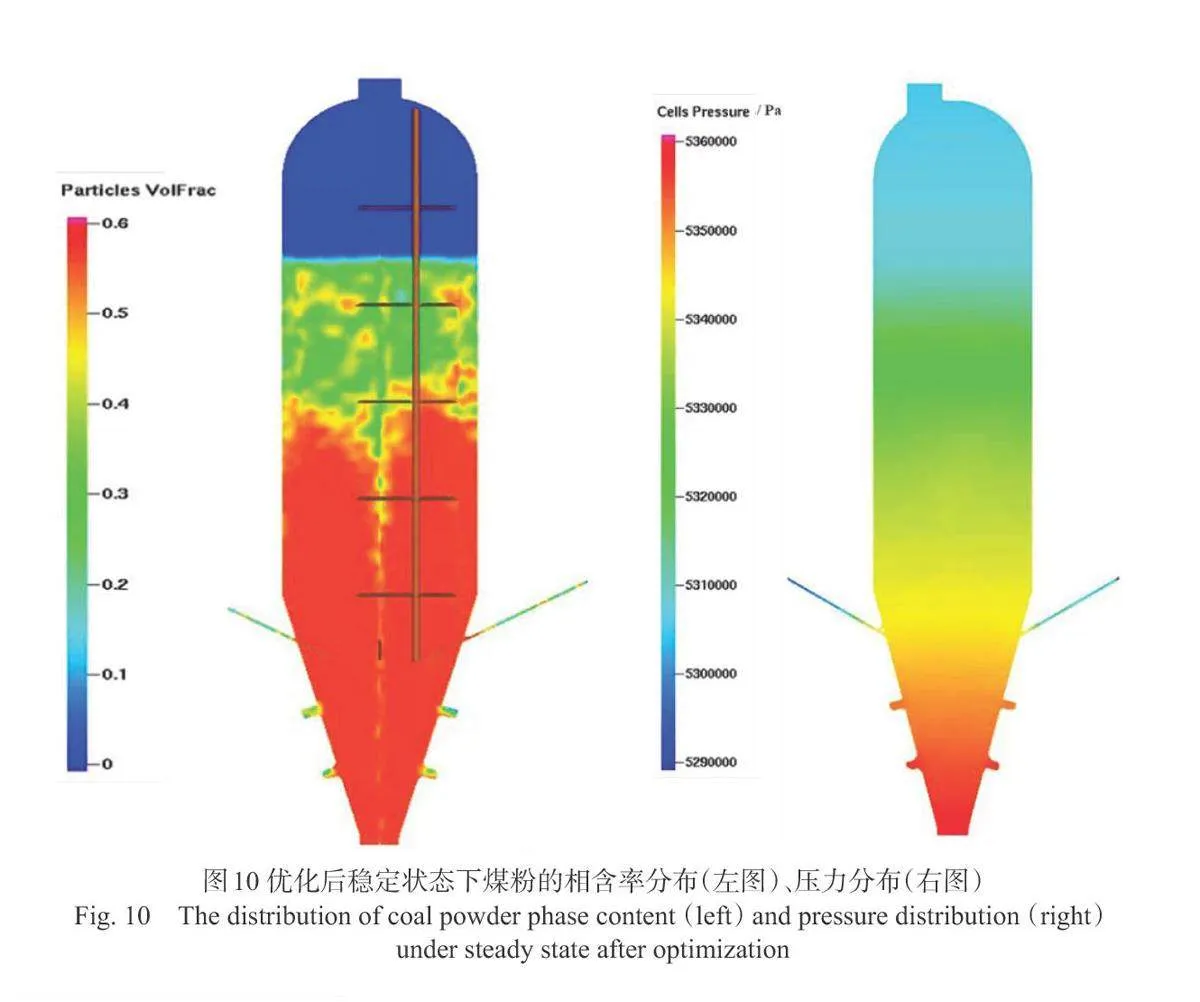

由图10可知,改造优化后给料罐内煤粉的疏松度明显增加,上方稀相区域的空间增大,床层上下的压力差减小,为煤粉的稳定输送提供了良好条件。对比出口煤粉质量流率波动曲线在改造前(图8)与改造后(图11)的变化可知:优化后,煤粉给料过程仍呈“柱塞流型”,但是四根出口管的质量流量更加均匀,见表4。各出口管随时间的波动更有规律性,出口流量更加稳定。这说明出口管长度及底部出料区域煤粉的疏松度对给料罐的稳定运行具有关键影响。

4 结论

本文以CPFD气固两相流数学模型为基础,数值模拟软件Barracuda17.0为工具,对煤粉给料罐进行了建模,结合实验数据建立修正的Wen-Yu/Ergun模型准确计算了各出口处煤粉颗粒流量,进一步探讨了工业煤粉给料罐颗粒输送流动特征,主要结论如下:

(1)煤粉给料的输送呈“柱塞流”,表明输送过程中煤粉是呈间歇出料的。

(2)底部筋板支撑及过长的出口管会干扰气固流场,影响气固物料的连续输送,也容易导致各出口管的颗粒质量流率差异加大。

(3)给料罐内部分出口管线附近容易形成物料堆积,在减短出口管线并添加助吹装置后,煤粉的输送过程平均质量流率变得更加稳定。

参考文献

[1] 刘彬,贺春辉,颜金培,等. CO2作输送介质的煤粉高压密相输送实验研究[J]. 中国电机工程学报, 2010, 30(11), 21-26.

[2] HU Shanwei, LIU Xinhua, ZHANG Nan, et al. Quantifying cluster dynamics to improve EMMS drag law and radial heterogeneity description in coupling with gas-solid two-fluid method[J].Chemical Engineering Journal, 2017, 307:326-338.

[3] DIBA M F, KARIM M R, NASER J. CFD modelling of coal gasification in a fluidized bed with the effects of calcination under different operating conditions[J]. Energy, 2022, 239:122284.

[4] MA Zhiyang, TU Qiuya, LIU Zaixing, et al. CFD-DEM investigation of the gas-solid flow characteristics in a fluidized bed dryer[J].Chemical Engineering Research and Design, 2023, 196, 235-253.

[5] LI Jiang, XIAO Fangzhi, LUO Zhenghong. A CFD modeling of the gas-solid two-phase flow in an FCC riser under the electrostatic conditions[J]. Asia-Pacific Journal of Chemical Engineering, 2014, 9(5), 645-655.

[6] SNIDER, D M. An Incompressible three-dimensional multiphase particle-in-cell model for dense particle flows[J]. Journal of Computational Physics, 2001, 170(2), 523-549.

[7] ANDREWS M J, O`Rourke P J. The multiphase particle-in-cell (MP-PIC) method for dense particulate flows[J]. International Journal of Multiphase Flow, 1996. 22(2), 379-402.

[8] 罗占. 冷态双流化床气固流动电容层析成像测量及CPFD数值模拟研究[D]. 北京:中国科学院大学(中国科学院工程热物理研究所), 2020.

[9] QIU Guizhi, YE Jiamin, WANG Haigang. Investigation of gas-solids flow characteristics in a circulating fluidized bed with annular combustion chamber by pressure measurements and CPFD simulation[J]. Chemical Engineering Science, 2015,134: 433-447.

[10] O'ROURKE P J, CLARK S M, SNIDER D M. Eulerian-lagrangian method for three-dimensional thermal reacting flow with application to coal gasifiers[J], Chemical Engineering Science, 2011, 66(6): 1285-1295.

[11] ZHANG Hang, LU Youjun. A computational particle fluid-dynamics simulation of hydrodynamics in a three-dimensional full-loop circulating fluidized bed: Effects of particle-size distribution[J], Particuology, 2020, 49:134-145.

[12] 姚强,赵元琪,赵娜娜,等. 煤粉给料罐内部流动特性数值模拟研究[J]. 工业技术创新, 2021, 8(6), 41-47

[13] 许超. 基于CPFD方法的140t/h循环流化床锅炉低氮燃烧研究[D]. 武汉:华中科技大学, 2019.

[14] 王敏,吴迎亚,石孝刚,等. 气固循环流化床全回路数值模拟研究进展[J]. 化工进展, 2019, 38(1), 111-121.

Gas-Solid Fluidization and Transportation Process Intensification for Coal Gasification by CPFD Method

YAO Qiang1, ZHAO Yuan-qi 1,2, ZHANG Yong-ming 1, XIA Zhi-weng 3, ZHAO Lu-hai-bo 4, TANG Zhi-yong 4,5

(1. Coal to Liquid Branch of China Energy Ningxia Coal Industry Co.,Ltd. ,Yinchuan 750411, China;2. School of Chemical Engineering, Tianjin University, Tianjin 300350,China; 3. Ningxia Shenyao Technology Co. Ltd., Yinchuan 750411,China; 4.Shanghai Advanced Research Institute, Chinese Academy of Sciences, Shanghai 201210,China; 5.Anhui Normal University,Wuhu 241000, China)

Abstract: The pulverized coal feeding vessel is an indispensable part of the pulverized coal conveying system. The pulverized coal feeding vessel of a gasification technology process adopts the method of bottom fluidization and side discharge, and the interior is equipped with complex internals and discharge pipes. Based on the mathematical model of gas-solid two-phase flow, this paper uses the CPFD(computational particle fluid dynamics) method to carry out fluid dynamics simulation on the fluidization state inside the feeding vessel, analyzes the flow characteristics of gas-solid two-phase flow in the pulverized coal feeding vessel, simulates the process of loose and conveying of pulverized coal in the feeding vessel, and studies the influencing factors and laws affecting the stability of pulverized coal conveying in the feeding vessel.

Key words: coal feeding vessel; CPFD; gas-solid flow;plug flow

(责任编辑:马乃玉)