卧式车铣复合加工中心滑鞍部分的静力学分析与结构优化

2023-12-29赵雷

赵雷

(沈阳机床(集团)有限责任公司,沈阳 110142)

0 引言

车铣复合加工是一种先进的制造技术,其可将车削加工和铣削加工在一台机床上完成,可以有效提高复杂零件的加工精度和加工效率。车铣复合加工中心就是能同时实现一台数控车床和一台数控铣床的功能的机床。目前,在机械加工领域,车铣复合加工的发展很快,是未来机械加工发展的重要方向之一,在航空航天、精密仪器等领域有广泛的应用。

由于车铣复合加工中心机床的加工过程比较复杂,其零件的受力同样也是比较复杂的,如滑鞍部分位置在床身和铣削主轴箱之间,同时受到床身的支撑力、零件的重力、主轴的切削力等多种力的影响,因此滑鞍部分是车铣复合加工中心整机的关键零件,对机床整机刚度和加工精度有很大影响。因此,在卧式车铣复合加工中心整机的设计过程中,需要对滑鞍部分模型进行力学分析和刚度计算,优化滑鞍的结构,提高滑鞍的刚度,以满足整机的力学要求。本文使用SolidWorks软件,对卧式车铣复合加工中心滑鞍部分进行模型建立和有限元分析,并对其结构进行优化,得出滑鞍结构的最优方案。

1 滑鞍的三维模型和有限元模型建立

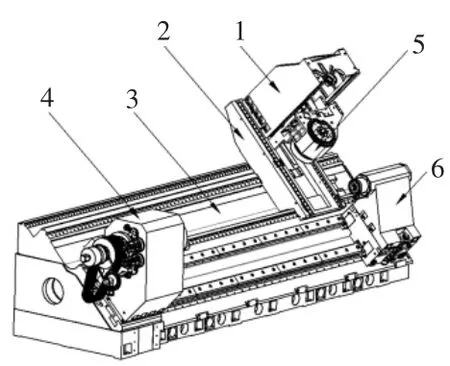

卧式车铣复合加工中心的整机结构如图1所示,其中滑鞍部分位于床身和立柱之间,滑鞍下面为整机Z轴导轨连接的斜床身,滑鞍上面为整机X轴导轨支撑的立柱,滑鞍部分相对床身做Z向运动,立柱相对滑鞍做X向运动。

图1 卧式车铣复合加工中心中滑鞍部分的位置

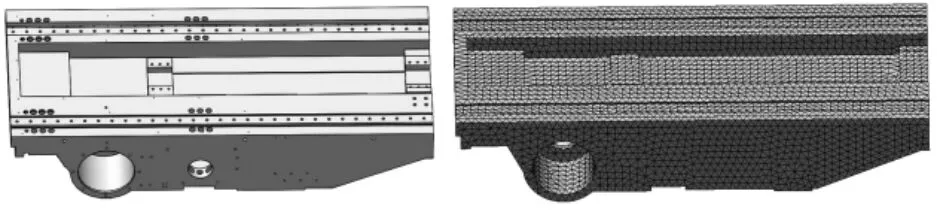

对滑鞍部分进行静力学有限元仿真分析之前,首先利用SolidWorks软件的建模功能,SolidWorks软件同时具有较强的三维建模能力和有限元仿真分析能力,因此可以在设计过程中不需要对零件模型进行转换,直接使用同一模型进行模型建立和有限元仿真分析,可以大大缩短了设计时间,提高设计的效率。对滑鞍部分进行模型建立,滑鞍部分结构比较复杂,包括各种受力面、支撑面、加强筋等特征,建立的滑鞍模型如图2所示。建立滑鞍部分的三维模型后,再利用SolidWorks软件的有限元仿真力学分析功能,在滑鞍部分三维模型的基础上,建立滑鞍部分的有限元仿真模型,为减少分析时间,可对滑鞍模型做适当简化,省略掉孔、倒角,脐子面等对受力分析影响不大的特征,然后设置滑鞍的属性、材料、质量等各种参数,设置有限元网络,完成滑鞍的有限元模型建立,如图3所示[1]。

图2 滑鞍部分的三维模型和有限元仿真网络模型

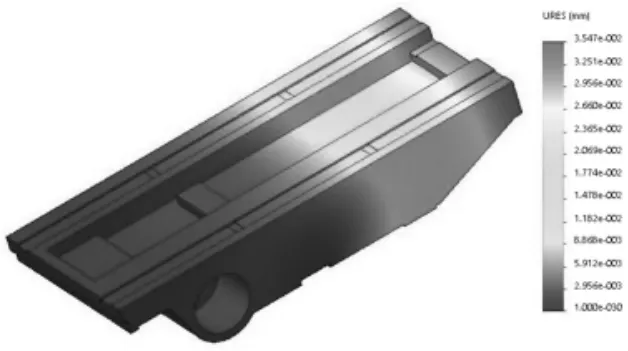

图3 滑鞍的有限元仿真分析结果示意图

2 滑鞍的静力学分析与结构优化

2.1 滑鞍的静力学分析

对滑鞍进行有限元仿真静力学分析,根据滑鞍部分的几何结构和卧式车铣复合加工中心整机的工作情况可知,当整机的X轴在行程的终点位置时,此时滑鞍尾部的伸出量最大,滑鞍整体的变形量也最大。因此,对滑鞍的静力学分析,选择在当整机X轴行进到行程终点位置时进行计算,可以得到滑鞍的最大变形量。在SolidWorks软件中的滑鞍有限元仿真模型上输入滑鞍的主要受力,包括滑鞍自身的重力、滑鞍下部Z轴滑块安装面的支撑力、滑鞍上部X轴导轨安装面的压力、整机工作时的切削力等。同时,在滑鞍的支撑导轨处设置成固定约束,然后就可以利用SolidWorks的有限元仿真功能进行静力学分析,可得滑鞍部分的受力变形情况。

从图3滑鞍的有限元仿真结果上可以看出滑鞍各部位的静力分析的变形量,分析滑鞍变形量的结果可知,滑鞍的变形量从滑鞍头部到滑鞍尾部是逐渐增大的。滑鞍头部到滑鞍中部的变形量为0.004~0.008 mm,是比较理想的数值,对滑鞍的形位公差及整体几何影响较小,而从滑鞍中部到滑鞍尾部,变形量明显增加,达到0.01~0.05 mm,在滑鞍尾端,变形量达到最大值,在0.05 mm以上,对滑鞍的形位公差及整体几何精度有很大的影响了,因此有必要对滑鞍结构进行优化,减小滑鞍的变形量,降低其对滑鞍形位公差和几何精度的影响[2]。

2.2 滑鞍的优化

由上述的滑鞍静力学分析结果可知,滑鞍的变形量对自身的形位公差和几何精度有一定的影响,特别是滑鞍的尾端,由于伸出量较大,是整个滑鞍的受力薄弱环节,对滑鞍形位公差和几何精度影响很大。因此,为减小滑鞍尾端的变形量,降低其对滑鞍形位公差和几何精度的影响,需要对滑鞍结构进行优化。具体方案具体有两种:一是增加床身的倾斜角;二是增加滑鞍支撑导轨之间的跨距。两种方案都是通过改变滑鞍部分的结构,来改善滑鞍尾部的受力情况,减小滑鞍尾部的变形量,下面对两种方案分别进行分析,并对两种方案做比较,选择更好的方案[3]。

1)增加滑鞍的倾斜角的方案。

当前卧式车铣复合加工中心的斜床身当前的倾斜角为45°,为了改善滑鞍尾部的受力,可以选择将斜床身的倾斜角度增加到60°,这样滑鞍的安装角度就由45°变成了60°。增加滑鞍倾斜角后,整机的立柱、主轴箱等位于滑鞍上端的零件重力在滑鞍上支撑面法向方向的分力会减小,这样可以减小滑鞍由于零部件重力产生的变形量。

分析过程与前文分析的相似,利用滑鞍原有的有限元模型,按方案要求输入包括滑鞍重力、支撑力等受力,固定约束位置与原方案相同,将滑鞍所受的零部件压力与重力按不同的倾斜角度计算分力,输入条件后,利用SolidWorks的有限元仿真功能计算滑鞍的变形量,结果如图4所示。

图4 增加滑鞍倾斜角度后滑鞍的有限元仿真分析结果示意图

由滑鞍的有限元仿真分析结果可以看出,滑鞍结构优化后,变形量的趋势与优化前基本相同,都是滑鞍的头部变形量最小,滑鞍尾部的变形量最大,滑鞍头部到尾部变形量逐渐增大。从滑鞍的变形量上分析,滑鞍整体的变形量减小了很多,滑鞍头部的变形量由0.004 mm减小到0.003 mm,滑鞍尾部的变形量由0.05 mm减小到0.035 mm,可以说结构优化后滑鞍的静力分析变形量减小,滑鞍的受力变形有了很大的改善。

2)增加滑鞍支撑导轨间跨距的方案。

当前滑鞍两根支撑导轨的位置,分别位于滑鞍的前部和中部,滑鞍的尾部处于相对悬空的状态,因此当整机X轴行程位于终点位置时,立柱、主轴箱等零件的重力会施加在滑鞍的尾部,造成滑鞍尾部的变形量较大。为减小滑鞍的变形量,可以将滑鞍支撑导轨间距变大,使滑鞍支撑导轨向滑鞍的尾部移动,设置在接近滑鞍尾部的位置,这样可以对安装在滑鞍上部的零部件重力形成有效的支撑,减小滑鞍尾部的变形量。

受力分析过程与优化结构之前的受力分析过程一样,按要求输入滑鞍自身重力、支撑力、切削力等受力,并在导轨的支撑位置设置成固定约束,与优化结构前相比,滑鞍支撑导轨的跨距加大,这样滑鞍固定约束位置会向滑鞍尾部移动。设置好滑鞍受力情况和约束情况后,同样利用SolidWorks的有限元仿真功能进行静力学分析,可以得到滑鞍结构优化后的受力变形情况,如图5所示。

图5 增加支撑导轨跨距后的滑鞍的有限元仿真结果示意图

由受力分析结果可知,滑鞍结构优化后,增加支撑导轨跨距后的滑鞍,其受力变形量的趋势与优化前大致相同,同样是滑鞍前部最小,从头部到尾部逐渐会增大,而滑鞍尾部的变形量是最大的。在滑鞍变形量的数值上,则有了很大的改善,滑鞍头部的变形量由0.004 mm减小到0.002 mm,滑鞍尾部的变形量由0.05 mm减小到0.01 mm,与结构优化前相比,静力分析的变形量大幅减小,滑鞍受力有了很大的改善。

3 两种结构优化方案的比较

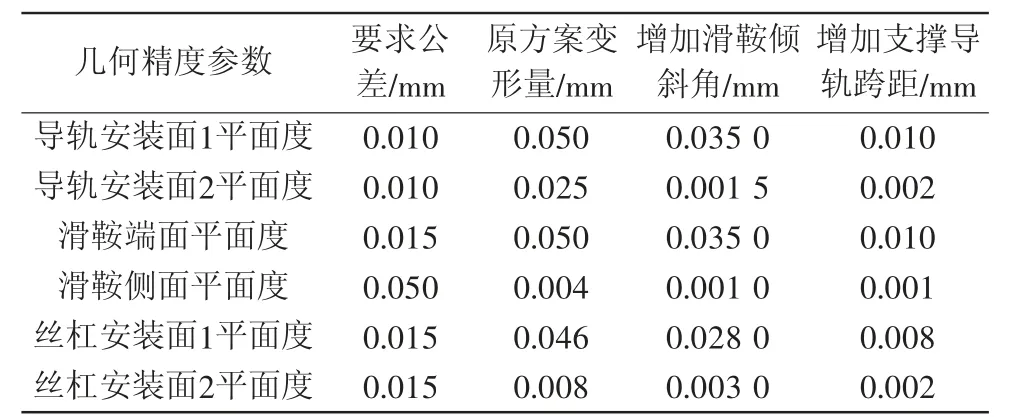

为了更加直观地分析滑鞍的静力变形对滑鞍自身主要形位公差和几何精度的影响,以及滑鞍的两种结构优化方案对滑鞍的影响,将滑鞍优化前及两种优化方案优化后的主要几何精度与滑鞍的静力变形量做对比,结果如表1[4]所示。

表1 滑鞍变形量对滑鞍自身精度的影响

通过表1的数据比较可知,滑鞍结构的原方案,其静力分析的变形量对滑鞍的主要几何精度和形位公差的影响比较大,因此滑鞍结构优化是有必要的。对比两种滑鞍的优化方案,第二种优化方案增加滑鞍支撑导轨跨距,与第一种增加滑鞍倾斜角度的方案相比,在滑鞍变形量的减小上更加明显。

总结上面的滑鞍的有限元仿真静力学分析结果,可以得到结论,当卧式车铣复合加工中心整机X轴行程位于终点位置时,滑鞍的变形量是最大的,尤其是滑鞍尾部,这种受力变形会对滑鞍部分的形位公差和几何精度造成不良的影响,需要对滑鞍结构进行优化,本文中两种滑鞍优化方案,分别是增加滑鞍倾斜角度和增加滑鞍支撑导轨的跨距,两种方案都可以有效减小滑鞍的变形量,其中,第二种方案增加滑鞍支撑导轨跨距,可以使滑鞍的受力情况比第一种增加滑鞍倾斜角度的方案更好,变形量也更小,是滑鞍优化的更好的方案,在实际设计过程中,可以采用第二种增加滑鞍支撑导轨跨距的方案[5]。

4 结论

本文利用SolidWorks的有限元分析功能对卧式车铣复合加工中心滑鞍部分模型进行静力学分析,得到结论后,对滑鞍模型进行结构优化,最终获得了滑鞍的最优设计方案。在机械设计过程中,采用这种方法设计零件,不仅可以有效缩短机床的设计周期,还可以避免机床零件设计的错误,提高了机床整机的精度和稳定性,并为后续机床改进设计提供必要的依据。