飞机操纵系统手柄传动机构关键零件机加方法研究

2023-12-29杨海斌马彪李承勇

杨海斌,马彪,李承勇

(西安庆安电气控制有限责任公司,西安 710000)

0 引言

手柄传动机构是航空领域操纵系统的关键组件,在飞机服役过程中起到重要的位移传递作用,进而保证与手柄传动机构相连接的末端执行器按要求实现开启或关闭,达到预期目的。手柄传动机构是飞机操纵系统中典型的纯机械式组件,通过机械传动实现指定功能,其工作质量和可靠性主要由相关组成零件的加工质量和装配质量保证,其中装配质量往往通过零件选配、手工修磨等方法可以有效控制,但在组成零件加工质量方面,为满足手柄传动机构的工作要求,存在组成零件种类较多、零件结构复杂、加工质量要求严苛等诸多加工难点,导致组成零件的加工质量一般难以保证,若手柄传动机构组成零件产品质量不达标,即使通过后续人工修配完成装配工作,在飞机复杂多变的服役环境中极易产生行程不达标、指令未传递或装配关系破坏等失效现象[1-2],成为影响飞机安全的隐患,而机械加工是飞机操纵系统关键零件的主要加工工艺,因此,对以手柄传动机构为代表的飞机操纵系统关键零件的机加工艺流程进行研究具有较强的实际指导意义。

飞机操纵系统典型零件一般涉及军事秘密或商业秘密,现有公开有效研究成果较少,但飞机操纵系统典型零件的机加工艺流程问题本质上属于航空制造领域中的金属零件机械加工专业方向,该方向中部分研究成果具有一定指导借鉴意义:文献[3]~[6]以航空制造领域典型金属零件为研究对象,以加工后表面质量最优或变形量最小为目标,主要通过优化加工参数的方法达到预期加工效果;文献[7]~[10]针对航空制造领域典型零件的某项具体加工指标要求,采用将传统机械加工与特种加工工艺相结合,经实际检验验证取得一定效果;文献[11]~[13]主要通过对工艺流程的梳理与优化满足航空制造领域典型零件的加工质量要求;文献[14]~[16]通过虚拟仿真等方法对飞机组件的工作原理或零件的加工过程进行模拟,以锁定零件机械加工工艺流程改进方向。

上述研究成果均取得一定效果,对本文研究工作具有一定指导意义,但由于航空制造领域零件结构和加工需求的独特性,现有研究成果难以直接应用在本研究对象中。本文以飞机操纵系统的手柄传动机构为研究对象,基于对工作原理的分析,选取其中部分关键零件进行针对性研究,以工艺流程优化设计为手段满足零件加工质量要求。

1 手柄传动机构工作原理介绍及关键零件确定

1.1 手柄传动机构工作原理

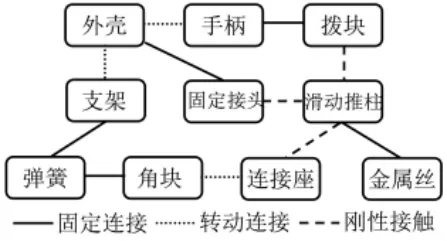

手柄传动机构在飞机操纵系统中主要的功能是将作用在手柄上外力通过机械传动转化为金属丝的水平移动,进而实现与飞机其他机构的联动作用,同时在飞机总体结构设计上追求结构精简原则,以保证飞机质量的精准控制和服役可靠性。手柄传动机构的结构如图1所示。

图1 手柄传动机构结构示意图

手柄传动机构各组成零件的连接关系如图2所示。主要连接关系包括固定连接、转动连接和刚性接触3种。其中,固定接头与外壳、支架与弹簧、手柄与拨块、滑动推柱与金属丝之间均为固定连接,上述固定连接的零件之间无相对移动,在位移传递和受力分析过程中可视为整体;外壳与手柄、外壳与支架、角块与连接座之间均为转动连接,上述转动连接的零件之间一般以某一点位转动点可产生相对转动,以实现相应动作;拨块与滑动推杆、固定接头与滑动推柱、滑动推柱与连接座之间均为刚性接触,上述刚性接触的零件在手柄转动机构工作过程中会根据工作需要而存在间歇性接触关系。

图2 手柄传动机构主要组成零件连接关系示意图

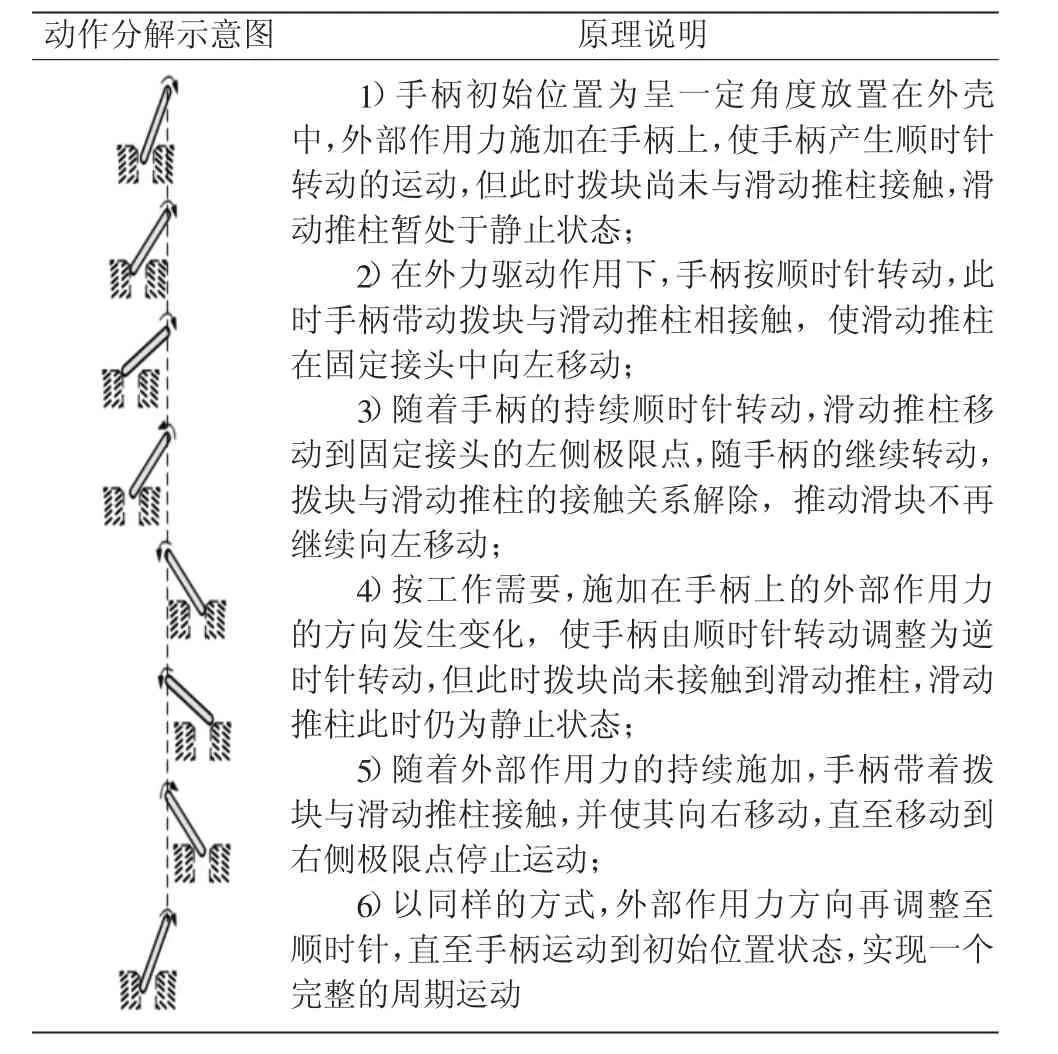

基于上述结构组成及连接关系,手柄传动机构的主要工作原理分解说明如表1所示。

表1 手柄传动机构主要工作原理分解说明

1.2 手柄传动机构关键零件确定

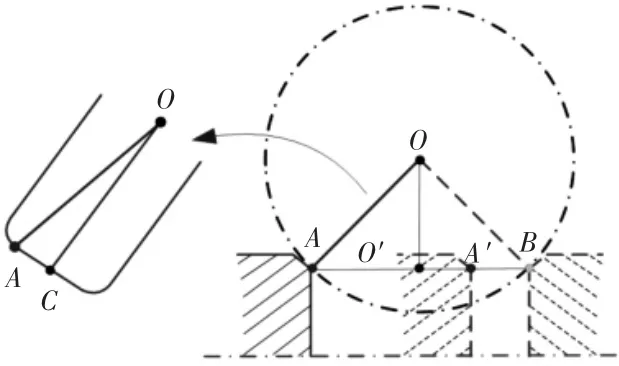

在手柄传动机构的设计要求上,滑动推柱的横向位移是该机构的重要指标,而从上述工作流程可以看出,滑动推柱的横向位移主要依靠手柄的转动产生,其原理示意图如图3所示,O点为手柄与外壳的转动点,A为手柄与滑动推柱在左极限处的接触点,B为手柄与滑动推柱在右极限处的接触点,A′为滑动推柱在右极限处时与B点相对应的位置,O′为OO′连线与AB连线的交点。从图3的位移产生原理示意图可知,手柄传动机构的核心运动部件是手柄和滑动推柱,二者的几何形状、零件尺寸和表面质量直接影响手柄传动机构能否按按照预期要求产生指定的横向位移,进而满足飞机操纵系统相关工作需要,其中,手柄零件毛坯状态为精铸件,大部分尺寸经过铸造后已满足设计要求,后续机加工序较少,经实际经验分析,手柄零件加工质量相对稳定,对手柄传动机构的工作质量稳定性影响较小,而滑动推柱零件毛坯状态为棒料,为满足工作需要,设计要求滑动推柱零件表面光滑且满足几何尺寸要求,该零件的产品质量问题较多,因此,结合工作原理和实际生产情况,将滑动推柱零件作为手柄传动机构的关键零件。

图3 滑动推柱运动位移产生原理示意图

2 滑动推柱零件机加方法

2.1 滑动推柱零件主要工艺流程

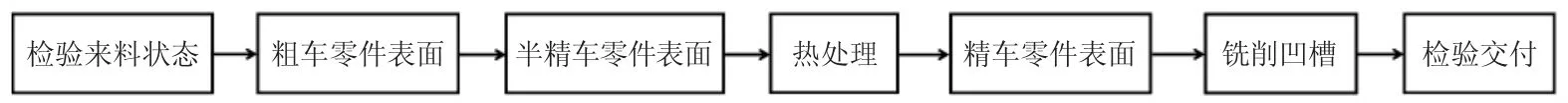

滑动推柱零件的材料为合金钢,毛坯状态为直径16 mm的棒料,要求滑动推柱零件加工后外圆直径尺寸为12 mm,同时要求表面粗糙度达到Ra0.8 μm,同时为满足服役强度需要,需要对滑动推柱零件进行热处理。滑动推柱零件的主要工艺流程如图4所示。

图4 滑动推柱零件主要工艺流程图

根据上述手柄传动机构工作原理可知,滑动推柱零件的外圆表面在工作中需要与固定接头内壁产生持续摩擦,其表面加工质量对工作指标的实现尤为重要,精车零件表面工序是保证滑动推柱外圆表面的最终工序,而滑动推柱零件在热处理后表面硬度显著提高,按传统的加工方法,零件外圆表面的精车加工质量难以保证,经常出现表面粗糙度不达标的现象,其根本原因是由于缺少科学有效的加工参数,为此,需要对滑动推柱零件精车工序的加工参数进行优化研究。

2.2 滑动推柱零件外圆精车加工参数确定

车削加工试验条件如下:机床选用台嵘6180型号的数控车床,并采用ER2018型号冷却液进行冷却,刀片选用东芝公司的金属陶瓷三角形的TNMG160402型号外圆车刀刀片,表面粗糙度测量设备选用马尔公司的Alicona型号多功能表面粗糙度测量仪。

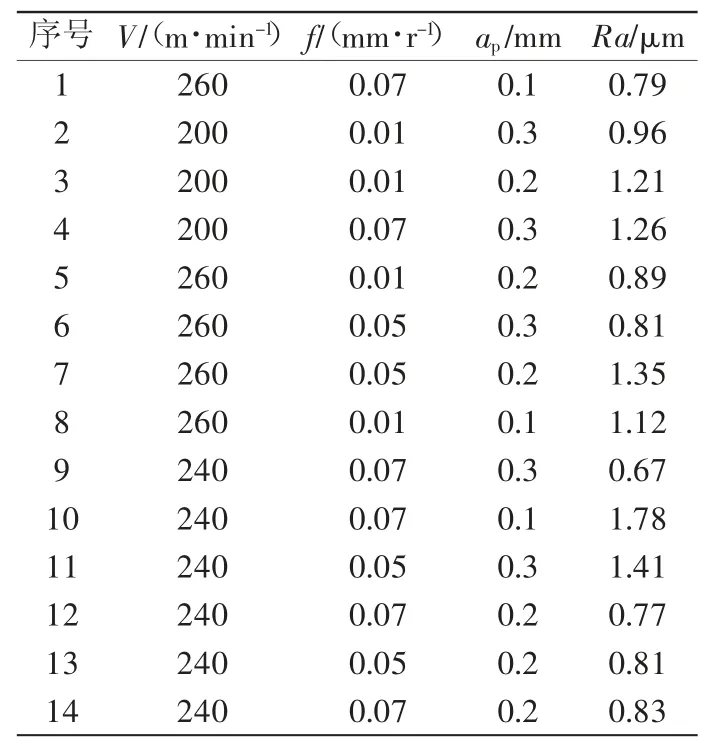

基于对车刀刀片性能和加工要求的综合分析,初步设定精车加工参数的取值范围为:切削速度V取200~260 m/min、进给量f取0.01~0.07 mm/r、背吃刀量ap取0.1~0.3 mm。采用中心复合法进行实际精车方案设计,设计结果及加工结果如表2所示。

表2 精车试验方案及加工检测结果

为探究精车工序最优加工参数,需建立表面粗糙度与车削加工参数之间的预测模型,响应面法具有计算方法简单、预测结果精确等优点,已广泛应用于各类实际工程中,因此采用响应面法。建立表面粗糙度与加工参数之间的回归模型:

式中:Ra为零件加工后的表面粗糙度,kii、kij、ki为系数,xi、xj为加工参数,k0、ε为常数项。

将表2的试验结果代入式(1)中进行计算,经整理后,表面粗糙度与精车加工参数的回归模型表达式为

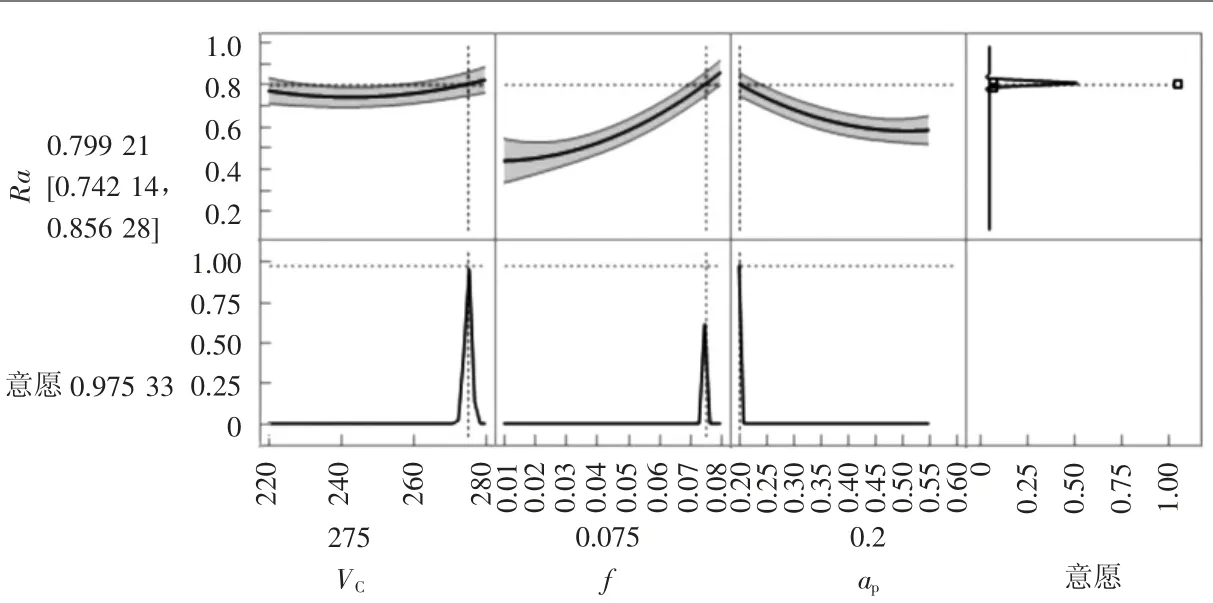

基于式(2),利用JMP软件以表面粗糙度Ra0.8 μm为目标进行最优加工参数计算,计算结果如图5所示。基于图5计算结果并综合实际加工效率情况和加工成本情况,确定最优车削加工参数为:V=260 m/min、f=0.07 mm/r、ap=0.2 mm,经实际车削加工验证,实测表面粗糙度为Ra0.78 μm,满足加工需求。

图5 基于JMP软件测算的最优参数计算结果

3 结语

1)本文以飞机操纵系统手柄传动机构为研究对象,完成对手柄传动机构工作原理的分析,并结合设计要求和实际生产情况,得出滑动推柱零件是手柄传动机构的关键零件。

2)通过对滑动推柱零件的工艺流程梳理和加工要求分析,确定精车工序是滑动推柱零件工艺流程的关键工序,并通过试验与计算相结合的方式得出最优精车加工参数,经实际加工验证满足设计要求。本文所提出的方法可有效指导生产实践,并为解决类似问题提供参考。