基于磨耗选设提高数控车削精度的分析

2014-12-02韩峰

韩峰

(杭州技师学院,杭州 311500)

0 引言

与传统普车切削加工相比,数控车削加工具有高精度、高效率、高柔性、质量稳定等特点。加工精度是数控车削加工中的主要指标之一,如何提高数控车削加工零件的尺寸精度是机床切削中的一项核心技术问题。尺寸精度的控制与工件材料、刀具的选用、切削用量的选取、工艺系统的刚性等多方面因素有关。数控车削加工零件时,磨耗的设置是常用的确保和提高尺寸精度有效方法之一。笔者多年从事数控专业教学,对提高工件加工精度作了实践与研究。以下从切削原理角度就怎样合理设置磨耗来提高工件车削质量,确保工件轮廓的尺寸精度谈谈自己的实践体验。

1 磨耗的设置方法对比解析

1.1 两种磨耗设置方法

数控车削加工中磨耗的设置应用通常有两种模式。

一种是单次设置磨耗法:对刀建立工件坐标系→运行程序,实现粗车、半精车加工→测量→根据测量差值设置磨耗→继续运行程序→完成精车。

另一种是双次设改磨耗法:对刀建立工件坐标系→预先设置磨耗→运行程序,实现粗、精车→测量→根据测量差值修改磨耗→从精车轮廓程序开始运行→完成精车。

1.2 两种磨耗设置应用例析

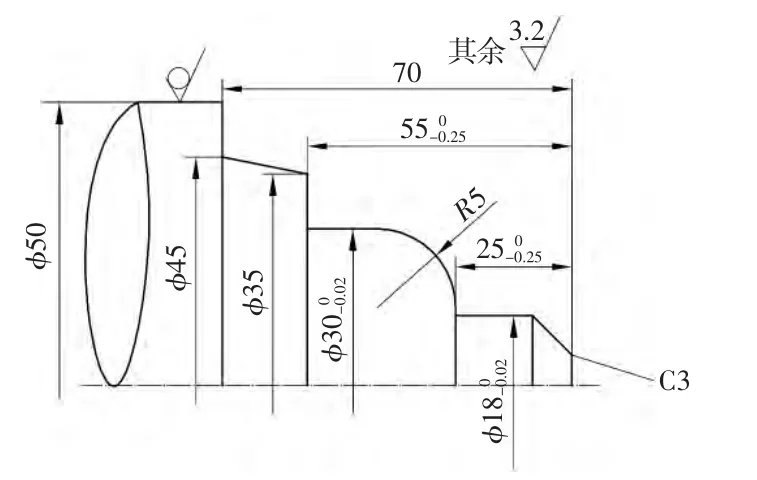

在数控车削加工中车螺纹、切槽,特形面车削等都会涉及轮廓加工。轮廓尺寸精度是工件精度的基础。以图1零件为加工对象,运用内、外径粗车复合循环指令G71 与精车指令G70 车削为例,选X 方向为研究对象对两种磨耗的设置方法进行对比解析。

图1

图2

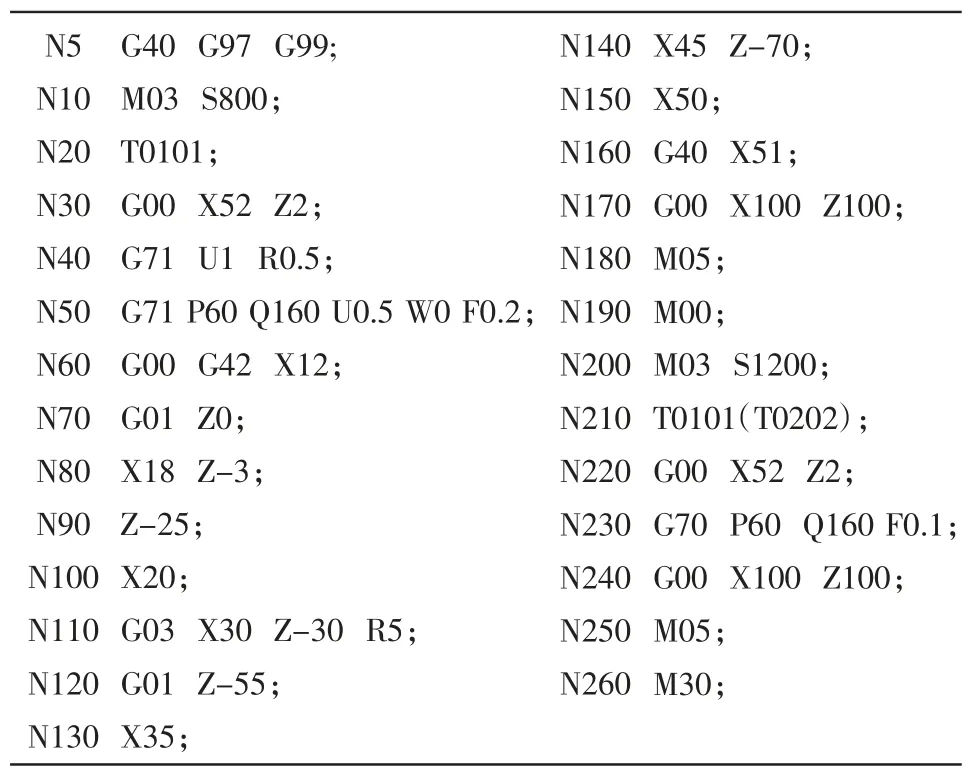

图1 加工参考程序如表1 所示。

先选单次设置磨耗法并进行分析:对刀→程序运行至M00→测量X 方向尺寸如φ18 处为φ17.7→设置X 方向磨耗为-0.2→启动循环完成精车。

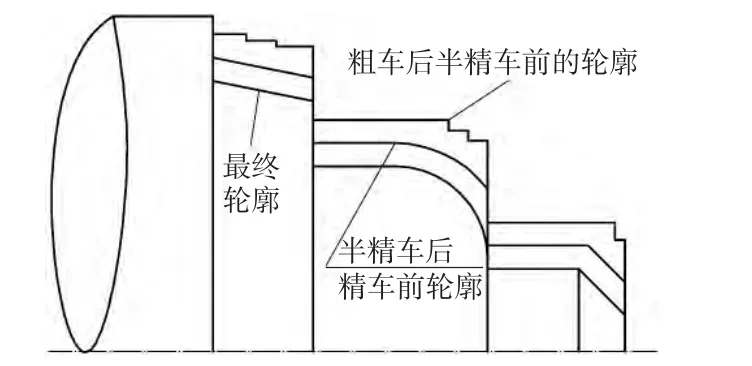

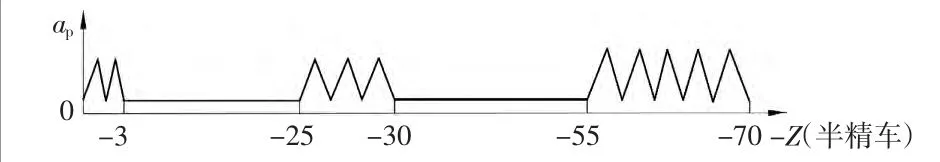

由于G71 粗车后的实际工件轮廓外形在微观下呈不平整状态,如图2 所示,这是半精车前的轮廓表面,即半精车的工作对象。半精车后表面的轮廓外形是平整表面状态,即平整表面是磨耗设置后的精车工作对象。由于磨耗设置前的半精车的切削对象是不平整表面,而磨耗设置后的精车的切削对象是平整表面,两者的实际切削深度ap在车削过程中的稳定性相差较大,如图3 所示,在这种平整度差异较大的情况下,由图3 可知,刀具在半精车切削过程中由于轮廓微观平整度变化大,由此产生的让刀程度也有波动,系统刚性弱化造成车削过程平稳性下降,致使工件尺寸精度与表面粗糙度都会有不同程度的劣性影响。而精车过程中切削深度ap值较为稳定,如图4所示,其切削工况与半精车工况相差甚远,所以磨耗设置的理论值很难达到预先估计的精车加工补差效果,对于尺寸精度要求较高的工件很难得到保证。如果M03 S1200 之后把T0101 改为T0202,即精车时换成精车刀,这时磨耗设置前的半精车与设置后的精车所用的刀具不同,使半精车与精车的车削工况上再添不相仿因素,使两次车削工况差距进一步加大,那么磨耗设置后的精车效果只会更难保证工件尺寸精度。如加工精度要求高,这种磨耗设置效果就不会很理想。

表1 图1 加工参考程序

图3

图4

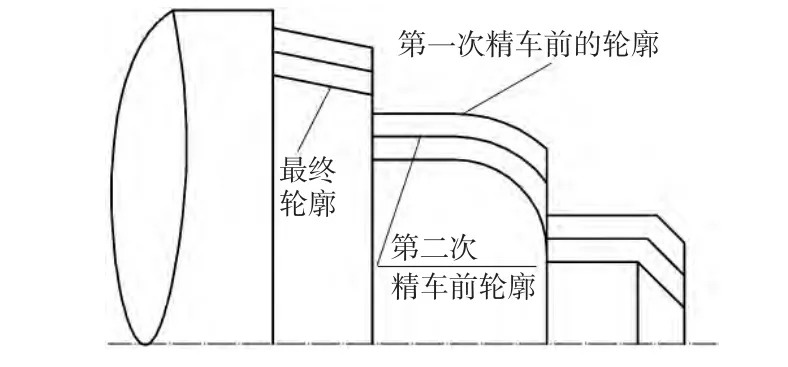

如选两次设改磨耗法,则程序可不变。具体如下:对刀→预设X 磨耗为0.5 mm→运行程序至M30 完成一次精车→测X方向尺寸如φ18处为18.7→修改磨耗为-0.7mm→光标移至M00 之后的M03 S1200→运行程序完成二次精车。第一次精车前轮廓外形与第二次精车前轮廓外形在微观下均属平整状态如图5 所示。车削对象都是平整状态轮廓,ap变动很小,如图4 所示,系统刚性稳定、切削过程平稳、最为重要的是这两次精车工况十分近似,磨耗测量推算的设改值能在第二次精车过程中实现预期补差效果,从而确保了尺寸精度,而且即使把M03 S1200 之后的T0101 改为T0202,也能达到同样的效果。因为第二次改磨耗前的精车已是T0202,改磨耗后从M03 S1200 开始运行,使用的还是T0202,用的是同一把刀,所以二次精车的工况没有出现新的差异,尺寸加工精度不会有多大影响。

图5

2 磨耗设置的选用及注意事项

单次磨耗设置的优点是设置只需一次,比较方便,不足之处在于对精车尺寸精度的控制效果不理想,特别是锥面与圆弧面的加工,如有换刀,则更不利。它适用于尺寸精度要求不高,不需要更换刀具的车削加工,从加工指令应用上讲相对适用于G90、G73 与G70 的加工,两次设改磨耗法虽然要设置两次磨耗,但它能有效确保精车尺寸精度,而且通用的轮廓车削指令如G90、G71 与G70,G73 与G70 都适用。

值得注意的是为了更有效确保精度,在使用两次设改磨耗法时,第一次设置磨耗的数值最好与精车余量相近,以使二次改动磨耗后的实际切削程度与第一次精车余量尽可能接近,这样不但两次精车的ap稳定性好,而且ap大小也相近,从而使两次精车工况更为接近,更能确保加工精度。

总之,磨耗设置尽可能使最后两次精车的ap波动小,且数值接近,使用刀具等综合车削条件尽可能一致或相仿,以利于工艺系统刚性稳定,进而为提高尺寸精度提供保障。

[1]王启仲.金属切削原理与刀具[M].北京:机械工业出版社,2008.

[2]张维纪.金属切削原理与刀具[M].杭州:浙江大学出版社,2005.

[3]FANUC Series Oi Mate-TC 操作说明书[M].