三弧段与四弧段等距型面联接接触应力分析

2023-12-29孙红晖黄树涛

孙红晖,黄树涛

(沈阳理工大学 机械工程学院,沈阳 110159)

0 引言

等距型面,即指联接处的截面廓形曲线上任何两条平行切线间的距离都相等。与传统的键联接相比,等距型面联接的结构没有形状突变,明显减小了应力集中,通过其非圆异形截面的轴与轮毂联接来传递转矩;在型面轴与轮毂的联接中可以选择间隙配合、过渡配合及过盈配合;在生产制造上,目前可以应用数控加工[1]和正交车铣[2]等加工方法完成,可减少生产成本。由于型面联接适用于承载大、传递转速高并且可以满足高精度要求或者安装空间小的地方[3],国外的一些精密机床上应用颇多。作为传动装置的联接部分,也可应用于汽车传动轴联接、石油钻杆接头、特定的医疗器械联接部分等,在国内的一些大型矿山机械、农用机械中也有很多应用[4]。为研究型面联接结构的真实应力分布,国内外学者进行了很多尝试,在对接触应力的分布采用假设的前提下,应用边界元与有限元方法得出的应力分布规律基本一致[5],应用二维1/3型面联接模型进行静态联接特性分析,得出应力呈三角形分布规律[6],优化三弧段等距型面廓形曲线小圆弧段的形状,以减小接触应力[7]。本文分别分析了三弧段与四弧段等距型面联接接触应力的分布规律,通过改变转矩、偏心距、摩擦因数及配合间隙,分析联接表面接触应力的变化规律,为等距圆弧型面联接的应用推广提供参考。

1 有限元模型的建立

1.1 等距多边形的数学表达

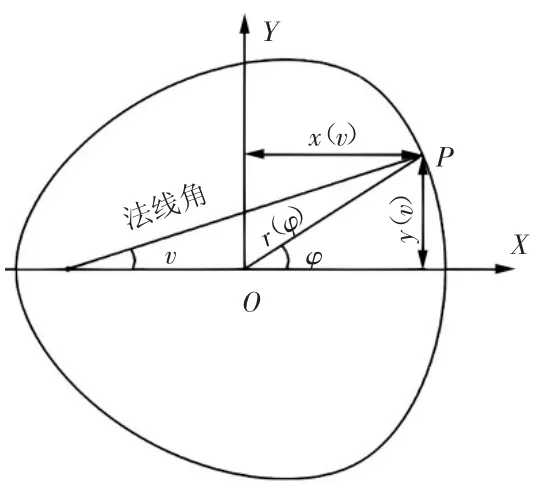

等距多边形廓形曲线是外延曲线的一种特殊形式,形成过程为一个动圆绕着一个定圆无表面滑动地做旋转运动,动圆内距离动圆圆心固定距离为e的点P所形成的曲线就称为外延曲线,因为动圆、定圆半径及距离e的不确定性,所形成的外延曲线是无限的,当选取的参数使得外延曲线不具有凹凸的分支,且选取的距离e和动圆半径与动圆半径之和为有限的,并与所形成的外延曲线平行,则称此时得到的曲线为等距多边形廓形曲线。任何一条等距多边形曲线都可由同一个数学公式表达,图1给出了三弧段等距廓形曲线的数学描述。

图1 三弧段等距廓形曲线的数学描述

等距多边形的直角坐标参数方程表达式为:

极坐标参数表达式为:

式中:dm为轮廓的公称直径,e为偏心距,n为圆弧个数,参数v(0≤v≤2π)为轮廓的生成变量,并且与轮廓上每个点的法线与X轴的角度相同。

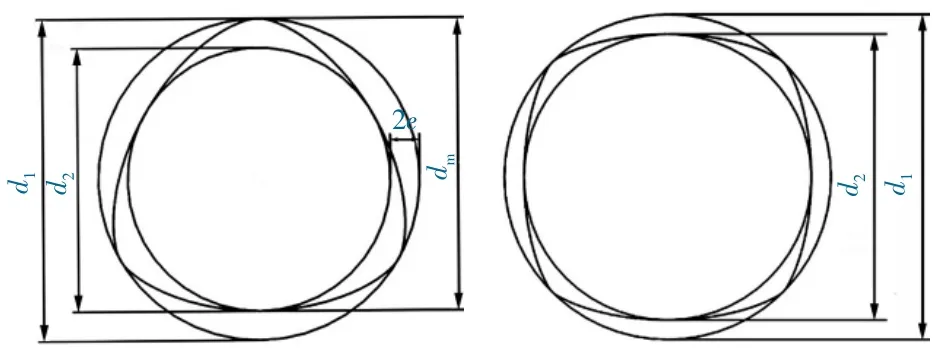

图2所示为三弧段与四弧段等距型面廓形曲线,图中d1、d2分别为廓形曲线的外切圆与内切圆的直径。

图2 三弧段与四弧段等距型面廓形曲线图

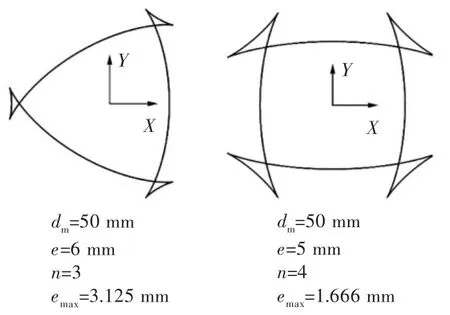

对于等距圆弧多边形廓形曲线来说,根据联接所需场合,首先要确定轮廓曲线的公称直径,然后再选取n的值,在公称直径与n值确定后,为使得廓型曲线是一个光滑完整的闭合曲线,偏心距e的取值也将被限制,取值超过最大偏心距的范围将得到图3所示的曲线,这样的曲线无法作为型面联接轴与轮毂的截面曲线,偏心距的最大值计算公式为

图3 等距廓形曲线特例

因此满足用于等距型面轴与轮毂的廓形曲线的偏心距取值范围为0≤e≤emax。

1.2 等距圆弧型面联接有限元模型建立

为了更加真实地模拟等距圆弧型面轴与轮毂联接的工作状态,分别建立三弧段与四弧段等距型面联接的三维模型进行有限元分析。为了将两种联接进行对比分析,公称直径都取50 mm,三弧段偏心距取2.5 mm,四弧段偏心距取1.6 mm,此时四弧段的偏心距为该公称直径下所能取得的最大值,轮毂外径取80 mm。

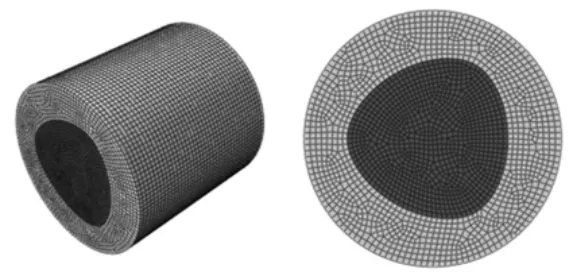

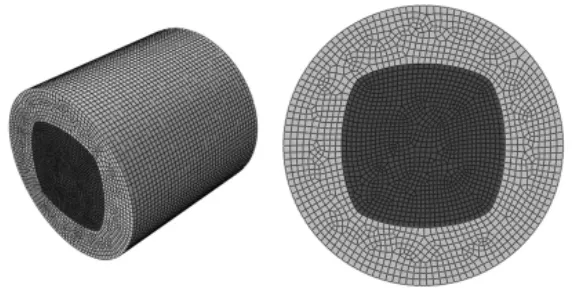

首先建立有限元模型,已知廓形曲线的参数方程,在绘图软件UG中,通过输入表达式来生成规律曲线,然后进行拉伸,即可完成建模。再将建好的模型导入有限元分析软件ABAQUS中,进行有限元模型的建立,在ABAQUS中分别对两种联接的模型进行网格划分,网格类型选择六面体8节点缩减积分单元C3D8R,六面体单元在计算分析中比四面体单元抗网格畸变的能力强,计算精度高,并对联接处的型面进行网格加密,三弧段等距型面联接共划分出88 022个单元,97 036个节点,四弧段等距型面联接共划分出89 560个单元,98 523个节点,得到的有限元模型如图4、图5所示。

图4 三弧段等距型面联接有限元模型图

图5 四弧段等距型面联接有限元模型图

1.3 ABAQUS仿真条件设置

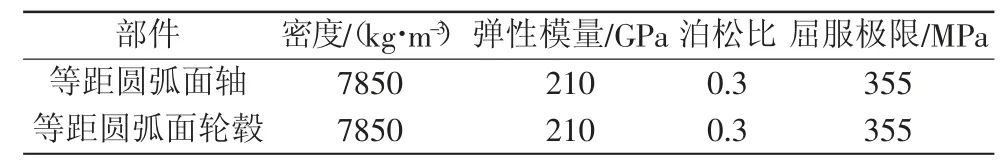

等距圆弧型面轴与轮毂联接在传递转矩时,通过型面轴外表面与轮毂内表面之间的相互挤压来完成转矩的传递,在ABAQUS里的相互作用模块需要定义型面轴的外径表面与轮毂内径表面的面-面接触,选取轴的外表面为主表面,轮毂内表面为从表面,在接触属性中进行表面的力学设置,切向选择罚定义摩擦因数,法向选择“硬”接触。等距圆弧型面联接作为轴与轮毂联接的接头,轴与轮毂的材料采用45钢,具体的材料性能参数如表1所示。

表1 等距型面轴与轮毂材料参数

为模拟真实的轴与轮毂的联接状态,把轮毂作为主动件(即转矩输入端),带动型面轴工作,由于在ABAQUS软件中无法将速度、力及力矩直接加载在模型表面上,所以在轮毂表面建立RP点,通过点与面的耦合命令,将转矩加到RP点上,即等效为加载在整个轮毂上,在RP点施加使得轮毂绕轴向旋转的转矩,转矩输出端的型面轴的端面固定。

2 仿真结果分析

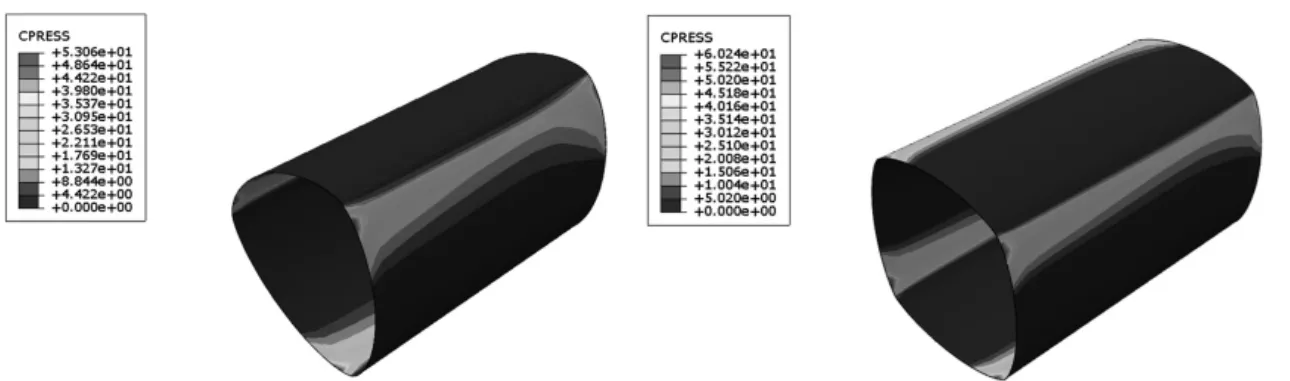

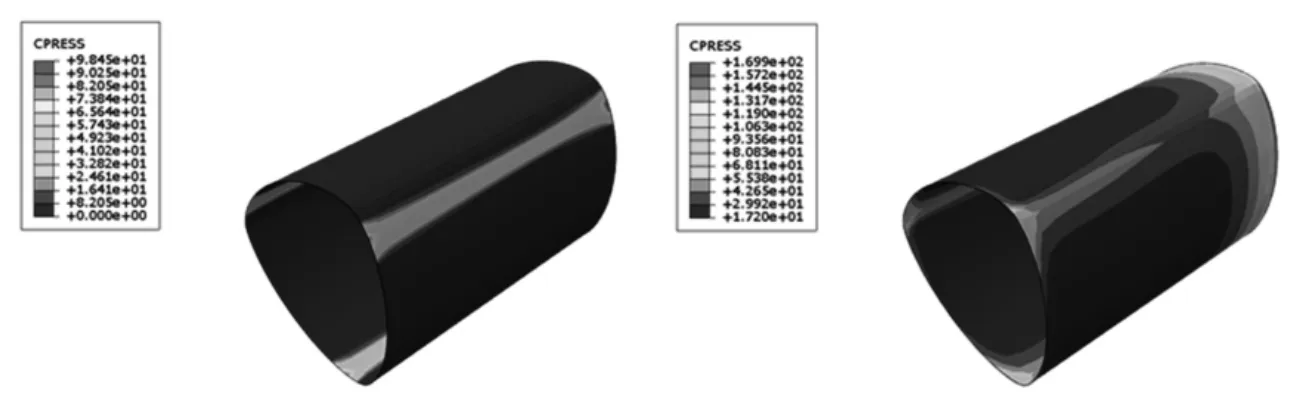

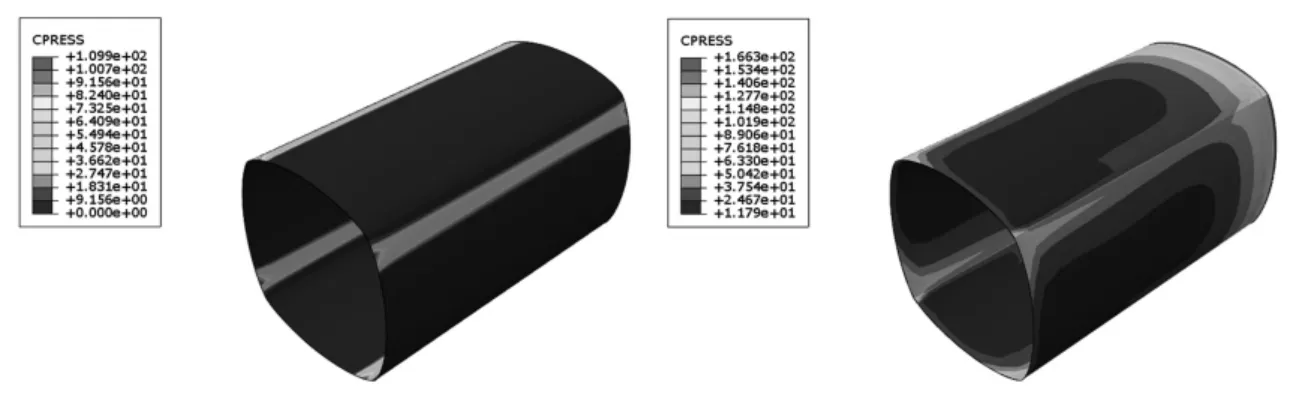

首先在无间隙配合时,分别对两个轮毂施加500 N·m的转矩,联接表面无摩擦时钢对钢摩擦因数取0.1,得到的两种联接的接触应力分布云图。如图6所示,联接表面的接触应力沿着廓型曲线呈周期性分布,周期数即为圆弧个数,接触应力在转矩输入输出端小圆弧与大圆弧联接处数值较大,可以理解为轴与轮毂的初始接触点处,轴向远离初始接触点处的接触应力分布较为均匀,接触应力在周向远离初始接触点接触应力减小。采用无间隙的联接方式,从云图中可见,接触应力的分布只占整个型面的部分区域。

图6 接触应力分布云图

2.1 偏心距对接触应力影响

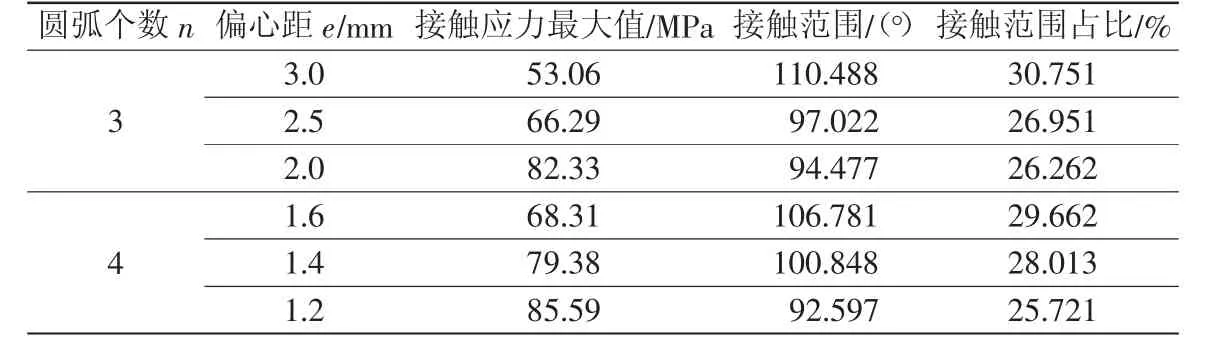

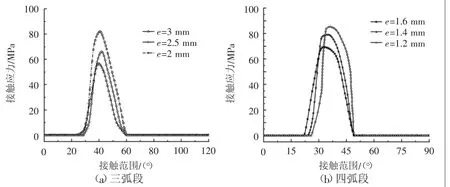

偏心距的改变直接影响廓形曲线形状,其他条件保持不变,只改变廓形曲线的偏心距进行仿真,得到的两等距型面联接表面接触应力如图7和表2所示。

表2 不同偏心距接触应力最值及分布范围

图7 接触应力随偏心距变化分布曲线

图7左右两侧分别为三弧段与四弧段1/3和1/4联接表面接触应力随偏心距变化曲线图,图中横坐标为廓形曲线对应的极坐标角度(接触范围),纵坐标为最大接触应力,可以看出,等距圆弧型面联接的接触应力随着偏心距的减小而增大,接触范围随着偏心距的减小而有所减小,相同公称直径的四弧段的接触应力大于三弧段的接触应力。

2.2 转矩及表面有无摩擦对接触应力的影响

当等距圆弧型面联接传递转矩时,联接面的接触应力和摩擦力共同决定着所传递的转矩,接触应力是联接表面一切应力的来源之一,也是决定着型面联接承载能力的重要因素之一。理论上计算接触压力的方法都是理想状态下,需要假设很多条件,实际上等距型面联接只有摩擦力和接触应力来传递转矩,可以根据下列公式计算:

式中:Ff为摩擦力,Fn为法向的接触力,其中Ff=fFn,f为联接表面的摩擦因数;hf为摩擦力对轴心的力臂,hn为接触力对轴心的力臂,即偏心距。

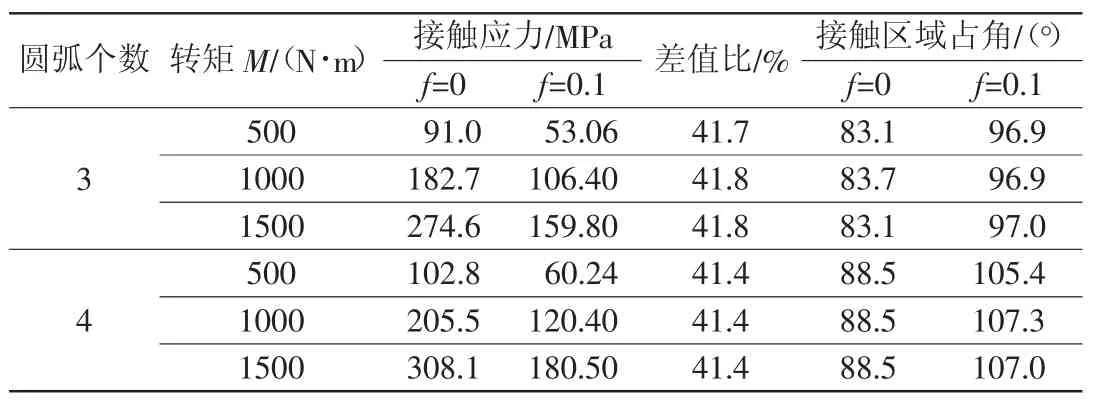

其他条件不变,设置摩擦因数为0.1 及无摩擦时,转矩设置为500、1000、1500 N·m对轮毂进行加载,得到的两联接接触应力分布如图8所示,最大接触应力及分布范围如表3所示。

表3 不同转矩及摩擦接触应力最值及接触范围

图8 接触应力随转矩及表面摩擦变化曲线

图8所示曲线左右侧分别为三弧段与四弧段加载不同转矩及表面有无摩擦时的接触应力分布曲线,根据曲线及表中数据可以看出:接触应力随着转矩的增大而明显增大;传递相同转矩时,表面有摩擦时的接触应力比表面无摩擦时的最大接触应力小,并且在传递相同转矩时,有摩擦联接的接触范围比无摩擦联接的接触范围要大一些,有摩擦与无摩擦时接触应力的差值比接近42%,也就是说,摩擦力在传递转矩时占了42%;从联接表面的最大接触应力的数值来看,三弧段要小于四弧段的最大接触应力,三弧段等距型面联接的承载能力更强一些。

2.3 配合间隙对接触应力的影响

等距圆弧型面轴与轮毂可以采取间隙配合、过渡配合和过盈配合进行联接。由于等距圆弧廓形曲线是由小圆弧和大圆弧相切光滑联接而成,轴与轮毂小圆弧和大圆弧的公差共同决定了等距型面联接公称直径的公差带,公差的选取可以采取国家标准推荐的轴与孔的常用配合,优先采用基孔制[10]。本文选取的等距圆弧面轴与轮毂的公称直径均为50 mm,间隙配合采用H7/f6的配合方式,孔的基本尺寸为50~50.03 mm,轴的基本尺寸为49.951~49.97 mm;过盈配合采用H7/n6的配合方式,轴的基本尺寸为50.02~50.039 mm。等距圆弧型面联接的配合间隙为型面轮毂与型面轴廓形曲线的公称直径之差,所以在分析配合间隙对等距圆弧型面联接接触应力影响时,在确定型面轮毂的公称直径后,改变型面轴的公称直径,完成三维建模,通过等距圆弧型面联接来实现等距型面轴与轮毂在不同的配合间隙下工作。

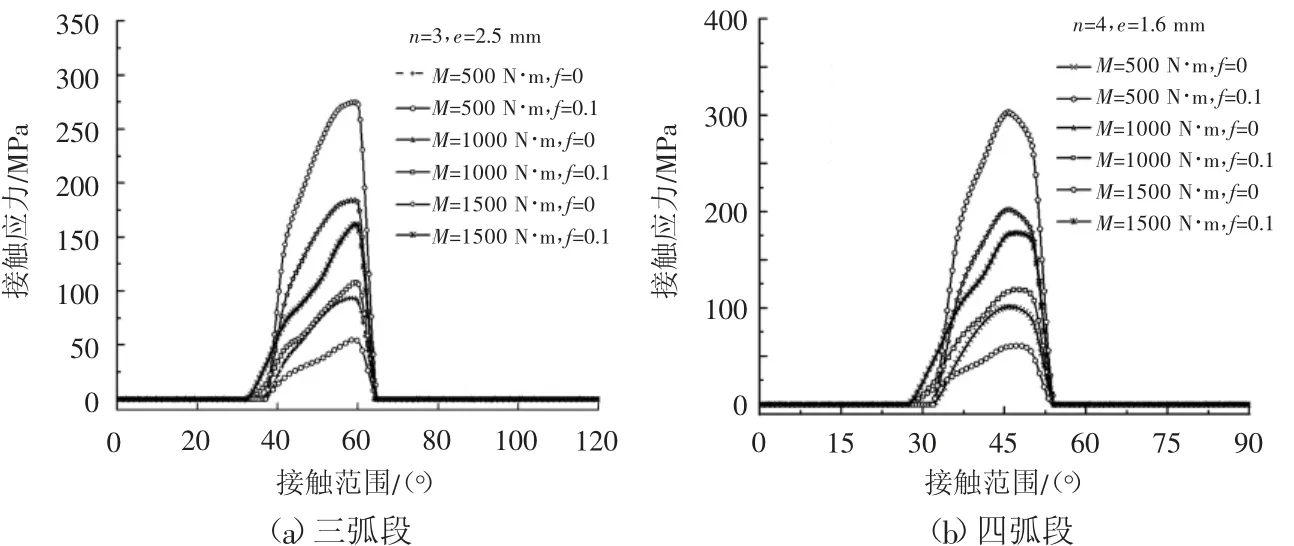

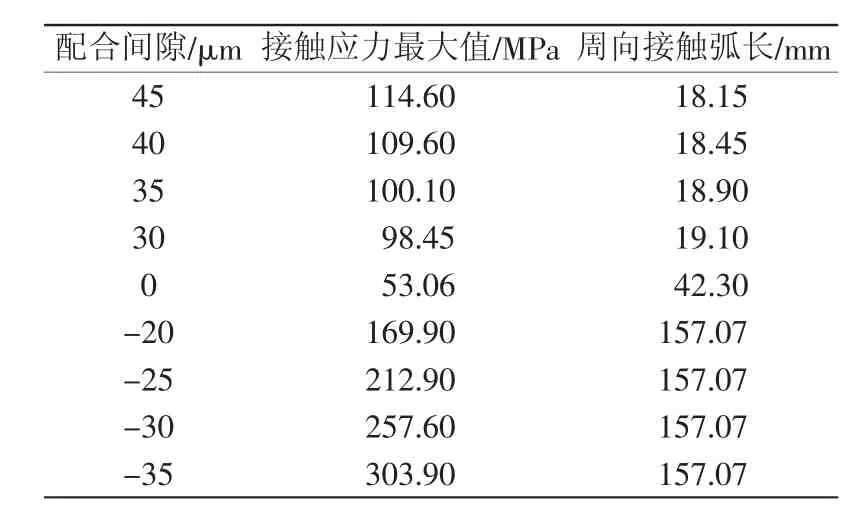

对轮毂施加转矩500 N·m,联接表面摩擦因数为0.1时,得到不同配合间隙时,三弧段与四弧段联接的接触应力云图如图9、图10所示,间隙配合时的接触范围明显变小,最大接触应力出现在转矩输入与输出端的轴与轮毂初始接触点;过盈配合时接触应力遍布整个型面,且最大接触应力出现在转矩输入端的大圆弧面。

图9 三弧段间隙及过盈配合接触应力云图

图10 四弧段间隙及过盈配合接触应力云图

三弧段、四弧段在不同配合间隙时得到的最大接触应力及接触弧长如表4、表5所示。从表4、表5中的数据得知,最大接触应力随着配合间隙的增大而增大,且接触弧长也随之减小,最大接触应力随过盈量的增加而增大,无间隙配合及小间隙配合时的最大接触应力相对较小,而四弧段的接触应力仍大于三弧段接触应力。

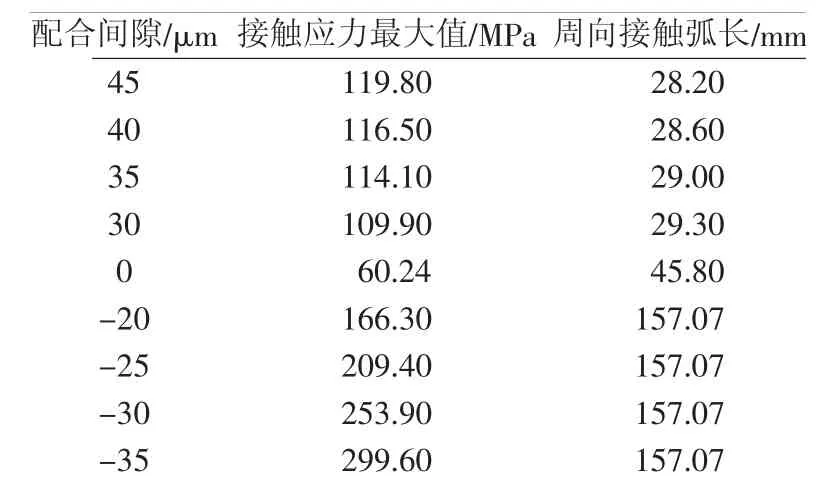

表4 不同配合间隙三弧段接触应力最大值及接触弧长

表5 不同配合间隙四弧段接触应力最大值及接触弧长

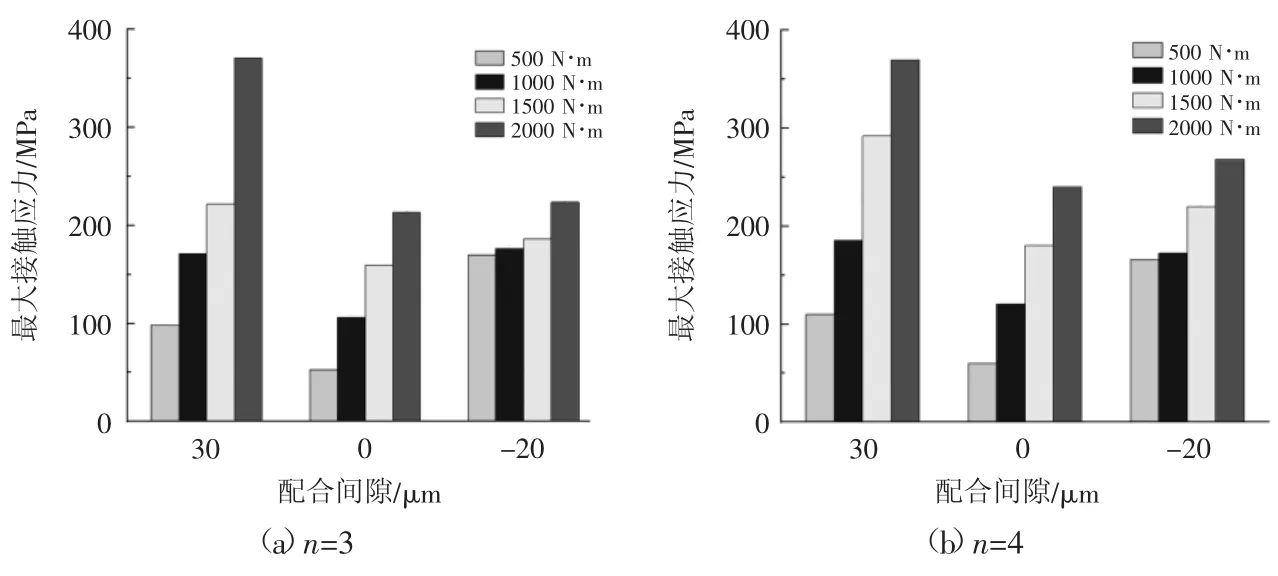

选取小间隙、小过盈及无间隙,分别加载不同转矩后进行分析,得到图11所示2种联接的最大接触应力随转矩及配合间隙变化柱形图。当转矩增大时,间隙配合时的最大接触应力大幅增加,远远超出过盈配合时的最大接触应力;当转矩增大时,无间隙和过盈配合的最大接触应力随之增大,增幅比间隙配合时小很多;传递大转矩时,宜采用过渡或过盈配合,三弧段等距型面联接的接触应力比四弧段等距型面联接的接触应力小。

图11 不同转矩及配合方式最大接触应力柱形图

3 结论

本文通过对相同公称直径的三弧段与四弧段等距型面联接三维模型进行接触应力的对比分析,得出以下结论:1)三弧段与四弧段等距型面联接表面接触应力沿着廓形曲线呈周期性分布,周期数为圆弧个数,接触应力随着偏心距的增大而减小,接触范围随之增大,在条件允许的情况下,应尽量增大偏心距;2)等距圆弧型面联接表面接触应力随传递转矩的增大而增大,摩擦力的存在大大减小了接触应力,提高了联接的承载能力;3)在传递小转矩时,等距圆弧型面联接宜采用小间隙或无间隙配合,既能满足装拆方便的要求,承载能力也比较强;传递大转矩时,宜采用过盈或无间隙;4)相同公称直径的三弧段与四弧段等距型面联接,三弧段能取得更大的偏心距的值,承载能力比四弧段联接强。