研磨SiCp/Al复合材料微弧氧化膜的有限元仿真研究

2023-12-29王政棋于晓琳黄树涛许立福张玉璞刘成炜

王政棋,于晓琳,黄树涛,许立福,张玉璞,刘成炜

(沈阳理工大学 机械工程学院,沈阳 110159)

0 引言

由于SiCp/Al复合材料的耐疲劳性优异,且具有低热膨胀系数、较高的比刚度和比强度,以及良好的耐磨损性等性能[1-2],因此在近些年得到广泛关注。通过精密、超精密加工获得的SiCp/Al复合材料零部件被广泛应用于卫星轴承/天线、激光反射镜、惯性导航系统等[3]。现阶段SiCp/Al复合材料的应用往往对其表面精度的要求很高,而SiCp/Al复合材料各向异性,直接加工很难保证其精度,SiC增强颗粒与Al基体的性质差异巨大,因此在加工SiCp/Al复合材料时为了保证其加工表面的完整性,使用何种方式对SiC增强颗粒延性去除就显得尤为重要[4]。于是提出通过对SiCp/Al复合材料表面进行氧化处理,在表层形成氧化陶瓷膜,从而在SiCp/Al复合材料研磨表层建立SiC颗粒增强相与Al合金基体相同性耦合去除的力学条件。SiCp/Al复合材料微弧氧化膜为氧化铝陶瓷是硬脆性材料,国内外多位学者利用理论分析和有限元仿真等方法,对SiCp/Al复合材料微弧氧化膜相似材料的去除机理和其延性去除的力学条件等进行了大量的研究。其中Lambropoulos[5]的研究结果表明增加延性系数亚表面裂纹深度随之增大。李圣怡等[6]通过研究得出研磨时亚表面的损伤深度随着磨粒粒度、压强以及研磨盘的硬度增大而增大,随着研磨液浓度及研磨速度的增大而减小;其中磨粒粒度的大小对研磨后亚表面损坏的深度影响效果最大,其次为研磨的压强,而其他3种因素对研磨时亚表面的损伤的深度影响较小。胡珊珊等[7]通过研究得出加工参数对表面形貌及切削力的影响为:材料>切深>进给速度。张珂等[8]研究得出在研磨过程中研磨盘转速和压力对陶瓷表面质量影响较大。刘伟等[9]研究得出,随着磨粒切削速度的上升,法向和切向切削力减小;随着磨粒的切削深度的增加,磨粒的切向和法向切削力增大。胡浩[10]通过仿真与实验得出磨粒的切削力随着磨粒磨削速度的增加与磨粒最大切厚的减小而有效地降低。

本文将通过使用ABAQUS有限元的仿真方式进行研究验证,通过改变工艺参数(研磨压力、金刚石磨粒粒度、研磨速度)研磨SiCp/Al复合材料微弧氧化膜层,分析氧化陶瓷膜表面应力情况,以及工艺参数对研磨时切削力的影响,为研磨加工脆硬性质材料研磨加工提供参考依据。

1 单磨粒研磨仿真模型的建立

由于SiCp/Al复合材料微弧氧化膜的主要成分为氧化铝陶瓷膜层与SiC颗粒,为脆硬材料,于是选用Johnson-Holmquist ceramic(JH-2)作为材料的本构模型,JH-2模型是在JH-1模型的基础上改进而来的,用来模拟脆性材料的应变率效应,以及在高压高应变率条件下发生大变形时的材料强度变化、材料的损伤与劣化效应等力学行为[11]。

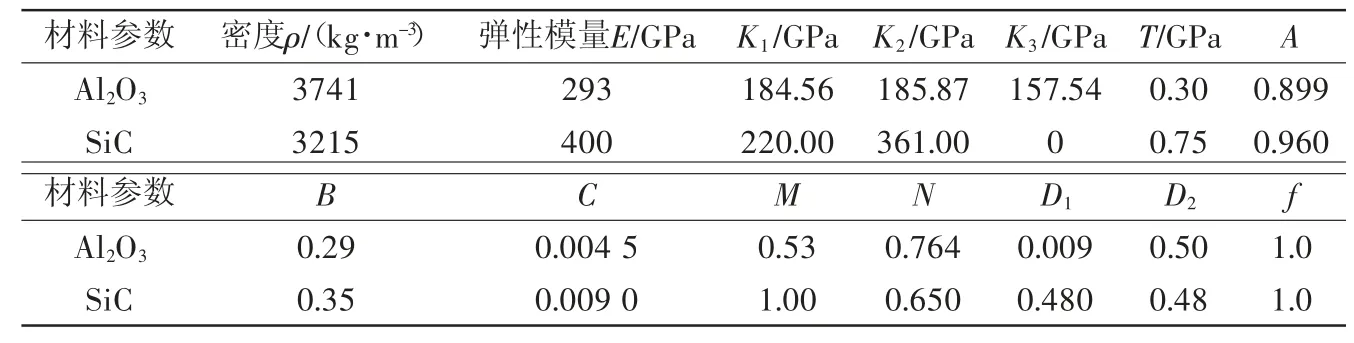

SiCp/Al复合材料微弧氧化膜材料JH-2本构模型参数与SiC颗粒材料JH-2本构模型参数如表1所示。

表1 仿真材料本构JH-2材料参数

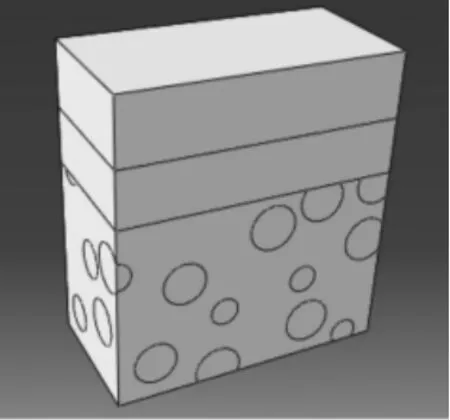

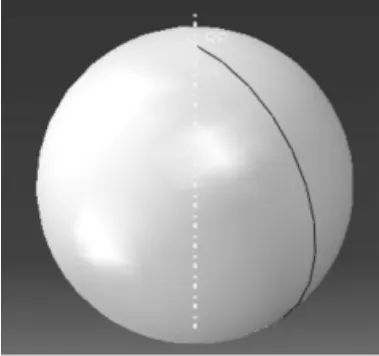

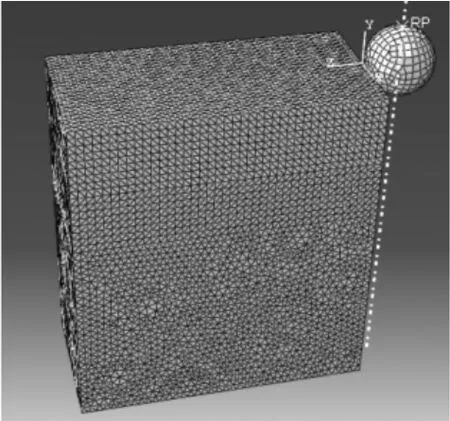

由于SiCp/Al复合材料由Al基体和SiC颗粒组成,所以,在建模时为了准确表示碳化硅颗粒位置,在铝基体内按照SiC体积分数建立碳化硅颗粒,使用MATLAB软件进行编程,在指定的空间里生成互不干涉的随机的空间坐标来确定碳化硅颗粒的位置,其上层为SiCp/Al复合材料微弧氧化膜26 μm(疏松与致密两层氧化铝薄膜,两层膜的材料本构相同),下层则是SiCp/Al复合材料,工件的模型如图1所示。工件尺寸为60 μm×30 μm×66 μm。而在单颗磨粒切削仿真中,磨粒形状多选用球体[12]、圆锥体[13]等几何体进行模拟,于是为了更为直观地表示仿真结果,在本文中选用球型磨粒(如图2)。

图1 单磨粒仿真工件

图2 单磨粒仿真刀具

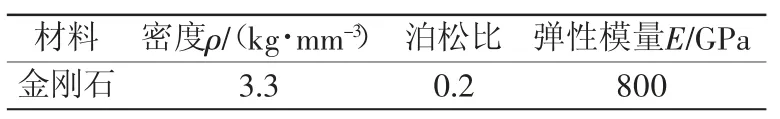

单磨粒切削可以视作对工件材料的局部加工,因此可以结合圣维南原理[14],工件被加工时其应变和应力都只集中于材料的被加工区域,而距离材料加工点较远位置的应力和应变会变得极小,甚至接近于零。因此,为了提高仿真的效率,同时保证仿真的正确性,只对工件的加工区域网格进行密集划分。由于氧化铝陶瓷的屈服强度和弹性模量远远小于金刚石,磨粒在仿真的过程中变形很小,为了减少ABAQUS仿真实验所用时间,便不考虑磨粒的变形与磨损,将其视为刚体,表2所示为磨粒的材料参数。

表2 金刚石磨粒材料参数

采用ABAQUS建立单磨粒研磨模型,如图3所示。在研磨加工的过程中,磨粒自由运动切削工件,但磨粒与工件接触的实际长度远远大于磨粒对工件的切削深度,便将这个过程简化为磨粒沿直线切削工件。由于在研磨实验中,一般将工件固定在夹具上,所以在仿真中将工件底部做全固定,限制6个方向自由度。磨粒设置为刚体,限制除z方向外的其他5个自由度。使磨粒沿着z轴做研磨工件的运动。磨粒与工件采用面-面接触,接触设置摩擦为罚摩擦,摩擦因数设置为0.1。在网格划分方面,由于材料模型为复合材料模型,为了网格过渡更加完整,采用四面体划分方式,节点总数为44 345个,单元个数为244 653个。提交作业时,先建立job,然后导入工作目录,生成inp文件,工件材料本构模型Johnson-Holmquist ceramic(JH-2)模型在inp中进行修改,修改完成inp文件后,提交仿真,得到结果。由于氧化铝陶瓷的热膨胀系数较小,力学性能稳定,而且单颗磨粒研磨时磨粒与工件的接触面积极小,磨粒与工件的接触时间极短,远远小于磨粒转动一周的时间,因此在研磨过程中产生热量极少,于是便不考虑温度的变化对单颗金刚石磨粒研磨氧化铝陶瓷薄膜的影响。

图3 单磨粒研磨仿真模型

在仿真进行时磨粒沿着z轴做直线研磨工件的运动。本文采用单因素的方式,选取不同的工艺参数,磨粒粒度W为0.5、2.5、5.0、14.0 μm,研磨压力F为0.2、0.4、0.6、0.8 N,研磨速度v为240、300、360、420 r/min,进行单磨粒研磨仿真。

2 仿真结果与分析

2.1 单磨粒研磨SiCp/Al复合材料微弧氧化膜表面应力分析

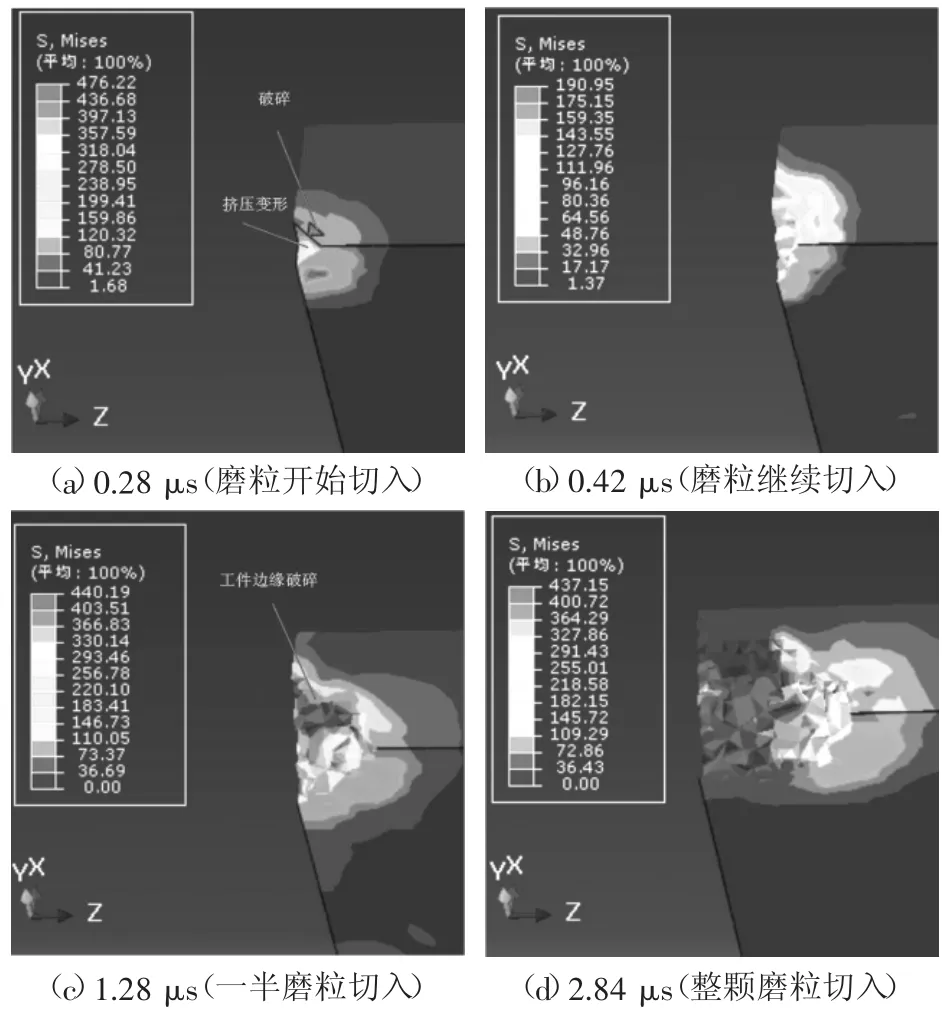

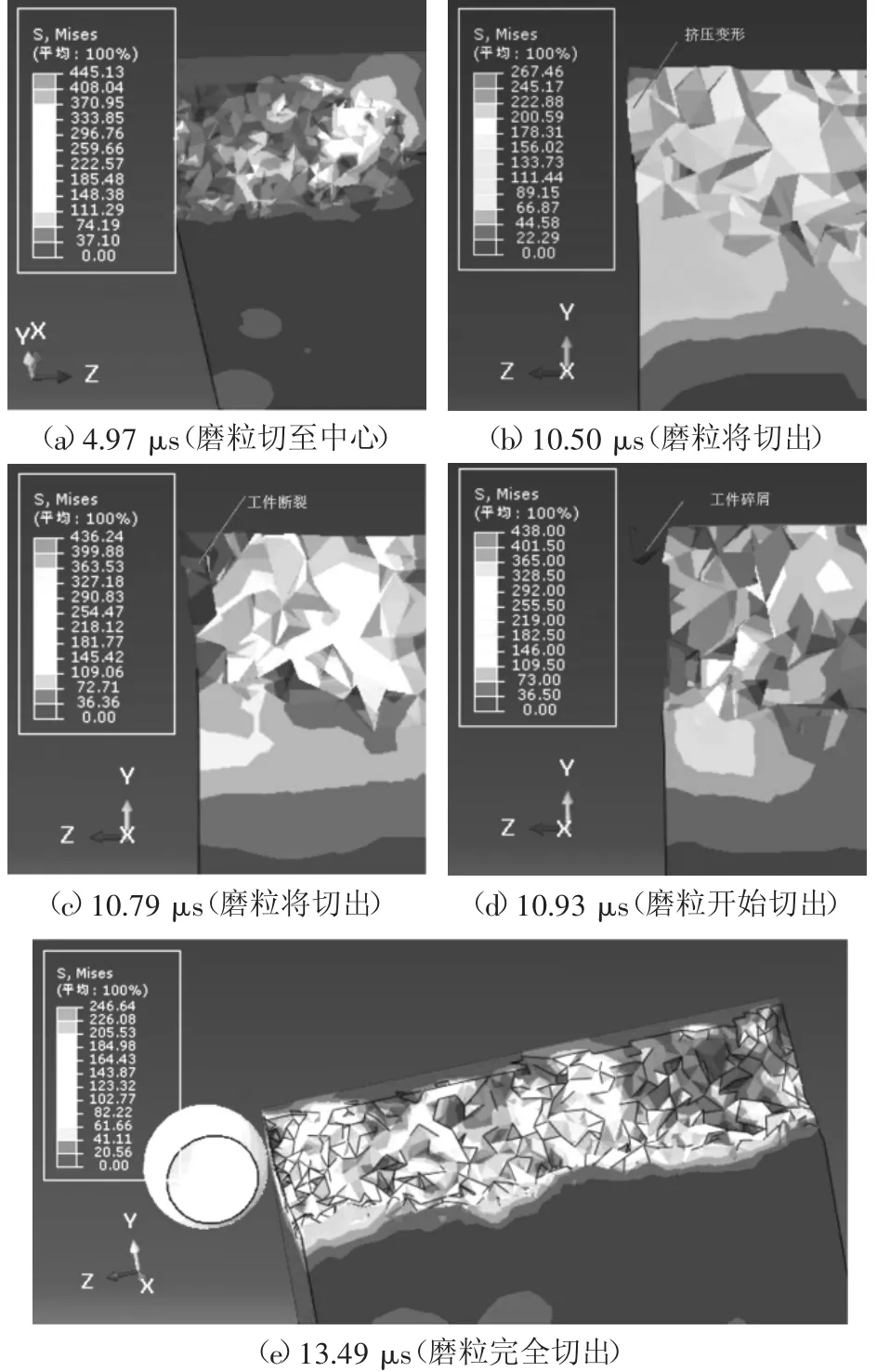

单颗金刚石研磨SiCp/Al复合材料微弧氧化膜时,随着金刚石磨粒研磨运动的进行,工件材料不断发生变形破坏,其去除的方式与其应力所产生的区域也在不断地发生变化,因此根据时间截取工件发生形变时的应力云图,在仿真工艺参数为磨粒粒度W为14 μm,研磨压力F为0.4 N,研磨速度v为360 r/min时的工件变形与应力云图,如图4、图5所示。从图4(a)能够看出,此时磨粒刚刚开始对工件进行研磨运动,由于磨粒的挤压作用,工件与磨粒的接触位置产生了微小的变形,此时材料处于弹-塑性形变的阶段,随着研磨的继续进行,工件由于磨粒的挤压发生破碎,此时应力最大的位置为磨粒切入点的下方,为476.22 MPa。随着磨粒不断切入工件,工件接触应力随着磨粒研磨工件,而发生侧面向底部沿着磨粒切入方向的扩展,此时最大的应力出现在磨粒与工件接触位置(如图4(a)~图4(d)),而图4(b)的最大应力偏小,是由于在磨粒切入工件时,工件表面发生塑性变形,导致应力变小。当磨粒整个切入工件时,应力沿着磨粒的研磨方向进行拓展,仅仅有很小的应力向工件下方拓展(如图5(a))。当磨粒开始切出工件,会发现工件先由于挤压而发生塑性变形,然后工件发生断裂破碎,随后磨粒前端切出工件。如图5(b)~图5(d)所示,工件表面所受应力继续沿着磨粒的前方、侧面和底部扩展,此时最大的应力一般是由磨粒的挤压导致工件内部产生的应力。当磨粒完全切出工件后,磨粒和工件不再进行作用,由图5(e)可以看出在其表面有一定范围的残余应力。

图4 单颗磨粒切入过程工件变形及应云图

图5 单颗磨粒切出过程工件变形及应力云图

单颗金刚石磨粒研磨SiCp/Al复合材料微弧氧化膜的研磨过程中,工件表面的破坏是由磨粒挤压切削造成的,其表面的痕迹多为破碎裂痕。其中材料破碎并产生磨屑的过程中,工件会与磨屑产生一定的冲击,造成应力在研磨的过程中改变,而在磨粒造成工件破碎后,可以导致材料的最大等效应力突然减小,因此在研磨的过程中会发生应力的突然变化。根据图5(e)可以看出,单磨粒研磨SiCp/Al复合材料微弧氧化膜后的表面多为磨粒压溃工件形成的裂痕,单磨粒的切削深度和宽度基本与磨粒的大小保持一致,仅仅在边界上有一些微小的破碎和变形,磨粒作用工件的切入和切出两端,由于工件边缘材料的变形破碎导致工件的研磨深度、宽度较大。

2.2 研磨速度对单磨粒研磨SiCp/Al复合材料微弧氧化膜切削力的影响

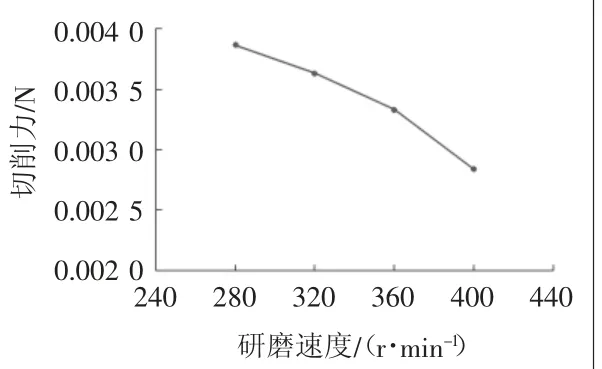

当研磨压力F为0.2 N,磨粒粒度为W为14 μm时,研磨速度v分别为280、320、360、400 r/min,对仿真得到的沿磨粒研磨方向切削力Fz进行统计分析,得到Fz的稳定平均切削力与研磨速度之间的关系曲线,如图6所示。

图6 研磨速度对单磨粒研磨切削力的影响趋势(F=0.2 N、W=14 μm)

随着研磨速度的增加,沿着磨粒研磨方向的切削力Fz不断减小。其原因主要有两点:一是SiCp/Al复合材料微弧氧化膜是脆硬性材料,在研磨的过程中,其去除方式主要为脆性去除,在研磨过程中,材料的破碎会引起切削力变小,随着切削速度的增大,材料破碎的过程会增多,从而引起磨粒的切削力降低。二是根据冲击动力学理论,高应变率下材料的应变强化作用小于温度的热软化作用[15],因此温度的热软化的作用会随着研磨速度的增加而增强,材料对磨粒切削时产生的变形抗力会减小[16],从而单磨粒的研磨切削力减小。张雅楠[17]也通过研究单磨粒切削力与最大未变形切屑厚度的关系发现,随着单磨粒切削速度的增大,氧化铝陶瓷的最大未变形切屑厚度降低,从而单磨粒切削力减小。

2.3 研磨压力对单磨粒研磨SiCp/Al复合材料微弧氧化膜切削力的影响

当研磨速度v为360 r/min,磨粒粒度W为14 μm,研磨压力F分别为0.2、0.4、0.6、0.8 N时,对仿真得到的沿磨粒研磨方向切削力Fz进行统计分析,得到Fz的稳定平均切削力与研磨压力之间的关系曲线,如图7所示。

沿着磨粒研磨方向的切削力Fz随着研磨压力增大在不断增大。根据仿真实验的结果,其稳定平均切削力在研磨压力F为0.2 N时最小,在0.8 N时最大,其中在F为0.2 N增大到0.4 N时变化最为明显。出现这一情况的主要原因是随着研磨的压力增大,磨粒的切削深度变深,从而使磨粒与工件的接触面积变大,因此导致磨粒的切削力变大。

2.4 磨粒粒度对单磨粒研磨SiCp/Al复合材料微弧氧化膜切削力的影响

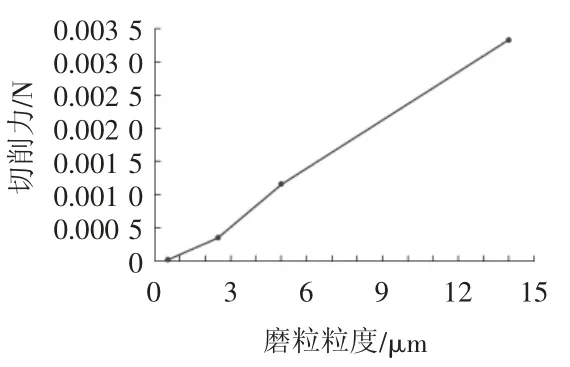

当研磨速度为360 r/min,研磨压力F为0.2 N时,改变金刚石磨粒粒度W分别为0.5、2.5、5.0、14.0 μm,对仿真得到的沿磨粒研磨方向切削力Fz进行统计分析,得到Fz的稳定平均切削力与研磨时金刚石磨粒粒度之间的关系曲线,如图8所示。

图8 磨粒粒度对单磨粒研磨切削力的影响趋势(v=360 r/min,F=0.2 N)

随着磨粒粒度的变大,沿着磨粒研磨方向的切削力Fz在不断地变大。根据仿真实验的结果,稳定的平均切削力在磨粒粒度W为0.5 μm时最小,在14 μm时最大。出现这种情况的主要原因是,由于其他条件一定,当磨粒的粒度越大,其磨粒的有效切削工件的面积就越大,其切削力也就越大。仿真结果与文献[18]通过单磨粒切削氧化铝陶瓷实验得出的“随着磨粒粒径的增大,磨粒的切削深度增大,单磨粒的切削力增大”的结论基本一致,证明了仿真具有一定的准确性。

3 结论

本文基于有限元仿真软件ABAQUS,采用Johnson-Holmquist ceramic(JH-2)本构模型建立了单磨粒研磨SiCp/Al复合材料微弧氧化膜的三维有限元仿真模型,通过仿真分析单磨粒研磨表面形貌及表面应力,并通过改变仿真工艺参数,得到其与单磨粒仿真切削力的关系,结论如下:

1)研磨SiCp/Al复合材料微弧氧化膜时磨粒研磨工件过程中具有塑性-弹性变形,其表面痕迹多为脆性断裂,在研磨沟槽的内部,有少量细小的裂纹和塑性变形,其表面应力也存在波动变化,基本由于脆性材料加工时的材料破碎造成的。

2)通过单因素仿真实验,得到工艺参数与单磨粒切削力的关系:当其他条件一定时,研磨速度越快,磨粒切削力越小;研磨压力越大,磨粒切削力越大;磨粒越大,磨粒切削力越大。