处理工艺对复合芝麻酱体系稳定性的影响

2023-12-28纪晓梅杨瑞香萨如拉张隋鑫陈腊梅

王 宇 纪晓梅 杨瑞香 萨如拉 张隋鑫 陈腊梅

(内蒙古草原红太阳食品股份有限公司,内蒙古 呼和浩特 010000)

芝麻酱和花生酱均含有丰富的脂肪、蛋白质、碳水化合物和矿物质等多种成分,风味特殊[1-2]。传统芝麻酱、花生酱在保存期间体系不稳定,易出现油酱分层现象,上层油脂极易氧化酸败,产生令人不愉快的哈喇味,下层酱体自然沉降形成坚硬固体,严重影响产品的感官品质和涂抹性[1]。复合调味酱是由两种及两种以上的原料,添加或不添加其他辅料,按一定比例经一定加工工艺制成的酱状调味品[3]。纯芝麻酱口感单一且芝麻本身携带的苦感强烈,色泽暗黑,食欲感较差。而复配了少量花生酱和其他辅料的复合芝麻酱口感层次丰富,色泽食欲感强,营养高,更具有市场发展空间[4-5]。目前,有关芝麻酱类产品体系稳定性的研究主要集中在原料焙烤方式、磨酱设备和稳定剂、乳化剂的选择方面。许仕文等[6]研究表明,不同焙炒方式下芝麻酱离心析油率差异显著,其中油炒锅焙炒的芝麻酱离心析油率最低。Aryana等[7]研究发现,在花生酱中加入适量棕榈油能改善其稳定性。而有关芝麻、花生原料磨酱后的后端生产工艺研究较少,如果把控好芝麻酱类产品的后端生产工艺参数,也可显著改善产品析油问题。

研究拟以芝麻、花生混合酱为研究对象,考察磨酱后后端生产工艺对复合芝麻酱稳定性的影响。以离心析油率和47 ℃保温条件下复合芝麻酱析油时间为评定依据,确定加热温度、搅拌时间、冷却工序和静置熟化等后端工序的最佳工艺参数,旨在优化芝麻酱类产品的生产工艺,提高芝麻酱的稳定性。

1 材料与方法

1.1 材料与试剂

花生酱:青岛嘉里有限公司;

芝麻酱:天诺食品有限公司;

腐乳粉、韭菜花粉:广州江大生物科技有限公司;

氢化植物油稳定剂:丹尼斯克(中国)有限公司;

盐、糖、味精、植物油、香辛料等调味料:市售。

1.2 仪器与设备

电子天平:PR224ZH/E型,奥豪斯仪器(常州)有限公司;

数显恒温水浴锅:HH-8型,国华电器有限公司;

恒温恒湿培养箱:HSP-360BE型,上海力辰邦西仪器科技有限公司;

海尔冰箱:BCD-216TMZL型,青岛海尔股份有限公司;

高速乳化均质机:D-500 WIGGENS型,北京泰禾欣瑞科技有限公司;

电子温控温度计:GT303A型,深圳市聚茂源科技有限公司;

高速离心机:XZ-16T型,长沙湘智离心机仪器有限公司;

激光共聚焦显微镜:NIKON Eclipse Ti型,日本尼康公司。

1.3 试验方法

1.3.1 复合芝麻酱工艺标准 根据文献[8],以芝麻(仁)、花生(仁)为主要原料,经除杂、清洗、烘(焙)炒、研磨、灌装制成半固态食用调味品。

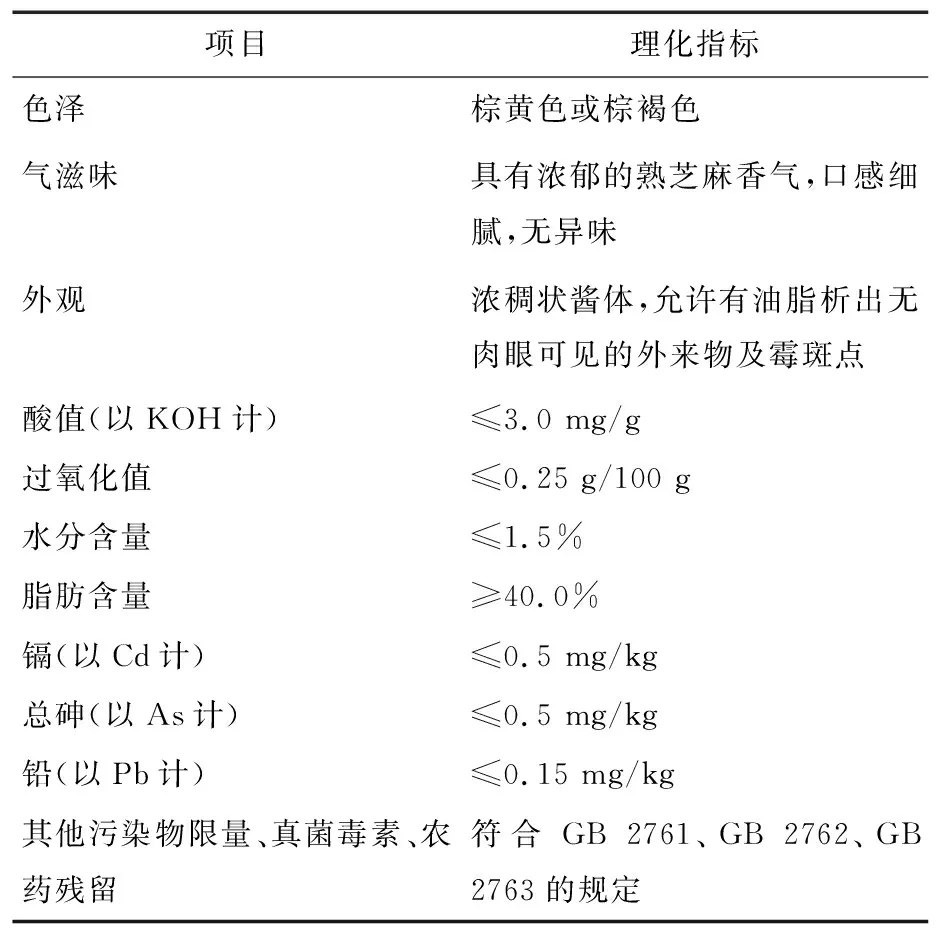

1.3.2 复合芝麻酱产品品质标准 根据文献[8]制定产品品质标准见表1。

表1 复合芝麻酱理化指标

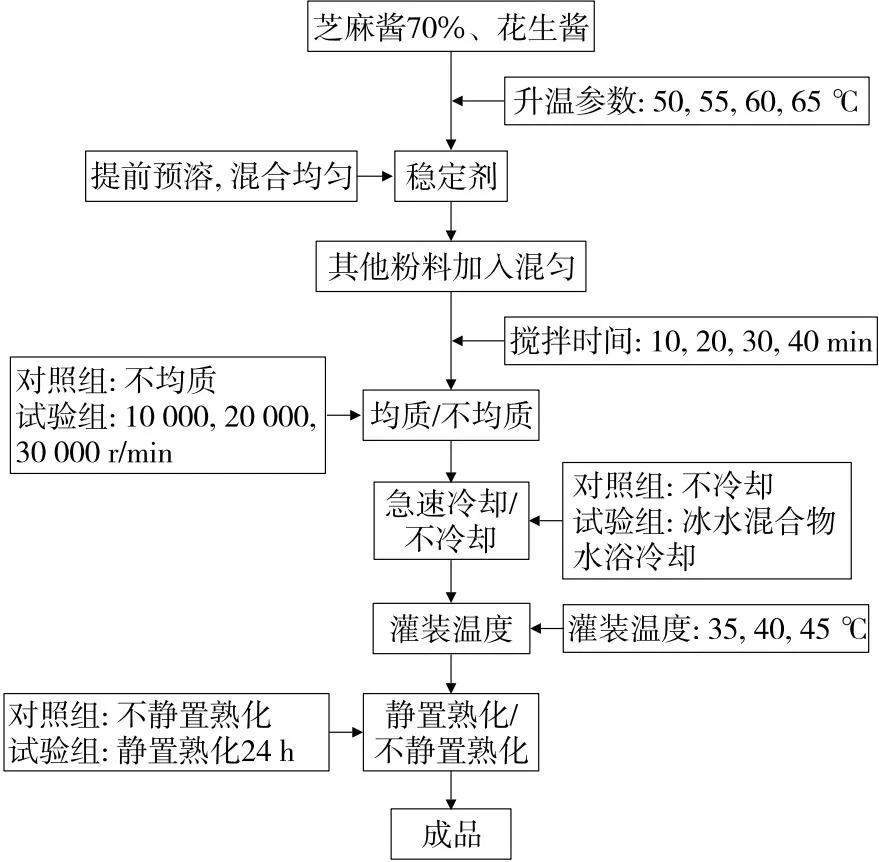

1.3.3 复合芝麻酱制备 复合芝麻酱配方为芝麻酱70%、花生酱16%、氢化植物油1%,食用盐1.5%,白砂糖粉4%,植物油1.5%,腐乳粉3%,韭菜花粉2%,香辛料1%,其制备流程见图1。

图1 复合芝麻酱制备流程

1.3.4 试验条件 分别考察复合芝麻酱的加热温度(50,55,60,65 ℃)、搅拌时间(10,20,30,40 min)、均质工序(10 000,20 000,30 000 r/min及对照组)、冷却工序(0 ℃冷却和不冷却)、灌装温度(35,40,45 ℃)及静置熟化工序(静置熟化24 h和不静置熟化)对产品离心析油率和析油时间的影响。

1.3.5 离心析油率测定 根据文献[9],将30 g复合芝麻酱样品装入50 mL离心管中,4 000 r/min离心30 min,并按式(1)计算样品的离心析油率。

(1)

式中:

ηc——复合芝麻酱离心析油率,%;

A——样品质量,g;

A1——离心所得上清油的质量,g。

1.3.6 析油时间测定 根据文献[10],取30 g复合芝麻酱于细高带刻度的玻璃瓶中,置于47 ℃恒温培养箱,每天上午10点固定观察所有复合芝麻酱样品的析油情况,3个平行样的复合芝麻酱样品表面均有油脂析出,即为该样品出现析油的时间。课题组团队前期对芝麻酱产品进行保温加速试验发现,25 ℃放置12个月,相当于37 ℃放置18周,47 ℃放置9周。芝麻酱产品的包装密封性较好且避光加速,37,47 ℃保温加速结束后成品滋气味正常,过氧化值和酸价指标均符合芝麻酱标准要求。故将复合芝麻酱加速试验温度设定为47 ℃。

1.3.7 微观结构分析 根据文献[11],将1 g复合芝麻酱用5 g/L的尼罗红染色液染色,静置30 min,将一定量染色的样品置于载玻片上,盖上盖玻片,形成均匀的薄片,放大40 倍进行观察并拍摄显微图片。

1.3.8 数据分析 使用SPSS 19.0软件进行统计分析,采用Excel 2007软件进行数据处理,结果表示为平均值±标准差,并采用单因素方差分析。

2 结果与分析

2.1 单因素试验

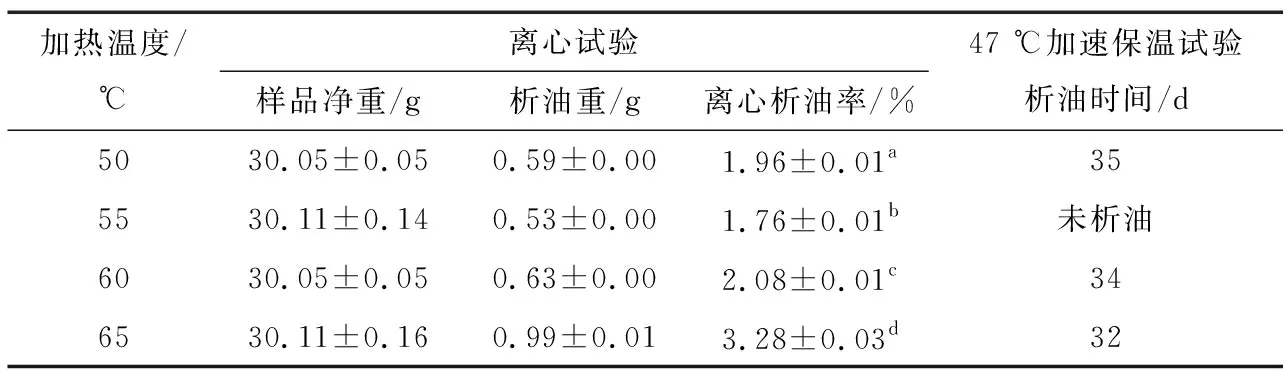

2.1.1 加热温度对复合芝麻酱稳定性的影响 由表2可知,离心试验结果与47 ℃加速保温试验结果均呈相同的规律。离心析油率大小为65 ℃>60 ℃>50 ℃>55 ℃,表明55 ℃的样品析油最少,体系最稳定。且55 ℃的样品在整个试验周期均未出现析油现象,其他组样品均在不同时间出现析油现象。50 ℃的样品加热温度低于稳定剂的融化温度,部分甚至全部的稳定剂在与复合芝麻酱混匀过程中固化析出,未最大化发挥其效能价值,导致50 ℃的样品离心析油率显著高于55 ℃的(P<0.05)。60,65 ℃的样品离心析油率显著高于55 ℃的,是因为复合芝麻酱的加热温度高,损坏了酱体中花生酱、芝麻酱的组织结构,导致析油量增大。这与阿迪拉·阿迪力[12]的研究结果相一致。综上,加热温度对复合芝麻酱体系稳定性具有影响,当加热温度为55 ℃时,复合芝麻酱的离心析油率最低,且47 ℃加速破坏44 d均未出现析油现象。

表2 加热温度对复合芝麻酱稳定性的影响†

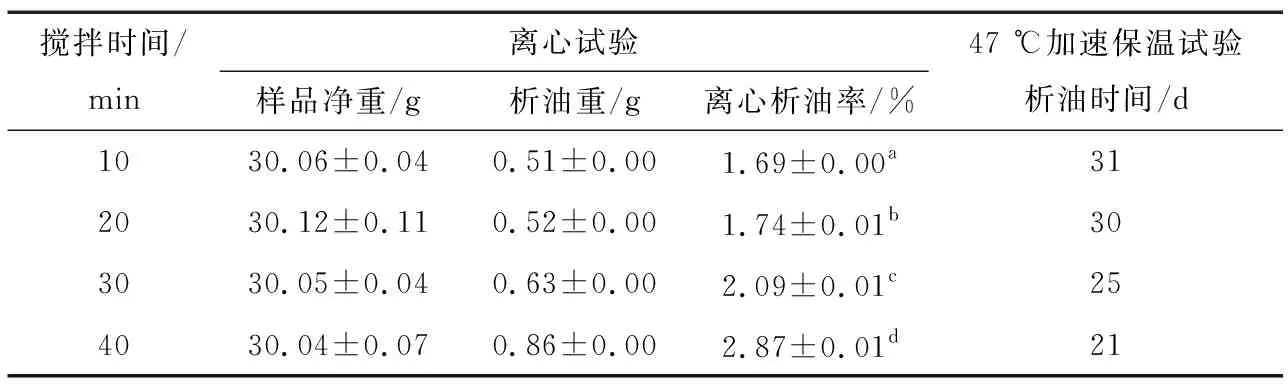

2.1.2 搅拌时间对复合芝麻酱稳定性的影响 由表3可知,搅拌时间对复合芝麻酱析油率有影响。搅拌时间越长,离心析油率越大,体系越不稳定,且出现析油现象的时间越短。研究[12]表明,核桃酱酱体稳定性随搅拌时间的延长呈先稳定后不稳定现象,说明搅拌时间对酱类产品体系的稳定性有影响。47 ℃加速试验中,10,20 min的样品出现析油现象的时间均为1个月,而30,40 min的样品均在20 d左右出现了析油现象,是因为长时间搅拌加热会使复合芝麻酱中部分蛋白质结构发生变化,影响凝胶网络的形成,从而导致出油率增加[13-14]。当搅拌时间为10,20 min时,复合芝麻酱在47 ℃下的析油时间无显著差异,虽然二者样品的离心析油率差异显著,但考虑到复合芝麻酱体系的均匀性,选择加热时间20 min更为适宜。

表3 搅拌时间对复合芝麻酱稳定性的影响†

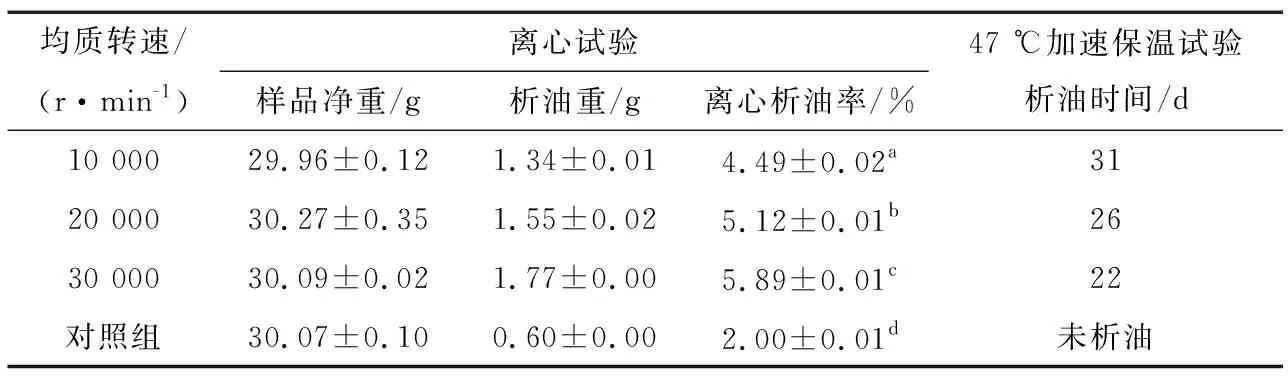

2.1.3 均质工序对复合芝麻酱稳定性的影响 由表4可知,均质转速对复合芝麻酱离心析油率影响显著,均质转速越大,复合芝麻酱离心析油率越大,且47 ℃加速保温期间出现析油现象的时间越短。对照组离心析油率最低,且47 ℃加速静置44 d均未出现析油现象。而3组均质组样品离心析油率均较高且47 ℃加速期间出现析油时间短,导致这种现象的原因有:① 均质工序对复合芝麻酱组织细胞破坏程度大,会加速油脂析出。许仕文[15]研究表明,芝麻酱中的蛋白质、脂类和糖类等物质聚集时形成的结构容易受外力破坏,分子间的作用力变小,体系稳定性下降。② 均质时摩擦生热导致复合芝麻酱体系温度再度升高,高温导致体系更加不稳定。檀静等[16]研究表明温度升高,芝麻酱分子的布朗运动加剧,导致颗粒物间距变大,分子流动阻力降低。当均质转速>20 000 r/min时,均质1 min酱体温度就高达70 ℃,说明复合芝麻酱后端的均质工序对改善体系析油现象无正向效果,故复合芝麻酱生产工艺流程无需增加均质这一工序。

表4 均质工序对复合芝麻酱稳定性的影响†

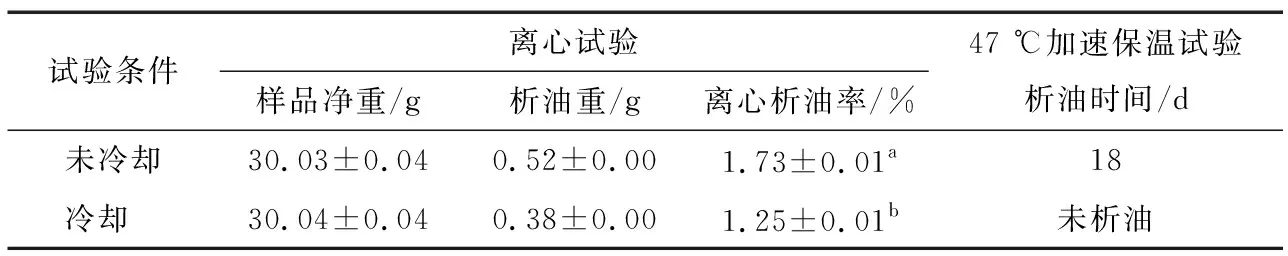

2.1.4 冷却工序对复合芝麻酱稳定性的影响 由表5可知,冷却工序对改善复合芝麻酱析油具有明显效果,冷却样离心析油率显著低于未冷却样,且47 ℃加速保温44 d均未出现析油现象(P<0.05)。冷却温度越低,冷却速度越快,会形成更细小的晶体,所形成的空间网络密度强度更大[17-18]。样品未经冷却工序直接进行灌装,其离心析油率显著高于冷却样,47 ℃加速试验在第18天出现明显的析油现象,原因是未冷却样未等酱体温度降下来就进行灌装,成品内部持续保持高温状态,使内部结构受到不定程度的破坏,形成松散的多孔结构会加快油脂的析出[19]。芝麻酱油料分离主要取决于油脂结晶体的性质及数量,防止油脂分离的最佳措施是使混合物迅速冷却,形成细小晶体[20]。由此说明冷却工序是复合芝麻酱工艺的必要环节,在改善复合芝麻酱析油问题上具有重要作用。

表5 冷却工序对复合芝麻酱稳定性的影响†

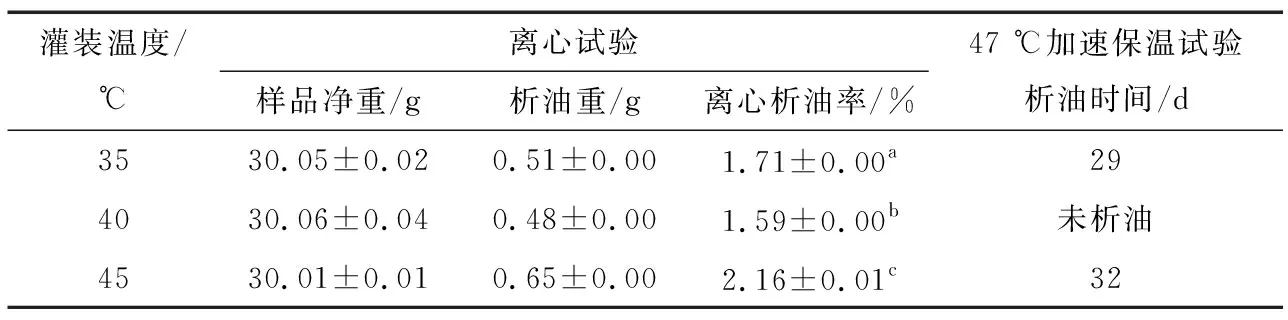

2.1.5 灌装温度对复合芝麻酱稳定性的影响 由表6可知,灌装温度对改善复合芝麻酱析油有效,离心试验和47 ℃加速保温试验呈现的规律相同,40 ℃灌装样的离心析油率最低,且47 ℃加速保温44 d均未出现析油现象。45 ℃灌装样的离心析油率最高,在47 ℃加速保温试验期间出现析油现象,原因是灌装温度高,加剧了分子间的运动,分子间距增大使链段更易于活动[21]。35 ℃灌装样的离心析油率显著高于40 ℃的(P<0.05),且其在47 ℃加速保温试验期间最早出现析油现象,因为复合芝麻酱在35 ℃时的黏度较大,灌装时对酱体存在一定的机械挤压,致使酱体初始形成的网状结晶被破坏,加速了油相的不稳定性[14]。因此,复合芝麻酱的最优灌装温度为40 ℃。

表6 灌装温度对复合芝麻酱稳定性的影响†

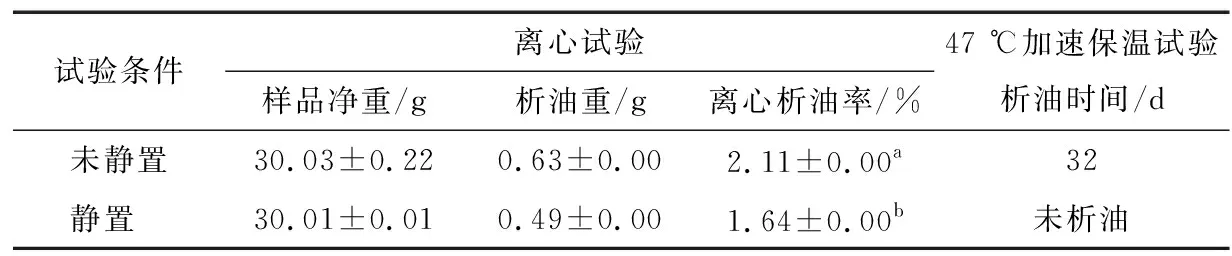

2.1.6 静止熟化工序对复合芝麻酱稳定性的影响 由表7可知,静置工序对复合芝麻酱析油现象具有改善效果,静置熟化(24 h)样的离心析油率显著低于未静置的(P<0.05),且47 ℃加速保温44 d均未出现析油现象。未静置样灌装后不进行静置熟化,为模拟车间实际生产情况,灌装后对酱体进行了无规律挤压操作,其离心析油率显著高于静置样(P<0.05),且在47 ℃加速保温试验期间出现析油现象。有研究[18]表明,芝麻酱乳化胶体中要形成坚固的网络状结构,需要一个稳定的环境,任何物理的或机械的作用都会对酱体的稳定性、坚硬度有极大影响。当贮藏温度<10 ℃时,酱体稳定性较好。因此,熟化处理过程中应尽量避免对产品的频繁搬动或振动[20]。综上,静置熟化(24 h)工序是复合芝麻酱工艺的必要环节,其在改善复合芝麻酱析油问题上具有重要作用。

表7 静置熟化工序对复合芝麻酱稳定性的影响†

2.2 复合芝麻酱配方样和工艺优化样的稳定性对比

根据单因素试验,确定对照组生产工艺条件为酱体加热温度为80 ℃,无固定搅拌时间,以酱体稀化感官为主,高温灌装,无静置熟化工序;工艺优化样生产工艺条件为酱体加热温度55 ℃、搅拌时间20 min、0 ℃急速冷却、灌装温度40 ℃、静置熟化24 h。

由表8可知,对照样离心析油率为6.69%,工艺优化样离心析油率为1.78%,显著低于对照组(P<0.05),说明生产工艺参数的优化对降低复合芝麻酱析油率有突出效果。

表8 复合芝麻酱配方样和工艺优化样稳定性对比†

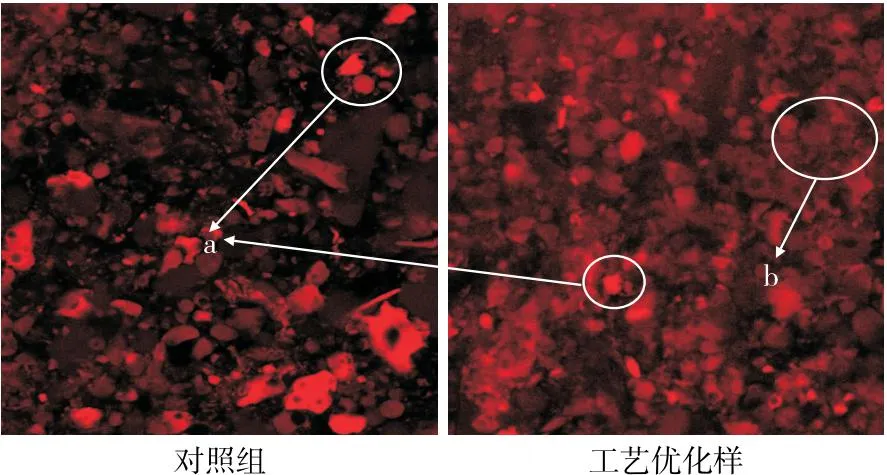

2.3 复合芝麻酱的微观分析

由图2可知,工艺优化样中油相分布均匀,并且形成了紧密的连结区,包裹着未染色的其他物质,且其油相更明亮,是因为油滴(亮点)在油相中连结形成片状难以区分,说明这些油滴排列形成了更紧凑的结构,而对照组油滴是分散的且未连结[11]。复合芝麻酱微观结果与离心析油率结果相一致,再次说明工艺参数的优化能充分地提升酱体结构的稳定性。

a. 油滴 b. 小油滴包裹的其他物质

3 结论

试验表明,酱体加热温度、混料搅拌时间、均质工序、冷却工序、灌装温度和静置熟化工序均对复合芝麻酱体系的稳定性有显著影响(P<0.05)。其中均质工序会使复合芝麻酱的析油现象更严重;其他工序参数经优化会显著降低复合芝麻酱的离心析油率,对改善产品体系稳定性有正向作用。复合芝麻酱最优工艺条件为酱体加热温度55 ℃,混料搅拌时间20 min,0 ℃急速冷却降温,灌装温度40 ℃,静置熟化24 h。此工艺制备出的复合芝麻酱离心析油率为1.78%,显著低于对照组的(P<0.05)。工艺优化样的微观结构油相分布均匀,并形成了稳定的连结区,而对照组的微观结构油相分散且无连结区。综上,优化好复合芝麻酱磨酱后后端的生产工艺,一定意义上能显著改善产品贮存期间的析油现象。试验未考虑产品体态的细腻性和涂抹性,后续可通过筛选芝麻原料品种、优化芝麻酱和花生酱粒径及复配添加不同类型稳定剂,改善复合芝麻酱体态的细腻度。