马铃薯燕麦速食面制备工艺优化及干燥特性研究

2023-12-28康连和张志芬乔健敏张园园

霍 瑞 康连和 张志芬 乔健敏 张园园

(内蒙古自治区农牧业科学院,内蒙古 呼和浩特 010031)

在亚洲地区,面条多以小麦粉制作而成[1]。这类精制谷物营养价值较低,因此寻找可以替代小麦精粉的面条食品成为研究热点。马铃薯是继玉米、水稻和小麦之后的第四大作物[2],燕麦也是良好的营养强化食品[3],二者是中国内蒙古地区的传统美食,尤其在“马铃薯之都”和“中国燕麦黄金产区”的乌兰察布盛行,但当地很少将马铃薯和燕麦用于面条制品中,原因是其不含面筋蛋白,加工性较差。最新的研究发现,小麦粉中添加马铃薯全粉和燕麦粉可以增加面条的产品品质和健康效益,淀粉是马铃薯块茎的主要成分之一,较高程度的磷酸基团赋予马铃薯淀粉独特的特性,如高糊化黏度和膨胀力[2],此外,马铃薯全粉含有许多微量营养素,如维生素、矿物质、酚类化合物和高水平的膳食纤维[4-5]。马铃薯全粉或淀粉的功能和营养特性使其成为谷物粉或淀粉的潜在替代品。燕麦粉是良好的膳食纤维补充剂,不仅可以丰富面条营养,还可以改善面团中淀粉颗粒和面筋之间的表面连通性[6-8],并通过水溶性膳食纤维与其他大分子之间的作用来改变面条的弹性、回弹性和黏度[9-10]。

研究拟结合燕麦和马铃薯的营养特性、风味特性和功能特性来改善常规面条的不足,以马铃薯全粉、燕麦粉和小麦高筋粉为原料,制备营养价值和感官品质较高的速食面,以期为推动内蒙古地区马铃薯产品及其速食面条多样化提供参考。

1 材料与方法

1.1 材料与试剂

小麦高筋粉、马铃薯粉、燕麦粉、食盐和谷朊粉等:市售。

1.2 仪器与设备

九阳智能面条机:M6- L18型,九阳股份有限公司;

质构仪:TMS- Pro型,美国FTC公司;

爱仕达电磁炉:AI- F2135C型,浙江爱仕达电器股份有限公司;

电热鼓风干燥箱:WGLL-230BE型,天津市泰斯特仪器有限公司;

不锈钢双层复底蒸锅:SZ26B5型,浙江苏泊尔股份有限公司;

色彩色差计:CR400 konica型,日本柯尼卡美能达控股株式会社。

1.3 试验方法

1.3.1 马铃薯燕麦速食面制作

(1) 工艺流程:

原料→称量→放入面条机→加水→和面→醒面→出面→蒸面→烘干→冷却→成品

(2) 操作要点:称取一定量小麦高筋粉、马铃薯全粉、燕麦粉混合均匀,总粉按200 g计,添加食盐量为1.5%,谷朊粉量为3%。将混合好的原料混粉放入面条机中,添加一定比例的水,自动和面。面团在室温条件下熟化30 min。熟化完成后点击出面按钮进行出面。将鲜面条放入蒸锅中进行蒸制,功率为1 200 W。取出蒸制完成的面条整齐摆放在铁盘上放入烘箱进行烘干,即得到成品马铃薯燕麦速食面,冷却后装入自封袋。

1.3.2 马铃薯燕麦速食面制备工艺优化

(1) 单因素试验:总粉按200 g计,固定马铃薯燕麦混粉添加量为50%、谷朊粉添加量为3%、食盐添加量为1.5%、马铃薯全粉燕麦粉配比为1∶1、加水量为50%、和面时间为15 min、熟化时间为30 min、蒸面时间为8 min,选取加水量、和面时间、熟化时间和蒸面时间4个因素进行工艺优化,保持其中3个因素不变,对另外1个变量进行单因素试验以确定优化试验的自变量。单因素试验中各因素的水平分别为:加水量设置为面粉总量的44%,47%,50%,53%,56%;和面时间5,10,15,20,25 min;熟化时间10,20,30,40,50 min;蒸面时间4,6,8,10,12,14 min。

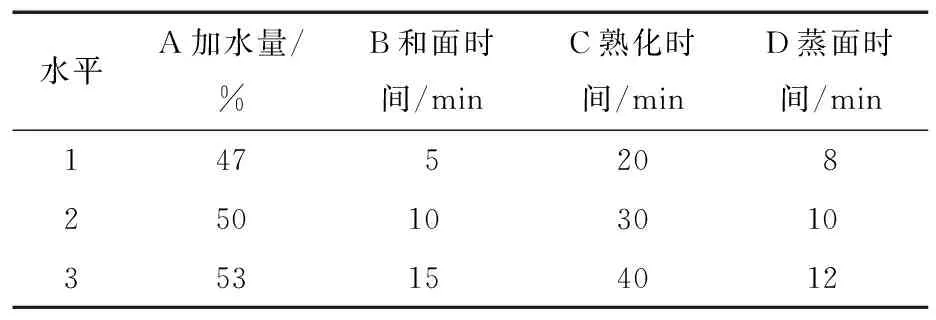

(2) 正交试验:在单因素试验的基础上,采用L9(34)正交设计试验,以速食面的感官评分、复水率、硬度为评价指标,确定马铃薯燕麦速食面工艺的最佳因素水平组合。

1.3.3 马铃薯燕麦速食面干燥特性研究 研究热风干燥温度和干燥时间对马铃薯燕麦速食面品质的影响,结果以干燥时间为横坐标,以温度为纵坐标绘制回归方程,试验方案见表1。

表1 马铃薯燕麦速食面干燥试验方案

1.4 评价方法

1.4.1 感官评价 将速食面放入沸水中煮制,电磁炉功率为1 200 W,之后取出面条过冷水进行品评。依据GB/T 25005—2010制订如表2所示的感官评分标准。

表2 马铃薯燕麦速食面感官评分标准

1.4.2 复水率测定 根据文献[11]修改如下:准确称取速食面10 g(mA)置于烧杯中,加入20倍质量的沸水并立即加盖,复水5 min后立即沥水并用吸水纸吸干表面水分,称其质量(mB),按式(1)计算复水率。

(1)

式中:

v——复水率,%;

mA——速食面质量,g;

mB——复水后吸干表面水分的速食面质量,g。

1.4.3 断条率测定 根据文献[12]修改如下:随机取速食面30根放入1 000 mL沸水中进行煮制,电磁炉保持1 200 W的功率,煮5 min后取出面条过冷水,用筷子轻轻挑出。根据式(2)计算断条率。

(2)

式中:

d——断条率,%;

N——断面条数,g。

1.4.4 质构特性测定 根据文献[13]。

1.4.5 色度测定 采用色度仪测定。

1.4.6 数据处理 感官评分试验重复6次,其他试验重复3次,结果以其平均值表示;采用正交试验助手3.1软件进行正交试验优化分析;采用Excel建立干燥模型。

2 结果与分析

2.1 工艺优化单因素试验

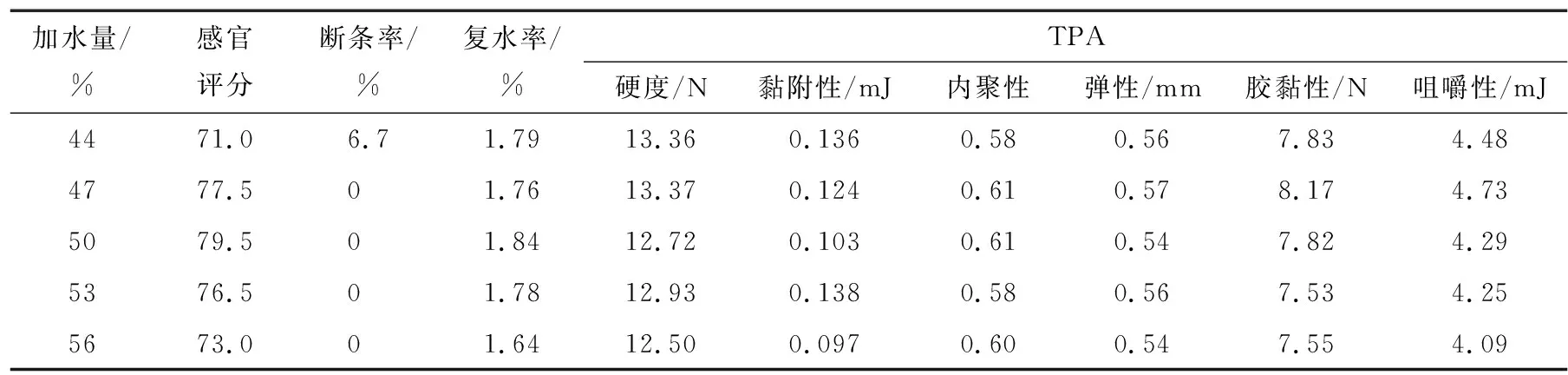

2.1.1 加水量对马铃薯燕麦速食面的影响 水是淀粉颗粒无定形区域的增塑剂,适量的加水量使面条更柔韧[14]。表3为不同加水量对马铃薯燕麦速食面品质的影响。试验中发现,加水量为44%时,粉料在面条机中不能形成均匀絮状,出面时面条表面粗糙,有明显裂纹。当加水量为47%~53%时,面条呈均匀絮状,所有面团均能挤出,面条表面光滑,软硬适中。当加水量为56%时,搅拌后出现部分大块面团,挤出后的鲜面条较软且面团不能被全部挤出。结合表3可知,随着加水量的增加,面条感官评分和复水率呈先上升后下降趋势,全质构分析(texture profile analysis,TPA)浮动较小,当加水量为50%时,马铃薯燕麦速食面的感官评分最高。面粉中的蛋白质在水介质的作用下吸水膨胀形成面筋,但由于燕麦的β-葡聚糖会竞争性抑制面粉中淀粉和蛋白质的吸水溶胀,导致面条形成连续性较差、结构松散的面筋网络结构[15],需适当增加加水量来形成良好的面筋并保持淀粉的性能。因此,选择加水量为47%,50%,53%进行正交优化试验。

表3 加水量对马铃薯燕麦速食面品质的影响

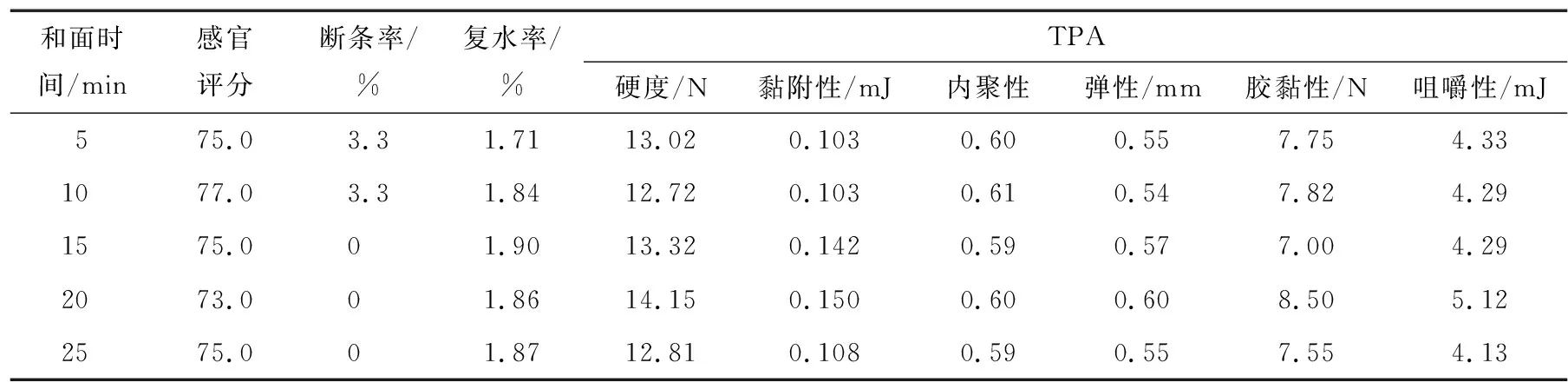

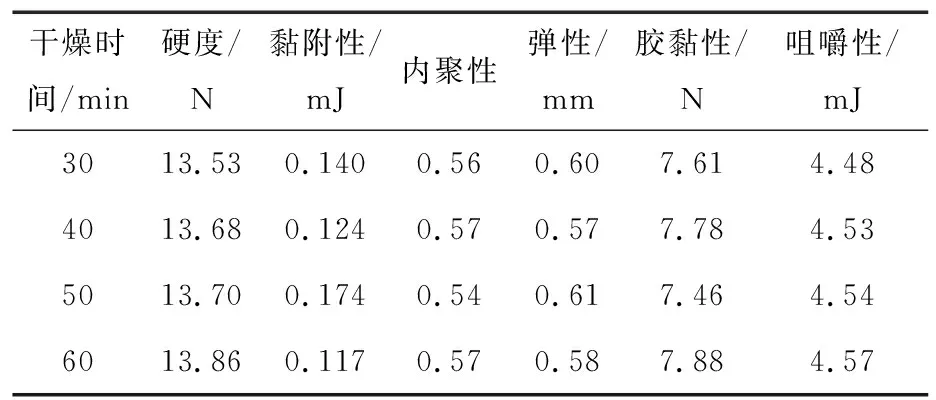

2.1.2 和面时间对马铃薯燕麦速食面的影响 加入适量的水后,机械和面使面团受到持续的作用力,水分浸润面团,面团硬度及弹性等品质更加可控,也为熟化、压片、切条准备条件。当和面时间为5 min时,粉料在面条机中不能完全形成均匀的絮状,出面条时形状不规则,易断。和面10~25 min时,面条形状规则。结合表4可知,和面15~25 min时,断条率为0;和面15 min时,速食面的复水率最大(1.90%);和面20 min时,速食面的硬度、黏附性、胶黏性和咀嚼性最大。充分的和面时间可以保证面团中面粉水分和面筋网络结构的均匀性[16],但长时间和面会破坏已形成的面筋蛋白结构,使拉伸性和延展性变差,结合实际考虑,最终选择和面时间10,15,20 min进行正交优化试验。

表4 和面时间对马铃薯燕麦速食面品质的影响

2.1.3 熟化时间对马铃薯燕麦速食面的影响 由表5可知,随着熟化时间的延长,速食面的感官评分先增大后减小,熟化30 min时感官评分最高(79.5分)。当熟化时间>10 min时,断条率均为0。熟化50 min时,速食面的复水率、硬度、胶黏性和咀嚼性最大。较低的熟化时间并不能完善面筋网络,随着熟化时间的延长,TPA、感官评分和复水率都呈现波动状态,但熟化50 min的面团拉伸性和弹性较好。因此,选择熟化时间30,40,50 min进行正交优化试验。

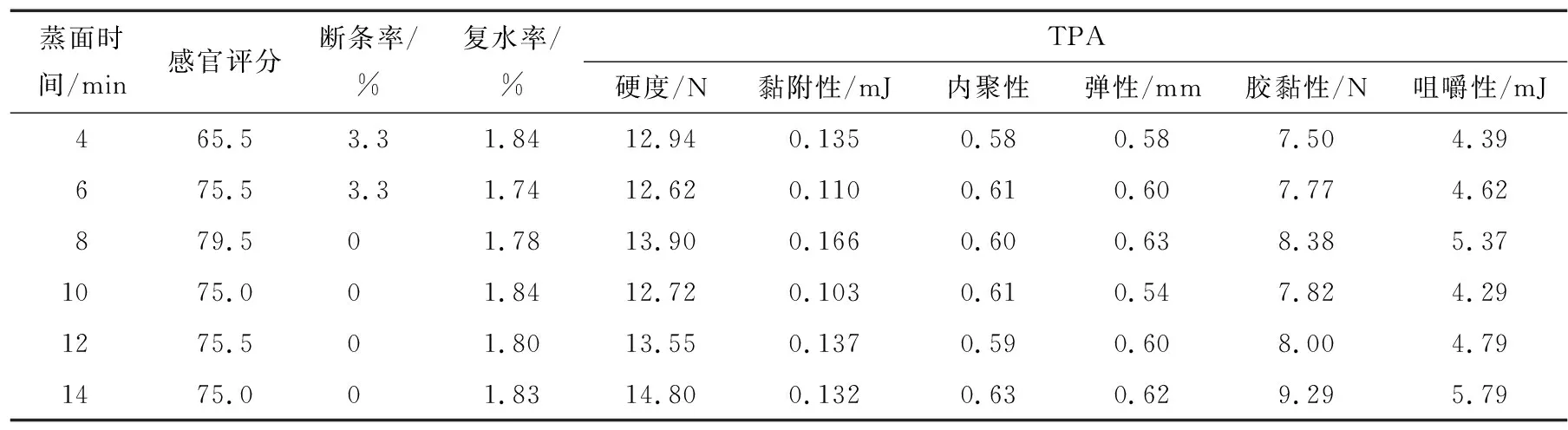

2.1.4 蒸面时间对马铃薯燕麦速食面的影响 试验中发现,当蒸面时间为4 min时,面呈现出半生半熟、半干半湿的状态,面条之间微微粘连。蒸面14 min时,面条被蒸至发白,面条之间完全粘连。结合表6可知,随着蒸面时间的延长,速食面的感官评分呈先上升后下降的趋势,蒸面8 min时感官评分较高(79.5分)。当蒸面时间>8 min时,速食面未出现断条现象;蒸面14 min时,速食面的复水率较高,硬度和咀嚼性最大。蒸制使面条中水分的存在形式由自由水向弱结合水转化,这种转化在含有较多水溶性膳食纤维的马铃薯燕麦面中展现了更快的进度,但延长蒸面时间并不会使面条产生更深层次的凝胶化,综合考虑,选择8,10,12 min进行正交优化试验。

表6 蒸面时间对马铃薯燕麦速食面品质的影响

2.2 正交试验

通过单因素试验可得速食面工艺的最佳因素水平组合,如表7所示。

表7 马铃薯燕麦速食面正交试验因素与水平

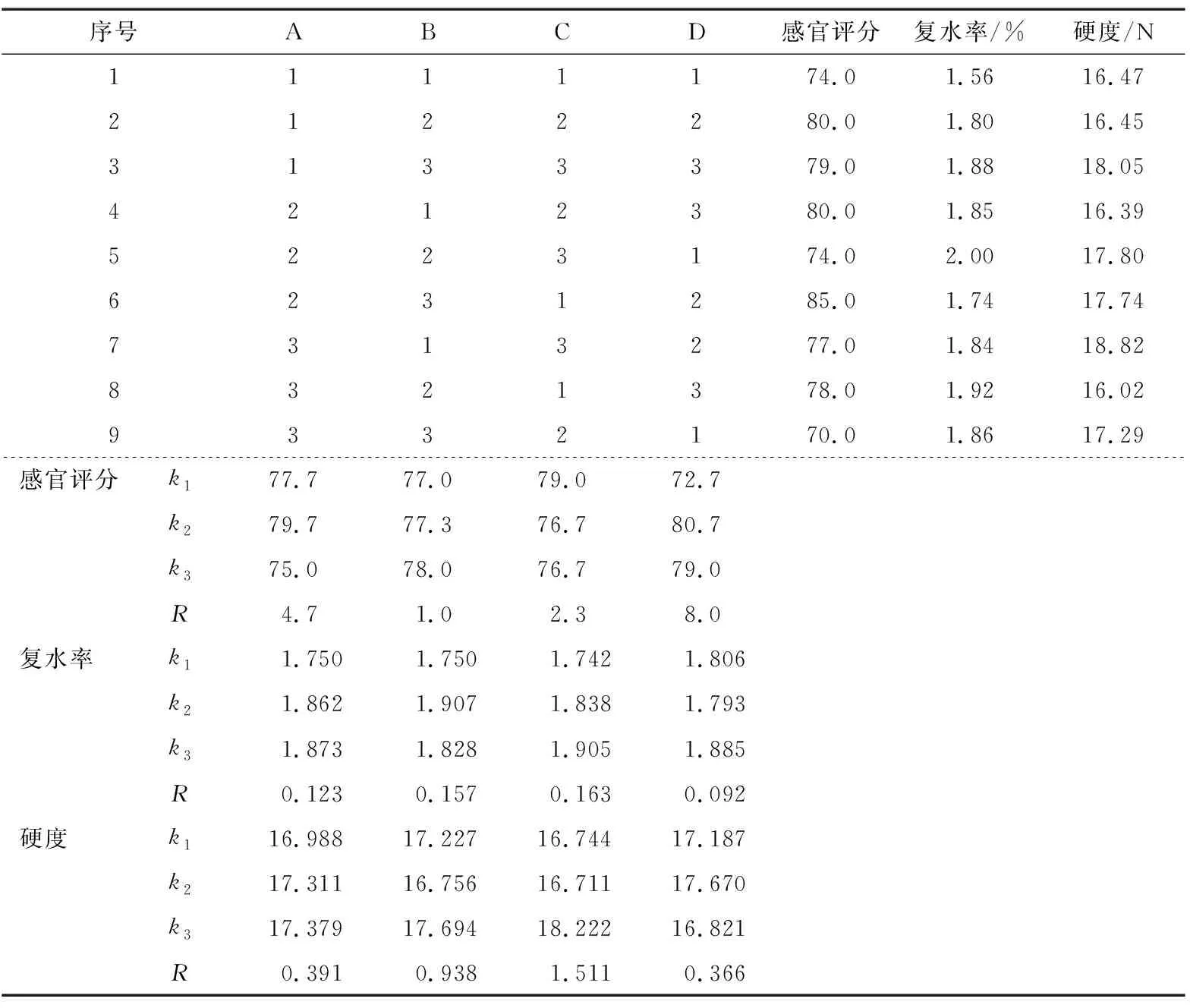

由表8可知,加工工艺对马铃薯燕麦速食面感官评分影响的主次因素为D>A>C>B,以感官评分为指标,得到的最优结果为A2B3C1D2,即加水量50%,和面时间20 min,熟化时间20 min,蒸面时间10 min;加工工艺对马铃薯燕麦速食面复水率影响的主次因素为C>B>A>D,最优结果为A3B2C3D3,即加水量53%,和面时间15 min,熟化时间40 min,蒸面时间12 min;加工工艺对马铃薯燕麦速食面硬度影响的主次因素为C>B>A>D,最优结果为A3B3C3D1,即加水量53%,和面时间20 min,熟化时间40 min,蒸面时间8 min。对3组方案进行验证实验结果见表9。综合比较感官指标、复水率和硬度,得出A3B2C3D3方案最好,速食面煮熟后光滑爽口,有嚼劲,富有弹性,感官评分为87分,复水率为1.95%,硬度为18.23 N。

表8 马铃薯燕麦速食面工艺正交优化试验方案及分析结果

表9 最优方案验证实验结果

2.3 马铃薯燕麦速食面的干燥特性

2.3.1 60 ℃热风干燥 由表10可知,随着干燥时间的延长,速食面的含水量逐渐减小,亮度增加。干燥120 min时速食面的复水率和感官评价最高,产品颜色偏黄、咀嚼时有嚼劲,弹性和光滑性较好,符合中国国家标准(GB/T 35875—2018)要求。在110 min时速食面的断条率最低,为4.44%。这可能是因为干燥温度较低、干燥时间长,速食面内部水分流失太多,在蒸煮的过程中,水分没能充分渗透到速食面的内部。60 ℃条件下,马铃薯燕麦速食面的含水量模型为y=0.000 2x2-0.040 9x+13.231(x为干燥时间,min;y为含水量,%),R2=0.929 6。

表10 60 ℃时干燥时间对速食面品质的影响

由表11可知,随着干燥时间的延长,速食面的质构特性呈先增大后减小的趋势,但整体指标都偏高,110 min时黏附性、内聚性、弹性、胶黏性、咀嚼性最大。综合分析,在60 ℃下,干燥120 min时成品马铃薯燕麦速食面的品质最好。

表11 60 ℃时干燥时间对速食面质构的影响

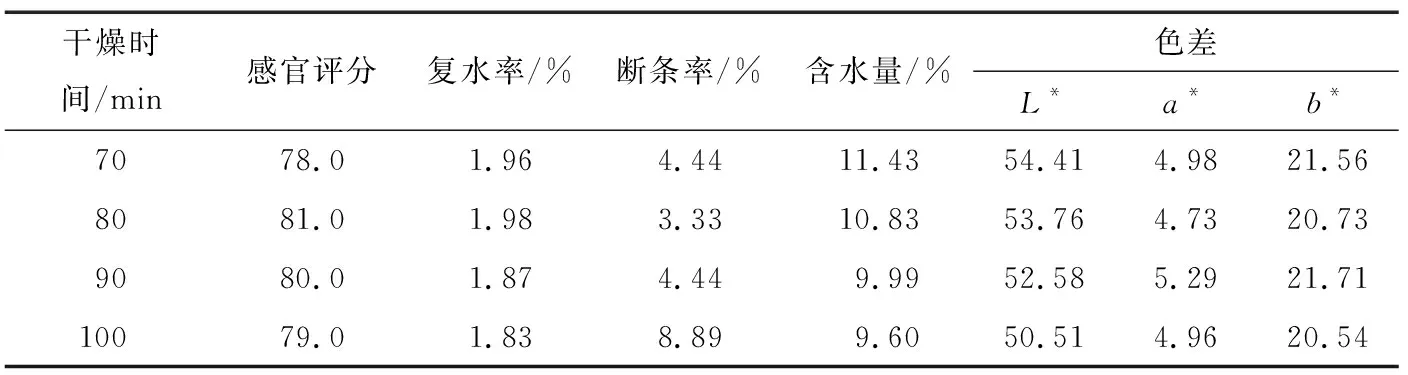

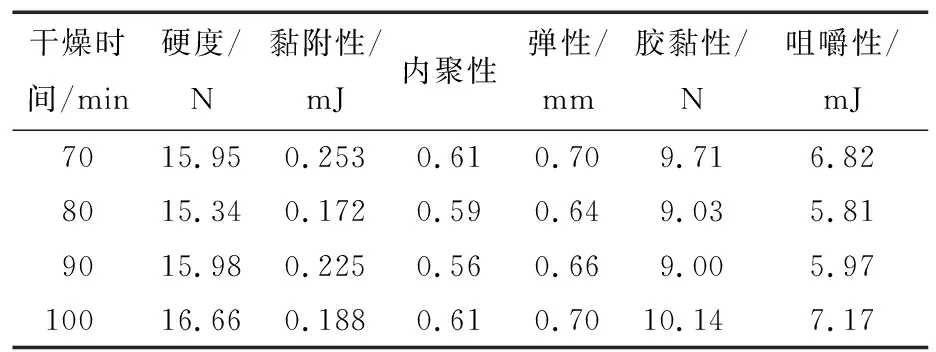

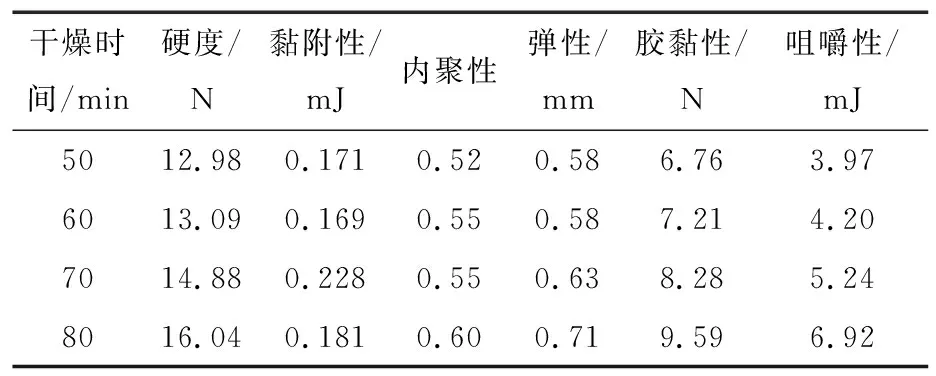

2.3.2 70 ℃热风干燥 由表12可知,当干燥时间为80 min时速食面的感官评价分最高(81分),蒸煮后的面条具有香味,色泽光亮,表面光滑,咀嚼时有嚼劲。随着干燥时间加长,速食面的亮度下降;断条率在干燥80 min时最低(3.33%),100 min时最高(8.89%)。70 ℃条件下,马铃薯燕麦速食面的干燥模型为y=0.000 5x2-0.152 6x+19.571(x为干燥时间,min;y为含水量,%),R2=0.988 3。

表12 70 ℃时干燥时间对速食面品质的影响

由表13可知,在同温度下干燥速食面的硬度和咀嚼性成正比,硬度越大咀嚼性也越大。干燥80 min后速食面的综合指标最小,但都呈现在正常指标范围内。综合分析,在70 ℃的固定温度下,干燥80 min的马铃薯速食面的品质最优。

表13 70 ℃时干燥时间对速食面质构的影响

2.3.3 80 ℃热风干燥 由表14可知,速食面在干燥60 min时,感官评分最高(82分),色泽均一、光滑性好,品尝时具有一定嚼劲,耐蒸煮。干燥时间过长速食面的会颜色偏黄,韧性变差,断条率增加。80 ℃条件下,马铃薯燕麦速食面的干燥模型为y= 0.000 8x2-0.195 2x+19.648(x为干燥时间,min;y为含水量,%),R2=0.996 3。

表14 80 ℃时干燥时间对速食面品质的影响

由表15可知,在80 min时速食面的硬度、胶黏性和咀嚼性比较大,干燥60,70 min时的速食面硬度、咀嚼性比较好。综合分析,在80 ℃下,干燥60 min时马铃薯速食面的感官品质最优。

表15 80 ℃时干燥时间对速食面质构的影响

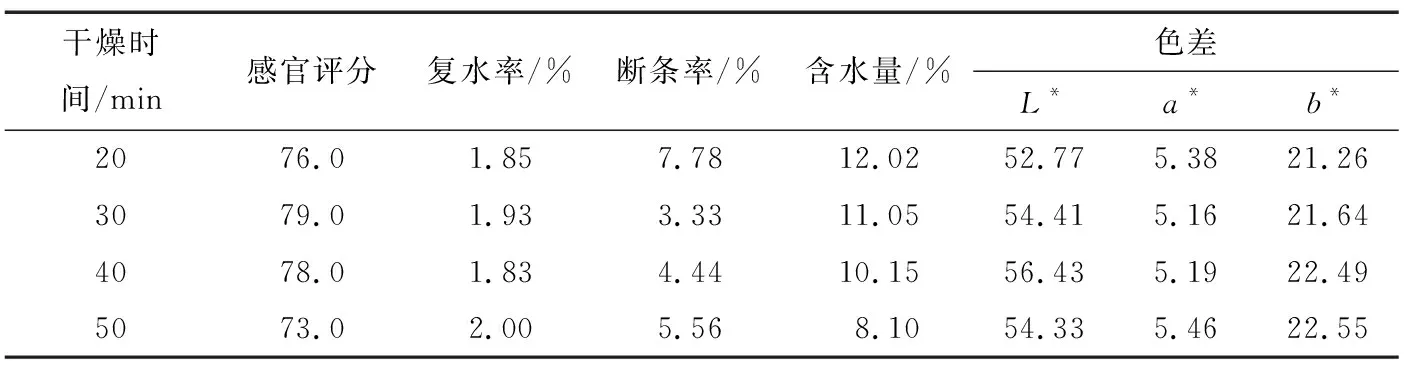

2.3.4 90 ℃热风干燥 由表16可知,在90 ℃的干燥温度下,热风干燥40 min后速食面口感丰富,感官评分最高(84分),断条率为0。随着干燥时间加长,速食面的亮度值L*逐步上升,水分含量迅速降低。90 ℃条件下,马铃薯燕麦速食面的干燥模型为y=-0.003 4x2+0.201 4x+8.477(x为干燥时间,min;y为含水量,%),R2=0.999 6。

表16 90 ℃时干燥时间对速食面品质的影响

由表17可知,干燥时间为60 min时,速食面的硬度和咀嚼性最大,黏附性最小。综合分析,在90 ℃下,干燥40 min时马铃薯燕麦速食面的品质最高。

表17 90 ℃时干燥时间对速食面质构的影响

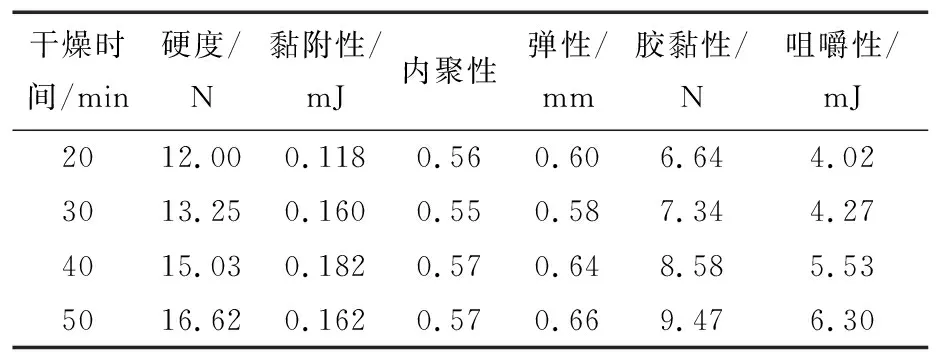

2.3.5 100 ℃热风干燥 由表18可知,干燥30 min时感官评分最高,40 min时的复水率最低。在100 ℃条件下干燥时间过长速食面色泽会偏红,具有烧焦味。100 ℃条件下,马铃薯燕麦速食面的干燥模型为y=-0.002 7x2+0.062 4x+11.791(x为干燥时间,min;y为含水量,%),R2=0.991 1。

表18 100 ℃时干燥时间对速食面品质的影响

由表19可知,面条的硬度、胶黏性、咀嚼性随干燥时间延长呈增大现象,在干燥40 min后速食面的硬度和胶黏性较大。故100 ℃下干燥30 min后的马铃薯燕麦速食面品质最高。

表19 100 ℃时干燥时间对速食面质构的影响

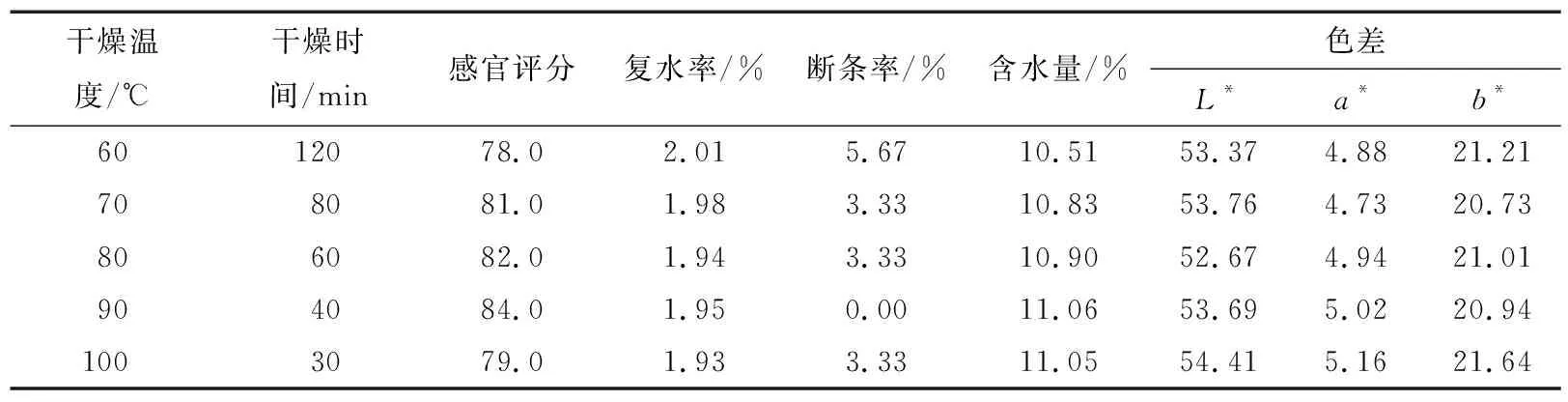

2.3.6 马铃薯燕麦速食面的最佳干燥条件 热风干燥由于不均匀性,导致物料内部到表面是由低到高的温度梯度,导致物料的干燥速率减缓。而较高温度的热风很容易造成物料营养物质的损失以及外观色泽下降[17]。但这并不适用于比表面积较大的面制品,由表20可知,随着干燥温度的升高,干燥时间减少,速食面的感官评分具有先增大后减小趋势,其中60 ℃下干燥120 min时最低(78分);90 ℃下干燥40 min时最高(84分)。随着干燥温度升高,速食面的复水率逐渐减小;在100 ℃时速食面的亮度值L*、红绿值a*和黄蓝值b*最大。结合表10~表18可知,面条经过干燥后的最终含水量差异较大,60 ℃下干燥100~130 min的面条含水量同比下降了0.21%;70 ℃干燥70~100 min,含水量下降0.83%;80 ℃干燥50~80 min,含水量下降2.71%;90 ℃干燥30~60 min,含水量下降3.16%;100 ℃干燥20~50 min,含水量下降3.92%。将上述5种最适干燥条件的面条在同一批次生产后进行对比试验,结果发现其最终含水量(维持在10.51%~11.06%)差异较小,说明适当的干燥条件对面条的最终含水量影响较小。

表20 不同干燥条件下成品马铃薯燕麦速食面的感官品质比较

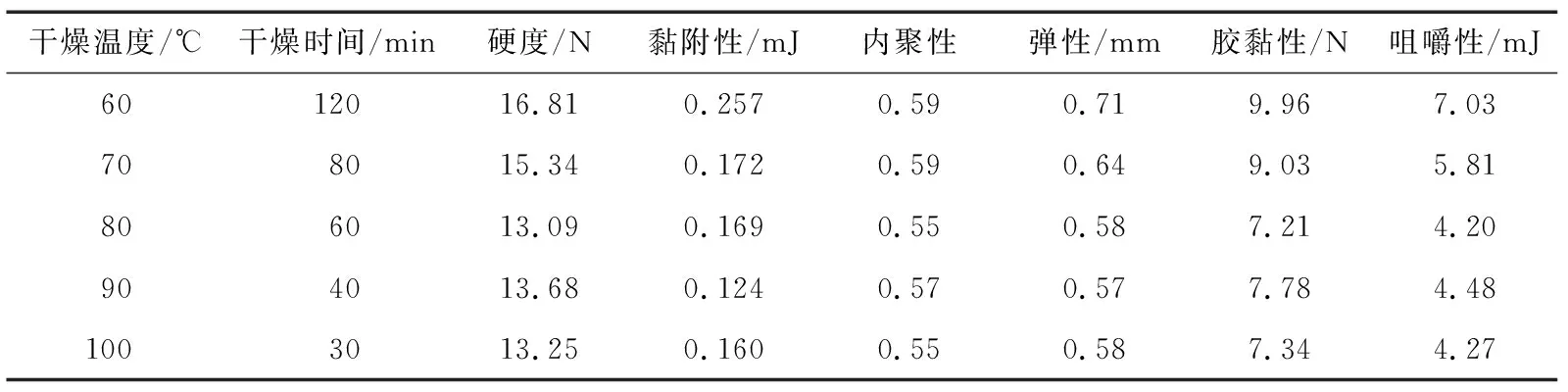

马铃薯燕麦速食面的干燥特性主要受小麦粉、马铃薯粉、燕麦粉的配比、干燥温度和干燥时间的影响。由表21可知,在60,70 ℃时热风干燥时间比较长,蒸煮后速食面的质构综合指标都比较高。在80,90,100 ℃下热风干燥的速食面蒸煮后质构特性比较好,各项检测指标值也很接近,其中90 ℃下干燥40 min时,速食面的硬度、内聚性、胶黏性、咀嚼性最大,黏附性最小,这是因为过高的干燥温度会引起聚集反应[18],而温度较低则无法控制淀粉膨胀的程度,导致面条质地过于柔软。综合考虑,速食面最佳的干燥条件为干燥温度90 ℃、干燥时间40 min。

表21 不同干燥条件下成品马铃薯燕麦速食面质构特性

3 结论

研究采用单因素和正交试验优化了马铃薯燕麦速食面的加工工艺,发现熟化时间与和面时间是影响速食面硬度和复水率的主要因素和次要因素,而蒸面时间和加水量是影响感官评价的主要因素和次要因素。结合几种干燥方案发现,较低的干燥温度使速食面口感更好,但干燥时间会成倍增加,综合评价后,最佳干燥工艺为干燥温度90 ℃、干燥时间40 min。经上述工艺制备的马铃薯燕麦速食面风味口感达到最佳并具有良好的质构特性。