电动汽车无线充电磁耦合器屏蔽层的优化设计

2023-12-28李卓玥王春芳魏芝浩满恩彤谭欣雨

李卓玥,王春芳,魏芝浩,满恩彤,谭欣雨

(青岛大学电气工程学院,青岛 266071)

无线电能传输WPT(wireless power transfer)技术作为中国制造2025 高端绿色制造的重大需求技术,在物联网、医疗设备、人工智能、电动汽车等领域得到了广泛应用,被国家科协列入十项引领未来的技术之一[1]。2022 年颁布的《关于进一步释放消费潜力促进消费持续恢复的意见》大力提倡绿色出行,支持新能源汽车的发展。电动汽车无线充电相较于有线充电,不仅可以减少充电过程中插拔电线导致的磨损触电现象,同时还大大提高了充电的自由性和便利性,符合时代与科技高速发展的要求。

目前,WPT 技术的研究热点主要集中在线圈设计、补偿拓扑、电路控制、电磁屏蔽等方面[2-5]。电动汽车无线充电时,泄漏到空气中的磁场会对人体造成危害。文献[6]提出了一种新型的“WING”型铁氧体屏蔽结构,该结构可以使线圈背部磁场降低26.9%;文献[7]根据DD 线圈的磁场模式开发了一种基于高磁导率铁氧体的磁屏蔽技术,以引导漏磁通通过低磁阻路径并限制磁场泄露;文献[8]将碳纤维软磁复合材料作为导磁材料,分别建立了基于铁氧体和碳纤维软磁复合材料的仿真模型,设计并制作出碳纤维软磁复合材料;文献[9]提出了一种由铝箔和铜环组成的混合屏蔽,与铝屏蔽相比,其屏蔽损耗降低了15.98%;文献[10]首次将纳米晶带材应用在11.1 kW 的WPT 系统中,与传统的铁氧体磁芯相比,系统耦合系数增大了13%;文献[11]首次将机器学习算法应用于无线电能传输磁耦合器中,找到了一种用于电动汽车无线充电系统的具有高磁耦合的铁氧体磁芯结构。

本文在机器学习得出最佳磁芯结构的基础上,将常用屏蔽材料(铁氧体、铝板)与新型屏蔽材料(纳米晶带材)相结合,优化设计出一种多层复合屏蔽结构。纳米晶带材与铁氧体相比较,具有磁导率高,磁滞损耗小、重量轻等优点,加入电动汽车无线充电的磁耦合器后,耐振性能增强,质量和体积减小,极大减少了成本。

1 无线充电电磁屏蔽研究

1.1 复合式屏蔽效能计算

屏蔽效能一般用SE 来表示,定义为某点加屏蔽前的磁场H0与加屏蔽后的磁场H1之比,用来描述系统屏蔽性能的好坏,值越大,屏蔽效果就越好,其表达式为

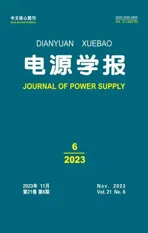

对于单层屏蔽模型,电磁屏蔽的屏蔽效能计算方法通常使用Moser 理论[12],其分析原理如图1 所示,计算公式为

图1 单层屏蔽计算模型Fig.1 Calculation model of single-layer shielding

式中:a 为圆环直径;J1()为一阶贝塞尔函数;C 为与屏蔽层厚度和相对磁导率有关的关于k 的函数;σ 为屏蔽层的电导率;c 为光的真空传播速度;f 为频率;ω 为角速度;μ0为真空磁导率;μr为相对磁导率。

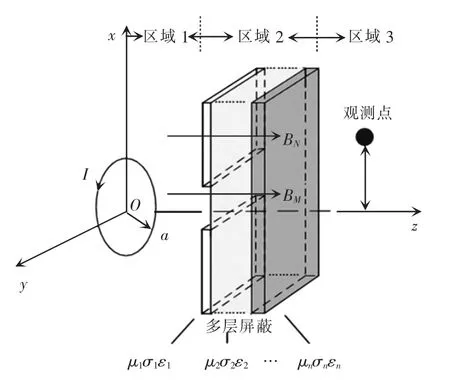

对于多层屏蔽结构,建立了复合式屏蔽性能的数学模型[13],如图2 所示。第1 层板为带有缝隙的屏蔽层,第2 层到第n 层为多层屏蔽板,μ、σ、ε 分别表示屏蔽板的磁导率、电导率、介电常数。

图2 多层屏蔽计算模型Fig.2 Calculation model of multi-layer shielding

圆环线圈产生的磁感应强度BN+1为

式中:eρ和ez为方向坐标;λ 为汉克尔变换积分变量;Die-τ0z为前向波参数(i=0,1,…,n);Cie-τ0z为反向波参数;Ji()为第1 类i 阶贝塞尔函数;I 为通入线圈的电流。在区域1 内入射波未受到屏蔽影响,D0=1,观测点的磁场强度中无屏蔽时C0=0,在屏蔽外区域3 无反射波,CN+1=0,代入屏蔽性能计算公式得

1.2 电磁屏蔽材料性能分析

锰锌铁氧体作为非金属磁芯材料,因其高磁导率、高频性能好、涡流损耗较低,是目前无线电能传输磁屏蔽的主要材料,但存在着饱和磁通密度低、重量重且易碎裂等问题。导电屏蔽常用的材料为铝,利用其高电导率的特性,在铝板上感应出涡流电流,产生反向磁场,达到抑制或抵消交变磁场的目的。

近年来,随着新型材料的飞速发展,纳米晶带材、金属磁粉芯等被应用于WPT 系统电磁屏蔽中,且取得了较好的效果。本文对以下5 种磁屏蔽材料的性能进行了仿真分析,其中包括铁氧体(BFS2800)、未经行处理的铁基纳米晶和3 种相对磁导率分别为600、1 000 和3 000 的粉碎退火处理后的纳米晶带材。5 种磁性材料的性质列于表1 中,其中ρ 是电阻率,Bs是饱和磁通密度,Tc是居里温度。

表1 5 种磁性材料的性质Tab.1 Properties of five types of magnetic materials

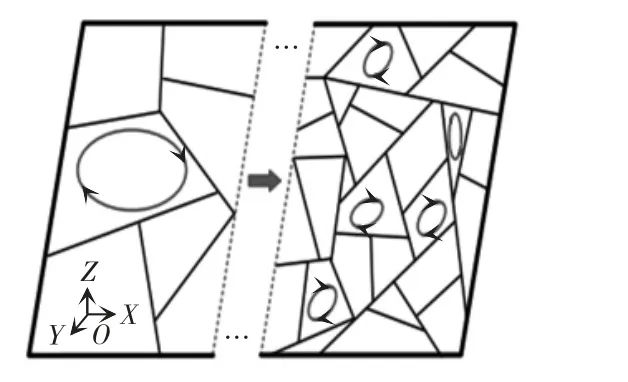

经精细化粉碎和交替无缝缝合处理后的纳米晶带材,涡流仅限于较小区域,故显示较少的涡流损耗,如图3 所示。除此之外,纳米晶带材与铁氧体相比,具有更好的延展性和柔性,不易因行驶颠簸而造成磁芯结构破坏。

图3 纳米晶带材精细化粉碎工艺示意Fig.3 Schematic of fine grinding process for nanocrystalline strip

为了分析具有5 种屏蔽材料的WPT 系统特性,采用Maxwell 的三维有限元分析方法建立了如图4 所示的磁耦合器模型。屏蔽层和线圈的厚度分别设置为2 mm 和4 mm,线圈电流激励设置为20 A,线圈匝数为9,频率f 为85 kHz。对于纳米晶带材,磁性能在横向方向上是各向同性的,并且由于其薄层压带的结构,在层压方向上设置了0.85 的叠压系数[14]。仿真结果见表2。

表2 五种屏蔽材料的系统性能Tab.2 System performance of five types of shielding materials

图4 磁耦合器模型Fig.4 Model of magnetic coupler

当发射侧的线圈和屏蔽层与接收器侧的线圈和屏蔽层相同时,两个线圈具有相等的自感(L1=L2=L)。对于纳米晶磁芯,它们的自感L、互感M、耦合系数k 均小于铁氧体磁芯的L、M、k,这是由于导磁引起的电感增加量小于涡流引起的电感减小量。在5 种材料中,铁基纳米晶具有最高的相对磁导率,但由于其高电阻率,涡流损耗很大。粉碎退火后处理过的纳米晶磁芯导磁能力增强,而电导率不变,其L、M、k 均随相对磁导率的增大而增大。

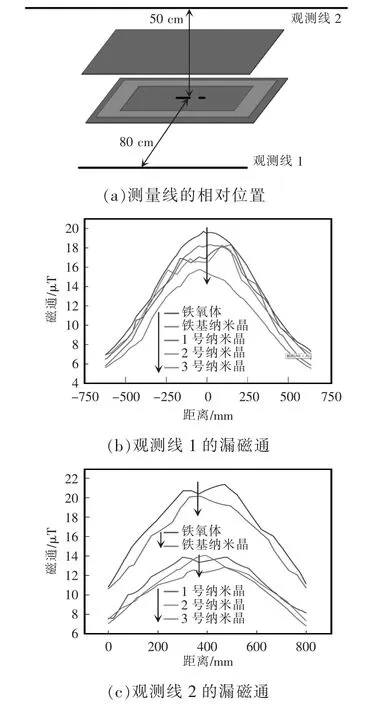

为了分析5 种材料的屏蔽能力,模拟了沿着测量线1 和2 的通量密度,如图5 所示。由仿真结果知,纳米晶磁芯比铁氧体磁芯具有更好的屏蔽性能,并且纳米晶磁芯的漏磁通随着μr的增加而增加,这是由于随着导磁能力的增强,线圈耦合器周围的磁通量呈上升趋势,如图5(b)、(c)所示。

图5 五种屏蔽材料的漏磁通Fig.5 Magnetic flux leakage of five types of shielding materials

2 磁耦合器的设计

2.1 铁氧体布局分析

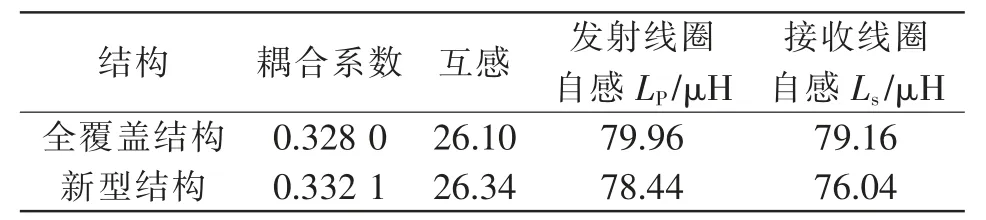

感应电能传输IPT(Inductive power transfer)线圈由铁氧体磁芯和绕组组成,许多研究都集中在绕组设计上。然而与绕组部分相比,铁氧体磁芯的形状设计尚未得到广泛研究,这是由于IPT 系统中铁氧体磁芯的非线性磁场畸变,铁氧体磁芯排列基于公式的理论设计不可用,影响IPT 系统性能的关键变量,如耦合系数、互感和特定位置处的磁通密度,仍然无法通过使用电磁理论进行理论分析。铁氧体层往往通过小铁氧体块拼接而成,因此铁氧体的排列组合形式是多样的。然而一般在设计磁耦合器时只选用最简单的铺设方式,如图6(a)所示的全覆盖型。文献[11]首次将机器学习应用到铁氧体磁芯的设计方法中,从固定的铁氧体数目中的得出了具有高互感的磁芯结构,如图6(b)所示。具体方法简述如下:在Maxwell 中搭建模型,其中发射侧采用全覆盖铁氧体磁芯,而在接收线圈上方铺设2 层真空材料块,真空材料块数量共为N。从N 个真空材料块中,选择性地将n 个真空材料块转换为铁氧体材料块,共有CnN种选择方式,通过机器学习算法筛选优化。最终,在发射线圈和接收线圈之间具有高互感系数的组合则会被选择。图6(b)中,小方块的尺寸为4 mm×100 mm×50 mm,深色方块材料设置为铁氧体;浅色方块材料设置真空,即不添加铁氧体。由表3 不同铁氧体磁芯结构可知,所用铁氧体块个数同为36 的情况下,新型铁氧体屏蔽结构比全覆盖屏蔽结构的耦合系数和互感分别高1.2%和0.9%。

表3 不同铁芯结构的系统性能对比Tab.3 Comparison of performance between systems with different iron core structures

图6 不同铁氧体磁芯结构Fig.6 Structures of different types of ferrite core

2.2 屏蔽层设计

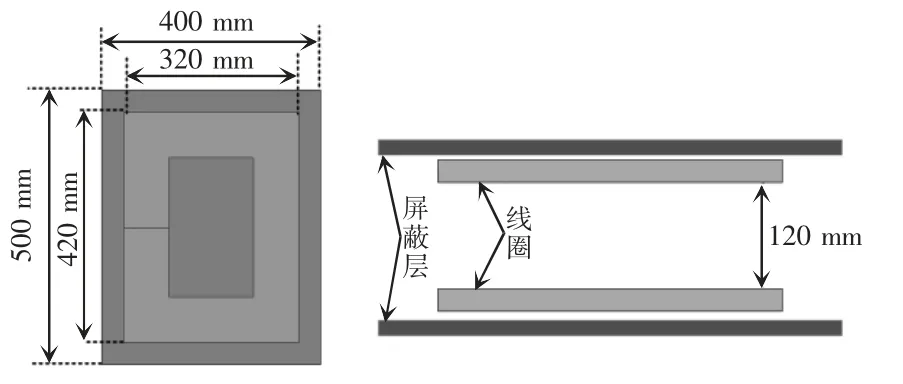

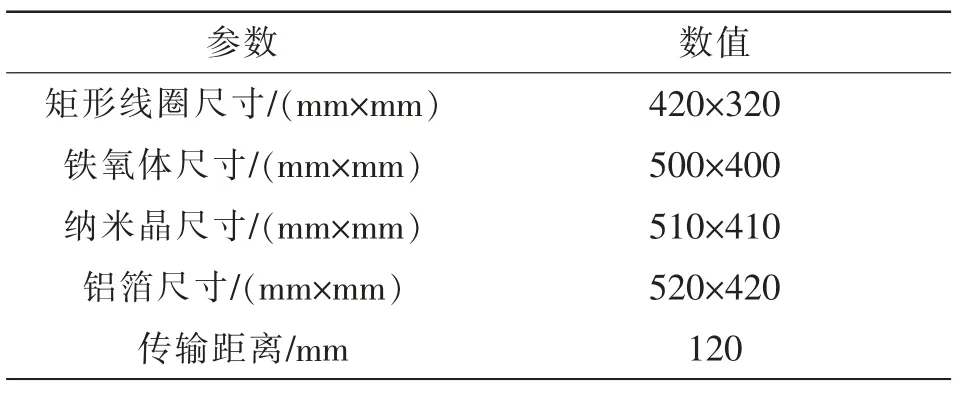

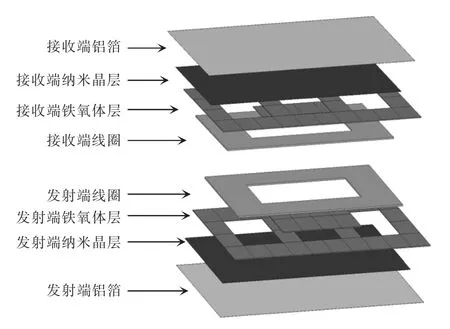

本文基于新型磁芯结构[11],结合纳米晶带材和铝箔,设计了一款电动汽车无线充电专用磁耦合器,在Maxwell 搭建磁耦合器的3D 模型,如图7 所示,具体尺寸见表4。

表4 复合型屏蔽结构具体尺寸Tab.4 Specific dimensions of composite shielding structure

图7 磁耦合器结构示意Fig.7 Schematic of magnetic coupler structure

目前用于无线充电屏蔽层最常见的材料是锰锌铁氧体加铝板,本文通过引入纳米晶带材,减小原铁氧体和铝板的厚度,降低了磁耦合器重量的同时,达到相同的功率。铁氧体厚度从4 mm 减小为2 mm,铝板厚度由1 mm 减小为0.3 mm;纳米晶带材型号为BTB-NMJ-001,其磁导率为600;纳米晶屏蔽层由5 片20 μm 的纳米晶薄片组成,厚度为0.1 mm,线圈匝数为9,由线径为4 mm 的利兹线绕制,电流激励为20 A,工作频率为85 kHz。

3 复合屏蔽层的性能测试

根据上文设计的复合屏蔽结构,在Maxwell 中搭建模型进行仿真,并设置铁氧体+铝屏蔽对照组,在静态参数、铁氧体饱和程度、屏蔽性能等多方面进行对比实验。

3.1 耦合性能测试

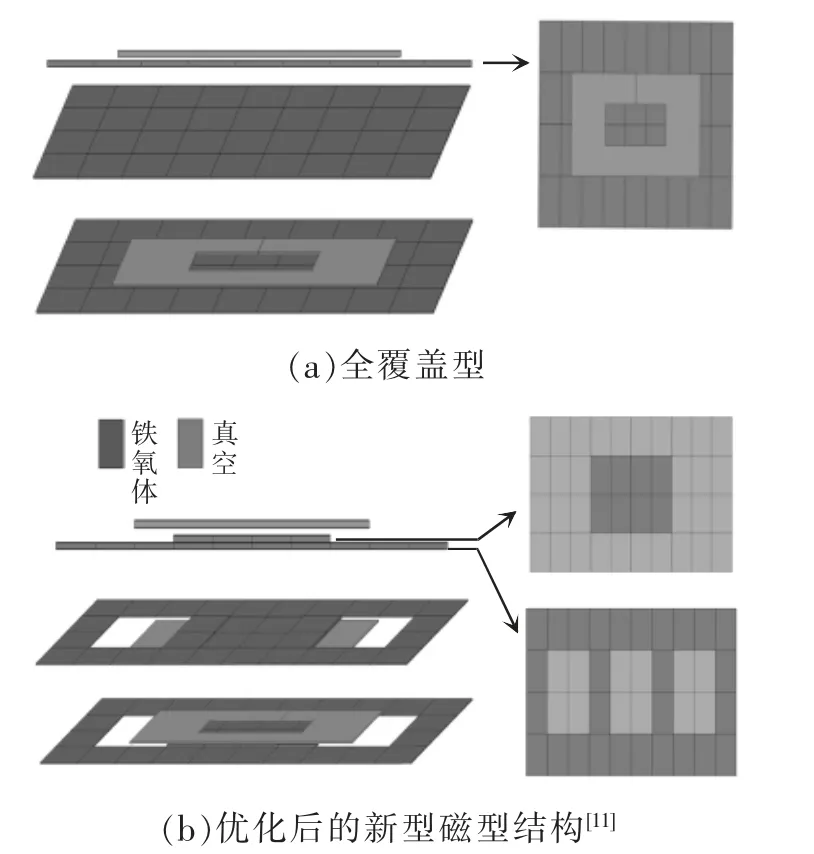

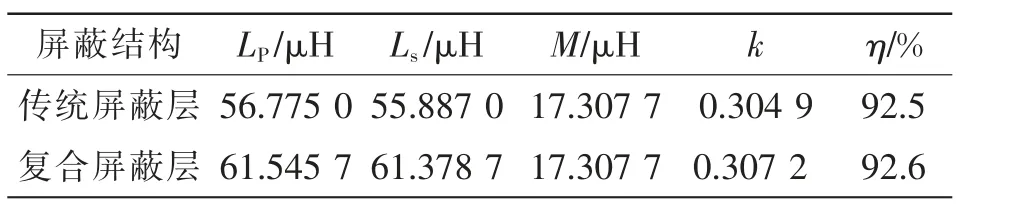

纳米晶带材在退火粉碎后磁导率会下降,对系统整体的耦合性能也会有改变。通过Maxwell 分别对两组屏蔽层进行参数测试,测试结果如表5 所示。

表5 不同屏蔽结构的静态参数Tab.5 Static parameters of different types of shielding structures

在电流一定的情况下,复合屏蔽层磁耦合器的内阻减小,因此磁耦合器损耗减小,效率增高。对于磁耦合器损耗来说,首先,由于铁氧体变薄,铁芯损耗减小;其次,铝板变薄后,铝板上的涡流损耗也会减小。而加入的纳米晶带材是经过热处理工艺与粉碎工艺的,其中粉碎工艺是将整片纳米晶合金通过机械碾压分割成一系列细小的纳米晶碎片,从而将涡流限制在更小的尺寸内。因此复合屏蔽层在传统屏蔽层的基础上,铁氧体厚度减少了2 mm,铝板厚度减少0.7 mm,纳米晶带材厚度增加了0.1 mm,互感和耦合系数分别比传统屏蔽层的提高了8.2%和0.7%,线圈耦合性能的增强效果要优于传统双层屏蔽层。

3.2 铁氧体饱和测试

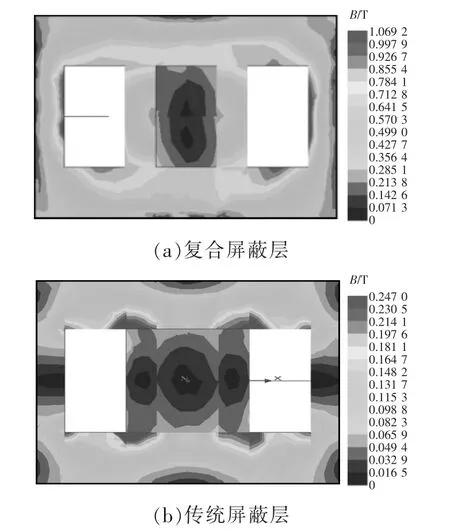

铁氧体的饱和磁密为0.5 T,纳米晶带材的饱和磁密为1.25 T,约为铁氧体饱和磁密的2.5 倍。饱和磁通密度越高,需要的磁芯材料就越少。在铁氧体和铝箔中间加入纳米晶带材,可以缓解铁氧体的饱和情况。在Maxwell 中分别仿真传统屏蔽层磁耦合器和复合屏蔽层磁耦合器,得到铁氧体上的磁密分布如图8 所示。

图8 铁氧体磁密分布云图Fig.8 Cloud chart of ferrite magnetic density distribution

从图8 中可以明显看出,在降低了0.5 mm 铁氧体厚度的情况下,因为纳米晶屏蔽层的加入,复合屏蔽层中铁氧体的最大磁密Bmax和高磁密区域反而下降,其中传统屏蔽层中铁氧体的最大磁密为0.247 0 T,而复合屏蔽层仅为1.069 0 T。

3.3 蔽性能测试

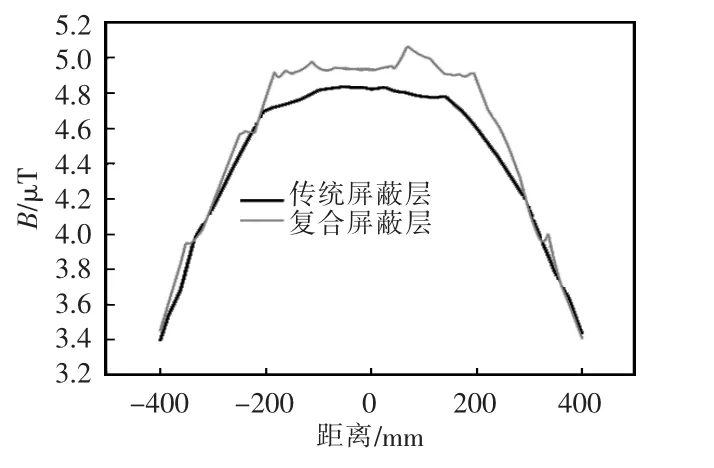

为了观察复合屏蔽层的屏蔽效果,分别对复合屏蔽层和传统屏蔽层中Z 方向0.5 m 处磁通密度进行仿真测试,结果如图9 所示。由图可见,复合屏蔽层比传统屏蔽层的漏磁通略高,这是由于铝的厚度减小导致的,但仍处于国际规定的27 μT 之内,符合电动汽车的屏蔽标准。

图9 距离发射线圈中心50 cm 的磁通Fig.9 Magnetic flux at distance of 50 cm from the center of transmitting coil

4 复合屏蔽层磁耦合器实验

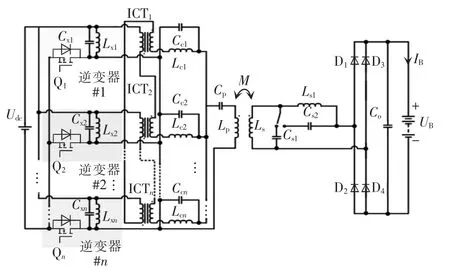

为了进一步证明提出的屏蔽层的可行性,本文搭建了传输功率为2.5 kW 的无线电能传输系统实验平台,如图10 所示,进行实验验证。磁耦合器由发射与接收线圈、亚克力传能支架、纳米晶屏蔽层、铁氧体屏蔽层、铝箔构成。发射线圈和接收线圈采用对称结构,线圈均采用直径为2 mm 和3 mm 的利兹线并联后一体绕制,匝数均为9。铁氧体紧贴线圈,铝箔位于最外侧,纳米晶带材位于两者之间。线圈及屏蔽层各结构参数与仿真参数保持一致。

图10 实验平台Fig.10 Experimental platform

实验采用的是单管LC 三重并联电路,相比单管逆变电路,该电路拓扑能够应用于更大功率的传输场合,电路原理如图11 所示。主控制芯片型号为STM32F103RCT6,开关管型号为IR2110,电子负载型号为IT8616。输入电压为311 V,恒压输出电压350 V,在对准良好、额定功率情况下,电子负载显示的输出参数如图12 所示,此时的电阻负载为49.9 Ω,电子负载上输出功率达到2.45 kW。系统的输入参数和输出参数分布通过交/直流参数测量仪和电子负载测得,在恒流模式下最大效率达到92.6%,在恒压模式下最大效率为91.5%。

图11 单管LC 多重并联电路Fig.11 Single-tube LC multiple-parallel circuit

图12 额定功率时的输出参数Fig.12 Output parameters at rated power

实验中,利用德力西DLY-1701 型电磁辐射检测仪来检测仿真结果中观测线上漏磁最大值所在的坐标点。经测量,泄漏磁通分别为18.6 μT、20.3 μT,与传统屏蔽层相比,复合屏蔽层对漏磁屏蔽的效果略有降低,但均处于27 μT 之下,符合电磁泄露的安全标准。

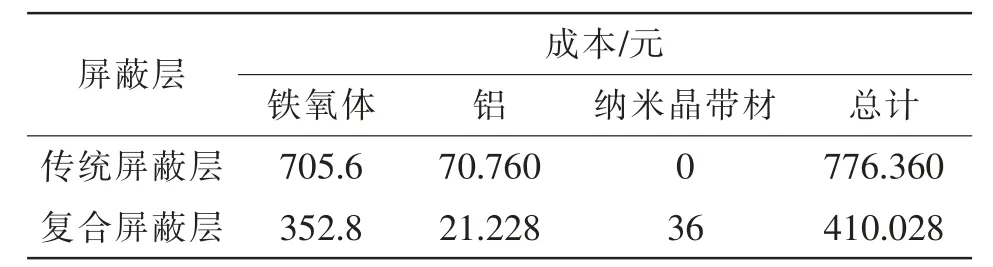

查阅资料得,锰锌铁氧体、铝以及纳米晶带材的质量密度分别为4.9 g/cm3、2.7 g/cm3和7.18 g/cm3。经计算,传统屏蔽层的总质量为8235.36 g,复合屏蔽层的总质量为4181.8 g,复合屏蔽层虽然加入了纳米晶带材,但是总体积和重量都显著减少。铁氧体、铝、纳米晶带材在市场上的价格分别为100 元/kg、60 元/kg 和120 元/kg,可以得到复合屏蔽层与传统屏蔽层的成本对比,如表6 所示。由表6 知,复合屏蔽层的成本比传统屏蔽层的节省了约47%,由此极大地节省了磁耦合器的成本。因此复合屏蔽层在小型化、轻量化方面更具优势,更符合无线充电系统高功率密度的发展方向。

表6 复合屏蔽层与传统屏蔽层的成本对比Tab.6 Comparison of cost between composite and traditional shielding layers

5 结语

本文研究了5 种屏蔽材料包括铁氧体、铁基纳米晶和3 种粉碎退火后的纳米晶带材的特性。铁氧体由于其低饱和磁通和重量不适合用于高功率密度的WPT 系统中,在机器学习得到的最优铁氧体磁芯结构和铝箔中加入纳米晶带材构成的复合屏蔽层,经过Maxwell 仿真分析,并搭建了2.5 kW 实验平台,验证了复合屏蔽层重量比传统屏蔽层减轻49%,成本减少了47%,互感和耦合系数分别提高了8.2%和0.7%,内部的铁氧体更加不易饱和,改善了铝板上的磁通分布,减轻了磁耦合器的重量,节省了成本,提高了充电系统的安全性和可靠性,具有较好的电磁屏蔽效果。