BOPP复合膜涂层法表面改性技术应用进展

2023-12-27赵烨

赵 烨

(广东德冠包装材料有限公司, 广东佛山 528000)

聚丙烯(PP)是由石油催化裂解和提炼所得丙烯气体聚合制备,具有原料丰富、成本低廉、密度低、无毒、物理化学性能优异、易于回收等特点,是应用最广泛的树脂原料之一[1-2]。双向拉伸聚丙烯(BOPP)薄膜以聚丙烯树脂为原料生产,加工过程中将部分结晶的聚丙烯厚片在软化点以上进行纵横两个方向的拉伸,经拉伸制备的薄膜厚度薄、光泽度和透明度得到大幅度提高。同时,由于拉伸分子定向,薄膜的机械强度、气密性、防潮阻隔性和耐寒性等都有较大提升[3-5]。

BOPP复合膜顾名思义,是用于与其他材料复合来满足不同的应用需求,充分发挥BOPP薄膜的特性,起到装饰及保护作用的一种塑料包装用膜。BOPP复合膜与尼龙、PE、PET等塑料薄膜复合后用于软包装,可以延长食品保质期,同时可在表面印刷各种精美图案满足消费者需求;与纸张复合后用于书刊、杂志、宣传海报以及包装盒等,可以提高印刷品的鲜艳度和牢度,同时还能起到防水、耐磨、耐摺、耐化学腐蚀等作用[6-7]。

2022年中国BOPP薄膜总产能为732.45万吨,较2021年增加40.1万吨,同年国内新增BOPP薄膜生产线9条[8],中国BOPP薄膜产能持续扩大,但市场需求的增长远小于产能的增长,竞争日趋激烈,越来越多的企业加大了对科技创新的投入,通过提高产品的技术含量来赢得市场。江苏丰远新材料科技有限公司[9]实现了10微米BOPP消光复合膜的稳定量产,满足国家减塑环保政策的同时降低了成本,提高了产品的市场竞争力。福建福融新材料有限公司与中国石化[10]合作开发出8微米BOPP薄膜,是目前国内最薄的BOPP复合薄膜,其透明性更好,环保和成本优势更加明显。使用涂层法对BOPP薄膜进行表面改性,可以赋予BOPP薄膜新的性能,带来更高的附加值,拓展差异化的市场需求,已经成为BOPP薄膜企业科技创新、提高产品竞争力的重要方向。

本文对当前BOPP复合膜的涂层法表面改性技术及最新进展进行了阐述,同时概述了BOPP复合膜主要涂布产品的应用领域及性能特点。

1 BOPP复合膜表面改性技术及应用

BOPP薄膜生产采用5×9的拉伸比,残留内应力较大,薄膜的纵向(牵引方向)强度只有BOPET薄膜的1/2,极限热变形温度小于120°C,薄膜软且易变形[4-5]。因此,固化温度较高或固化周期较长的涂层在BOPP薄膜表面改性上的应用受到限制,其涂层法表面改性技术及产品具有独特性。

1.1 BOPP复合膜表面防刮改性

PP材料的防刮性较差,其制品易被刮损,影响美观及使用。BOPP复合膜表面防刮改性的方法是通过涂布设备在BOPP薄膜表面涂覆一层防刮耐磨高分子涂层。BOPP防刮膜根据其外观大致可分为高光防刮膜及哑光防刮膜两类。

1.1.1 BOPP高光防刮膜

高光防刮膜是一种在BOPP薄膜表面涂覆一层高光防刮耐磨高分子涂层,从而赋予薄膜表面高光泽度和优良防刮性的产品。

BOPP薄膜生产过程中,伴随着PP分子链的取向和重结晶,通常会引起薄膜表层平整性的下降,光泽度降低,难以满足一些需要高镜面外观的应用。高光涂层在干燥和固化过程不涉及分子链聚集态的变化,因此可以实现很高的表面平整性,光泽度可高达95%以上。常用的技术有两种。

(1)直涂法

直涂法是应用最早、工艺最成熟的一种技术,使用涂布设备将溶剂型涂料定量涂布在BOPP薄膜表面,溶剂烘干后形成均匀透明的涂层。溶剂型涂料以低沸点有机溶剂为介质,常用有机溶剂有:乙酸乙酯、乙酸丁酯、丙酮、异丙醇、正丁醇等。溶剂型涂料使用的树脂通常为多羟基聚丙烯酸酯类或聚酯类高聚物,固化剂为异氰酸酯类化合物。晓温-威廉姆斯公司[11]开发了一种双组分透明涂层,包括由支化聚酯多元醇和异氰酸酯组成的溶剂型底涂层,由低Tg线型或支化的聚酯多元醇和异氰酸酯组成的溶剂型透明面涂层,该涂层具有优异的挠性、抗冲击性、耐溶剂性和耐水性。阿克佐诺贝尔国际涂料股份有限公司[12]开发了一种不需要使用异氰酸酯固化剂的高硬度防刮涂层,该涂层为双组分溶剂型涂料,其中A组分为饱和脂肪酸的可自氧化树脂和作为干燥催化剂的金属-配体络合物,B组分为包含具有聚(甲基)丙烯酰官能的(甲基)丙烯酸酯化合物和硫醇化合物。涂层的Konig漆膜硬度可达90以上。

溶剂型涂料的特点是成本低廉,流动性好,形成的涂层均匀平滑,附着力及防刮性优异,缺点是有大量的有机溶剂挥发物,污染环境,危害生产员工健康,同时产品残留气味大,使用体验不友好,随着环保政策的推进落实,正在逐渐被市场淘汰。水性光油直涂法虽然具有环保优势,但目前水性涂层的交联密度低,涂层的致密性差,其防刮性难以与溶剂型涂料相比,应用受到限制[13-14]。

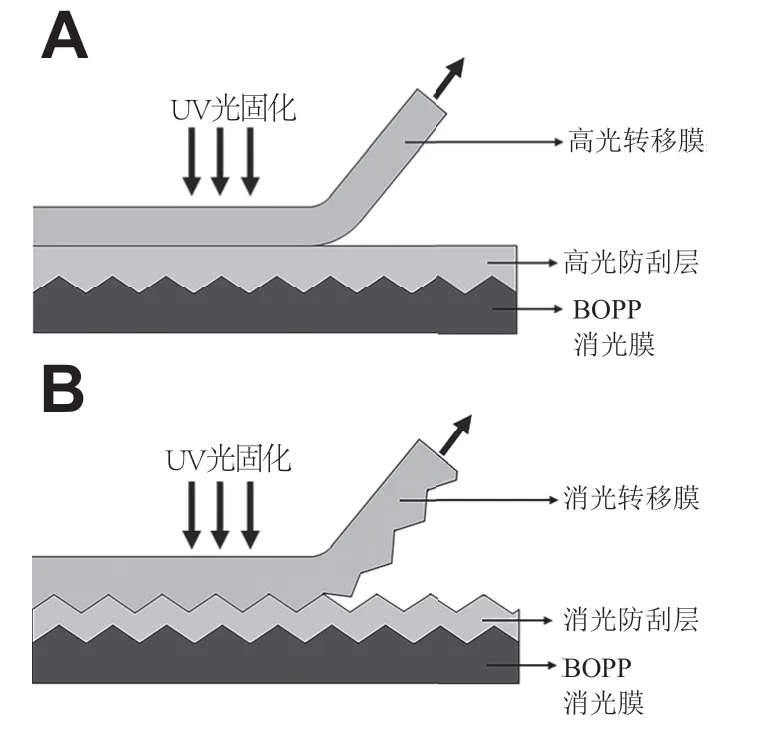

(2)膜转移法

膜转移法的原理是使用预制特定表面形貌的转移膜(表面离型处理),配合专用的转移涂布设备,通过涂料将转移膜与BOPP薄膜基材粘结复合在一起,涂层固化后将转移膜剥离,目标形貌转移到涂层表面,从而获得对应的BOPP涂布膜产品(图1)。膜转移法所使用的涂料为无溶剂UV涂料,使用的转移膜分为BOPET转移膜和BOPP转移膜两类[15]。

图1 使用膜转移法制备高光 A 与哑光 B BOPP防刮膜示意图Fig.1 Scheme of gloss(A) and matting(B) anti-scratch BOPP film using film transfer molding technology

BOPET高光转移膜拉伸强度高,热稳定性好、热收缩率低,表面平整度高、可多次反复使用,一般应用于高端场合,例如安徽安利材料科技股份有限公司[16]使用PET高光转移膜生成镜面聚氨酯涂层,转移获得的光泽度可达100%。BOPP高光转移膜为非极性材料,表面无需做离型处理即具有良好的离型性,成本低廉,获得了广泛应用。膜转移法的特点是操作简单可靠、可获得高镜面外观、防刮性好、效率高、环保无污染、占地小、投资少,逐渐成为市场主流方法。

1.1.2 BOPP哑光防刮膜

BOPP消光膜是一种具有低光泽度(表面光泽度<15%)和高雾度(雾度>70%),外观呈哑光效果的包装用膜,由于其良好的装饰性,已成为最受市场欢迎的塑料包装膜材之一[17]。BOPP消光膜使用BOPP消光料实现哑光效果,BOPP消光料是多种聚烯烃(主要是HDPE和PP)的混合物,在制膜双向拉伸过程中,由于不相容体系结晶速率及对拉伸响应的不同而产生粗糙的表面形貌,照射到粗糙表面的光线发生漫反射从而产生哑光效果[18-19]。BOPP消光料生成的哑光表层不具备防刮性,同时存在哑光效果调节困难等缺陷,随着材料科技的发展及薄膜包装印刷领域审美观的变化,使用哑光防刮涂层实现BOPP薄膜哑光效果并赋予表面防刮性能,成为BOPP复合膜表面改性的重要方向。

(1)直涂法

直涂法消光机理是:使用溶剂型哑光防刮涂料在BOPP薄膜表面进行涂布,涂覆在BOPP薄膜表面的涂料在干燥过程中,随着溶剂的挥发,涂膜收缩固化,消光剂部分分布在表面,形成了均匀的粗糙形貌,从而产生了哑光效果[20-21]。

溶剂型哑光防刮涂料一般由溶剂型高光防刮涂料添加一定比例的消光剂制成。消光剂是粒径小、粒径分布窄、质轻的粉体,只需少量(<10%)添加即可达到很低的光泽。消光剂大致可分为有机和无机两种,无机类消光剂主要是二氧化硅体系,往往制成高孔隙率以获得与涂层树脂较好的粘结性[22-23],例如赢创公司[24]推出的使用气相法制备的二氧化硅消光粉ACEMATT3400,平均粒径7.5μm,消光效率高,同时具优异的光学性能,用于各种透明哑光涂料。有机类消光剂大多是高交联密度的高聚物,包括聚乙烯型(PE)、聚丙烯型(PP)、聚四氟乙烯型(PTFE)及其它改性型高分子[25-26],粒径分布窄,质轻(密度~1.0g/cm3),折光率与成膜树脂近似,形成的粗糙表面更细腻均匀,可用添加量和粒径来控制哑光程度。

水性防刮哑光涂料因具有环保的优势日益受到研究者的重视,但目前水性哑光涂料的防刮性难以与溶剂型及UV涂料相比,在实际产品中应用不多。无溶剂UV涂料固含量近100%,几乎不含挥发性的溶剂和稀释剂,不会产生环境污染,固化后可获得很高的交联密度、优异的力学性能及耐溶剂性能。林晓峰等[27]研究了添加二氧化硅消光剂的100%UV固化涂料中,各种因素对实现消光效果的影响。研究表明,采用更大尺寸及表面蜡处理的消光剂,避免在UV涂料配方中使用能加速表面固化的高反应活性的组分或原料,降低涂布过程中紫外光的能量密度和提高涂料的温度,可以显著降低涂层的光泽度,能够获得适用的哑光效果,涂层同时具有很好的防刮性、环保等优点,但这种方法与低/中固含的溶剂型和水溶性涂料相比消光效果有限,难以满足更低光泽度的外观需求。

使用消光剂制备的哑光涂层,往往存在连续生产光泽稳定性差和表面发花等问题,这是由涂料自身的配方结构决定的。哑光涂料直涂法在稳定性、环保方面的劣势使其应用逐渐受到限制。

(2)膜转移法

基于膜转移涂布技术,使用消光转移膜可以获得UV固化的哑光BOPP防刮膜(图1 B)。目前常用的消光转移膜为BOPP消光转移膜,膜转移法利用BOPP消光膜消光层粗糙的特性,在UV固化涂层表面转移产生与之凹凸相反的形貌,从而获得哑光防刮涂层[28-31]。BOPP消光转移膜无需涂布消光剂等后处理工序,为下游厂家节约了成本,同时降低了有机挥发物对环境的不利影响。BOPP消光转移膜技术核心为消光层的配方设计,要求其具有较高的表面粗糙度,均匀无缺陷,涂层能够顺利剥离,没有转移不良现象等[32]。

采用膜转移的方法制备的哑光防刮膜具有表面硬度高、防刮耐磨、消光性好、生产环保等优点,目前已逐步取代直涂法生产的哑光防刮膜,广泛应用于高端哑光防刮复合膜领域。

(3)逆向上光法

逆向上光工艺早期主要用于印刷后的局部上光,是一种独特的实现哑光效果的技术。该技术分别使用UV底油和UV面油在薄膜表面进行连续两次涂布,第一次涂布底油完全固化后,再以满版方式涂布面油,面油与底油接触后,两种物质之间表面张力的差异使面油发生均匀的收缩聚积现象而形成哑光或磨砂表面效果。该技术的核心是特种底油和面油两种材料性能的匹配,如两种材料互相排斥效果的均匀性、固化后的结合力等[33-35]。两种材料的组合可以产生哑光、细砂、中砂、粗砂等丰富的表面效果,市场代表性产品有汉普森公司(Hampson Industrial Materials Company Limited)[36]的UV逆向上光油系列,涂层耐磨、耐刮花及适应强烫金工艺的同时可以达到多种表面时尚效果,如折光砂感、色彩砂感、密度砂感等。

(4)准分子UV法

准分子(excimer)是一种在激发态复合成分子,而在基态离解成原子的不稳定缔合物。准分子激光跃迁发生在束缚的激发态到排斥的基态,属于束缚自由跃迁,利用这种跃迁特性可以做成量子效率很高的激光器[37]。准分子激光发射波长通常在157~353 nm,准分子激光作为大功率的紫外光源,在科研、医疗和工业等领域得到了广泛的应用[38]。

Bauer等[39-40]报道了一种使用准分子光源的涂层消光技术(图2),该技术不使用消光剂及有机溶剂,首先利用172nm准分子光源预处理无溶剂UV涂料,由于172nm光波能量高,同时穿透深度只有100~500 nm,准分子光预处理后涂料表面只有极薄的一层被固化,交联固化后的表面薄层会产生收缩及褶皱,并漂浮在未固化的下层涂料之上,后续再采用常规高压汞灯完全固化,获得哑光的表面效果。这种技术制备的涂层具有光泽度低、耐磨、耐污、手感好、无VOC等优点,是一种新型环保表面消光技术。德国高宝公司(KBA-FT Engineering GmbH)[41]于2017年推出了新型FoilCOAT涂布机,该设备采用了准分子和UV技术,专门用于生产无溶剂型UV涂层哑光薄膜,FoilCOAT设备适合厚度在12~80 μm之间的薄膜涂布,其生产的哑光防刮膜具有特殊的视觉效果和优异的耐污性、可印刷性及防刮性。

图2 准分子灯与高压UV汞灯联用制备光化学消光示意图(上)和粗糙表面形貌显微图(下)[39-40]Fig.2 Scheme of photochemical matting using a combination of an excimer lamp and a polychromatic mercury UV lamp(top), and the microscopic image of the surface roughness(bottom)

1.2 BOPP复合膜表面手感改性

将具有优良弹性的聚氨酯材料制成涂料涂覆在与消费者接触的包装制品表面,如食品包装袋、电子产品包装盒、宣传册封面等,使表面具有柔软爽滑的触感及哑光柔和的外观而使产品显得高档奢华,提高了产品的附加值,这种涂料通常被称为触感(soft-touch)或柔感(soft-feel)涂料。触感涂料改变了BOPP薄膜的触觉感受,增加了额外的消费体验,成为包装设计领域的新兴材料。

(1)弹性粉法

弹性粉也叫绒毛粉,是一种柔软高弹的聚合物微球(polymeric microsphereric bead),如大日精化[42]的5070D绒毛粉是一种聚氨酯型微球,平均粒径7μm;日本根上化学公司[43]生产的ART PEARL系列绒毛粉,是一种特殊的聚氨酯聚合物微球,经特种硅树脂着色,其粒径在5~100 μm之间;瑞士CU Chemie Uetikon[44]开发的DECO SILK和DECO SOFT绒毛粉是一种采用芳香族和脂肪族异氰酸酯制备的球状弹性体。

触感涂料主要由弹性树脂、固化剂、绒毛粉、手感助剂、溶剂等组成,绒毛粉在触感涂料中主要起增加手触摸柔感和爽滑感作用,配和弹性树脂(如聚酯、聚氨酯)制备的触感涂层绒面效果(Suede Effect)显著[45]。触感涂料分为溶剂型与水性,溶剂型触感涂料是双组分涂料:一组分弹性树脂是带羟基的直链聚酯树脂或带羟基有少许支链的改性聚酯树脂;另一组分固化剂是异氰酸酯类化合物,一般是用HDI三聚体型或缩二脲型。水性触感涂料弹性树脂主要是聚氨酯水分散体,固化剂主要是可水乳化型的异氰酸酯多聚体[46]。

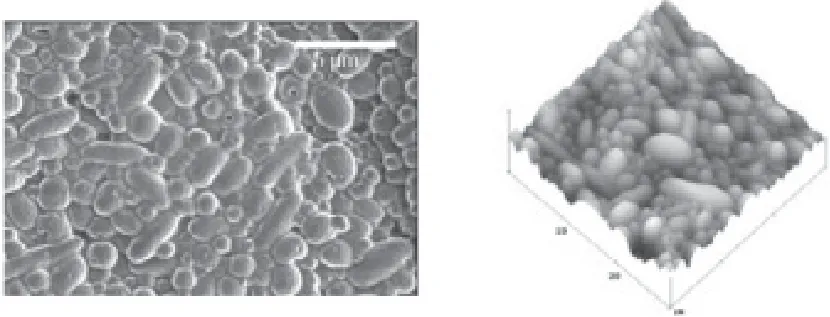

(2)自消光法

水性单组份触感涂料为水性聚氨酯自消光乳液,无需外添加弹性粉,通过合成过程中生成功能与弹性粉相近的大粒径乳液粒子,触感涂料在干燥成膜后能直接形成微观粗糙结构的涂层,产生消光效果(图3)[47-51],由于消光效果来源于有机乳液,可以避免弹性粉与乳液的不相容现象。同时,水性聚氨酯的性能可以通过改变其硬链段和软链段的质量比或类型来定制,使得触感涂层的性能具有广泛的选择性。

图3 科思创触感涂层的SEM(左)与3D AFM(右)图(涂层粒子的尺寸约1~10 μm)Fig.3 A SEM image(left) and a 3D AFM image(right) of a Covestro softtouch coating(the size of particles is in the range of approximately 1~10 μm)

水性单组分触感涂料因其优异的手感及环保优势得到了市场的认可,具有巨大商业价值,代表性产品有科思创公司(COVESTRO AG)的R-1010、R-1000、R-1020、R-1030等触感系列产品。

为提高触感涂层的耐溶剂及耐磨性,水性聚氨酯自消光树脂合成过程中引入光固化官能团封端,能够在一定程度上提升涂层的性能[52]。科思创公司推出的水性UV触感树脂R-1500,属于含UV官能团脂肪族聚氨酯水分散液,具有热烘干及UV双重固化方式,主要应用于高性能要求的场合。由于水性UV固化涂料基本不能使用活性稀释剂增加交联密度,其固化后的涂层耐磨性及耐溶剂性仍难以跟溶剂型及无溶剂UV固化涂层相比。

(3)准分子UV法

使用准分子UV技术对高弹性UV树脂体系进行固化,如脂肪族聚氨酯丙烯酸酯树脂体系,让涂层出现微观上的褶皱,可以获得很低光泽度和良好手感的触感涂层。准分子UV技术制备的触感涂层结合了聚氨酯树脂柔软手感和UV固化树脂的高性能,具有手感细腻丝滑、防刮耐磨、环保无异味、耐污防指纹等特点[39,53]。

准分子UV技术是目前较先进的哑光涂层生产技术之一,涂布设备的一次性投资成本高,生产过程中需要大量的氮气保护,维护成本较高,随着技术的成熟及生产运营成本的降低,该技术具有广阔的市场前景。

2 结语

BOPP复合膜的表面改性是薄膜基材结合新技术和新材料的再加工过程,它赋予了薄膜材料新的功能,拓展了BOPP复合膜的应用领域,具有很高的市场价值。涂层法表面改性技术具有多样性和灵活性,使不同产业之间互相融合,加速了高性能、创新产品的出现和新技术的工业化应用进程。涂层法表面改性BOPP复合膜产品正朝着绿色环保、多功能化、高性能的方向发展。