重蒸馏后基酒的超声波催陈效果

2023-12-27张滢滢陈雪鹏余有贵谭文君吴金兰

张滢滢 陈雪鹏 余有贵,2,3 谭文君 吴金兰 戴 姗 郑 青,2,3

(1. 邵阳学院食品与化学工程学院,湖南 邵阳 422000;2. 生态酿酒技术与应用湖南省高校重点实验室,湖南 邵阳 422000;3. 湘窖生态酿酒学院,湖南 邵阳 422000;4. 湖南湘窖酒业有限公司,湖南 邵阳 422000)

中国白酒的传统陈酿方法为自然老熟,时间较长。为了缩短贮存时间,涌现了促进白酒老熟的物理或化学方法即人工老熟技术[1-2]。超声波处理技术为人工老熟技术的一种物理方法,在白酒、黄酒、白兰地等传统工艺酒类中的应用研究较为广泛[3-4],利用超声处理所产生的空穴效应提高活化能,使新酒处于湍流、液体循环、激波、高速剪切力和微机械冲击的机械效应与气泡中自由基形成和水蒸气分解的化学效应[5-6],通过加快分子间反应速度提高效率,从而缩短常规的贮存期,可降低生产成本。目前超声波处理技术在白酒催陈的研究中,处理对象为发酵酒醅装甑常规蒸馏所得的基酒[7],而对重蒸馏后基酒的超声波催陈还没有研究报道。常规基酒的重蒸馏技术,经除杂可以改善酒质[8-9],但重蒸馏后的各馏分需要重新组合,微量成分之间的量比、分子之间的缔合发生了改变,超声波催陈的效果如何值得探究。于是,在前期重蒸馏技术的基础上[10],研究以浓香型的重蒸馏后基酒为对象,以总酸、总酯为考察指标[11],探究超声波催陈的效果,为进一步优化超声波老熟工艺提供理论依据。

1 材料与方法

1.1 材料与仪器

重蒸馏后的基酒:浓香型新酒经过重蒸馏分离,去除杂醇油馏后的其余馏分重新混合而成的基酒,酒精度63.4%vol,总酸1.520 g/L、总酯3.695 g/L,生态酿酒技术与应用湖南省高校重点实验室;

氢氧化钠:优级纯,天津市光复科技发展有限公司;

硫酸:优级纯,衡阳市凯信化工试剂股份有限公司;

邻苯二甲酸氢钾、无水碳酸钠基准试剂:西陇化工股份有限公司;

超声波数字控制仪:SB25-12DTN型,宁波新芝生物科技股份有限公司;

电热恒温水浴锅:HH-S4型,北京科伟永兴仪器有限公司;

分析天平:AL204型,梅特勒—托利多仪器(上海)有限公司。

1.2 试验设计

采用单因素试验设计,在超声波频率45 kHz的条件下,研究超声波处理技术对重蒸馏后基酒的催陈效果。

1.2.1 超声波处理时间对重蒸馏后基酒催陈效果的影响

在超声波处理功率180 W、温度40 ℃、酒样体积300 mL不变的条件下,超声波处理时间分别为20,30,40,50,60 min时,探究重蒸馏后基酒中总酸、总酯的变化情况。

1.2.2 超声波处理温度对重蒸馏后基酒催陈效果的影响

在超声处理时间40 min、超声功率180 W、酒样体积300 mL不变的条件下,超声处理温度分别为20,30,40,50,60 ℃时,探究重蒸馏后基酒中总酸、总酯的变化情况。

1.2.3 超声波处理功率对重蒸馏后基酒催陈效果的影响

在超声波处理温度40 ℃、时间40 min、酒样体积300 mL不变的条件下,超声波处理功率分别为120,150,180,210,240 W时,探究重蒸馏后基酒中总酸、总酯的变化情况。

1.2.4 超声波处理前后基酒品质的比较 在超声波处理功率150 W、温度40 ℃、时间40 min下对重蒸馏后基酒的催陈,探究重蒸馏后基酒微量成分和感官品质的变化情况。

1.3 检测方法

1.3.1 总酸和总酯 参照GB/T 10345—2007的标准进行测定,其中酒样总酸以乙酸换算含量总计、总酯以乙酸乙酯换算含量总计。

1.3.2 微量成分 采用气相色谱内标法,对待测酒样进行主要微量成分检测[12]。

1.3.3 感官品评 参照GB/T 12315—2008。

1.4 数据处理

所有试验均重复3次,取平均值±标准差,利用SPSS工具软件分析及作图[12]。

2 结果与讨论

2.1 超声波处理时间对重蒸馏后基酒催陈效果的影响

由图1可知:随着超声时间增加,重蒸馏后基酒总酸含量呈先下降后升高之后再下降的趋势,而重蒸馏后基酒总酯呈先升高后下降状态;超声处理40 min时酒样中总酸、总酯含量达到最大值,与对照组基酒总酸(1.520 g/L)、总酯(3.695 g/L)相比,总酸、总酯含量分别增加了0.009,0.043 g/L。综合分析,超声催陈的较适宜时间为40 min左右。

小写字母不同表示不同时间处理之间的总酸或总酯差异显著(P<0.05);大写字母不同表示不同时间处理之间的总酸或总酯差异极显著(P<0.01)

宋丽丽等[9]采用超声波频率为20~25 kHz、温度为29 ℃对宋河酒进行10~45 min处理,经超声波处理的宋河酒中的总酸含量随超声处理时间延长基本呈缓慢下降的趋势;经超声处理10 min样品,总酯含量有小幅增加(增加0.91%),但随着超声处理时间的延长,总酯含量出现下降。曹新志等[12]在超声波频率为20 kHz、温度为23 ℃的条件下,研究超声时间对常规蒸馏的浓香型新酒的影响时,发现随着处理时间增加(从10 min到120 min),总酸含量则是先略增后降再增加(90 min达到高峰),而总酯含量呈升降交替的变化趋势(30 min达到高峰)。上述两位学者的研究中,超声波处理酒样后总酸、总酯的变化规律与试验结果略有差异,主要原因可能是三者在超声辅助处理的频率、温度和酒样方面存在不同。

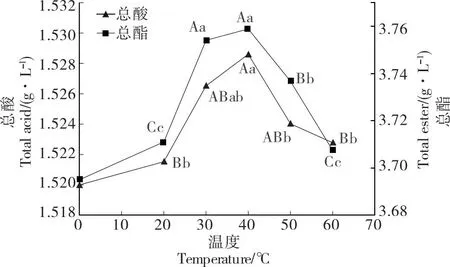

2.2 超声波处理温度对重蒸馏后基酒催陈效果的影响

由图2可知:随着超声温度的增加,重蒸馏后基酒总酸、总酯含量均呈先上升后下降的趋势;超声波处理40 ℃的酒样中总酸、总酯含量达到最大值,与对照组基酒总酸(1.520 g/L)、总酯(3.695 g/L)相比,总酸、总酯含量分别增加了0.009,0.064 g/L。在适当的温度下,超声波使酒样中酸酯含量发生变化,加快了重蒸馏后基酒的老熟过程,利于重蒸馏基酒的陈化。综合分析,超声催陈的较适宜温度条件为40 ℃左右。

小写字母不同表示不同温度处理之间的总酸或总酯差异显著(P<0.05);大写字母不同表示不同温度处理之间的总酸或总酯差异极显著(P<0.01)

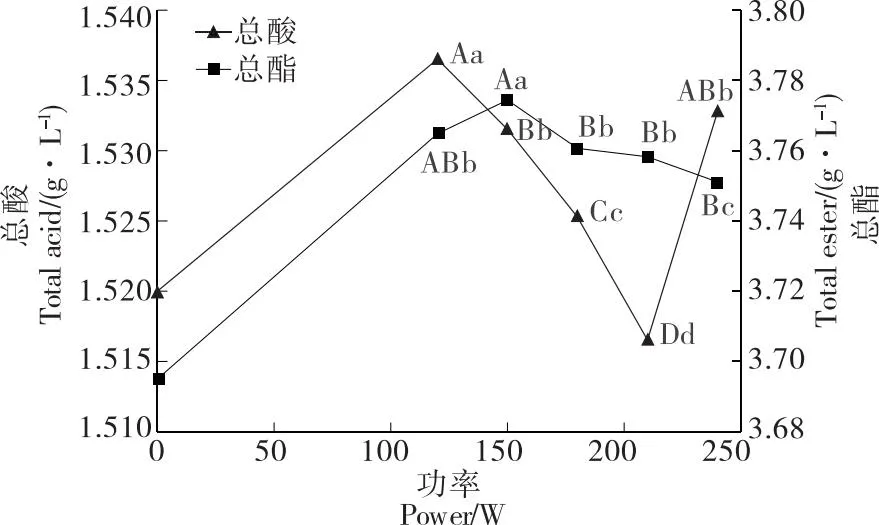

2.3 超声波处理功率对重蒸馏后基酒催陈效果的影响

由图3可知:随着超声功率增加,重蒸馏后基酒总酸含量呈先上升后下降之后再上升的趋势,而总酯含量呈先上升后缓慢下降状态;总酸、总酯含量分别在超声功率120,150 W时达到最大值,与对照组基酒总酸(1.520 g/L)、总酯(3.695 g/L)相比,总酸、总酯含量分别增加了0.012,0.079 g/L。在适当的超声功率条件下,超声波的物理效应对重蒸馏后基酒的酸酯含量具有不同程度的影响,能够加快促进酒样酸酯的增加,缩短基酒向质量稳定的基础酒转化进程,从而大大加速了重蒸馏后基酒的陈化。综合分析,超声波催陈的较适宜功率条件为150 W左右。

小写字母不同表示不同功率处理之间的总酸或总酯差异显著(P<0.05);大写字母不同表示不同功率处理之间的总酸或总酯差异极显著(P<0.01)

2.4 超声波处理前后酒质的变化

2.4.1 感官品质 由表1可知:浓香型基酒、重蒸馏后基酒与超声催陈重蒸馏后基酒的感官品质依次变好,浓香型基酒在先经过重蒸馏处理后,有效降低了酒液中杂醇油等刺激性成分的含量,酒质变得柔和些;超声催陈重蒸馏后基酒,超声波处理能够促进酒中成分的物理变化、化学变化和物理化学变化[1-2],从而在感官品质上能得到明显的改善或提高。

表1 超声波处理前后酒样的感官特点

2.4.2 微量成分 由表2可知:超声波处理后酒样的杂醇油、甲醇、乙醛等刺激性与不利于健康的成分含量均有所降低,提升了酒质的安全性,促进了口味的柔和性;己酸乙酯、乳酸乙酯、乙酸乙酯、丁酸乙酯、戊酸乙酯等酯类成分均有不同程度的提升,说明超声处理能促进醇和酸的酯化作用,增加基酒的香味;己酸乙酯、乳酸乙酯、乙酸乙酯、丁酸乙酯为白酒的四大酯类成分,其量比决定了白酒香型特征。乙酸、丙酸、异丁酸、正丁酸、异戊酸、正己酸等酸类成分含量均有不同程度的增加,有利于改善基酒的协调性。超声波在重蒸馏后基酒的催陈过程中提供了能量,增加了重蒸馏后基酒中各物质分子的动能,促进了各微量成分的分子之间有效碰撞率[7,15],加速了物理变化与化学反应,有利于重蒸馏后基酒中挥发性刺激成分的挥发、酸酯含量的提升,从而达到了新酒的人工老熟效果。

表2 超声波处理前后酒样的微量成分含量变化†

3 结论

(1) 超声波处理功率、温度和时间3个单因素的催陈效果中,每个单独因素的水平之间存在不同程度的差异性;在超声波频率45 kHz下,较适宜的超声波处理工艺条件为功率150 W、温度40 ℃、时间40 min。

(2) 在试验优化的超声波处理工艺条件下,超声波处理后酒样的杂醇油、甲醇、乙醛等刺激性与不利于健康的成分含量均有所降低,己酸乙酯、乳酸乙酯、乙酸乙酯、丁酸乙酯、戊酸乙酯等酯类成分均有不同程度的提升,乙酸、丙酸、异丁酸、正丁酸、异戊酸、正己酸等酸类成分含量均有不同程度的增加,能有效改善和提高处理后酒样的感官品质。

超声波对浓香型的重蒸馏后基酒的催陈是可行的,但重蒸馏后基酒的超声波处理工艺优化、超声波处理前后挥发性物质种类的变化和酒质的稳定性等方面有待深入探究。