钛白粉回转窑用耐火材料的配置及应用

2023-12-26王明刚车连房史成龙袁宏伟刘永振

王明刚 车连房 史成龙 袁宏伟 刘永振

1)山东耐材集团鲁耐窑业有限公司 山东淄博 255200

2)山东耐火材料集团有限公司 山东淄博 255311

钛白粉是一种重要的无机化学颜料,是迄今为止世界上最白的颜料,素有“工业味精”之称,被广泛应用于涂料、塑料、造纸、油墨、橡胶、化纤、陶瓷等行业[1-2]。数据显示,2021年中国钛白粉产量约381.35万t,为世界第一钛白粉生产国、消费国和出口国[3]。钛白粉的生产工艺主要有氯化法、硫酸法和盐酸法等,中国以硫酸法钛白粉生产工艺为主[4]。硫酸法是将钛精矿与浓硫酸进行酸解反应生产硫酸氧钛,经水解生成水合二氧化钛(偏钛酸),再经水洗除去杂质后于800~1 000℃连续煅烧,最后冷却粉碎后即得到锐钛型钛白粉产品或金红石型钛白粉的粗品。作为煅烧工序关键设备的回转窑及其耐火材料配置,直接影响钛白粉的生产能耗和生产成本,其能源成本在单位产品综合能耗中占比20% ~25%[5-6]。国内钛白粉回转窑的窑径从1990年代的1.6、1.8、2.4、2.6、2.8、3.2、3.6 m发展到近几年的4.0、4.25、4.6、4.8 m,其目的就是通过装置大型化提高产量,降低能源消耗,同时提高产品质量。但随着窑径的加大,窑转速的加快,日产量的不断提高,耐火材料衬体受到的结构应力、机械磨损、高温热冲击以及化学侵蚀加剧,对耐火材料的要求越来越高。

在本文中,综述了回转窑用耐火材料目前存在的主要问题,提出了对耐火材料的性能要求,并给出回转窑耐火材料配置建议以及不同部位耐火材料的实际应用效果,供生产企业选材和使用参考。

1 目前存在的主要问题

(1)因耐火材料选择不当而导致剥落、“抽砖”等现象。耐火材料在长期使用过程中易出现剥落而污染钛白粉,“抽砖”后的维修处理影响安全生产运行。

(2)回转窑筒体、燃烧室、混风室等部位表面温度高,散热损失大。

(3)燃烧室、混风室顶部出现下垂现象,对装置安全运行构成威胁,影响使用寿命。

(4)原料配比不合理,造成使用过程中砖表皮脱落或破碎,影响钛白粉的产品质量。

2 对耐火材料的要求

(1)使用寿命长。为实现规模效益,钛白粉回转窑向大型化方向发展。耐火材料内衬不仅要承受较高的热负荷和较大的温度变化,还要承受一定强度的物料摩擦、气流冲刷、化学侵蚀等作用,因此,需具有良好的力学强度、抗冲刷性、抗磨损性、抗热震性,以及较低的热导率等特性,以达到长寿化目的。

(2)节能降耗。在煅烧钛白粉过程中,窑体等部位的表面散热损失多,因此,宜采用低热容、低导热材料,以减少热量损失,降低燃料消耗。

(3)轻量化。据统计,国内企业采用轻量化材料可减轻窑体质量15%以上,筒体温度可降低50~200℃,筒体散热量减少约25%。生产1 t钛白粉可减少天然气消耗约20 m3,折合标煤24.3 kg,经济效益显著。窑体轻量化还可以减少在转动过程中的电力消耗,从而进一步降低生产成本,还有利于防止因突然断电造成筒体质量过大导致的窑体变形等。

3 耐火材料配置建议及应用

3.1 耐火材料配置建议

以控制窑炉各温度梯度,降低表面温度为目的,根据对不同部位温度、不同材质厚度、不同材料热导率等参数的测定,结合热力学传导理论,建立多元数学模型进行热力学模拟计算,并结合多年实际使用经验,提出配置建议见表1。

3.2 定形耐火材料应用

3.2.1 筒体

回转窑窑体内部通常分为低温区(脱水区)、过渡区(脱硫区)、高温区(晶型转化区)3部分,根据不同部分的使用环境分别选择合适的耐火材料[7]。以φ4.0 m×73 m回转窑窑体工作衬耐火材料为例,低温区(16 m)采用250 mm厚度的高强耐酸砖,过渡区(25 m)采用250 mm厚度的低导热多层复合高铝砖,高温区(32 m)采用300 mm厚度的低导热多层复合高铝砖。

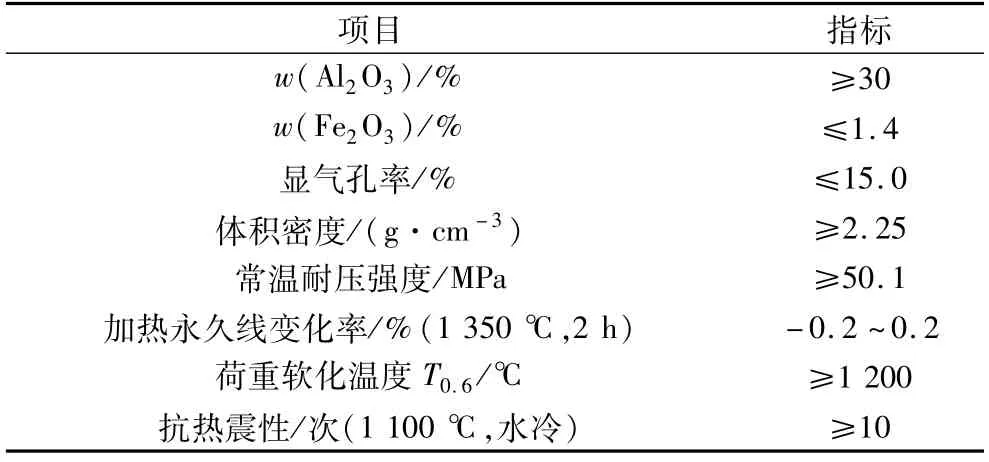

3.2.1.1 高强耐酸砖

高强耐酸砖的性能指标见表2。低温区选用高强耐酸砖,主要用于抵抗酸性气体的侵蚀和物料的磨损。在100~300℃完成水合二氧化钛化学结合水的脱水过程中产生大量水蒸气及酸性气体,使低温区耐火材料长期处于酸性气体腐蚀环境中。在水蒸气存在的情况下,耐火砖吸附水分,发生湿膨胀;加之酸性气体渗透其中,加剧对耐火砖的侵蚀,导致砖体剥落,影响使用寿命。与常用的普通黏土砖相比,高强耐酸砖吸水率低,抗酸侵蚀能力强,耐磨性高,且Fe2O3含量低,有利于降低铁杂质污染,提高钛白粉品质。

表2 高强耐酸砖的性能指标

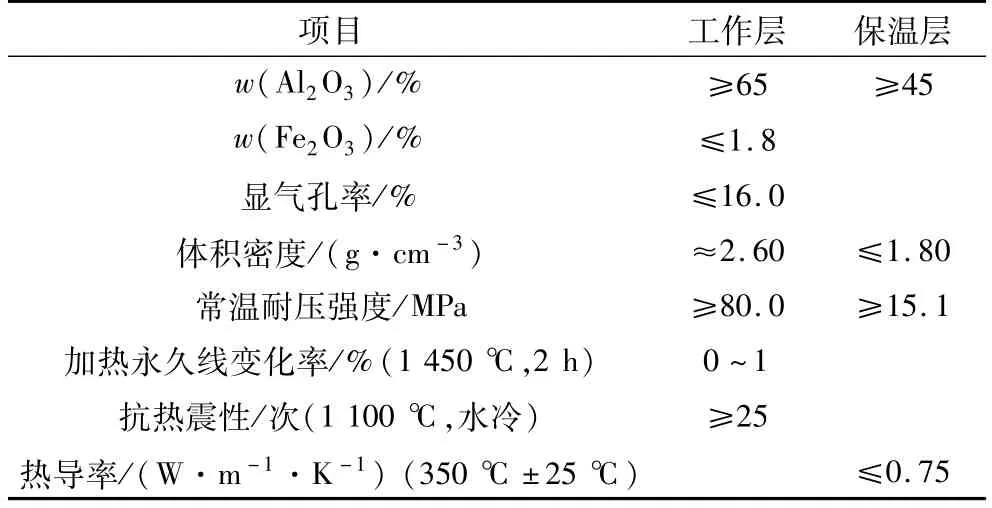

3.2.1.2 低导热多层复合高铝砖

低导热多层复合高铝砖的性能指标如表3所示。低导热多层复合高铝砖主要由工作层、保温层和隔热层组成,其中,工作层采用磷酸盐结合不烧高铝材料,保温层采用轻质隔热材料,隔热层采用硅酸铝纤维毡、毯、纳米隔热材料等。与普通重质高铝砖相比,低导热复合高铝砖具有气孔率低,强度高等优点,可以满足该部位的物料磨损、高温气流冲刷等要求,并在使用中呈现微膨胀性,可保持筒体的密闭性;同时,良好的抗热震性可避免剥落造成的产品污染,也有利于实现筒体的轻量化和节能化。

表3 低导热多层复合高铝砖的性能指标

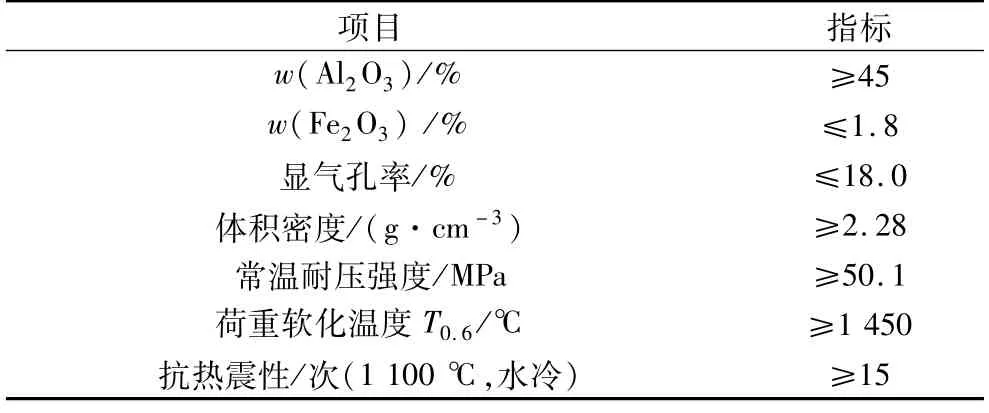

3.2.2 窑头罩

窑头罩是生产钛白粉回转窑的重要部位,服役温度可达1 200℃。为提高该部位使用寿命,减少散热损失,采用抗剥落黏土砖200 mm、轻质保温砖65 mm、硅酸铝纤维毡(毯)50 mm等多层复合配置。抗剥落黏土砖具有气孔率低,荷重软化温度高,优异的耐磨性和抗热震性能,能够适应该部位温度波动大,温度高的使用环境,其性能指标如表4所示。

表4 抗剥落黏土砖的性能指标

3.2.3 燃烧室

燃烧室温度高达1 400℃,混风室温度1 200℃,耐火材料应具有荷重软化温度高,蠕变小,抗热震性好等特性。燃烧室工作层采用莫来石-红柱石砖220 mm,保温层依次采用高强轻质保温砖260 mm、轻质高铝保温砖150 mm、硅酸铝纤维毡20 mm复合砌筑。莫来石-红柱石砖的性能指标如表5所示。

表5 莫来石-红柱石砖的性能指标

3.3 不定形耐火材料应用

燃烧室烧嘴、窑尾罩等部位是生产钛白粉用回转窑的重要工作部位,其形状结构复杂,可采用浇注料进行炉壳保护。这些部位长期受热应力、机械应力的作用而容易损毁,浇注料需具有良好的力学强度、抗热震性及耐磨蚀等性能。高强浇注料、耐酸浇注料以刚玉、合成莫来石等为主要原料,抵抗酸性侵蚀能力强,施工方便,整体性能优越,使用效果良好。特殊部位可采用钢纤维增强耐磨浇注料。燃烧室烧嘴部位推荐工作衬采用高强耐磨浇注料250 mm,隔热层采用含锆硅酸铝纤维毡100 mm复合砌筑。窑尾罩推荐工作衬采用耐酸浇注料100 mm,隔热层采用硅酸铝纤维毡50 mm复合砌筑。

3.4 优化砖型设计

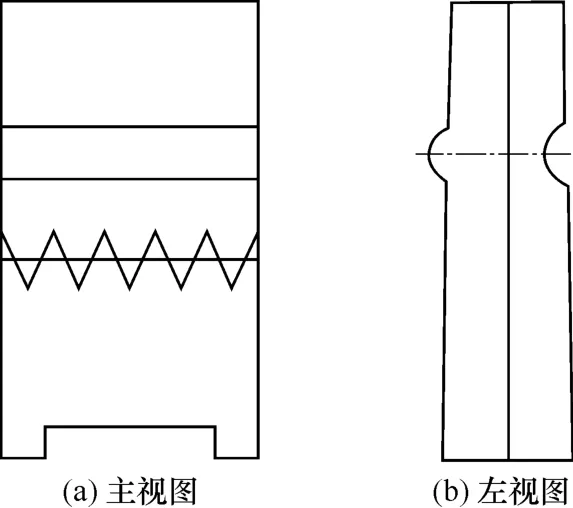

钛白粉回转窑用砖一般采用竖厚楔形砖型,见图1。因其长期动态运行产生的热应力、机械应力、振动力等,容易出现“抽砖”等情况。为此,以常用的楔形砖型为基础,增加子母槽锁扣结构和曲封结构,形成新颖的多层复合结构,分别见图2、图3。这种多层复合结构提高了回转窑的整体性、紧密性,防止砖脱落;增加的曲封结构,减少了筒体腐蚀物、耐火材料磨损物、脱落火泥等对物料的影响。

图1 改进前竖厚楔形砖型图

图2 改进后带锁扣结构的复合砖型图

图3 改进后带锁扣结构和曲封结构的复合砖型图

4 实际应用

根据在筒体采用高强耐酸砖、低导热多层复合高铝砖,窑头罩采用高热震特种黏土砖,窑尾罩采用高强耐酸浇注料,燃烧室采用莫来石-红柱石砖、高强耐磨浇注料等配制建议,在某公司钛白粉生产企业实际应用效果如下:

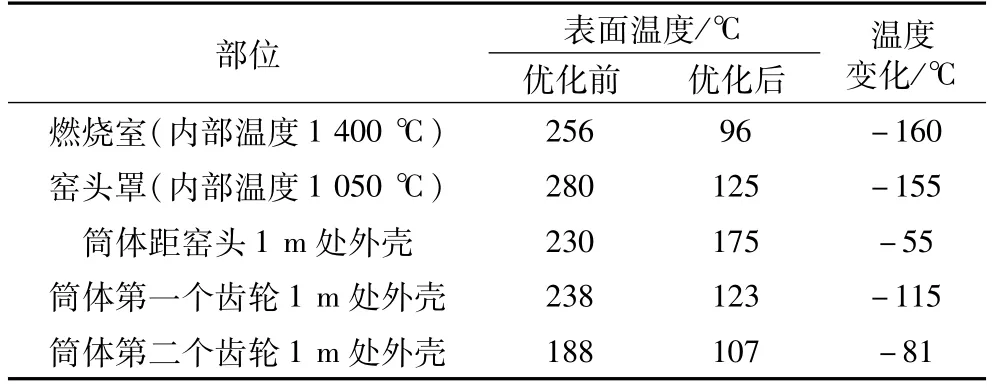

(1)钛白粉回转窑系统表面温度低于200℃。表面温度降低,散热损失减少,提高了热效率。某公司回转窑用耐火材料优化配置前后筒体、窑头罩、燃烧室等部位温度变化见表6。

表6 某公司回转窑用耐火材料优化配置前后表面温度变化

(2)钛白粉产品的综合能耗大幅度降低。以φ3.5 m回转窑筒体内部使用46 m复合砖为例,平均降温115℃,筒体散热系数按106 kJ·m-2·℃-1计算,筒体每小时减少散热损失为6.16×106kJ[8],折合标煤210.3 kg·h-1,每年节约标煤1 658 t。

(3)窑体运行稳定,砖与砖之间无“抽砖”现象,减少了停窑检修频度,保证了安全生产顺行。

(4)窑体耐火材料抗剥落性良好,无耐火材料掉落污染问题,有利于钛白粉质量的提高。

(5)耐火材料耐磨性良好,使用寿命长。筒体部位使用寿命达5 a以上,燃烧室、窑头罩、窑尾罩部位使用寿命达8 a以上。

5 结语

根据钛白粉回转窑不同部位的使用环境,提出了耐火材料配置建议及性能要求,为生产企业提供了选材使用依据,解决了“抽砖”、剥落污染、顶部下垂等问题,可实现回转窑表面温度降低至200℃以内,对节能降耗、窑体长寿化具有借鉴意义。