不同粒径熔融石英的析晶行为研究

2023-12-26杨绍文王庆虎张晓伟徐义彪李亚伟

杨绍文 王庆虎 张晓伟 徐义彪 梁 雄 李亚伟

1)武汉科技大学省部共建耐火材料与冶金国家重点实验室 湖北武汉 430081

2)武汉科技大学高温材料与炉衬技术国家地方联合工程研究中心 湖北武汉 430081

熔融石英材料因具有较高的使用温度、极低的热膨胀系数(0.54×10-6℃-1)以及与大多数金属非润湿性等特点,被广泛应用于高温工业,如光伏/半导体硅生长用坩埚[1-2]、钢铁冶炼用浸入式水口[3-4]和载人航天器舷窗玻璃[5-6]等。然而,非晶态熔融石英处于热力学不稳定状态,在高温服役中,非晶态熔融石英不可避免发生析晶,转变为β-方石英,接着在冷却过程中转变为α-方石英。在上述晶型转变过程中,会发生2.8%~5%的体积变化[7-8],并在熔融石英制品内部产生内应力,易导致熔融石英材料的损毁[9-10],制约了熔融石英材料的使用。因此,有必要深入研究熔融石英的析晶行为,以指导熔融石英基材料的实际应用。

在熔融石英的高温析晶方面,国内外学者围绕热处理温度[11-12]、保温时间[13-14]、气氛[15]、杂质[16]和原料形态[17]等因素与熔融石英陶瓷析晶的相互作用规律,已开展了大量研究。在实际生产中,熔融石英材料普遍是由不同粒径的熔融石英颗粒组合而成。事实上,不同粒径的熔融石英颗粒呈现截然不同的比表面积、活性和表面状态,这必然会深刻影响熔融石英材料的析晶行为。目前,仅有少量工作[18]对不同粒度熔融石英的析晶行为进行了定性分析,但仍缺乏系统的析晶行为研究,如定量析晶数据、析晶动力学和析晶路径等。基于此,本工作中,系统研究了采用不同粒径原料制备的熔融石英陶瓷在不同热处理制度下的析晶量规律,并分别采用等温相变法和偏光显微技术分析了其析晶动力学和析晶过程。

1 试验

1.1 试样制备

试验所用原料为纯度>99.9%(w)的熔融石英颗粒(新沂万和矿业有限公司生产)。为避免杂质差异影响熔融石英析晶行为,选取中位径d50为660.82 μm的大粒径熔融石英,按熔融石英、球、去离子水的质量比为1∶2∶1进行球磨,转速为300 r·min-1,分别球磨2.5和14 h,经过110℃保温24 h干燥,得到d50=42.12、5.58μm的2种较小粒径的熔融石英。

分别以上述3种不同粒径的熔融石英为原料,外加10%(w)的PVA溶液(质量分数为5%)为结合剂,在100 MPa压力下压制成φ50 mm×10 mm的圆柱试样。在110℃下干燥24 h后于空气气氛中在600℃保温1 h,去除有机结合剂,制得陶瓷生坯。将d50=660.82、42.12、5.58μm的熔融石英原料制备的试样分别标记为L、M和S。

1.2 熔融石英的析晶行为设计

为了探究熔融石英的本征析晶行为,避免氧气、水蒸气等的影响,在N2气氛下对陶瓷生坯进行热处理。主要开展以下3个方面的研究。

(1)熔融石英陶瓷的析晶行为:在N2气氛中,将3种陶瓷生坯分别在1 250、1 300、1 350和1 400℃热处理4 h(升温速率为5℃·min-1,降温速率为10℃·min-1)。然后,检测其显气孔率、体积密度(GB/T 2997—2015)及线变化率(GB/T 5988—2007);采用X射线衍射仪(XRD,X’Pert Pro,Philips,Eindhoven,The Netherlands)检测其物相组成,获取各试样析晶量(即α-方石英含量);采用场发射扫描电子显微镜(FESEM,Nova 400 NanoSEM,FEI Company,USA)观察试样的显微结构和表面形貌,探明其显微结构演变规律。

(2)熔融石英陶瓷的等温析晶动力学:直接将陶瓷生坯瞬间放置于不同温度并保温相应时间,快速取出。上述3种试样的热处理温度略有差异:试样L的热处理温度分别为1 350、1 400、1 450和1 500℃,试样M 的热处理温度分别为1 300、1 350、1 400和1 450℃,试样S的热处理温度分别为1 250、1 300、1 350和1 400℃。所有试样在不同热处理温度下均保温10、20、40、60、90、120、180和240 min。首先获得试样在不同温度保温不同时间下的析晶量,再通过Avrami方程计算出不同温度下的与成核势垒和析晶活化能相关的常数,最后通过Arrhenius公式计算反应活化能。

(3)熔融石英陶瓷的析晶过程:以d50=660.82μm的试样L为对象,在1 250、1 300和1 350℃热处理4 h(升温速率为5℃·min-1,降温速率为10℃·min-1),然后随炉冷却。采用偏光显微镜分析陶瓷试样中熔融石英的析晶过程。

1.3 熔融石英析晶的定量表征

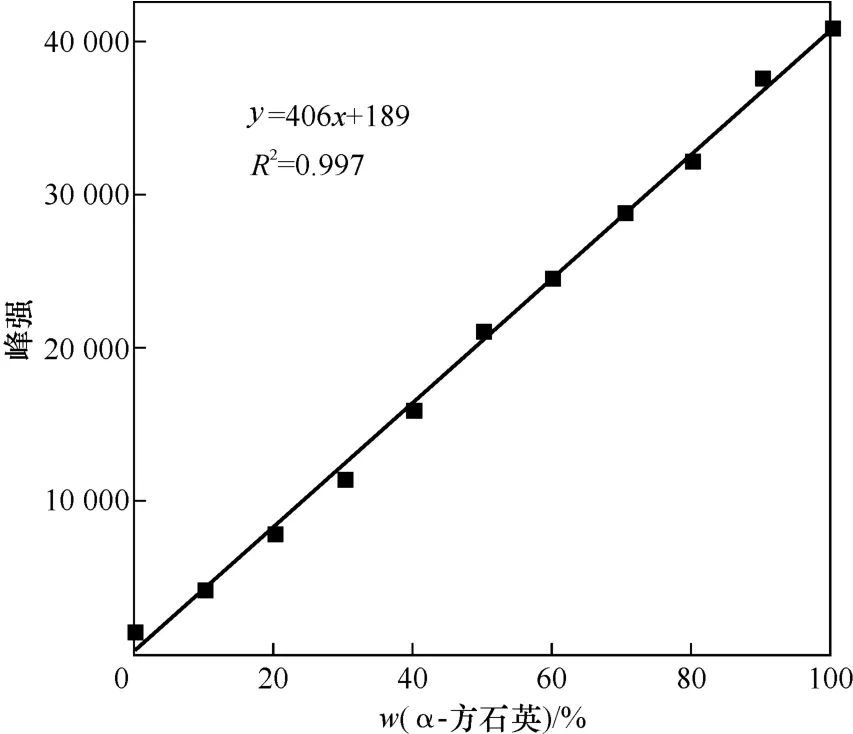

为了定量表征熔融石英析晶,建立了α-方石英含量x与其(101)晶面衍射峰强y的函数关系[19-21]。该图的绘制过程如下:首先,将熔融石英(析晶量为0)在1 600℃的空气中加热24 h,得到完全结晶的方石英,析晶量为100%(w),其XRD图谱见图1;其次,将不同加入量(加入质量分数分别为0、10%、20%、30%、40%、50%、60%、70%、80%、90%和100%)的α-方石英细粉(d50=5μm)与熔融石英细粉(d50=5μm)混合均匀,获得系列混合粉体;然后,使用X射线衍射仪检测每种混合粉体,获得α-方石英(101)晶面衍射峰强y;最后,绘制α-方石英含量x与其(101)晶面峰强y的散点图,见图2,并拟合获得线性函数关系:y=406 x+189,相关系数R2为0.997。因此,可利用该函数关系由峰强计算出α-方石英含量。

图1 熔融石英和α-方石英的XRD图谱Fig.1 XRD patterns of fused silica andα-cristobalite

图2 α-方石英(101)晶面峰强度y与α-方石英含量x的函数关系Fig.2 Functional relationship between peak intensity ofαcristobalite(101)crystal plane y andα-cristobalite content x

2 结果与讨论

2.1 析晶行为分析

2.1.1 物相组成

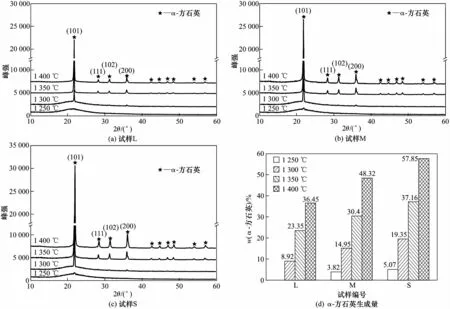

试样经不同温度热处理4 h后的XRD图谱和根据图2计算的α-方石英生成量见图3。所有试样的共性特点在于:析晶产物均为α-方石英;随热处理温度的升高,α-方石英衍射峰强度越高,方石英的生成量越大。但是,原料粒径不同的试样,析晶开始温度及同一温度下的析晶量截然不同:1)对于试样M和S而言,经1 250℃热处理后,在2θ=21.8°位置出现极其微弱的α-方石英(101)晶面的衍射峰,析晶量较少,表明其开始析晶温度为1 250℃;而试样L经1 300℃热处理后,开始出现α-方石英衍射峰。因此,析晶开始温度的顺序为:试样L>试样M≈试样S。2)经相同温度热处理后,试样S中的α-方石英峰值均最高,试样M的次之,试样L的最低,析晶量的顺序为:试样S>试样M>试样L。这表明,熔融石英陶瓷试样中的α-方石英生成量与原料粒径负相关:粒径越大,熔融石英析晶量越少;粒径越小,越容易发生析晶。

图3 经不同温度热处理4 h后试样的XRD图谱和α-方石英生成量Fig.3 XRD patterns andα-cristobalite content of specimens heated at different temperatures for 4 h

2.1.2 显微结构

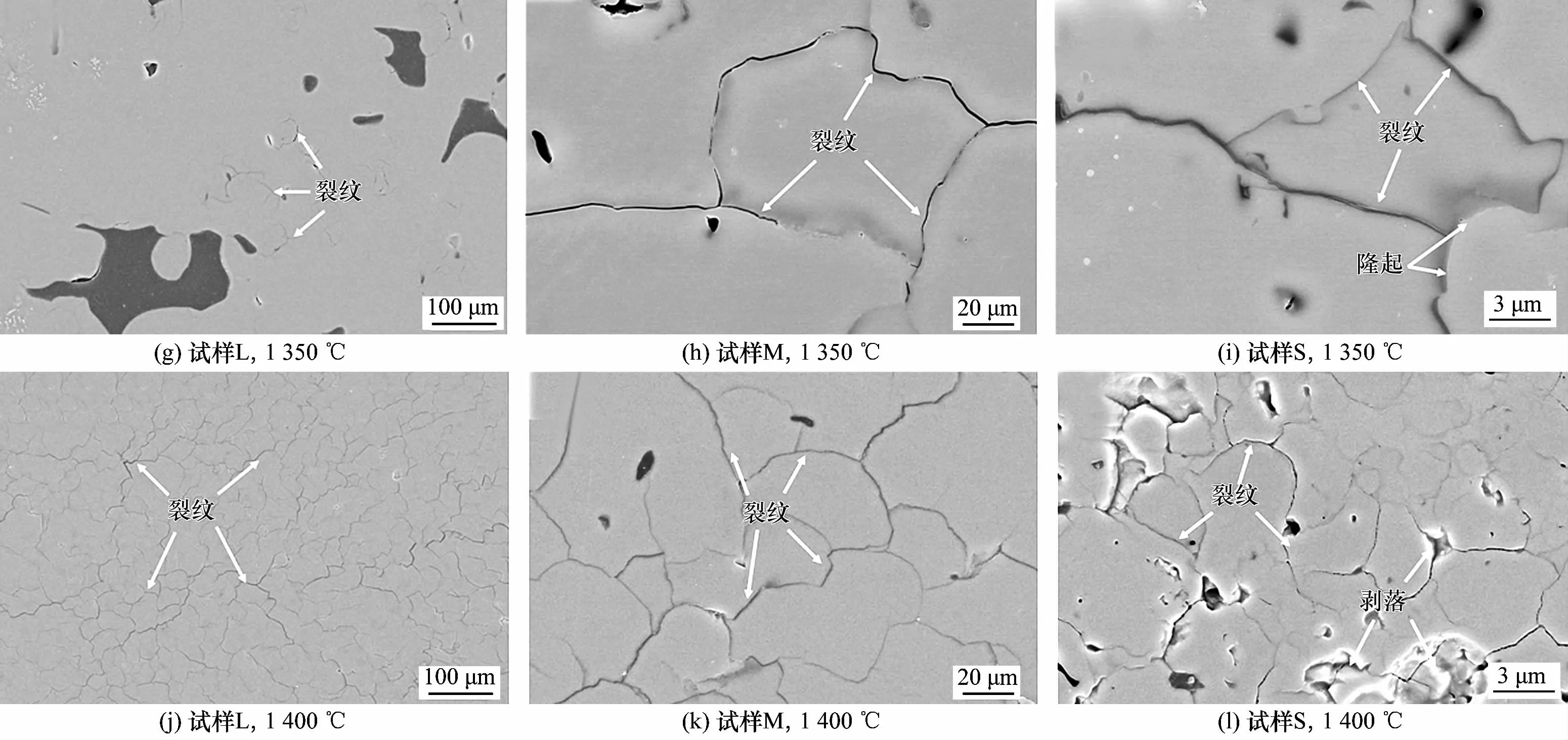

通常,熔融石英析晶过程中高温立方β-方石英和低温四方α-方石英之间的相变会导致材料出现裂纹,且α-方石英含量越高,材料强度越低[22]。图4为试样经不同温度热处理后的显微结构照片。经1 250~1 300℃热处理后,各试样中熔融石英颗粒之间形成烧结颈,但没有出现明显的裂纹。然而,当热处理温度达到1 350℃时,各试样孔隙数量和尺寸显著降低,出现了数量各异的微裂纹:试样L的局部区域出现少量微裂纹,熔融石英颗粒仍保持结构完整性;试样M和S中生成贯穿性裂纹,导致熔融石英颗粒断裂。随着热处理温度升高至1 400℃,所有试样中生成的裂纹数量更多,且尺寸更大。其中,试样S的裂纹遍布熔融石英颗粒内部,出现了局部剥落现象。总体来看,熔融石英陶瓷的显微结构与其析晶行为呈现相似的演变规律。由此可知,原料粒度较小,熔融石英材料的析晶程度较高,体积变化较大,材料较易发生开裂破坏。

图4 经不同温度热处理4 h后试样的显微结构照片Fig.4 Microstructure of specimens heated at different temperatures

2.1.3 物理性能

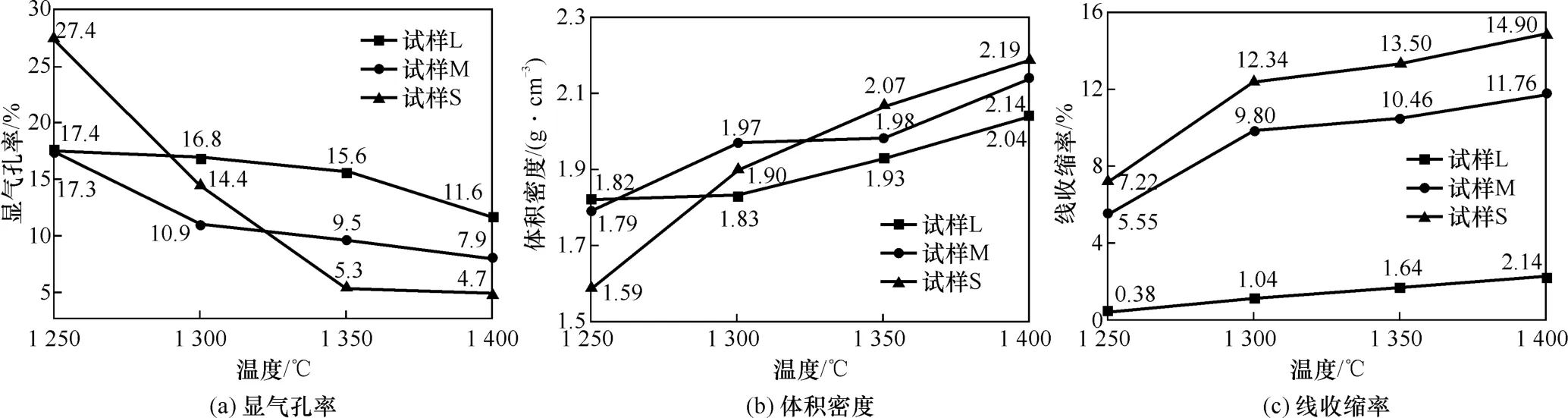

图5示出了1 250~1 400℃热处理后试样的物理性能。可以看出,随着热处理温度升高,所有试样的显气孔率降低,线收缩率持续增大,体积密度持续增大。且各试样的显气孔率、体积密度和线收缩率的斜率变化也有一定差异,说明3种熔融石英陶瓷的致密化速度存在明显不同。其中,试样L的致密化速度最慢,原料粒径较小的试样M和S的致密化速度较快。

图5 1 250~1 400℃热处理后试样的物理性能Fig.5 Physical properties of specimens heated at 1 250-1 400℃

2.2 析晶动力学分析

不同温度下试样的析晶量随保温时间的变化见图6。随着温度升高及保温时间延长,熔融石英的析晶量均不断增加。进一步观察代表熔融石英析晶速率的曲线斜率,可见各试样的析晶速率与热处理温度正相关。对于试样L,在温度低于1 400℃时,析晶比较缓慢;当温度达到1 400℃时,析晶速率明显增大,析晶速率随温度提高而显著提高。对于试样M,析晶速率发生明显提升的热处理温度为1 450℃。与上述2种试样相比,试样S表现出最高的析晶速率;同时,随着保温时间延长,仅在最高测试温度(1 400℃)下保温120 min后才出现析晶速率减慢的迹象。

根据图6,通过Avrami方程[23],计算出不同试样和不同温度下的与成核势垒和析晶活化能相关的常数:

式中:f为析晶量,%;t为保温时间,s;K为与成核势垒和析晶活化能相关的常数,s-1;n为与析晶机制、形核位置及长大维数有关的常数,无量纲。

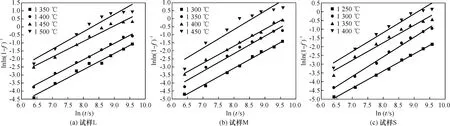

根据公式(1)线性拟合图6数据,得到ln ln(1-f)-1-ln t的关系,如图7所示。

图7 以Avrami方程线性化处理后的ln ln(1-f)-1-ln t关系图Fig.7 ln ln(1-f)-1-ln t diagram linearized by Avrami equation

由图7可以发现,ln ln(1-f)-1与ln t的拟合情况较好,斜率较为一致,几乎彼此平行,这表明在研究的温度范围内,试样析晶数据符合Avrami方程的拟合条件。

然后根据Arrhenius公式推算反应活化能E:

式中:K为与成核势垒和析晶活化能相关的常数,s-1;A为指前因子,s-1;R为通用气体常数,R=8.314 J·mol-1·K-1;E为活化能,J·mol-1。

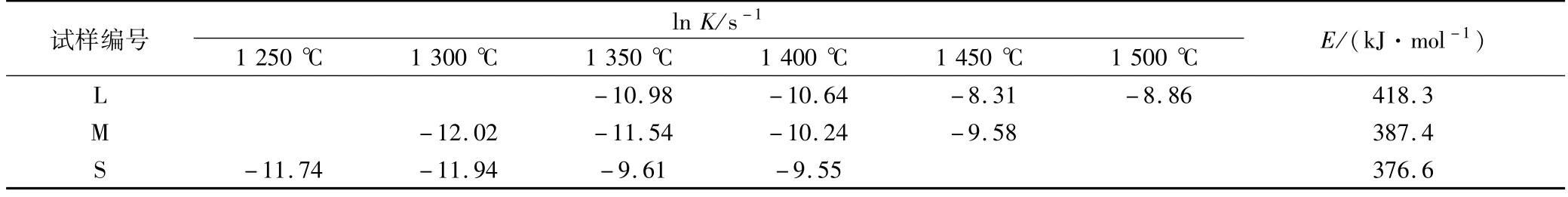

结合图7和公式(2)得到如表1所示的各试样在不同温度处理后的ln K及析晶活化能(E)。由表1看出,3种试样的析晶活化能,均位于已报道的熔融石英玻璃析晶活化能范围(322.3~560.9 kJ·mol-1)[2,15,17]。与原料粒径较小的试样M 和S相比,试样L具有最高的析晶势垒,需要吸收更多的能量才会发生析晶转变。

表1 试样经不同温度热处理后的ln K值及析晶活化能ETable 1 ln K values and crystallization activation energy(E)of specimens heated at different temperatures

2.3 析晶过程分析

经不同温度保温4 h热处理后试样L的偏光显微镜图片见图8。由图8可见,试样L经1 250℃热处理4 h后,试样中没有出现亮斑,即光线没有发生方向改变而穿透熔融石英颗粒的现象,仅颗粒孔隙中出现代表树脂和气泡的折射光线。这说明,试样中仅存在非晶态熔融石英,没有发生晶型转变,这与物相组成和显微结构的结果一致。经1 300℃热处理4 h后,熔融石英颗粒边缘出现零星分布的光斑,但内部依旧呈现较暗状态,表明晶态方石英从熔融石英颗粒边缘开始生成。随着温度进一步升高至1 350℃,试样中出现了更多的光斑,且亮度更高,这说明有更多的晶态方石英析出,熔融石英颗粒中残留的熔融石英更少。由光斑位置演变可知,本工作的熔融石英呈现表面析晶成核特点:优先于边缘析晶,随后由表及里发生析晶。

图8 经不同温度热处理后试样L的偏光显微镜照片Fig.8 Polarization microscope pictures of specimen L heated at different temperatures

2.4 讨论

通过物理性能和表面显微结构数据直接证实,经较低温度(小于1 350℃)热处理后,原料粒径较大的试样L中熔融石英颗粒之间尚未形成烧结颈,而原料粒径较小的试样S和试样M中熔融石英颗粒间形成了较小的烧结颈。分析认为,原料粒度的降低有助于促进熔融石英陶瓷材料的致密化,推动质点扩散传质,进而强化材料析晶行为;同时,粒径较小的熔融石英,具有较大的比表面积,颗粒间接触充分,这使得相邻熔融石英颗粒间更容易产生烧结颈,促进熔融石英颗粒间的扩散及传质,并伴随Si—O键的断裂和重排,最终使得熔融石英更快析晶转变为α-方石英。此外,当热处理温度升高至1 350℃后,3种试样的熔融石英颗粒间均形成了明显的烧结颈,说明热处理温度的升高,能提升质点迁移和扩散速率,加速Si—O键的断裂和重排,进一步促进析晶。

3 结论

(1)熔融石英的粒径与熔融石英陶瓷的析晶行为密切相关,即原料粒径较小的熔融石英陶瓷具有更低的析晶开始温度和更大的析晶量。这主要归因于小粒径粉体间较充分的扩散传质和Si—O键重排。

(2)原料粒径较大的熔融石英陶瓷具有更高的析晶活化能。

(3)熔融石英的析晶为表面成核机制,即析晶开始于熔融石英颗粒边缘,并逐渐向内部扩散。