光固化3D打印制备莫来石纤维基多孔陶瓷

2023-12-26曹岳岐郭安然

李 鑫 曹岳岐 张 强 郭安然

1)中国航发北京航空材料研究院先进高温结构材料重点实验室 北京 100095

2)天津大学材料科学与工程学院先进陶瓷与加工技术教育部重点实验室 天津 300072

莫来石纤维基多孔陶瓷是一种由短切莫来石纤维相互搭接而形成的具有鸟巢状纤维骨架结构的多孔材料。这种独特的三维网络结构赋予莫来石纤维基多孔陶瓷极低的密度和热导率,使其在高温隔热和烟气过滤等领域展现出广阔的应用前景[1-5]。

随着工业的快速发展,莫来石纤维基多孔陶瓷正在向着复杂、可控、功能化的方向发展。而传统的纤维基多孔陶瓷成型技术,如真空抽滤、模压成型等均高度依赖于模具,已经无法满足各行业对高精度、复杂结构莫来石纤维基多孔陶瓷的需求。

光固化3D打印技术以累加成型理念为核心,通过将数字化3D模型逐层切割成2D图片,并利用紫外光逐层曝光的方式固化光敏陶瓷浆料,可以直接制得近净尺寸的陶瓷材料。这种独特的成型方式是制备复杂结构陶瓷的理想技术[6]。

因此,在本工作中,以莫来石纤维为基体,纳米SiO2粉为高温黏结剂,制备了纳米SiO2/莫来石纤维复合光敏浆料;采用光固化3D打印技术制备了不同SiO2加入量的莫来石纤维基多孔陶瓷,研究了SiO2加入量对打印浆料流变特性以及制备出的多孔陶瓷密度、气孔率、强度和热导率的影响。

1 试验

1.1 原料

主要原料有:纳米SiO2粉,d50=100 nm;莫来石纤维棉,平均直径4.4μm。光敏陶瓷浆料以二亚甲基丙烷四丙烯酸酯和1,6-甲基二丙烯酸酯为光敏树脂,以苯基(2,4,6-三甲基苯甲酰基)膦酸乙酯为光引发剂,以KOS190为分散剂,上述所用化学试剂均为分析纯。

1.2 试样制备

试验以莫来石纤维棉作为原料,需对其进行如下预处理:将300 g纤维棉与10 L水加入打浆机搅打,短切3次,每次5 min,使纤维棉被充分打碎并分散为短切纤维。使用孔径为0.21 mm的标准筛过滤浆液,留取所需长度纤维在烘箱中于100℃烘12 h,随后在600℃空气中煅烧2 h备用。将低温煅烧后的预分散莫来石纤维经过孔径尺寸为0.21 mm的标准筛进行筛分,获得平均长径比为45的莫来石短切纤维。

按m(二亚甲基丙烷四丙烯酸酯)∶m(1,6-甲基二丙烯酸酯)=1∶1混合后,再加入2%(w)的苯基(2,4,6-三甲基苯甲酰基)膦酸乙酯,制备得到液态光敏树脂。

在液态光敏树脂中加入6.67%(φ)的短切莫来石纤维,制得莫来石纤维浆料。在此基础上加入占浆料质量分别为0、20%、27%、33%和38%的纳米SiO2粉体,最后加入3%(w)的KOS190,以180 r·min-1的速度搅拌约4 h,获得均匀的SiO2/莫来石纤维浆料(以下简称纤维浆料)。

将浆料转移到DLP打印机料槽,选择适当的曝光能量固化成型。打印结束后用无水乙醇洗涤坯体并在烘箱中于200℃干燥2 h。将干燥后的坯体放入箱式炉中在空气环境1 400℃热处理2 h,获得莫来石纤维基多孔陶瓷试样。

1.3 性能表征

采用Kinexus-DSR流变测试仪测试纤维浆料的流变特性。采用日本Mitutoyo145-185千分尺测量浆料的固化深度。浆料静止沉降不同时间后(沉降时间分别为0、0.5、1、3、6、12和24 h),以其上清液的高度与初始液面高度的比值作为浆料的沉降率来表征浆料的稳定性。采用基恩士VHX-2000C超景深三维显微镜表征陶瓷试样的打印结构。采用SU1510扫描电子显微镜表征陶瓷试样的显微结构。

按QB/T 1548—2015检测陶瓷试样的线收缩率。按GB/T 2998—2015检测陶瓷试样的体积密度。采用阿基米德排水法测试陶瓷试样的开口气孔率。采用Hot Disk TPS2500s热常数分析仪,按ISO 22007—2检测陶瓷试样在室温的热导率。利用CMT4304型万能试验机,按GB/T 5072—2008检测试样的常温耐压强度。

2 结果与讨论

2.1 浆料的稳定性

不同SiO2加入量的浆料静置不同时间后的沉降率见图1。由图1可知,随着纳米SiO2加入量增加,复合纤维浆料的沉降率减小,表明浆料的悬浮稳定性提升。这是因为陶瓷颗粒在浆料中会受到重力和浮力这两个方向相反的力的作用。对于不加入SiO2粉体的浆料,由于莫来石纤维自身的重力,纤维会快速沉降并相互纠缠形成团聚。而纳米SiO2粉的引入增加了浆料中固相的表面和界面数,SiO2粉复合纤维浆料的黏度相对莫来石纤维浆料大幅度提升,这有利于减缓纤维的沉降速度,降低纤维缠绕、团聚概率[7]。因此,含SiO2的纤维浆料的沉降率远低于不含SiO2的纤维浆料的,具有良好的分散性和稳定性。

图1 不同SiO2加入量的莫来石纤维浆料沉降率Fig.1 Sedimentation ratios of mullite fiber slurries with different SiO2 additions

不同SiO2加入量的纤维浆料的超景深三维显微镜照片见图2。由图可以看出,随着纳米SiO2加入量的增加,浆料均匀性显著提升,当SiO2的加入量(w)达到33%及以上后,浆料中的纤维团聚块明显减少。这同样佐证了上述分析,即纳米SiO2的引入抑制了莫来石纤维的缠绕和团聚,提升了复合浆料的分散稳定性和均匀性。

图2 不同SiO2加入量浆料的超景深三维显微镜照片Fig.2 3D super depth-of-field microscope photographs of slurries with different SiO2 additions

2.2 浆料的流变特性

光固化3D打印是一种逐层成型技术,每固化完一层后打印基板会上抬,料池中的光敏浆料需要快速流平,为下一层固化做准备。因此浆料要具备剪切稀化的特性和较低的黏度。一般用于3D打印的陶瓷浆料在剪切速率为30 s-1时的黏度要低于4 Pa·s。

图3为不同SiO2加入量的光敏浆料的黏度-剪切速率曲线。

图3 不同SiO2加入量的纤维浆料的黏度-剪切速率曲线Fig.3 Viscosity vs.shear rate curves of slurries with different SiO2 additions

由图3可知,SiO2加入量一定时,随剪切速率增加,浆料先后经过静止、剪切稀化、剪切稳定、剪切增稠这几种状态,对应的悬浮结构先后经历团聚、团聚块破碎、纤维取向分布、再次团聚几个过程。当未加入SiO2粉时,严重团聚的纤维会阻碍流体运动,即使在高剪切速率下这种纤维团聚也很难被打破,因此浆料在剪切速率0.1~200 s-1的黏度仍较高。而引入纳米SiO2粉体后,纤维浆料的固相表面和界面数增加[7],浆料的黏度在低剪切速率下会大幅度提升;但纳米SiO2增加了浆料的均匀性,这使复合浆料的黏度会随剪切速率(≥10 s-1)的增加而快速降低。

随着SiO2的加入量由20%(w)增加至33%(w),浆料的静止悬浮结构越发稳定,因此浆料在低剪切速率下的黏度逐渐降低;当这种静止悬浮结构在高剪切速率下被打破时,浆料的黏度将由固含量主导,固含量越大黏度越大。当SiO2加入量增至38%(w)时,固含量对黏度的影响已经超过悬浮结构,因此该组分的浆料在剪切速率为0.1~200 s-1时的黏度都较高。

综上所述,在复合纤维浆料体系中,纳米SiO2对纤维分散效果和浆料黏度的贡献是两个相互矛盾的因素。综合浆料的分散稳定性、黏度和流变特性得知,当SiO2的加入量为33%(w)时,浆料在1 h内沉降率小于9.7%,剪切速率为30 s-1时对应黏度为3.95 Pa·s,此条件下的浆料最适合光固化3D打印。

2.3 浆料的光敏特性

浆料的光敏特性影响其固化成型质量。基于Lambert-Beer定律,对光敏树脂的固化深度和紫外光能量密度之间的关系进行拟合,以评估浆料的光敏性能,拟合公式如下[8]:

式中:Cd为固化深度,mm;Dp为单位能量下光敏树脂的固化深度,mm;E为紫外能量密度,mJ·cm-2;Ec为引发树脂聚合的临界紫外能量密度,mJ·cm-2。光敏性能良好的浆料一般具有较高的Dp和较低的Ec。

根据公式(1)拟合出的不同SiO2加入量的纤维浆料的光固化工作曲线见图4。由图4可以看出,不同SiO2加入量的浆料固化深度基本符合Lambert-Beer定律,光敏树脂的固化厚度与曝光参数呈线性增加的关系。随着SiO2加入量的增加,浆料的固含量增加并阻碍了紫外光的透射,因此浆料的光敏性能呈现下降趋势,这会导致固化坯体强度减弱,无法获得完整坯体。为了保证打印精度,在工作中使用的切片厚度为50μm,对应的固化片层厚度应为150μm。因此根据拟合结果计算,当SiO2加入量为33%(w)时,需要33.307 9 mJ·cm-2的曝光能量进行打印。

图4 不同SiO2加入量纤维浆料的光固化工作曲线Fig.4 Photocuring curves of slurries with different SiO2 additions

2.4 多孔陶瓷的显微结构

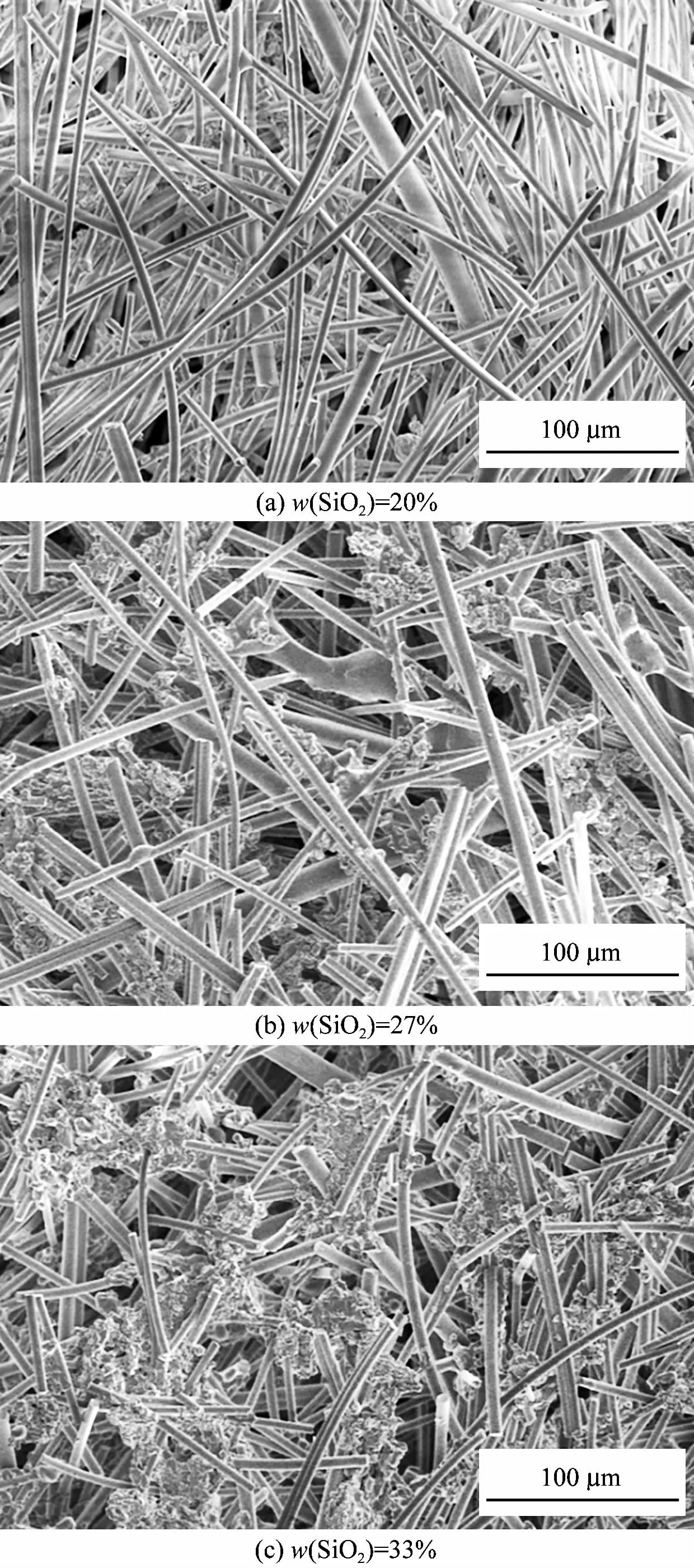

图5为不同SiO2加入量的莫来石纤维基多孔陶瓷SEM照片。前驱体陶瓷经过固化、烧结后,其内部结构显示为纤维之间相互交叉,纳米SiO2颗粒固定在纤维搭接点处。

图5 不同SiO2加入量的莫来石纤维基多孔陶瓷的SEM照片Fig.5 SEM images of mullite fiber based porous ceramics with different SiO2 additions

当SiO2加入量为20%(w)时,纤维的分布具有二维取向性,纤维之间的有效搭接点较少,搭接点上的SiO2黏结剂较少。随着SiO2加入量(w)由27%增至33%,纳米粉体对纤维的分散效果逐渐增强,纤维之间逐渐形成相互搭接的网络结构;堆积在纤维搭接点间的SiO2颗粒增多,纤维和SiO2黏结剂之间的有效接触面积增大。但SiO2的加入量进一步增大到38%(w)时,过多的SiO2导致浆料黏度过大,纤维和粉体无法分散均匀,纤维之间相互团聚生成“团聚束”,再次出现取向分布。因此,当SiO2加入量为33%(w)时材料内部结构最为均匀。

2.5 多孔陶瓷的性能

图6示出了SiO2加入量对莫来石纤维基多孔陶瓷线收缩率的影响。由图可知,陶瓷试样的线收缩率随SiO2加入量的增加逐渐降低,这是因为SiO2减弱了纤维的团聚,分散的纤维相互交叉起到了支撑作用,抑制试样的烧结收缩;此外SiO2粉体本身也作为固相填料,起到了支撑作用。值得注意的是,所有试样在Y方向(垂直于固化层方向)的收缩率均远大于X方向(平行于固化层方向),这属于光固化3D打印产品的固有缺陷[9]。

图6 不同SiO2加入量的莫来石纤维基多孔陶瓷的收缩率Fig.6 Shrinkage of mullite fiber based porous ceramics with different SiO2 additions

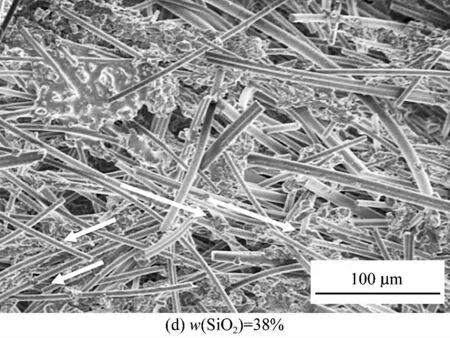

图7示出了纳米SiO2加入量对陶瓷试样体积密度和显气孔率的影响。从图中可见,随着SiO2加入量由20%(w)增至38%(w),陶瓷试样的体积密度从0.43 g·cm-3增加到0.62 g·cm-3,相应的显气孔率由76%下降到68%。这是因为SiO2粉填充纤维之间的孔隙,使得试样的体积密度逐渐增大,显气孔率减少。

图7 不同SiO2加入量的莫来石纤维基多孔陶瓷的体积密度和显气孔率Fig.7 Bulk density and apparent porosity of mullite fiber based porous ceramics with different SiO2 additions

不同SiO2加入量的莫来石纤维基多孔陶瓷的室温热导率和常温耐压强度见图8。随着SiO2加入量由20%增至38%(w),陶瓷试样室温下的热导率从0.12 W·m-1·K-1增加到0.15 W·m-1·K-1,这是因为随着纳米SiO2加入量增加,纤维之间的孔隙逐渐被填充,材料的气孔率降低,气相传导减少,固相传导增多。由于空气的热传导远低于固体,所以增加SiO2粉体将会增加试样的热导率。

图8 不同SiO2加入量的莫来石纤维基多孔陶瓷的常温耐压强度和室温热导率Fig.8 Cold compressive strength and thermal conductivity at room temperature of mullite fiber based porous ceramics with different SiO2 additions

随着SiO2加入量(w)由20%增至38%,陶瓷试样的常温耐压强度从0.04 MPa增加到0.15 MPa。这是因为莫来石纤维基多孔陶瓷的强度主要由黏结剂与纤维界面之间的结合力决定,其强度与黏结剂包裹纤维的面积成正比。当SiO2加入量较低时,纤维的分散效果差,材料内部的有效节点较少,此时试样内部的纤维主要有两种存在形式:纤维团聚和松散交叉。由于缺乏刚性结点,莫来石纤维多孔陶瓷在受力时,应力无法在材料试样内部进行有效传递,且试样的抗变形能力较低,抗压强度较低。随着SiO2加入量的增大,纤维逐渐被分散并形成相互搭接的网络结构,试样内部的有效结点增多;由于黏结剂加入量也增大,对应的SiO2黏结剂与纤维界面结合面积增大,所以材料的强度增大。当SiO2加入量为33%(w)时,材料的强度为0.14 MPa,进一步增加SiO2加入量,纤维团聚会破坏纤维网络结构稳定性,所以强度将不会有明显变化。

2.6 3D打印的多孔陶瓷

综上所述,SiO2加入量为33%(w)的浆料满足打印要求,所制备的莫来石多孔陶瓷展现出最佳的物理性能。因此,本工作中测试了该组分浆料对薄壁点阵结构的打印效果。

如图9所示,光敏树脂经过固化将纳米SiO2和莫来石纤维包裹在其中,纤维分散均匀,固化产物没有观察到明显的分层或者不均匀现象。经过热处理后,试样的整体形貌一致性较好。

图9 通过3D打印制备的具有Gyroid曲面结构的莫来石纤维基多孔陶瓷Fig.9 Mullite fiber based porous ceramics of Gyroid curved structure prepared by 3D printing

3 结论

(1)随着纳米SiO2粉体加入量增加,浆料的黏度显著提升,这有助于缓解纤维沉降、团聚,获得更均匀的打印浆料;但SiO2加入量过大将导致浆料黏度过高并出现剪切增稠行为,这不利于光固化3D打印过程顺利进行。

(2)当SiO2质量分数为33%(w)时,浆料显示出最适合光固化3D打印的性能,浆料在1 h内沉降率小于9.7%;当剪切速率为30 s-1时对应黏度为3.95 Pa·s;曝光能量为33.307 9 mJ·cm-2。

(3)随着SiO2加入量(w)由20%增加到38%,纤维之间的孔隙逐渐被填充,黏结剂与纤维搭接点的有效接触面积增大,试样的体积密度由0.43 g·cm-3增加到0.62 g·cm-3,显气孔率由76%下降到68%,热导率由0.12 W·m-1·K-1增加到0.15 W·m-1·K-1。

(4)当SiO2加入量为33%(w)时,多孔陶瓷试样展示出最优的物理性能,体积密度为0.56 g·cm-3,相应的显气孔率为72%,室温下的热导率为0.135 W·m-1·K-1。该组分浆料可以顺利打印出多种薄壁点阵结构,且莫来石纤维基多孔陶瓷的结构较为均匀。