基于蓝晶石尾矿制备莫来石-高硅氧玻璃复相材料研究

2023-12-26王治峰李亚伟马淑龙孟令汉徐义彪桑绍柏

王治峰 李亚伟 马淑龙 任 博 孟令汉 徐义彪 桑绍柏

1)武汉科技大学省部共建耐火材料与冶金国家重点实验室 湖北武汉 430081

2)北京金隅通达耐火技术有限公司 北京 100085

3)北京科技大学材料科学与工程学院 北京 100083

莫来石碳化硅砖(又称硅莫砖)具有良好的抗热震性及耐磨性,被广泛应用于水泥窑过渡带[1-3]。随着替代燃料如污泥、生活垃圾等的引入[4-5],水泥窑内碱性物质不断循环富集,造成硅莫砖窑衬严重侵蚀破坏和剥落[6-8],影响水泥窑的稳定运行[9]。因此,进一步提升硅莫砖窑衬材料的抗碱侵蚀性势在必行。

近年来,有研究者通过优化硅莫砖材料基质组成及结构来提高其抗碱侵蚀性能,例如,在基质配料中选择铝硅合适的物质的量比,降低材料平均孔径,引入红柱石等优良的抗侵蚀性组分[10-12],均能在一定程度上提高材料的抗碱侵蚀性。但是占比60%(w)以上的骨料方面却未得到充分的研究,有研究者通过骨料表面涂覆改性在一定程度上提高了抗碱侵蚀性[13],但工艺复杂。对不同铝硅质原料的抗碱侵蚀性研究发现[14],氧化铝含量约60%(w)的红柱石经莫来石化后形成莫来石和高硅氧玻璃相相间的结构,在碱侵蚀过程中会形成液相,避免了碱与莫来石晶相的直接反应,表现出优异的抗碱侵蚀性,是非常优异的硅莫砖用原料[15-17]。然而红柱石原料应用广泛但资源有限,需要寻找其他替代原料以满足硅莫砖抗碱侵蚀性的提升要求。

为此,选取与红柱石同一族的蓝晶石尾矿作为主要原料,制备莫来石-高硅氧玻璃复相材料,寻求合适的热处理温度,旨在为生产抗碱侵蚀性优异的硅莫砖提供原材料,减少对红柱石原料的依赖,同时也为高效资源化利用蓝晶石尾矿提供有效途径。

1 试验

1.1 原料及试样制备

主要原料为粒度为≤0.044 mm的含锆蓝晶石粉(锆英石矿经选矿后产生的尾矿,俗称“蓝晶石尾矿”,其主要成分为蓝晶石,还有残留的锆英石),化学组成(w)为:Al2O354.01%,SiO233.13%,ZrO27.63%,TiO23.55%,Fe2O30.50%,HfO20.46%,MgO 0.13%,R2O 0.03%,CaO 0.02%,灼减0.30%。

将含锆蓝晶石粉外加1%(w)黄糊精和4%(w)水,置于球磨罐中混料1 h后困料24 h,于120 MPa下压制成φ50 mm×50 mm的生坯,置于烘箱中于110℃烘24 h后,放入硅钼棒发热体电炉中,在空气气氛中以5℃·min-1升温至1 000℃,再以2℃·min-1分别升温至1 400、1 500、1 600、1 650℃,保温3 h后随炉自然冷却至室温。依据热处理温度的不同将试样标记为ZK140、ZK150、ZK160、ZK165。

1.2 性能检测

参照GB/T 14983—2008,对不同温度热处理后试样进行抗碱侵蚀试验:1)将热处理后试样切割成边长3~5 mm的近方形颗粒试样,干燥后待用;2)将碳酸钾与纳米炭黑以质量比1∶1混合均匀制得侵蚀介质;3)取与待侵蚀试样质量相等的侵蚀介质置于石墨坩埚中,压实后,在侵蚀介质上方放入不锈钢网支撑体,将待侵蚀试样放置于支撑体上,拧紧坩埚盖后反向旋转2圈;4)将装好试样及侵蚀介质的石墨坩埚置于刚玉匣钵中,并用焦炭掩埋;5)将刚玉匣钵置于电炉中于1 000℃保温10 h,自然冷却至室温。

记录碱侵蚀前后试样的质量,计算质量增加率。按GB/T 2997—2015检测热处理后试样的显气孔率、体积密度、总气孔率,计算真密度、闭口气孔率。采用JSM-6610型扫描电子显微镜(SEM,日本电子株式会社,日本)观察各试样碱侵蚀前后的显微结构。用X’Pert pro型X射线衍射仪(X’Pert Pro,Philips,Netherlands)检测含锆蓝晶石原料和各试样碱侵蚀前后的物相组成,检测条件为:Kα1射线,管电压为40 kV,管电流为40 mA,扫描范围2θ为10°~90°。采用YB/T 4584—2017检测各试样侵蚀前后玻璃相含量及晶相含量,用ARL 9900荧光分析仪分析各试样侵蚀前后的化学组成和晶相化学组成,从而计算出玻璃相的化学组成。

2 结果与讨论

2.1 物相组成

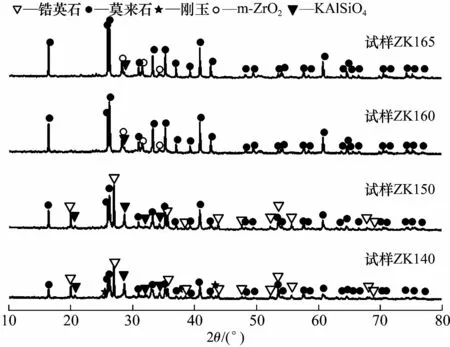

含锆蓝晶石原料和1 400~1 650℃热处理后试样的物相组成见图1。可知:原料的主晶相为蓝晶石,并含有少量锆英石。1 400℃热处理后试样中蓝晶石相消失,锆英石相保留,又出现大量莫来石及少量方石英、刚玉相,其中刚玉相的产生可能与杂质有关;当热处理温度提高到1 500℃后,试样中出现大量的莫来石相,而方石英相消失;经1 600、1 650℃热处理后,产物主要以莫来石相为主,伴随着锆英石相的消失,出现少量氧化锆相。在上述这些物相组成变化的同时,产物中玻璃相含量与化学组成也发生变化,如表1所示。随着处理温度的提高,晶相含量逐渐降低,同时玻璃相含量逐渐升高。玻璃相中Al2O3含量降低,由此带来玻璃相中n(Al2O3)/[n(Al2O3)+n(SiO2)]由蓝晶石原料的0.10降低为0.06、0.04、0.04及0.01(对应试样ZK140、ZK150、ZK160、ZK165)。热处理后,特别是1 650℃处理后,试样玻璃相中n(Al2O3)/[n(Al2O3)+n(SiO2)]为0.01,这与蓝晶石莫来石化后红柱石的相近或相同,均为高硅氧玻璃相[10,17]。

图1 含锆蓝晶石原料和1 400~1 650℃热处理后试样的物相组成Fig.1 XRD patterns of zircon-containing kyanite raw material and specimens treated at 1 400-1 650℃

表1 含锆蓝晶石原料和1 400~1 650℃热处理后各试样的晶相与玻璃相含量Table 1 Contents of crystal phase and glass phase in zircon-containing kyanite raw material and specimens treated at 1 400-1 650℃

不同温度热处理后试样的体积密度、真密度和气孔率见图2。蓝晶石的莫来石化带来真密度的逐渐降低,转变过程中形成的玻璃相及锆英石转变形成的玻璃相促进烧结,引起显气孔率逐渐降低,闭口气孔率逐渐升高,从而总气孔率先降后增,体积密度相应先增后降。经1 400和1 500℃处理后,显气孔率与总气孔率相近,表明显气孔是气孔的主要组成部分。然而,在处理温度为1 600、1 650℃时,显气孔率降低至0.3%,低于莫来石化后红柱石的(1.2%)[17],气孔基本为闭口气孔。

图2 不同温度热处理后试样的体积密度、真密度和气孔率Fig.2 Bulk density,true density and porosity of specimens treated at different temperatures

2.2 显微结构

1 400~1 650℃处理后试样的显微结构见图3。可知:1 400℃处理后试样ZK140中蓝晶石颗粒转化形成的莫来石、方石英、刚玉相,以及未转变的锆英石之间界面清晰,玻璃相存在于晶间,见图3(a);1 500℃处理后试样ZK150中莫来石之间发生烧结,表明莫来石化形成的二氧化硅转变为玻璃相,这在一定程度上填充了试样内部的气孔并将不同物相连接为一体,有少量氧化锆扩散进入莫来石晶间,见图3(b);1 600℃处理后,莫来石之间烧结形成一体,玻璃相扩散引起气孔融合、变圆,玻璃相分布于莫来石晶间,锆英石分解并分布于莫来石晶间,少量呈聚集状态,见图3(c)、图3(d);1 650℃处理后,莫来石之间相互融合,玻璃相的快速扩散使气孔融合、长大,出现大孔,锆英石分解形成的氧化锆均匀分布于莫来石晶间,见图3(e)、图3(f)。

图3 1 400~1 650℃处理后试样的显微结构Fig.3 Microstructure of specimens treated at different temperatures

2.3 碱侵蚀试验结果

2.3.1 质量变化率

1 400~1 650℃处理后试样经侵蚀后的质量增加率分别为16.00%、12.35%、5.30%、4.46%。随着热处理温度的升高,侵蚀后试样质量增加率逐渐降低,主要源于碱与试样间的反应,结合图2及表1分析发现,侵蚀后质量增加率与显气孔率正相关,而与玻璃相含量负相关。经1 400、1 500℃处理后试样的气孔主要是开口气孔,这两个试样的质量增加率远高于闭口气孔多的试样ZK160和ZK165。这表明开口气孔为碱侵蚀反应提供了更多的通道,从而显著提高了质量增加率。然而,随着相应的玻璃相含量的增加,烧结过程降低了显气孔率,这减少了碱侵蚀反应的通道,导致侵蚀后的质量增加率大大降低。

2.3.2 物相组成

经碱侵蚀后试样的物相组成见图4,晶相、玻璃相含量及其主成分变化如表2所示。可知:侵蚀后试样中均出现了钾霞石(KAlSiO4);试样ZK140、ZK150中KAlSiO4衍射峰较高,晶相含量很低,基本全部侵蚀转变为玻璃相;而试样ZK160、ZK165中KAlSiO4衍射峰较低,晶相含量在75%(w)以上。这些差异表明:碱与试样ZK140、ZK150反应形成了更多的钾霞石,造成晶相严重破坏而进入玻璃相,致使玻璃相及晶相主成分趋向一致,与侵蚀前相比,K2O含量大大提高;试样ZK160、ZK165侵蚀较轻,与侵蚀前相比,晶相中K2O含量有所增加,玻璃相含量有所增加并且其中K2O含量大大提高。

图4 试样经碱侵蚀后的XRD图谱Fig.4 XRD patterns of samples after alkali erosion

表2 试样侵蚀后晶相与玻璃相含量及化学组成Table 2 Contents and chemical composition of crystalline phase and glass phase of specimens after corrosion

2.3.3 显微结构

侵蚀后试样的显微结构见图5。由图5可知:试样ZK140经碱侵蚀后表面区域形成大量侵蚀产物KAlSiO4,莫来石边缘发生严重侵蚀,刚玉相周围也发生了侵蚀,方石英相被侵蚀形成含钾硅酸盐相,锆英石未见明显侵蚀,见图5(a);试样ZK150经碱侵蚀后形貌与试样ZK140的类似,侵蚀后表面形成KAlSiO4,且其在表面区域含量更高,莫来石边缘受到严重侵蚀,而锆英石却未见明显变化,见图5(b)。试样ZK160经侵蚀后产物仅分布于表面区域,在表面形成厚度约30μm的侵蚀产物层以及厚度约180μm的玻璃相侵蚀层,而在产物层与玻璃相侵蚀层之间莫来石呈现出一种与莫来石化后红柱石类似的溶解-析出侵蚀机制[16-17],见图5(c);试样ZK165与ZK160类似,仅在表面区域发生侵蚀,但侵蚀产物层及形成的玻璃相侵蚀层较厚,在靠近侵蚀产物层附近晶相有溶解的痕迹,见图5(d)。

图5 试样经碱侵蚀后的显微结构Fig.5 Microstructure of specimens after alkali corrosion

2.4 讨论

不同温度热处理后试样经侵蚀后呈现2种不同的侵蚀行为:一种以试样ZK140及ZK150为代表,侵蚀产物遍及整个试样,莫来石被严重侵蚀;另一种以试样ZK160及ZK165为代表,侵蚀仅发生在表面。

所发生的反应与红柱石莫来石化类似,其中主晶相莫来石及高硅氧玻璃相发生如下式(1)至式(5)的反应[17]。

造成两类不同的侵蚀行为的原因为:试样ZK140及ZK150,由于热处理温度低,形成的玻璃相含量少,蓝晶石莫来石化形成的气孔基本为贯通的开口气孔,闭口气孔仅占1.3%,侵蚀过程中钾蒸气借由开口气孔扩散至整个颗粒,对莫来石通过式(1)及式(2)进行侵蚀,对玻璃相通过式(3)至式(5)进行侵蚀,结果造成整个颗粒的严重侵蚀;而试样ZK160及ZK165,由于处理温度高,蓝晶石莫来石化形成的SiO2及锆英石分解形成的SiO2等均转化为高硅氧玻璃相,填充的部分气孔将剩余气孔封闭形成闭口气孔(显气孔可忽略不计,均低于0.5%),侵蚀过程中钾蒸气无法直接扩散进入试样内部,仅在表面通过反应式(1)和式(2)直接反应形成钾霞石以及通过反应式(3)至式(5)这种溶解-析出的方式形成钾霞石。

3 结论

(1)经1 400及1 500℃热处理后,蓝晶石均转变为莫来石,但形成的SiO2以方石英或高硅氧玻璃相存在,锆英石未转变为ZrO2及玻璃相,形成的玻璃相少,其中的气孔主要以开口气孔为主,碱蒸气通过气孔对整个材料中晶相及玻璃相形成侵蚀,侵蚀严重。

(2)经1 600及1 650℃热处理后,蓝晶石全部转变为莫来石,并形成高硅氧玻璃相,同时锆英石全部分解为ZrO2及高硅氧玻璃相,大量高硅氧玻璃相的形成填充了气孔,使气孔主要以闭口气孔存在,侵蚀仅发生在表面区域,表现出优异的抗碱侵蚀性能。