CA6质耐火材料在水泥回转窑过渡带的应用及损毁机制

2023-12-26郭玉涛封吉圣陈俊红

李 斌 刘 杰 朱 波 郭玉涛 任 博 封吉圣 陈俊红

1)北京科技大学材料科学与工程学院 北京 100083

2)淄博市鲁中耐火材料有限公司 山东淄博 255138

过渡带一直是水泥回转窑的关注重点,尽管该段带的温度并不是最高,但其耐火材料的使用工况却远比烧成带更为复杂:其一,覆盖在该段带耐火材料表面的窑皮变化频繁,耐火材料一方面要承受1 400~1 600℃的高温气流,同时还要承受物料的磨损和熔蚀;其二,耐火材料表面频繁裸露,为K2O、Na2O、SO2、SO3、Cl-等挥发性组分向其内部的渗透、扩散提供了便利,加剧了耐火材料的化学侵蚀和结构劣变[1-2]。

鉴于这种复杂工况,镁铝尖晶石砖一直是过渡带耐火材料的首选,但镁铝尖晶石砖较高的热导率导致筒体温度升高,影响设备运转,带来了安全隐患。

为降低过渡带的筒体温度,硅莫砖部分替代了镁铝尖晶石砖[3-5]。之所以称之为部分替代,主要是由于硅莫砖对温度和液相侵蚀过于敏感,在工况变化频繁及苛刻的过渡带很难完全适应。尽管近年来不断改进和强化性能,但其弱点始终难以克服。

针对过渡带的使用工况,开发既能承受水泥物料侵蚀,又能抵抗“碱裂”,同时具有较低热导率耐火材料的研究工作一直在进行。CA6是近年来产业化的新原料,其热导率约为刚玉的1/3,又具有较好的耐碱性[6],却没有用于水泥回转窑过渡带的实践案例。

为验证和探索CA6质耐火材料在水泥回转窑过渡带上应用的可行性和适应性,研究其损毁机制,对CA6质耐火材料的使用工况有限放大,即将CA6质耐火材料制备成气孔率高、孔隙尽量连通的结构,以便最大限度地实现物料和碱金属对CA6材料的侵蚀,从而为CA6材料的改进和回转窑过渡带新材料的研发提供借鉴。

1 试验

1.1 CA6质耐火砖的制备

原料选用工业合成的CA6,粒度为3~1、≤1和≤0.074 mm,w(Al2O3)≥90%,w(CaO)≤9%,体积密度≥2.95 g·cm-3;板状刚玉粉,粒度≤0.074 mm,w(Al2O3)≥98%;结合剂为糊精。

试样配比(w)为:3~1 mm的CA6颗粒30%,≤1 mm的CA6颗粒40%,CA6细粉15%,板状刚玉粉15%,外加糊精3%。将CA6原料、板状刚玉粉及结合剂等按比例称量混合,经400 t压力机压制成非标楔形砖,长度为220 mm,宽度为198 mm,宽度两侧的厚度分别为78和65 mm,于200℃保温24 h烘干,再经1 600℃保温5 h烧成。

1.2 残砖的取样

将制备的CA6耐火砖砌筑于将要检修的日产5 000 t回转窑的过渡带,替代原镁铝尖晶石砖,运行2个月后拆除。在运行期间,砌筑该砖的筒体温度同比砌筑镁铝尖晶石砖的筒体温度下降40~80℃,筒体温度维持在200~230℃。

CA6耐火砖的原长度为220 mm,使用后的残砖厚度一般为180~200 mm。将残砖从热端到冷端方向依次划分为Ⅰ、Ⅱ、Ⅲ共3个层带,见图1。

图1 用后CA6残砖的层带划分Fig.1 Zoning of CA6 residual bricks

1.3 性能检测

按GB/T 2998—2015检测体积密度和显气孔率,按GB/T 5072—2008检测常温耐压强度,按GB/T 7320—2018检测热膨胀系数,并对其进行XRF、SEM、XRD分析,探讨其损毁机制。

2 结果与分析

2.1 理化性能

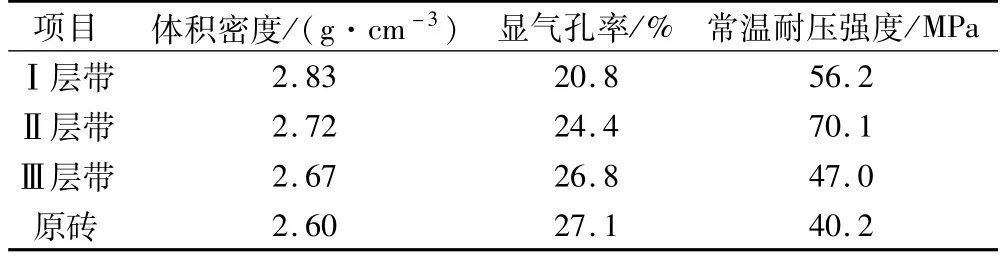

CA6残砖的Ⅰ、Ⅱ、Ⅲ层带及原砖的物理性能见表1。

德国双元制职业教育能够发展到今天的水平,得益于其拥有一支稳定的高技能和高素质的教师队伍,并且能够制定相关的制度保证教师队伍的稳定。在德国,职业教育的师资主要有两类,一类是理论教师,另一类为实训教师。理论课教师即为职业院校中的专业理论课教师和普通文化课教师,这一类教师在德国均属于国家公务员,待遇好、社会地位高,队伍很稳定。另一类是上技能课的实训教师,这一类教师一般为通过国家教育学和心理学考试的企业工程师,这一部分教师既有扎实的教育学心理学知识又具有熟练的专业操作技能和动手能力。理论教师和实训教师的结合为德国培养了大批的高素质应用技术人才。

表1 CA6残砖各层带及原砖的物理性能Table 1 Physical properties of original CA6 brick and each zone of CA6 residual brick

从表1看出:残砖从冷端向热端,体积密度依次增加,热端Ⅰ层带的体积密度由原砖的2.60 g·cm-3增加到2.83 g·cm-3,显气孔率由原砖的27.1%下降到20.8%,致密度大幅度增加;而Ⅱ、Ⅲ层带也同样比原砖致密。鉴于Ⅱ、Ⅲ层带距热端的距离较远及Ⅱ、Ⅲ层带的温度较低,可以断定,材料的致密化主要是因为气相的扩散、沉积,液相对砖的影响较小或仅局限在Ⅰ层带。由于密度的变化,Ⅰ、Ⅱ层带的常温耐压强度均有所增加,尤以中间Ⅱ层带的耐压强度增加最多。结合气相扩散、沉积过程,Ⅱ层带由于气相凝聚、物质结晶,导致密度增加及结合相的增强,使得耐压强度提升较大。

CA6耐火材料使用后的密度大幅度变化,但其冷热端的颜色基本一致,即使同原砖相比也无明显差别,并未出现传统耐火材料所出现的反应层、过渡层等较为明显层带,这说明进入砖内部的相关组分并未与CA6原料产生明显的反应。

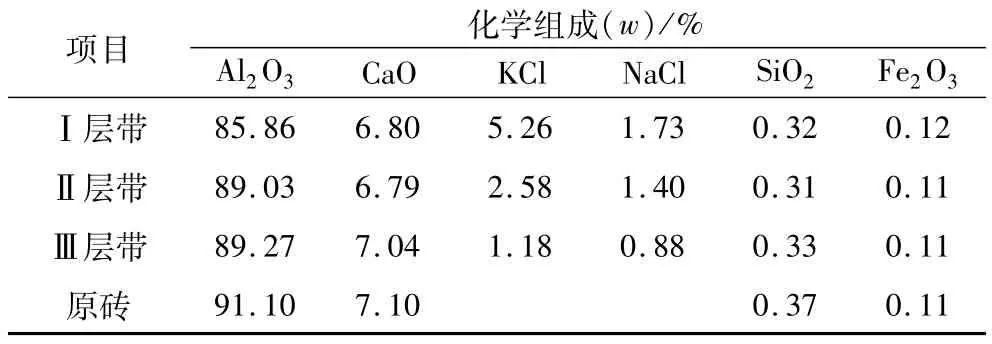

残砖Ⅰ、Ⅱ、Ⅲ层带及原砖的化学组成见表2。可看出:各层带的主要化学成分都是Al2O3、CaO,且变化不是很大,最显著的差别即KCl、NaCl含量不同;而CA6原砖中的K2O、Na2O含量都很少[w(K2O)=0.08%,w(Na2O)=0.041%],这说明CA6砖内的KCl、NaCl主要来自于窑内相关气相反应产物的沉积。

表2 CA6残砖各层带及原砖的化学组成Table 2 Chemical composition of original CA6 brick and each zone of CA6 residual brick

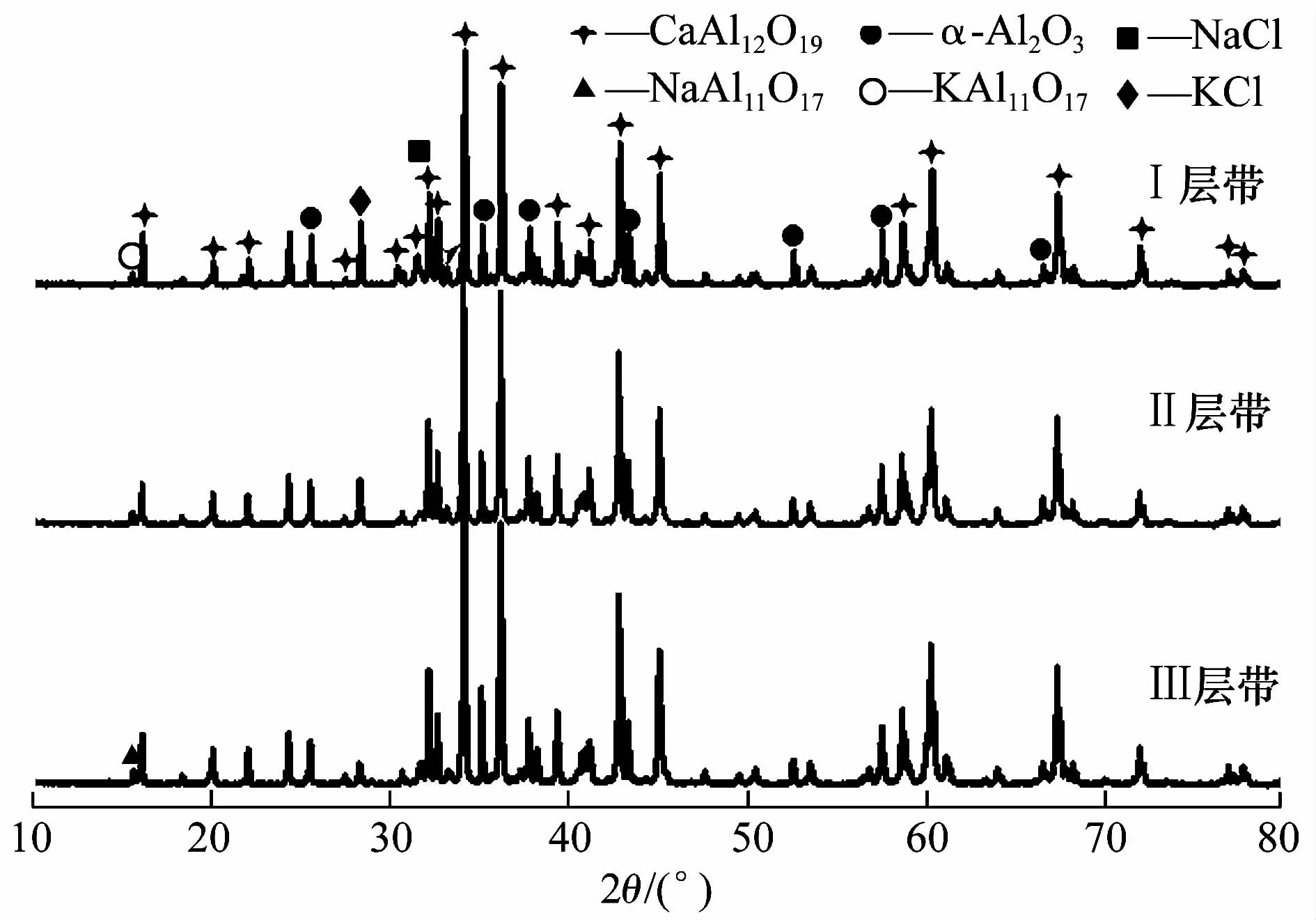

2.2 物相组成

CA6残砖Ⅰ、Ⅱ、Ⅲ层带的XRD图谱见图2。从中看出,残砖各层带的物相基本一致,主物相为CaAl12O19(CA6)、刚玉,Ⅰ、Ⅱ层带的KCl峰强比Ⅲ层带的大。不同层带的主要区别在于热端Ⅰ、Ⅱ层带中出现很少量的KAl11O17,而在冷端Ⅲ层带中则出现了NaAl11O17,这和表2的化学组成变化趋势是一致的。

图2 残砖各层带的XRD图谱Fig.2 XRD patterns of each zone of CA6 residual brick

2.3 微观结构

原砖及残砖各层带的SEM照片见图3。

由图3(a)看出,原砖中气孔较多,基本上都分布于基质中,且气孔多为连通状。如图3(b)所示,靠近热端的Ⅰ层带内部出现很多白色物质,填充于气孔或覆盖于颗粒表面,多呈立方体结晶。经EDS(图略)分析,并结合XRD,该白色、立方结晶为KCl晶体。稍微远离热端的Ⅱ层带同样存在大量白色、立方结晶的KCl,只是沉积量较Ⅰ层带的少些,如图3(c)所示。相比Ⅰ和Ⅱ层带,冷端Ⅲ层带中的KCl或NaCl含量则相对较少,KCl或NaCl晶体主要存在于基质CA6颗粒上,且晶粒尺度较小,也没有形成连续性分布,见图3(d)。因此,Ⅲ层带的KCl或NaCl晶体对CA6材料性能的影响相对较小。

Ⅰ、Ⅱ层带中存在大量的KCl晶体,说明用于过渡带的耐火材料的抗碱侵蚀性是非常关键的指标;而Ⅰ、Ⅱ层带内的KCl晶体大多呈连续状,填充于气孔孔隙或覆盖于CA6晶体表面,不方便观察KCl与CA6的反应界面。为此,选取Ⅰ层带中孤立的、尺度较大的KCl晶粒进行分析,见图4。从中看出,KCl晶体和CA6接触的界面非常清晰,二者之间未观察到过渡反应层或较为模糊的反应界面,说明二者没有反应或反应很微弱,这与XRD分析也是一致的,由此也说明,KCl对CA6的侵蚀较弱,在水泥回转窑过渡带的高碱性条件下,CA6耐火材料是比较稳定的、适应的。

图4 Ⅰ层带中孤立的KCl晶粒Fig.4 Isolated KCl grains in zoneⅠ

2.4 热膨胀系数

表3 CA6残砖各层带的热膨胀系数Table 3 Thermal expansion coefficient of each zone of CA6 residual brick

2.5 损毁机制

2.5.1 化学侵蚀损毁

在回转窑的过渡带,气流温度为1 400~1 600℃,且耐火材料表面的窑皮时薄时厚,水泥原料与CA6耐火材料的接触较为充分。根据CaO-Al2O3-SiO2三元相图,水泥原料中的SiO2、CaO等可能与CA6反应生成CaO-Al2O3-SiO2系熔体;鉴于该熔体以[SiO4]四面体为基础,且砖衬温度约1 400℃,因此,熔体黏度较高,超过100 Pa·s[7],在CA6砖内的渗透也很有限,这就是CA6残砖热端与冷端颜色基本一致,而且并未出现传统耐火材料所出现的反应层、过渡层等较为明显层带的原因之一。同时也说明,物料同CA6反应生成的熔体可能堵塞了气孔,抑制了CA6同物料的继续反应,或者演变为CA6耐火材料表面的薄窑皮。

除受到物料的化学侵蚀外,过渡带耐火材料在使用中遭遇的最主要的损毁即碱金属的侵蚀。窑内气相中的Na2O、K2O、Cl-等在向耐火材料内部渗透、扩散的过程中,同耐火材料的相关组分发生反应,或相关气相在耐火材料的气孔中反应、沉积和结晶。关于碱金属同CA6的反应,仅以K2O气相为例进行探讨。根据K2O-Al2O3-CaO相图[8],K2O可以同CA6反应生成K2O·5Al2O3、K2O·11Al2O3、CaO·2Al2O3等,但是,XRD物相中除出现极少量的KA11O17(K2O·11Al2O3)外,并未显示其他物相,尤其是CaO·2Al2O3。所以,虽无法完全排除K2O与CA6是不反应的,但至少说明K2O与CA6间的反应是比较弱的,因为KA11O17的生成可能源于CA6材料中的刚玉相,刚玉同K2O的反应会更容易些。

此外,之所以未出现较多的K2O-Al2O3系化合物,是因为K2O与CA6虽理论上可以反应,但动力学进程很慢。动力学上,K2O对CA6的反应和侵蚀,首先是K2O气体分子在CA6晶体表面的吸附;其次是K+在CA6中形成配位体的自由能。而吸附则主要取决于CA6晶体的表面结构,即互成镜像的尖晶石结构单元和Ca2+离子所在的镜面层交替堆积而成的层状结构。由于尖晶石基块和晶面层的自形晶能力较强,表面结构的驰豫程度较低,及K2O分子为键角为109.38°的类水分子结构,K2O气体分子能够被吸附的位点相对较少或者吸附强度较弱,这是对析晶较好及CA6结晶颗粒较为完整的情况而言的。而耐火材料的颗粒和细粉都是经过破碎制备的,晶粒破损面的结构驰豫大,表面能高,这可能是CA6材料被碱腐蚀的主要突破口。

K2O在CA6晶体表面的吸附、成键及新配位结构的形成可能诱导界面向晶体内部的推进,而推进的程度则取决于新结构形成的自由能大小及能量势垒。对于CA6晶体而言,镜面层已实现了满占位和电荷平衡,若K+进入到镜面层,则因K+的一价电性及配位能力,将引起[CaO12]配位体结构的坍塌,并将多余的Al3+排挤出镜面层结构,从而导致K-β-Al2O3和CA2的出现。但就原子堆积及自由能变化而言,K+进入镜面层将导致原子疏松、自由能升高。因此,K+进入镜面层形成K-β-Al2O3的可能性是很小的。

同镜面层一样,尖晶石基块为比较稳定的尖晶石结构,K+的进入必须以进行原子重排为代价,而且不仅仅涉及到尖晶石基块,镜面层结构都必须重排,这将导致整个体系自由能的增加,这显然是比较难的。

因此,无论从CA6晶体表面驰豫结构对K+的接纳,还是晶体内部结构对K+的相容性,K+的进入都是比较难的;即使存在一定的吸附、反应,但反应量总体上是不大的。这就是XRD中未显示CA2的原因。

2.5.2 物理过程导致的结构劣变

从前面的残砖各层带的分析可知,残砖热端Ⅰ、Ⅱ层带中存在大量KCl。KCl的熔点大约为772℃,沸点为1 500℃[9],其在800℃的黏度仅为1.0~1.5 mPa·S,表面张力也仅为0.1 N·m-1左右[10]。因此,在CA6砖中的KCl除以气态扩散外,还将存在一定的液态形式向砖内气孔中渗透。只考虑热传导,假定CA6材料热端温度为1 400℃,且假定热流量分布和传输是均衡的、稳态的,则距离热端70 mm的砖内温度大约为700~800℃,即KCl为固相和液相的分界区域。该区域应位于残砖的Ⅱ层带或Ⅱ层带中偏向Ⅲ层带的一侧。在砖体温度降低时,液相析出KCl晶体,从而将砖内的部分颗粒紧密结合起来,这就是Ⅱ层带耐压强度较高的原因。

KCl在Ⅱ层带中靠近冷端的一侧为固态,靠近热端的一侧为液态。而液态KCl的析晶有利于常温耐压强度的提高,但也导致相对于冷端一侧的结构应力。KCl与CA6的热膨胀系数分别为37.1×10-6、8.0×10-6℃-1[11],二者的热膨胀系数差异将导致含大量KCl晶体的CA6残砖在冷热变化中产生很大的体积效应,从而导致CA6材料在该层带结构的劣变。CA6残砖中Ⅰ层带在300~800℃的热膨胀系数比Ⅱ、Ⅲ层带要高出很多(见表3),这既是KCl结晶的影响所致,也是导致CA6材料出现微裂纹或隐含裂纹的原因。实际上通过对大部分残砖的观察,微裂纹或隐含裂纹出现的区域正是Ⅱ层带,这也证实了上述的分析。

3 结论

(1)CA6耐火材料的保温效果非常显著,相比砌筑镁铝尖晶石砖的筒体温度降低40~80℃;

(2)CA6耐火材料具有较好的抗熔体渗透性,熔渣的渗透和侵蚀是有限的,使CA6耐火材料适合用于水泥回转窑的过渡带;

(3)碱金属可以与CA6反应生成KAl11O17等物相,但反应进程较慢,对材料影响不大;

(4)KCl对CA6材料的化学腐蚀性不大,但其随温度变化较大的体积效应将导致耐火材料的结构劣变和损毁;

(5)为制备出适合于水泥回转窑过渡带的CA6质耐火材料,应降低气孔率、缩小气孔孔径或使气孔封闭,以减少碱金属及KCl等的渗透。