GH4169和K4169切削加工性能对比研究

2023-12-26孙剑飞

康 宁,孙剑飞,2,黄 顺

(1.北京航空航天大学机械工程及自动化学院,北京 100191;2.北京市高效绿色数控加工工艺及装备工程技术研究中心,北京 100191)

1 引言

镍基高温合金是以镍为基体(含量一般大于50%)、在(650~1000)℃范围内具备高强度和良好的抗氧化、抗腐蚀能力的高温合金[1],主要用于制造航空航天领域高温条件下工作的结构部件如发动机的工作叶片、涡轮盘、燃烧室等。然而,镍基高温合金切削加工过程中存在着切削力大,切削温度高、刀具磨损严重等一系列难点,是典型的难加工材料之一。

航空技术的进步离不开航空材料的发展。高温合金的发展包括两个方面:合金成分的改进和生产工艺的革新[2]。随着使用温度和强度的提高,高温合金的合金化程度越来越高,早期变形镍基高温合金的热加工成形越来越困难,同时,航空发动机叶片内部复杂型腔也只能采用精密铸造工艺生产,因此,铸造镍基高温合金的应用逐渐广泛。

以GH4169为代表的变形镍基高温合金切削过程中的切削力、切削温度、表面质量及刀具磨损得到了深入细致的研究[3-7],而对铸造镍基高温合金的研究主要集中在铸造工艺、合金元素等对微观组织、疲劳寿命、力学性能的影响等方面,对其切削加工性能研究较少。文献[8]研究了涂层硬质合金刀具和晶须增韧陶瓷刀具高速车削(硬质合金刀具vc=68m/min,陶瓷刀具vc=250m/min)K4169时的刀具磨损,指出涂层硬质合金刀具的磨损主要是刀尖磨损和后刀面磨损,而陶瓷刀具的主要磨损形式为沟槽磨损和微崩刃。文献[9]系统研究了K24合金铣削过程中的切削力、表面完整性及刀具磨损,指出K24加工时切削力及消耗功率约为45钢的2.28倍,加工后表面粗糙度为Ra(0.4~0.9),切削过程伴随严重的刀具磨损,主要磨损形式为刀尖、后刀面及主切削刃磨损。文献[10]对铸造镍基高温合金K418切削过程中切削参数及刀具角度对刀具寿命的影响进行了研究,确定了切削参数和刀具角度的最佳组合。

综上所述,同变形镍基高温合金类似,铸造镍基高温合金加工过程中同样存在切削力大、切削温度高、刀具磨损严重等问题。以GH4169和K4169为代表的两种镍基高温合金虽然成分相同,但分属于变形镍基高温合金和铸造镍基高温合金,具有不同的成型工艺和热处理状态,不同的成型工艺及热处理状态必然导致两种镍基高温合金切削加工性能存在差异。研究两种材料切削加工性能差异,对于解读成型工艺和热处理状态对镍基高温合金材料切削加工性能的影响并针对镍基高温合金材料差异精确设置切削加工工艺有重要意义。

2 试验材料、条件及方法

2.1 试验材料

GH4169是γ″相(体心立方)和γ'相(面心立方)沉淀强化的镍基高温合金,在(-253~700)℃的温度范围内拥有良好的综合性能,650℃以下的屈服强度居变形镍基高温合金首位,并具有良好的抗疲劳、抗辐射、抗氧化、耐腐蚀性能及良好的加工性能、焊接性能,能够制造各种形状复杂的零部件,在宇航、核能石油工业中得到了极为广泛的应用。

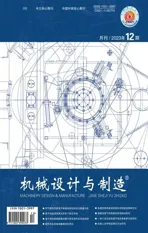

表1 GH4169物理力学性能Tab.1 Physical and Mechanical Properties of GH4169

K4169相当于美国牌号Inconel 718 C,是γ″相为主要强化相,γ'相为辅助强化相的沉淀强化型镍基高温合金,该合金是在变形镍基高温合金的基础上发展得到的铸造镍基高温合金[11]。

表2 K4169物理力学性能Tab.2 Physical and Mechanical Properties of K4169

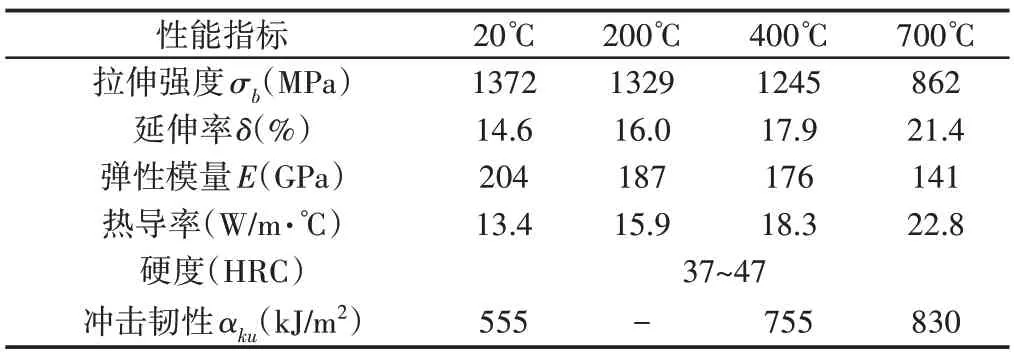

两种材料经金相制样后在共聚焦显微镜下得到的显微组织,如图1所示。可以看出GH6169显微组织由多边形奥氏体γ相晶粒组成,并有较多的孪晶存在,在晶界处分布着少量的C化物和δ相,因γ'、γ″相为纳观组织,且弥散分布在γ相内,故在该图无法看到。铸态K4169在凝固过程中形成明显的枝晶组织,并且在枝晶间形成呈黑色岛状的共晶组织(γ+Laves),同时晶间还存在块状C化物。

图1 GH4169、K4169显微组织和化学成分Fig.1 Microstructure and Chemical Composition of GH4169 &K4169

2.2 试验条件

车削试验装置,如图2所示。各组试验均在高精度静压主轴机床CGK6125A上进行,使用京瓷SNGA120408/KW10非涂层硬质合金刀片,基体成分WC+6%Co。刀柄为CSRNR2525M12方形刀柄。安装后刀具的主偏角为75°,工作前角、工作后角和刃倾角分别为-6°、6°和-4°。试验以切削速度vc和进给量f为变量,保持切削深度ap=0.5mm不变。为了保证刀具初始磨损状态相同,每组试验均采用新的刀片进行切削。试验测量了切削过程中的切削力及加工后工件表面的粗糙度,获取了不同参数下的刀具失效形式及磨损状态。

图2 试验条件Fig.2 Experimental Condition

2.3 试验方法

试验用两种材料试件均为尺寸Φ35×100mm 的棒料。为了探究GH4169与K4169切削性能的差异,需要测量车削过程中的切削力。试验所用测力仪为BSY-(X)FX应变式测力仪,安装在测力仪刀座上的刀柄将切削力信号传递给测力仪,经由信号放大器、NI数据采集卡传递给PC终端,最后获得三个方向(Fx—切深抗力,Fy—进给抗力,Fz—主切削力)的切削力。测力系统的组成,如图3所示。

图3 测力系统组成Fig.3 Composition of Cutting Force Measuring System

切削后工件表面的粗糙度由TIME3220粗糙度仪测得,取棒料上三处表面粗糙度的平均值作为粗糙度测量最终结果,选取Ra作为粗糙度的评定参数,粗糙度测量的取样长度为0.8mm,评定长度为4mm。试验中的刀具磨损形貌及磨损量由Dino-Lite显微镜观测。

3 结果与分析

3.1 切削力

切削力直接影响着切削温度、刀具磨损及零件加工后的表面质量[12]。切削力的大小一定程度上可以反映出材料加工性能的好坏。在不同切削速度下,切削GH4169和K4169时切削力随进给速度的变化情况,如图4所示。

图4 切削力F随进给量f变化Fig.4 Cutting Force Varies with Feed Rate

可以看出,在切削速度一定时,切削力随进给速度的增加而增大。同一组切削参数下,两种材料的各向切削力差异并不明显。切削速度较小时(vc=15m/min),进给量相同时,切削K4169时的各向切削力均稍大于GH4169;随着切削速度的增大(vc=30m/min),两种材料的切削力极为接近;切削速度继续提高(vc=45m/min),GH4169各向切削力均稍大于K4169,此时,随进给量的变化,K4169的各向切削力出现较大波动。从前述两种材料的力学性能对比可以看出,同样的环境温度下,GH4169的强度、硬度、塑性、韧性等均高于K4169,理论上在同组切削参数下切削时,GH4169 的切削力应较大,事实上却表现为:低速切削时K4169的切削力较大,切削速度较大时,GH4169的切削力较大。

如前所述,GH4160与K4169都是以γ相为基体的沉淀强化型镍基高温合金,由于热处理及成型工艺存在差异,导致两种材料主要强化相存在差别:GH4169 以γ'和γ″为主要强化相,而K4169的主要强化相为γ″。与γ'相不同的是,γ″相强化的主要特点是能使合金得到较高的屈服强度,但是γ″是亚稳定的过渡相,在高温的作用下易发生金相组织转变形成δ相,这就极大限制了此类合金在较高温度下的使用[13]。K4169在扫描电镜下微观显微组织及成分,如图5所示。分析其元素组成可知,(b)处A、B两点为块状或者汉字状的一次碳化物MC(M为Nb或Ti),C点为γ相与莱氏体相共晶组织且存在一定的碳化物[17]。这种广泛分布在K4169基体与晶界上的C化物和莱氏体组织,在切削加工中属于硬质点,切削加工过程中易引起冲击,加速刀具磨损。

图5 K4169显微组织及成分Fig.5 Microstructure and Composition of K4169

因此,切削速度较小时,切削温度较低,K4169的力学性能得以保持,加之材料基体内部存在细小弥散的Laves相,对合金产生了一定的硬化作用,使得K4169切削力同GH4169切削力相近;随着切削速度的增大,切削温度显著增高,过高的切削温度可能导致K4169软化,切削力降低;而GH4169晶粒组织均匀细化,在高温下依然保持较高的强度和韧性,因此,切削速度对GH4169切削力变化并无显著影响。

3.2 刀具磨损

刀具磨损直接影响加工效率、加工质量和加工成本[14]。镍基高温合金是最难加工的材料之一,加工时切削温度高,加工硬化严重,刀具磨损严重,生产效率低[15]。通常来说,同样的切削参数下,刀具磨损的越快表明该种材料越难以加工,切削加工性能越差。刀具的正常磨损有三种形态:前刀面磨损、后刀面磨损及边界磨损。后刀面的磨损往往不均匀,如图6所示。通常可分为三个区:靠近刀尖部分的C区、靠近工件外侧的N区和中间部分的B区。C区由于强度较低、散热条件较差,磨损较严重,磨损宽度的最大值以VC表示;N区磨损属于边界磨损,由于工件毛坯表面硬皮或上道工序加工硬化层等因素的影响,使得磨损加剧,会产生较大沟槽,该区的磨损宽度以VN表示;B区的磨损比较均匀,常以平均磨损宽度VB表示,有时也用最大磨损宽度VBmax表示。为了适当加快磨损试验、节省成本,试验刀具的磨损标准降低为原来的1/2,即将刀具的磨钝和失效标准设定为:(1)后刀面均匀磨损VB磨损值达到0.15mm;(2)后刀面B区不均匀磨损VBmax最大值磨损值达到0.3mm;(3)后刀面N区沟槽磨损值VN达到0.3mm;(4)后刀面C区刀尖处磨损值VC达到0.3mm;(5)出现明显的崩刃及破损失效。

图6 后刀面典型磨损形貌Fig.6 Typical Wear Morphology of Flank Face during Cutting Process

试验观察了各组切削参数下刀具磨钝后的表面形貌,如图7所示。不同组切削参数下,刀具磨损的速率及刀具寿命虽然不同,但磨损后的表面形貌大体一致即:典型的前刀面月牙洼磨损(图7(a))及后刀面磨损带(图7(b)),其中后刀面磨损是导致刀具失效的主要原因。

图7 刀具典型磨损形貌Fig.7 Typical Tool Wear Morphology in Experiment

各组参数下,两种材料后刀面均匀磨损宽度VB随时间的变化曲线,如图8、图9所示。

图8 GH4169刀具磨损曲线Fig.8 Tool Wear Curve of GH4169

图9 K4169刀具磨损曲线Fig.9 Tool Wear Curve of K4169

开始切削后第1、2、4、6、8、10、12、14min 时刻观测刀具后刀面均匀磨损值VB,14min内刀具达到磨钝标准即停止观测。可以看出,GH4169在切削速度较低时(vc=15m/min),刀具均因后刀面靠近C区的刀尖磨损而失效,刀具寿命不超过8min;切削速度和进给量的增大至vc=30m/min,f=0.10mm/r,刀具在观测时间内并没有失效,磨损形式表现为均匀的后刀面磨损,靠近刀尖及靠近工件外侧区域并无严重磨损;切削速度继续增大(vc=45m/min),靠近工件外侧N区的沟槽磨损成为导致刀具失效的主要原因,且进给量越大,刀具磨损越剧烈,寿命越短。切削速度较低时(vc=15m/min),随着切削加工的进行,K4169在各组切削参数下刀具的磨损形式均为后刀面B区均匀磨损,且进给量越小,刀具磨损越缓慢;切削速度增加至vc=30m/min,进给量较小时(f=0.05mm/r),刀具磨损形式仍为B区均匀的后刀面磨损,在切削第14min时,VB=0.150mm,刀具失效,进给量较大时(f=0.10mm/r,f=0.15mm/r),刀具最终因N区沟槽磨损而失效;vc=45m/min时,刀具磨损形式与vc=30m/min一致,即进给量较小时为后刀面均匀磨损,进给量较大时为沟槽磨损。

各组参数下,切削两种材料时刀具寿命、失效参数及失效区域,如表3所示。

表3 刀具寿命、失效区域、失效参数Tab.3 Tool Life,Failure Area,Failure Parameters

随着切削速度和进给量的增加,切削GH4169时刀具的失效区域经历由C-B-N区的转变,而切削K4169时,刀具磨损仅有B区均匀磨损及N区沟槽磨损两种形态,并未观察到明显的刀尖磨损。从刀具寿命角度及材料去除率等方面综合来看,适宜于GH4169 切削的参数组合为vc=30m/min,f=0.15mm/r,适宜于K4169切削的参数组合为vc=15m/min,f=0.15mm/r。

高温下(700℃)两种材料的物理性能对比,性能比较一栏的数值表示两种材料对应力学性能的差值与GH4169对应力学性能的比值,如表4所示。切削力的大小主要与材料的抗拉强度和硬度有关,在700℃时,GH4169、K4169的抗拉强度及硬度值比较接近,这就能解释为什么在不同的切削速度下,两种材料的切削力相差不大。实际上,同GH4169相比,高温下K4169的物理力学性能指标相对较小,其切削加工性能应该更好。试验也证明,在切削用量较小时,K4169较GH4169切削加工性能好很多,但切削用量较大时,情况发生了逆转。这种逆转的机理可能是:在较低的切削速度下,GH4169保持较高的强度与硬度,这导致其切削加工性较差,加工过程中易产生出现刀具因刀尖的强度不足而出现的刀尖磨损的情况,而K4169在该切削条件下与刀具性能有较好的匹配性,其切削加工性较好;当切削速度进一步提高,GH4169的物理力学性能进一步减弱,其与刀具进入较好的性能匹配区间,使其切削情况得到改善。而K4169因组织不均匀而且有较多的硬质相的存在,刀具在高温下的性能又相对减弱,导致在高温下,刀具与K4169工件的性能匹配度降低,切削K4169的磨损加剧,其切削加工性变得较GH4169差。这也间接说明,材料的物理性能指标相对较小,并不能说明其切削加工性能一定更好。

表4 700℃下GH4169、K4169物理性能对比Tab.4 Comparison of Physical Properties of GH4169 and K4169 at 700℃

4 结论

GH4169和K4169虽然化学成分相同,但成型工艺和热处理状态存在差别,因此加工性能存在差异。从切削力、刀具磨损两方面研究了非涂层硬质合金刀具干切削变形镍基高温合金GH4169及铸造镍基高温合金K4169时的差异,主要结论如下:

(1)试验各组切削参数下,GH4169 和K4169 切削力相差不大。切削速度较小时,K4169 切削力稍大;切削速度较大时,GH4169切削力较大。切削速度较大时,K4169组织强化相或因过高的切削温度发生转变,切削力降低。由于K4169铸造组织内部存在C化物等硬质点,其切削力波动较大;

(2)各组切削参数下,切削GH4169 和K4169 时刀具磨损及失效形式存在较大差异:随着切削参数的增大,切削GH4169时刀具失效形式由刀尖磨损过渡为后刀面磨损最终转变为沟槽磨损;切削K4169时刀具失效形式以后刀面磨损和沟槽磨损为主,低速小进给时失效形式为后刀面磨损,高速大进给时刀具因剧烈沟槽磨损失效。K4169微观组织中的C化物等硬质点高温时仍能保持高硬度,是导致刀具沟槽磨损失效的主要原因。