SiCp/Al二维超声复合电解/放电加工的表面生成机理及试验研究

2023-12-23陈湾湾朱永伟

李 晶 陈湾湾 朱永伟

(扬州大学机械工程学院,扬州 225127)

0 引言

金属基复合陶瓷材料因其突出的优点如硬度高、质量轻、耐磨等,在航空零部件材料制备领域应用日益广泛。传统机械加工技术往往无法高效、高质加工,而特种加工技术是其未来的主要加工方向。旋转超声加工在硬脆难加工材料上表现显著,其加工表面以类似于“微磨削”,生成较高质量的工件表面[1-2]。电解加工在导电金属的曲面、微小孔等加工领域上表现优异[3-4],而放电加工则在非导电材料加工上应用较广[5-7]。

面对复合材料的高质量要求,需要充分利用各种加工技术的优点、改进工艺方式[8]。例如高速的超声波振动切削加工(HUVC)[9],超声复合磨削加工(UAG)[10]、超声振动钻削加工(UVD)[11]等在加工难加工材料时都获得较高的表面质量。超声振动的方向影响着表面生成机理及形貌变化规律[12]。WANG[13]等人分析了切向超声波振动辅助研磨(TUAG)的表面形貌生成机理,磨粒对加工表面反复碾压,加工表面更平整。GAO[14]在二维超声振幅辅助研磨(UVAG)中通过多角度二维表面表征试验分析了轴向超声的“加宽效应”,有利于降低甚至消除相邻沟槽的凸起高度。同时,LIU[15]发现了轴向振动的沟槽加宽、切向超声振动的碾压,二维超声振动比一维振动更具有优势。电火花熔蚀、电化学腐蚀、机械磨削加工的共同作用下,表面粗糙度(Ra)比单一工艺降低一个数量级[16]。超声促进电解液充满加工间隙、冲刷加工表面,排出产物和气泡,提高电解加工精度和稳定性[17],提高放电频率和次数,但较高电压时对已生成表面进行二次电解/放电加工,降低了表面精度。

二维超声复合电解/放电加工技术发挥了碾压、加宽和电解/放电整平作用优势,有必要对其表面生成机理进行深入研究。本文从单磨粒运动轨迹出发,研究二维超声振动辅助磨削加工和电解/放电加工对表面生成机理的影响,通过研磨面积比对加工表面沟槽的往复碾压加宽效应,电解/放电对沟壑的整平效应来分析复合材料表面形貌和表面粗糙度的变化规律。

1 表面生成机理分析

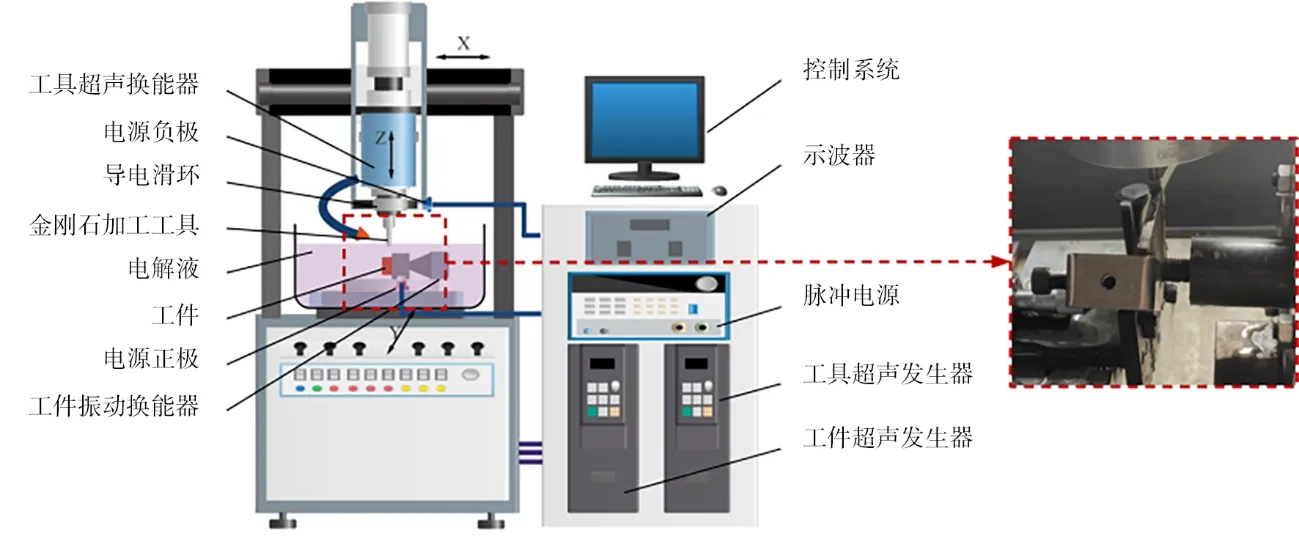

二维超声复合电解/放电加工(2UECM/EDM)是二维超声振动辅助磨削(2UM)、电解/放电加工(ECM/EDM)的有效复合,加工示意图见图1。工具旋转的同时沿轴向超声振动,并以一定速度沿X向进给,而工件沿工具进给切向超声振动。镀覆金刚石的导电工具连接到电源的负极,而工件连接到电源的正极,极间充满低导电率的钝性电解液。工具上单磨粒和工件的运动方程SP(t)、SW(t)可表示为:

图1 加工示意图Fig.1 Machining diagram

式中,n为刀具转速;AZ和AX分别为工具轴向(Z向)和工件切向(X向)振幅;fZ和fX分别为工具和工件的振动频率;vw为工具进给速度。

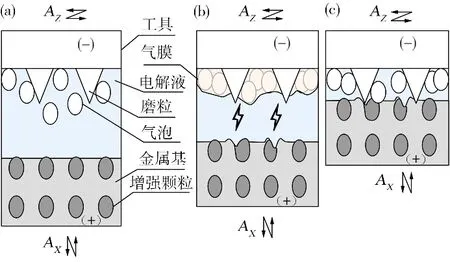

加工原理如图2所示。极间通电时,工件金属基因电解溶解而去除,加工过程产生的气体聚集在工具表面,部分颗粒裸露出工件表面;当气膜形成且工件振动改变极间电场强度至足够击穿气膜时,极间发生放电熔蚀材料[18];当工件振动位移使工具与工件接触时,复合材料宏观上更倾向于被磨粒塑性剪切去除。尽管二维振动效应增加了放电概率和频率,但与电解和磨削相比较仍可忽略不计。即复合材料中的金属基材料去除形式主要为电解溶解和塑性剪切,陶瓷基多为塑性剪切。复合材料特殊的材料去除形式,导致其独特的表面生成机理。

图2 加工原理Fig.2 Machining principles

1.1 单颗粒磨削表面的生成

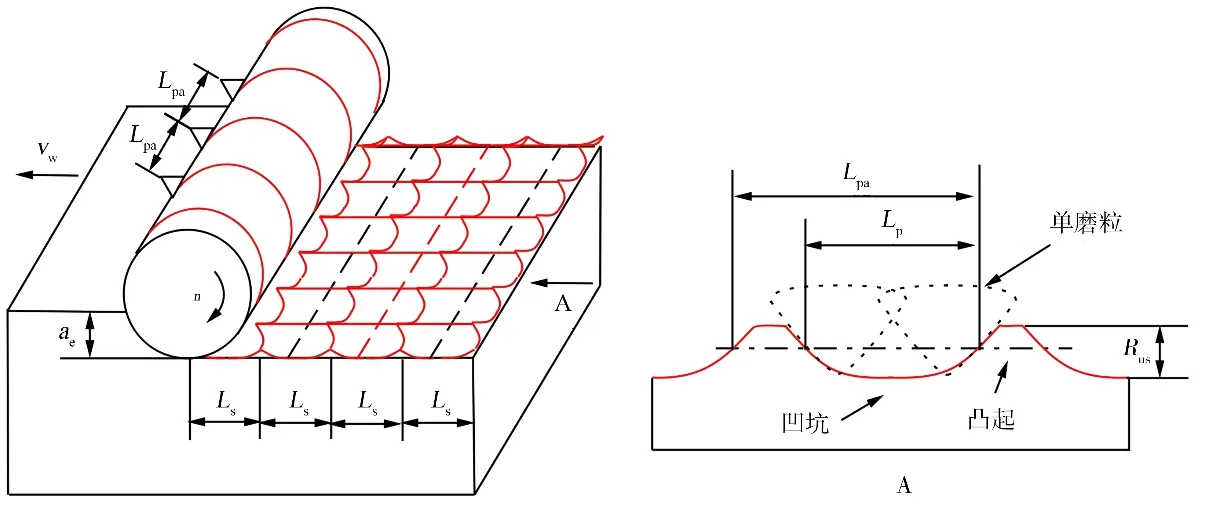

磨削加工后的三维表面形貌是工具磨粒的几何形状和运动轨迹轮廓的“复映”。沿进给方向上磨粒刮磨的残留高度在加工表面上形成与磨粒间距有关的凸起和凹槽。而二维超声辅助磨削加工生成的表面是在普通磨削(GM)加工的基础上,复合单颗粒二维超声运动轨迹拟合的三维形貌[19],其沟槽模型如图3所示。单颗粒随工件振动而周期性地接触-远离工件表面,即切向碾压、研磨工件表面。而工具Z向振动加宽了凹槽宽度。

图3 磨粒侧面磨削沟槽模型Fig.3 Groove model of abrasive side grinding

假设磨粒大小一致且分布均匀,每个单磨粒去除材料的形式和运动轨迹相同。在单位旋转进给周期内,轴向和切向超声作用下,单磨粒实际研磨投影长度Ls,投影宽度Lp,分别为:

式中,Lsg为工具旋转一周的进给距离,Lsg=vw/n;Lpg为沟槽平均间距,Lpg=cLpa,Lpa为单磨粒平均间距,c为与加工深度ae有关的修正系数。单磨粒作用面积Su是在GM磨削覆盖面积Sg的基础上增加了X和Z向超声振幅的重叠面积,影响最终表面的生成。往复研磨区的面积比δs可表示为:

将2AX/Lsg称为切向长度覆盖比δX,将2AZ/Lpg称为轴向长度覆盖比δY,则:

当δX=δY=0 时,δs=1,为普通磨削加工。当δX>0,δY>0 时,δs>1,意味着单磨粒对普通磨削加工区域至少完成一次碾压覆盖。一定转速下,进给速度越小,Lsg值越小,则有效时间内振动次数越多,可认为磨粒在X向和Z向刮磨域内沟槽磨削和放电熔融复合材料后产生的凸起、电解溶解后的难溶物和裸露的增强颗粒均有效去除;两向振幅的增加导致δs值增大,提高研磨投影面积,越可获得更好表面质量。

1.2 电解/放电表面形貌的生成

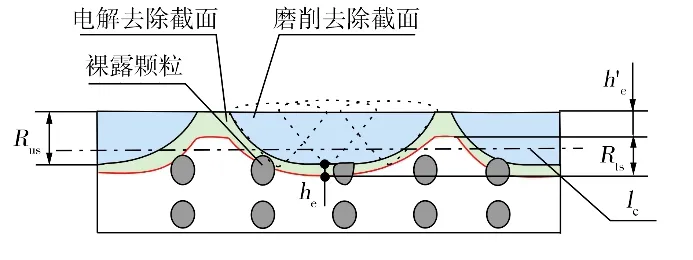

复合材料2UECM/EDM 加工表面的生成,则因金属基和增强基材料的性能不同而不同。如图4所示。二维超声辅助磨削后的工件表面,因金属基被电解溶解,实际隆起高度有所减少。增强颗粒因周围材料被溶解而暴露或被完全释放出工件表面而脱落,表面留下孔洞。

图4 二维超声电解/放电加工表面创成机理Fig.4 2UECM/EDM surface generation mechanism

忽略电解液参数的影响,则凹坑底部的电解加工深度he可表示为:

式中,C=DηωκUR,UR为电解液的欧姆电压降;D为脉冲电源占空比;κ为电解液电导率;ω为体积电化学当量;η电流效率;ke为考虑放电加工的系数。G(0G0≥a)为凹坑最低处初始间隙,tc为有效加工时间。复合材料中金属基沟槽隆起部分的电解深度h′e为:

式中,Gus=G0-Rus。Rus为单磨粒磨削后沟槽凸起高度。则实际隆起部分的高度可表示为:

将式(7)和式(8)带入式(9)可知,h′e>he,则Rts<Rus,Rts随着电压、加工间隙的增加而减小。

三维表面粗糙度可定义为,在长为ls和lp的表面上,做一中面lc使得三维形貌分为上下体积相等的两部分,如图4 所示。定义凹坑表面形貌高度为H(xe,yk)≤Rts,则二维超声电解/放电加工的二维表面粗糙度模型可表示为m×n个采样点的算术平均高度值,即:

从式(10)可知,磨粒高频研磨工件表面时,增加单磨粒投影面积、隆起金属基部分的电解深度,有利于减小残余高度,从而降低表面粗糙度值。当工具和工件参数一定时,面积比和电压是实际磨粒作用路径、材料去除机理以及最终的表面形貌的生成的主要影响参数。

2 试验

二维超声复合电解/放电加工装置如图5 所示,包括三轴加工机床、超声加工系统、电解/放电系统组成。通过X向超声发生装置将振动传递至工件,在BT30刀柄上增加Z向超声振动装置。工具通过导电滑环接入电源负极,工件接入电源正极,并浸没在低电压、低电流密度的电解液中组成电解/放电系统[17]。试验中使用的钨钢工具直径为6 mm,且表面镀覆金刚石磨粒,粒径为150 μm。

图5 试验装置Fig.5 Experimental setup

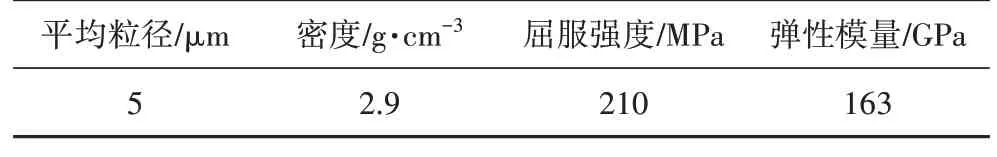

工件材料为碳化硅颗粒增强铝基复合材料(40SiCp/Al),其主要材料性能如表1所示。

表1 40SiCp/Al的材料性能Tab.1 Material properties of 40 SiCp/Al

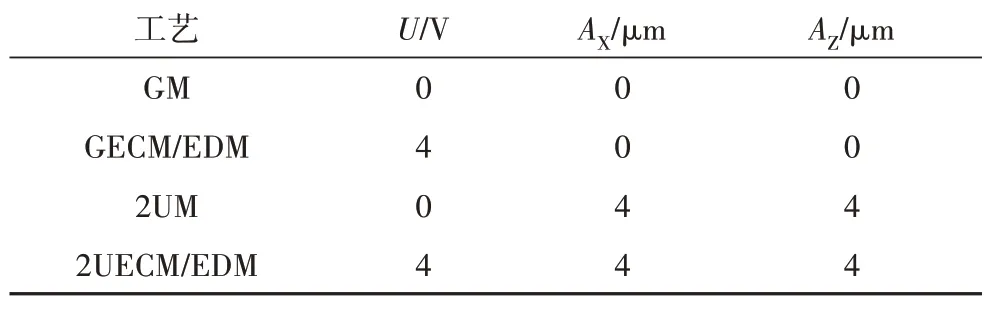

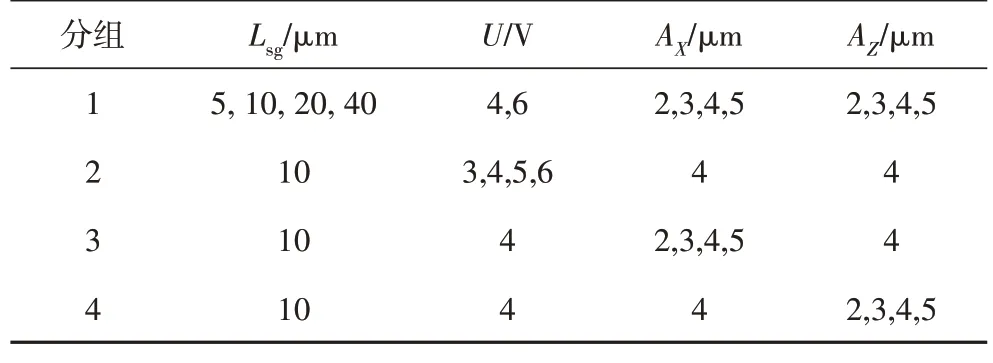

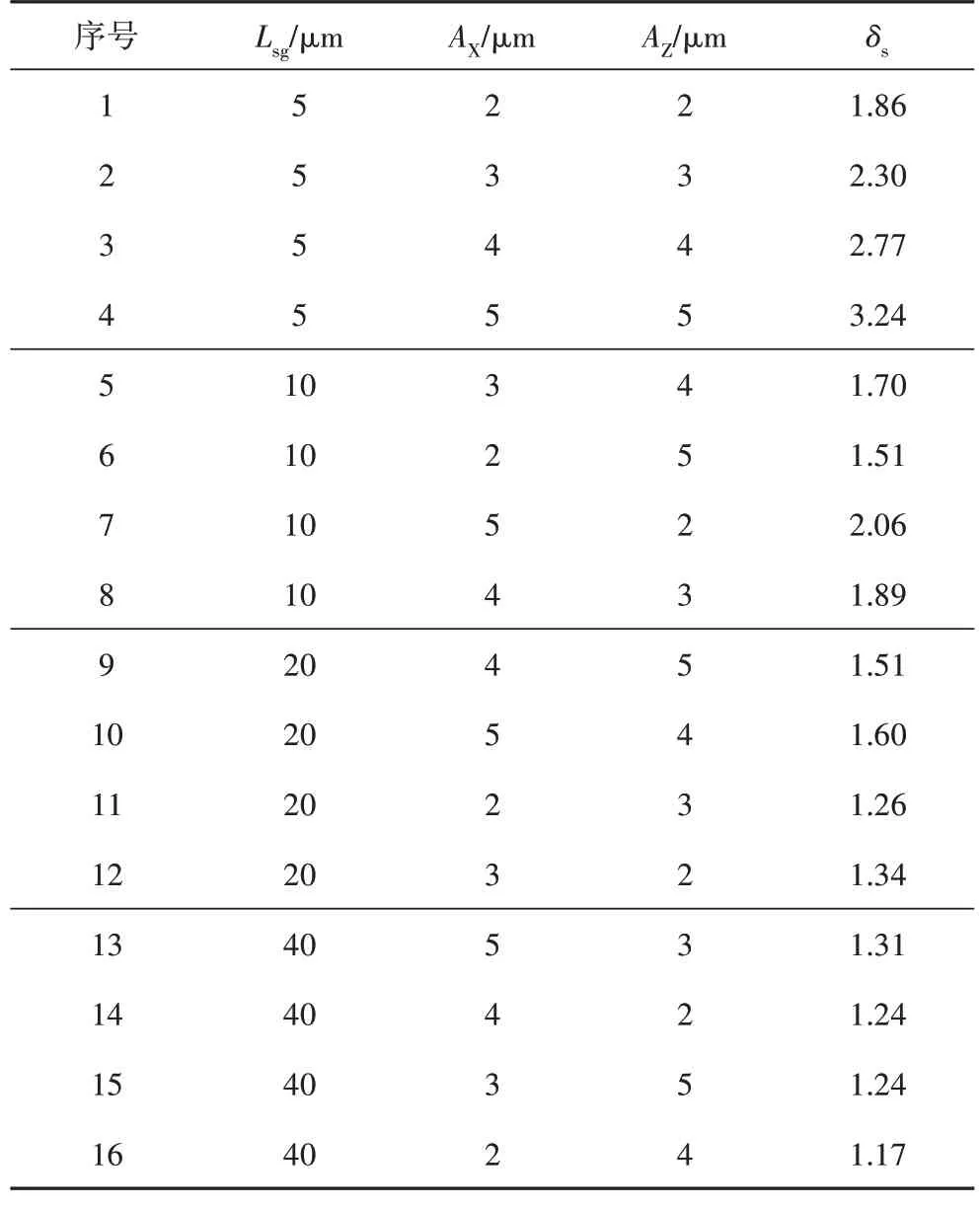

电解液采用1wt%硝酸钠水溶液。工件样品的初始尺寸为50 mm×50 mm×5 mm,加工前对50 mm×5 mm 的加工面进行了研磨处理,并清理干净。设计了普通磨削加工(GM)、磨削复合电解/放电加工(GECM/EDM)、二维超声辅助磨削加工(2UM)和二维超声复合电解/放电加工(2UECM/EDM)4 种工艺的对比试验,主轴转速为1 000 r/min,进给速度设置为10 mm/min,加工深度为0.01 mm,其他参数见表2。根据对比试验结果设计了不同单周旋转进给距离、电压和振幅下的加工试验,如表3 所示。面积比计算值如表4 所示。使用表面轮廓仪(Counter GTX)进行Ra测量、LSM 700激光显微镜进行3D 表现形貌图像制作、扫描电子显微镜(SEM)表征加工后的微观表面。

表2 对比试验参数设计Tab.2 Parameter design for comparison experiments

表3 2UECM/EDM 参数设计Tab.3 2UECM/EDM parameter design

表4 2UECM/EDM 的面积比值Tab.4 Area ratio of 2UECM/EDM

3 试验结果

3.1 表面粗糙度

不同工艺技术的三维形貌对比见图6。GM 加工的凹槽底部可见明显的增强颗粒,在磨粒进给路径的两侧产生堆积,沟槽隆起部分高度和宽度都较为明显。GECM/EDM 加工的凹槽底部可见较多颗粒,坑底部比GM 更为粗糙,凹槽边缘同样出现较多尖角状,这是电解/放电作用留下的增强颗粒和难溶物。由于Z向超声作用下,单磨粒与工件表面间断性撞击导致凹槽宽度增加,而X向超声振动左右下对金属基材料进行挤压、对增强颗粒进行拖曳碾压,导致凹槽边缘光滑和均匀、底部平坦,与GM 工艺相比,2UM 对材料的表面质量有所改善。在2UECM/EDM中,电加工对表面凸起电解溶解、放电熔蚀,表面凸起高度降低。

图6 不同工艺三维表面形貌Fig.6 3D surface morphology of different technologies

表面形貌参数对比如图7 所示,2UECM/EDM 的Rts值约为11.3 μm,比GM、GECM/EDM 和2UM 分别减少了4.9,3.2 和1.6 μm。这表明二维超声的研磨覆盖和电解作用对Rts的降低均有效。GM 时的Lp约为67.3 μm,而在二维超声和电压作用下,2UECM/EDM 的Lp达到75.5 μm,其投影宽度大于无轴向振动时的普通磨削,这意味着轴向振动可增加磨粒磨削后的沟槽宽度,有利于沟槽底部的平整和边缘的光滑。2UECM/EDM 的Ra仅为3.2 μm,比GM、GECM/EDM 和2UM 分别减小45.6%、24.0% 和9.2%。这意味着,增加振动和电压,利用轴向超声的扩宽作用、切向超声的碾压作用以及电解/放电的整平作用,直接影响Ra,有利于改善复合材料的表面质量。

图7 不同工艺表面形貌参数Fig.7 Surface morphology parameters of different technologies

图8显示了在不同参数下Ra的变化规律。Ra随着Lsg的增加而增加,这是由于进给速度的增加,有效时间内的振动次数减少,研磨面积比降低。在4 V 电压时的Ra取得最小值,较高电压增加了电解溶解金属基的深度,裸露的增强颗粒增加了表面不平整度,而较低的电压无法有效减小隆起和沟槽的高度差,影响了表面质量。图8(c)中Ra随着振幅的增加而减小,这意味着较大振幅时,增强基颗粒拖曳位移、碾压面积比、凹槽宽度同比增大,加工表面得到改善。

图8 工艺参数对表面粗糙度的影响Fig.8 Effect of process parameters on surface roughness

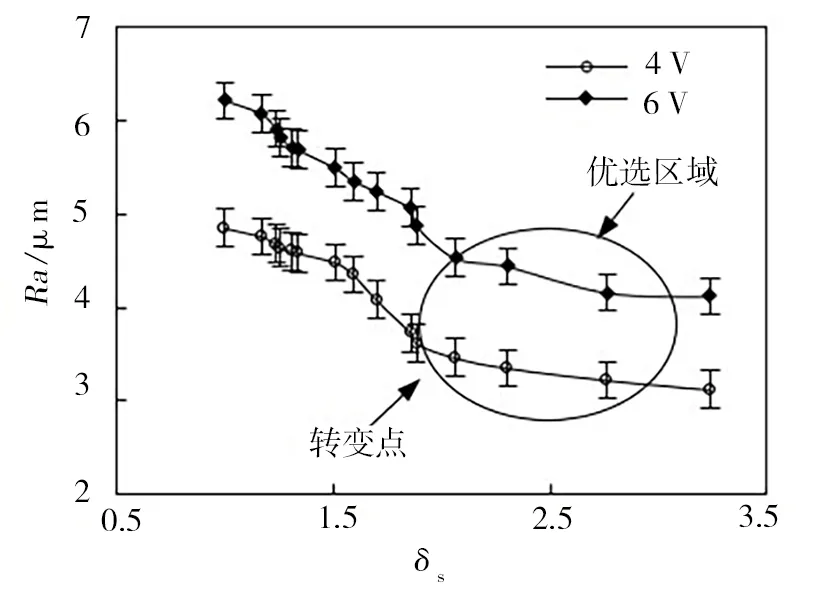

图9 中面积比δs与表面粗糙度值Ra具有较大相关性,这与式(10)分析结果一致。二维超声振动对在面积比为1.8时表面粗糙度值出现明显的转变点,这与进给速度有关。在4 和6 V 电压下面积比为3.2时Ra比1.8 时分别降低了约16.7%和13.8%;当相邻磨粒面积比δs小于1.8 时,进给速度较快,电解/放电加工时间较少,不同电压下Ra并没有显著降低,对表面质量的改进作用较小。这意味着较大进给速度下,小于5 μm 的振幅并不能显著发挥超声的辅助作用;而较小进给速度时,选择较小电压和振幅仍能保证表面质量。因此,不同电压下的优选区域内的面积比可作为复合材料二维超声电解/放电高效、高质加工的工艺选择。

图9 不同电压下Ra与δs的关系曲线Fig.9 Curve of Ra and δs at different voltages

3.2 表面形貌

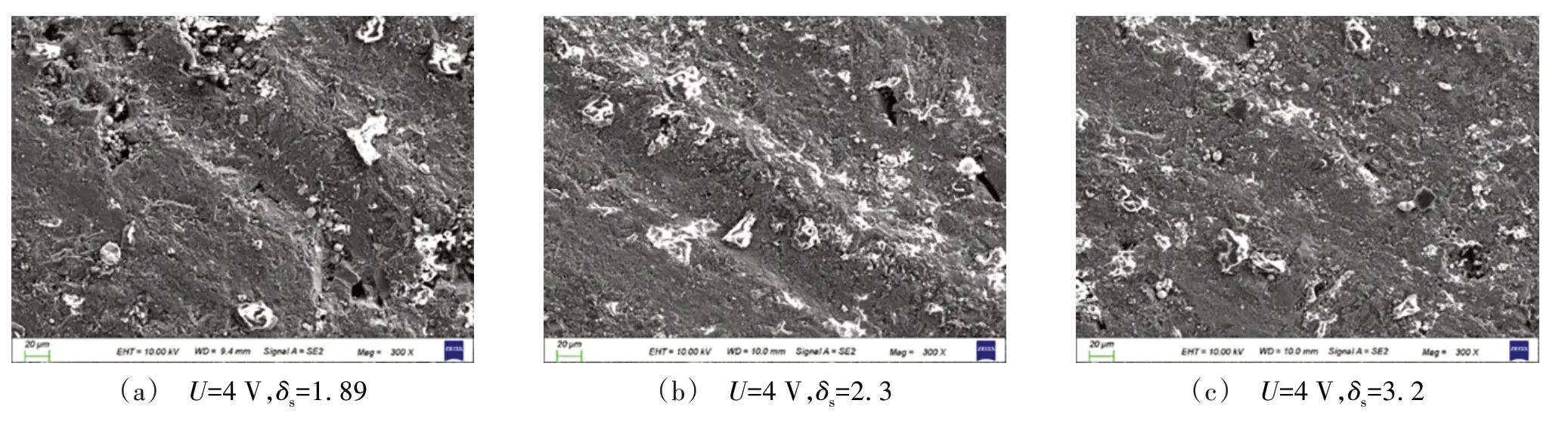

不同电压时复合材料加工表面SEM 图如图10所示。复合材料加工表面上较光滑的为金属基材料,6 V电压比4 V时的凸起高度小,意味着电加工的整平作用更明显,但由于增强颗粒的非导电性,表面颗粒可见数量多于4 V。尽管二维超声对颗粒进行碾压,减少了凸起,较高电压时电解/放电加工效应显著,电解/放电降低凸起高度的同时,电解二次加工增加了颗粒脱落后的孔洞数量和残余颗粒的裸露深度,从而增加了粗糙度值。而从图11可以看出,不同面积比时工具对加工表面的研磨效果。δs为1.89时,进给速度较快,电解/放电加工时间增加,表面裸露的增强颗粒较多,与图10(b)比较可知,二维超声作用对表面改善作用并不明显。δs为3.2 时,单磨粒研磨投影面积大于δs=1.89 和2.3 时,凸起高度与图11(b)相比明显降低,凹坑底部碾压、抹平,孔洞减少,生成表面较为平整,提高了表面质量。

图10 不同电压SEMFig.10 SEM pictures at different voltages

图11 不同面积比SEMFig.11 SEM images with different area ratios

从上述结果可见,二维超声振动和电压对表面形貌影响较大,在较大δs和适当的U时取得较小表面粗糙度,而较大的电压造成增强颗粒的裸露或脱落,表面留下较多孔洞,不利于质量的提高。因此,较小进给时可配置较小振幅,而较大进给速度时应增加振幅,降低电压以减少电解对增强颗粒的孔洞效应。

4 结论

通过研究二维超声振动复合电解/放电加工表面生成机理,结合试验结果,可得出以下结论。

(1)二维超声振动复合电解/放电加工表面是二维超声辅助磨削加工和电解/放电加工共同作用下形成的。二维超声振动对表面沟槽和隆起的往复研磨、抹平,沟槽宽度增加、边缘均匀。电解/放电加工整平磨削后的表面形貌,减小隆起高度差,降低表面粗糙度。

(2)随着面积比的增大,加工表面得到改善。进给速度较小时,δs的增加显著降低表面不平度;进给速度较大时,二维超声研磨效果并不明显。δs为1.8附近时Ra出现明显的转折区域,在4 和6 V 电压下,面积比为3.2 时的Ra比1.8 时分别降低了约16.7%和13.8%;

(3)电压的增加和进给速度的降低使得电解/放电加工时间增加,电解孔洞和裸露的增强颗粒数量更多、分布更广,Ra并没有显著降低,优选区域内的面积比可作为复合材料二维超声电解/放电高效、高质加工的工艺选择参考。