电选预处理铜钼混合精矿及其对浮选的影响

2023-12-23吴维明邵延海

张 萍 吴维明 邵延海

(昆明理工大学 国土资源工程学院,昆明 650093)

铜、钼常伴生于斑岩型铜钼矿床中,目前主要通过混合浮选再分离工艺进行铜精矿、钼精矿的富集,其中主要难点在于铜钼分离阶段,经混合浮选后的预处理工艺很难完全去除黄铜矿表面残存的浮选药剂,从而导致铜钼分离阶段的黄铜矿与辉钼矿可浮性差异进一步缩小,造成药剂用量大或难抑制等问题[1,2]。目前铜钼分离研究着重于新型高效抑制剂的研发以及预处理工艺优化上。

铜钼混合浮选后,常用预处理方法主要分为物理和化学方法。物理方法主要通过对混合精矿进行脱水后重新调浆、加热、过滤后低温焙烧、活性炭吸附或再磨等传统物理手段进行脱药[3-8];化学方法则通过加入各种氧化剂如氯气、过氧化氢及硫化钠等,将铜钼混合精矿表面药剂氧化分解掉[9,10]。以上预处理,主要冀望通过物理或化学手段去除矿物表面混合阶段残存药剂,并未对混合阶段矿物采用分离等手段。

陈禄政教授团队[11-13]另辟蹊径利用黄铜矿和辉钼矿磁性差异,对混合浮选后铜钼混合精矿进行磁选,获得铜精矿的同时提高钼浮选品位,规避混合浮选阶段药剂难以去除问题,实现一举多得。受此启发,虽然黄铜矿和辉钼矿电导率及介电常数在数量级上相近,黄铜矿电导率为(10-2~103)Ω-1·cm-1,辉钼矿电导率为(10-5~10)Ω-1·cm-1,两者介电常数均大于81,电选分离难度大[14,15],但混合精矿中存在可浮性好但不导电的脉石矿物,因此利用电选对铜钼混合精矿进行除杂是科学合理的。同时,电选要求矿物干燥,因此需要对混合浮选后的粗精矿进行干燥处理,这涉及到物理方法预处理。基于以上两点,电选必然影响后续浮选。因此,本研究主要对铜钼混合粗精矿进行电选除杂,并对后续浮选影响进行研究。

1 材料与方法

1.1 材料

铜钼混合精矿取自云南某矿厂,精矿经自然晾干后研磨缩分取样后,进行化学多元素分析和X射线衍射分析(XRD)。化学多元素分析结果见表1,由表1可以看出该混合粗精矿铜品位高、钼品位低的同时含有脉石矿物存在。XRD测试结果见图1,由图1可知脉石矿物主要有黄铜矿、辉钼矿、黄铁矿、石英、钠长石、钾长石、蛭石,从而具备电选条件。

图1 铜钼混合精矿XRD

表1 铜钼混合精矿化学多元素分析

为了进一步确定电选入料(铜钼混合精矿研磨后)的粒度,采用激光粒度仪(BT-9300S型激光粒度分布仪,中国)进行粒度分析,结果见图2。由图2可知,铜钼混合精矿经研磨后,中粒径为24.90 μm,D1为0.332 μm,D6为3.125 μm,D10为4.703 μm,D16为7.111 μm,D25为10.82 μm,D75为50.59 μm,D84为67.12 μm,D90为84.01 μm,体积平均粒径36.07 μm。

图2 铜钼混合精矿研磨后的粒度分析

1.2 方法

电选采用武汉探矿机械厂XDF-Φ250×200高压电选机,该电选机主要有给料仓、电选仓、控制面板等构成。因电选入料为同一批研磨矿样,从而不考虑矿物粒度等矿物自身因素,仅考虑电选设备差异。主要涉及电压强度、滚筒转速、精矿隔板角度(与滚筒相切时为0°,设定偏向中矿为正方向)、中矿隔板角度、电场发生端距离滚筒距离等,因电场发生端距离滚筒较近时会产生电火花,从而电选仅考虑电压(A)、转鼓转速(B)、精矿隔板角度(C)三因素,并通过Design-Expert 软件进行试验方案设计。

浮选采用武汉洛克粉磨设备制造有限公司的RK/FGC挂槽浮选机进行微浮选。称取混合精矿3 g,加入40 mL去离子水,调浆2 min,加入抑制剂硫化钠(罗恩试剂),作用5 min后,再加入捕收剂煤油40 mg/L,作用3 min后,加入起泡剂MIBC 20 mg/L,作用30 s后,打开充气开关,充气量0.05 m3/h。充气30 s后刮泡,收集精矿和尾矿。过滤、干燥、称重。每组试验重复2次,将精矿和尾矿分别混合后,化验分析,计算回收率。

2 结果与讨论

2.1 电选

表2为响应曲面采用Box-Behnken法设计试验的因素和水平。表3为Box-Behnken试验设计及结果,考虑下一步浮选,结果采用精矿产率表示。由于电选机给料仓中加热棒的干扰,导致每组试验矿在给料仓有少许残留以及分选仓中矿物吸附在仓壁造成损失,从而精矿产率根据实际回收精、中、尾矿总和计算。

表2 Box-Behnken试验设计的因素和水平

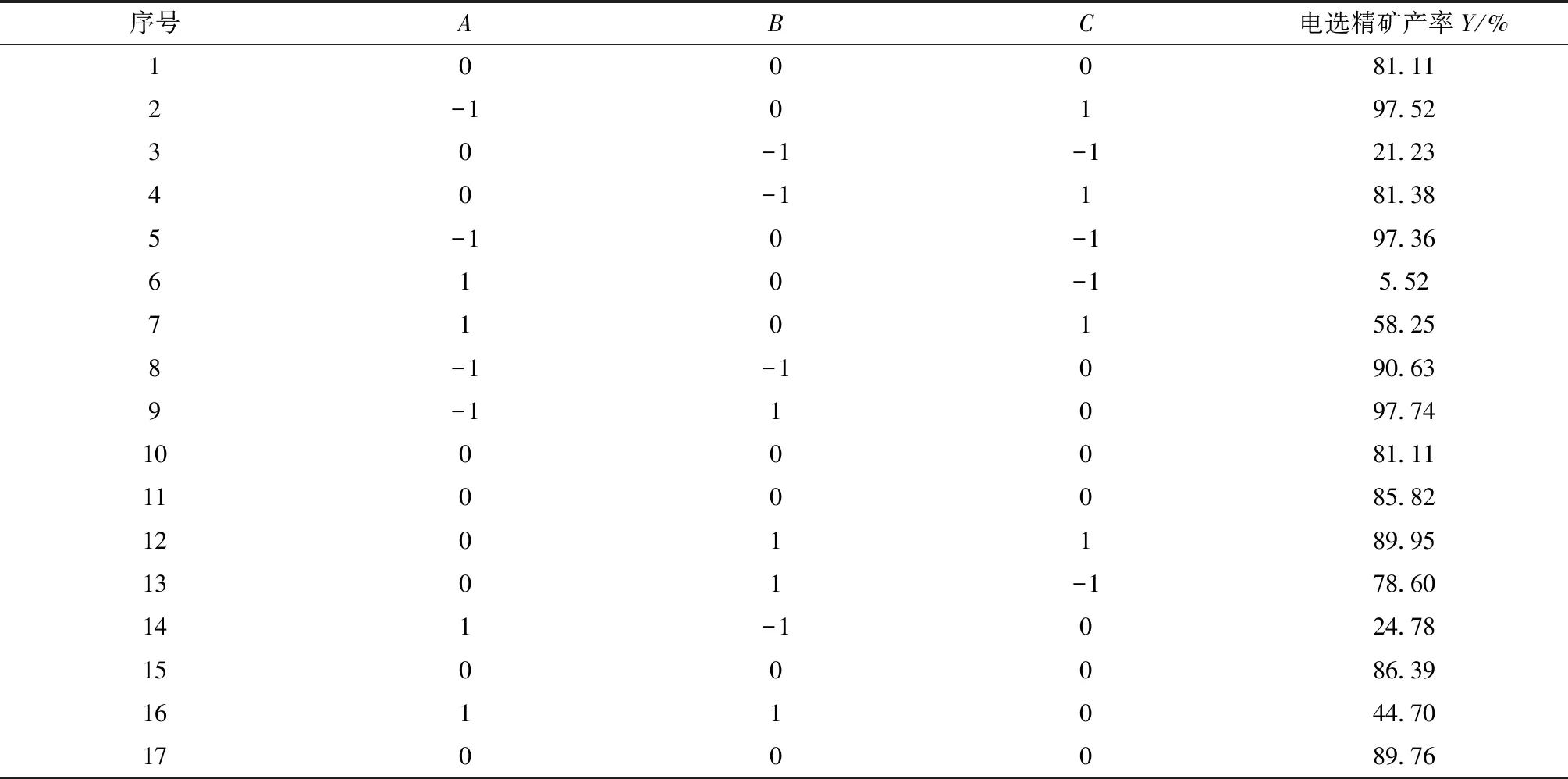

表3 Box-Behnken试验设计及结果

采用Design-Expert软件模型拟合及方差分析,以精矿产率(Y)为响应值,进行多元线性回归和二项式拟合,得到回归方程Y=84.84-31.22×A+11.62×B+15.58×C+3.20×AB+13.21×AC-12.20×BC-11.72×A2-8.66×B2-8.39×C2(R2=0.977 9)。

表4为精矿产率(Y)回归模型的方差分析。由表4可知,实验模型有很高的显著性(P值小于0.001),方程与实验情况较贴合。影响电选预处理显著性排列为电压>精矿挡板角度>滚筒转速。模型的相关系数R2=0.977 9,因此,可以用此模型方程对精矿产率进行合理分析。采用响应面对其优化和预测,应用Design-Expert软件,绘制三维响应面,结果见图3。

图3 各因素相关关系及精矿产率的三维响应面和等高线图

表4 精矿产率(Y)回归模型的方差分析

经软件分析,得到精矿产率最优电选机参数为电压23.12 kV、电选机滚筒转速117.75 r/min、电选机精矿挡板角度4.18°。然后在最佳条件下电选,以获得电选精矿进行粒度、XRD等相关检测。

2.2 电选前后粒度分析

由图4的质量分数曲线对称轴可以大致看出电选后精矿、中矿以及尾矿的中粒径均小于电选前原矿粒径。其中电选精矿中粒径为18.50 μm,D90为58.87 μm,体积平均径25.68 μm。其中电选中矿中粒径为23.98 μm,D90为75.87 μm,体积平均径33.17 μm。其中电选尾矿中粒径为18.78 μm,D90为57.58 μm,体积平均径25.52 μm。已有研究表明辉钼矿最佳浮选粒度为20 μm,过磨到6.8 μm时浮选效果最差[16]。由此可知,电选的精矿在理论上更有利于混合精矿再分选阶段辉钼矿的浮选。

图4 电选前后粒度分析

2.3 电选前后元素分析和XRD

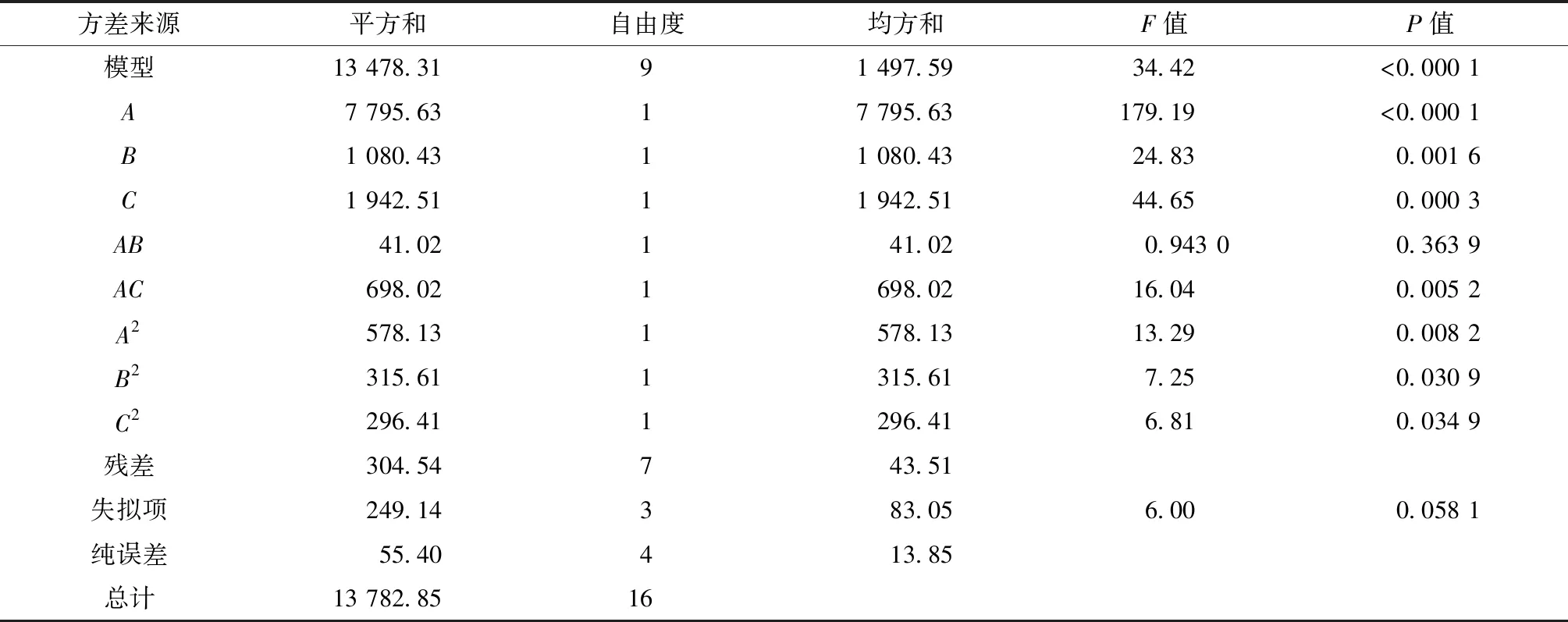

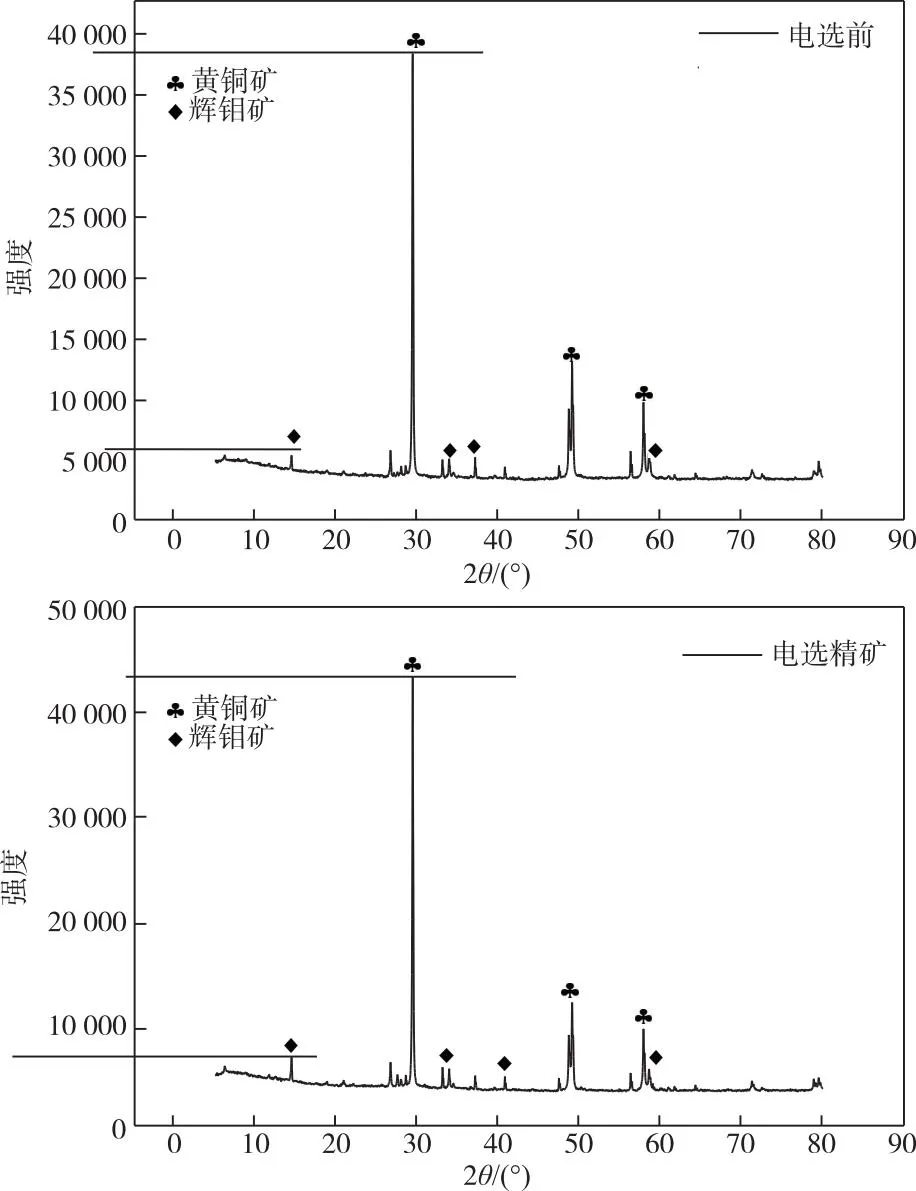

表5是电选入选原料和最佳分选条件下精矿的多元素分析。可以看出Cu、Mo含量上升,由此可知黄铜矿和辉钼矿在混合精矿中占比上升,推测主要是不导电脉石矿物的去除造成的。通过图5电选前后XRD,可以看出电选后黄铜矿衍射峰增长显著。由此证明,电选的确起到了除杂作用。

图5 铜钼混合精矿电选前后XRD

表5 电选前后化学多元素分析

2.4 浮选

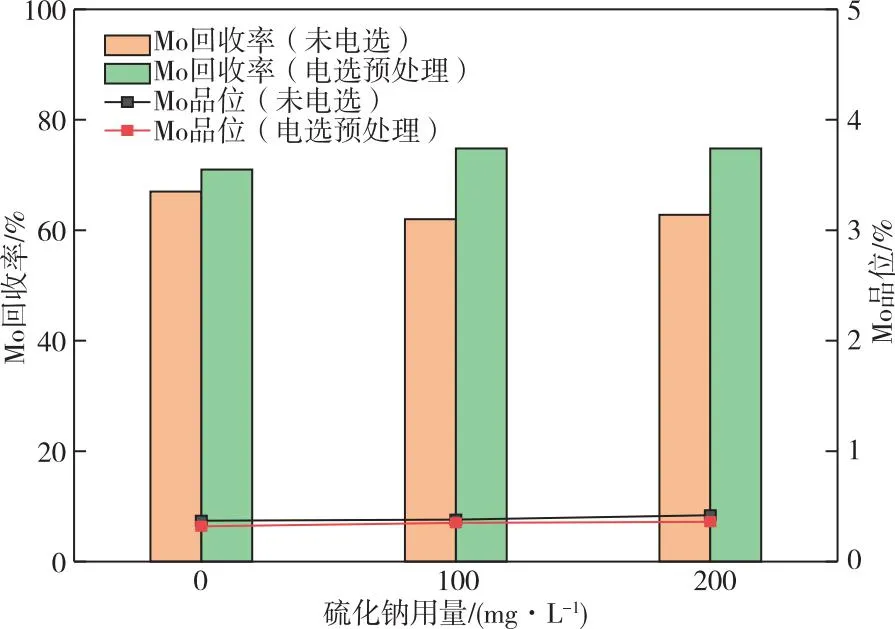

图6是有无电选预处理后浮选精矿中Mo的回收率和品位。铜钼混合精矿经电选预处理后再浮选,随着硫化钠用量的增加,获得的精矿中钼品位与未电选处理变化不大,但钼的回收率提高了3~10个百分比。电选预处理后再浮选精矿中辉钼矿回收率的提升,从侧面证实了粒度分析试验中,电选后浮选入选矿样粒度变细,有利于辉钼矿的浮选。从辉钼矿回收率上升角度考虑,铜钼混合精矿“电选预处理—浮选”利于黄铜矿与辉钼矿的分离。

图6 有无电选预处理辉钼矿浮选品位和回收率

3 结论

在铜钼混合精矿浮选过程中,用电选可以起到去除铜钼混合精矿中不导电脉石矿物,其中电选设备对电选精矿产率的影响因素,显著性排列为电压>精矿挡板角度>滚筒转速;电选处理后,电选精矿中辉钼矿处于较佳的浮选粒度范围,有利于后续的铜钼浮选分离。

1)铜钼混合精矿电选的响应曲面法分析表明,最优电选机参数为电压23.12 kV、电选机滚筒转速117.75 r/min、电选机精矿挡板角度4.18°。

2)电选精矿中粒径由铜钼混合精矿的24.90 μm减小至18.50 μm,更接近于辉钼矿最佳浮选粒度范围。同时,电选精矿中黄铜矿、辉钼矿含量提升,不导电脉石矿物含量下降。

3)铜钼混合精矿“电选预处理—浮选”有利于黄铜矿与辉钼矿分离,主要表现在浮选精矿中辉钼矿回收率提升。