半自磨机磨矿过程的模拟研究进展

2023-12-23荣文杰贾鹏程李宝宽周俊武FENGYuqing

荣文杰 贾鹏程 李宝宽 宋 涛 周俊武 FENG Yuqing

(1.东北大学 冶金学院,沈阳 110819;2.矿冶过程自动控制技术国家重点实验室,北京 102628;3.CSIRO Mineral Resources,Melbourne,VIC3169)

磨矿是指将破碎后的矿石进一步研磨,使其达到分选粒度要求的过程。磨矿作业直接影响选矿效率和产品品质,是选矿工艺流程中承上启下的关键环节[1,2]。半自磨机(Semi-autogenous Mill,SAG)因其流程短、易操作和成本低的优势,近年来在一些大型选矿厂的磨矿环节得到了广泛应用,常见的半自磨流程包括单段半自磨、半自磨+球磨和半自磨+球磨+顽石破碎流程[3,4]。

为了保证磨矿效率,在实际生产中需要合理控制半自磨机的磨矿参数,如转速率、磨球质量和矿料的进料速度等,因此半自磨机磨矿过程得到了广大研究者的关注。由于半自磨机体积庞大而且筒体相对封闭不便于观察内部磨矿过程,工业试验成本高且难度大。计算机模拟技术凭借其节约资源、可视化、重复性强的优势,近年来逐渐被应用于半自磨机磨矿过程[5]。离散单元法(Discrete Element Method,DEM)、光滑粒子流体动力学法(Smoothed Particle Hydrodynamics,SPH)和计算流体动力学法(Computational Fluid Dynamics,CFD)及其耦合模型是目前国内外常见的研究方法。

本文首先介绍半自磨机的结构及工作原理;然后系统地比较DEM、SPH和CFD三种模拟方法的原理及特点,并介绍不同模型的耦合机理;进而综述三种模拟方法在国内外半自磨机磨矿过程研究中的应用现状,包括矿料运动状态研究和衬板磨损及优化研究两部分内容;最后对研究现状进行总结并提出将来的研究方向,以期为半自磨机的进一步研究提供参考价值。

1 半自磨机的工作原理及结构

自磨机是一种兼有破碎和磨矿双重功能的碎磨设备,以矿石自身作为磨矿介质,通过冲击和磨剥作用达到粉碎矿料的目的。为了提高磨矿效率,往自磨机中加入6%~16%的大钢球作磨矿介质,称为半自磨[6-7]。因此,半自磨机利用矿石-矿石、矿石-磨矿介质之间的碰撞及磨削作用进行磨矿作业。

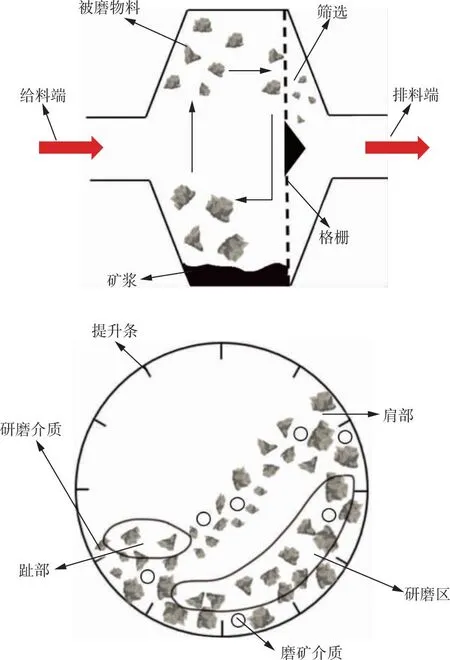

半自磨机按其运行过程中是否加水,分为干式与湿式两类。半自磨机一般由驱动电机、回转筒体、给料装置、排料装置和传动系统等组成[8]。筒体是矿石研磨的核心位置,筒体内部装有矿石、磨矿介质和矿浆等,如图1所示。矿石通过筒体一侧的给料装置进入筒体内部,随着筒体转动,底部的矿石在提升条的作用下运动至筒体上部,然后在重力作用下被抛落,再次回到筒体底部。在这个过程,矿石与矿石、矿石与磨矿介质、矿石与筒体壁均存在冲击和磨削作用,矿石体积不断减小,最终达到研磨的目的[9]。磨碎的矿石在筒体另一侧由格栅进行筛选,若体积达到磨矿要求,则经由排料装置排除;若体积未达到要求,则会返回筒体内再次研磨,直至最终排出。矿石在研磨过程中所处的关键位置被划分为“趾部”“肩部”和“研磨区”[10]。“研磨区”磨矿效果最好,是矿石被磨碎的核心区域。半自磨机的工作性能主要受到磨机的结构设计参数(磨机的直径、衬板的几何参数、排矿的方式等)、磨机运行控制参数(磨机转速、填充比、给矿速率等)以及矿石和介质的特性参数(粒度分布、物理特性等)三类因素的影响。另外,磨矿过程中磨机衬板不仅受到磨矿介质和矿料之间的冲击与磨剥作用,还受到矿浆的腐蚀作用而不断损坏,因此衬板寿命是影响半自磨机磨矿效率的重要因素之一。

图1 半自磨机磨矿过程示意图

2 不同模拟方法的基本原理及模型耦合

2.1 离散单元法

DEM是一种着眼于离散粒子的数值模拟方法,能够模拟离散相(如矿石、磨矿介质等)的运动及其相互作用[11]。在半自磨机的建模中,该方法将每个矿石颗粒都视为是独立的粒子,可以从微观尺度上揭示矿石颗粒的破碎和磨损机理[12]。DEM的基本思想是将每个矿石颗粒视为一个刚性或弹性的粒子,通过合适的接触模型描述粒子之间的接触力和重叠量[13,14]。在计算过程中,首先需要对粒子的几何形状、物理性质、初始位置和速度等参数进行赋值,然后根据接触模型的参数计算粒子之间的相互作用力,再根据牛顿第二定律求解粒子的运动方程,得到粒子的加速度、速度和位移。通过设定一个合理的时间步长,更新粒子的运动状态和碰撞情况。通过不断重复上述步骤,可以模拟粒子在任意时刻的运动和变形情况。

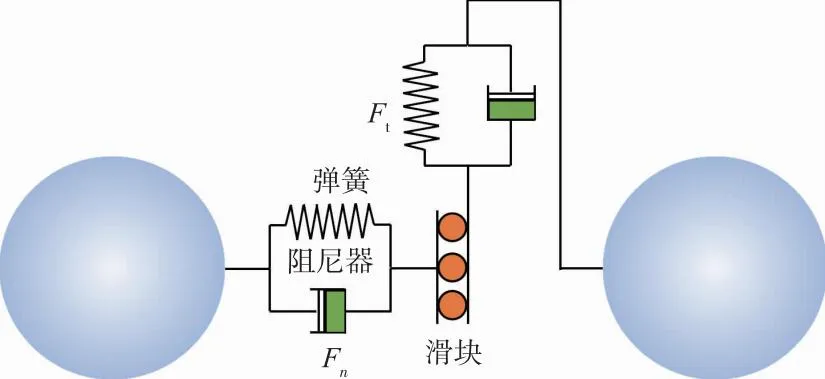

目前DEM所应用的接触模型大多为线性弹簧阻尼器模型,如图2所示。每个颗粒受到的作用力可以看作是接触点上切向力和法向力的合力[15,16]。

图2 线性弹簧阻尼器接触模型

法向力:

Fn=-knΔx+Cnvn

(1)

切向力:

Ft=min{μfFn,∑ktvtΔt+Ctvt}

(2)

式(1)、(2)中,kn、kt分别表示法向和切向的弹簧刚度常数,N/m;Cn、Ct分别表示法向和切向的阻尼系数,N·s/m;vn、vt分别表示法向和切向的相对速度,m/s;Δx、Δt分别表示法向和切向的重叠量,m;μf为静摩擦系数。

颗粒形状定义为笛卡尔坐标系下的超二次曲面[17]:

(3)

DEM建模过程充分考虑了粒子的独立性,因此可以捕捉每个粒子的特征变化,对粒子的碰撞、磨损等现象有较高的计算精度和表现力[19]。然而,DEM也存在一些局限性,主要表现在以下几个方面:1)建模时假设粒子的表面光滑,忽略了粒子表面的粗糙度和黏结作用,粒子之间接触力和重叠量的计算存在误差;2)计算时基于无滑移时的切向力—位移关系,忽略了粒子之间的滑移现象,粒子运动状态和变形情况的计算存在误差;3)受到计算机硬件条件的限制,当粒子的数量和尺寸增大时,DEM的计算效率和准确性会降低。

2.2 离散单元法耦合光滑粒子流体动力学方法

湿式半自磨机内部除了矿石和磨矿介质还包括水和磨矿过程中形成的矿浆,因此模拟过程不仅要计算矿石等离散相,还要计算水和矿浆等连续介质。DEM单独应用只适用于计算离散粒子的运动,无法描述连续介质的运动。因此,学者们提出应用DEM耦合SPH计算半自磨机内部多相流动。

SPH是一种无网格自适应拉格朗日粒子方法,可以有效地模拟具有自由表面和复杂边界的多相流动,特别适用于处理流体的大变形、断裂和碎裂等现象[20,21],在半自磨机研究中得到了很好的应用[22]。SPH的基本思想是将连续介质用一系列光滑粒子来表示,每个粒子具有一定的质量、密度、速度、黏度、压力等物理量,以及一个用于与周围粒子进行相互作用的支持域[23,24]。SPH的计算过程基于积分插值理论,在每个粒子的支持域内对其物理量进行核函数近似,通过求解连续性方程和动量守恒方程来更新粒子的位置和速度得到流体的运动状态。

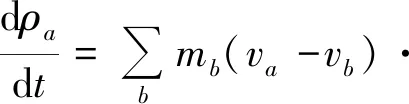

连续性方程为[20]:

(4)

式中,流体粒子a、b可视为质点;ρ为密度,kg/m3;v为速度,m/s;m为质量,kg。Wab为插值核;∇a表示插值核相对于坐标a的梯度。

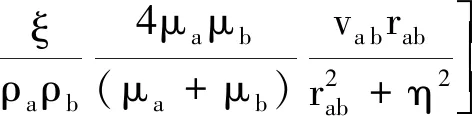

动量方程转化为SPH形式则表示a粒子的加速度[25]:

(5)

式中,g为重力加速度,m/s2;P是压强,Pa;ξ是黏度项的标定因子;μ是黏度,Pa·s。rab表示质点b到质点a的相对位置向量。η为数值较小的参数,加入式中可以对rab=0时存在的异常值进行正则化处理,防止在插值计算出现过拟合的情况。

利用状态方程计算压强:

(6)

式中,ρ0为参考密度;γ为常数,当γ=1.4时,方程适用于气体,当γ=7时,方程适用于水;P0为在参考密度条件下的标准压强:

(7)

式中,V为特征流速,m/s。通过该式与状态方程可以确保密度的变化范围小于1%。

为了模拟半自磨机内部的多相流动,可以采用DEM-SPH耦合模型对离散相(如矿石、磨矿介质等)和连续相(如水、矿浆等)同时进行计算[26,27]。DEM-SPH的耦合方法分为单向耦合和双向耦合两种。单向耦合是指只考虑离散相对连续相的影响,或者只考虑连续相对离散相的影响,而忽略另一相的反馈作用。双向耦合是指同时考虑离散相和连续相的相互作用和反馈作用,从而更准确地模拟多相流的动力学行为。DEM-SPH的耦合计算是一种有效模拟半自磨机内部多相流动的方法,能够同时考虑离散相和连续相的运动和相互作用,从而更接近半自磨机的实际工况,对于分析和优化半自磨机的湿磨工艺具有重要意义。然而,SPH的应用也存在一些弊端:由于SPH是用光滑粒子表示连续流体,因此很难确定准确的连续相本构方程;SPH对于处理密度梯度变化较大的流体能力有限,需要较小的时间步长才能保证计算的稳定性和准确性[28]。

2.3 离散单元法耦合计算流体动力学方法

为研究矿浆等连续介质对半自磨机运行的影响,除SPH外,DEM-CFD耦合模型也是该领域模拟研究的一个方向。伴随着流体力学和数值计算技术的发展,CFD已经广泛应用于工程领域,且已建立了许多成熟的、定义明确的单相、多相流的数值模型[29]。

CFD基于连续介质力学原理和有限体积法,在计算机设备中建立研究对象的仿真模型。通过设置时间步长并进行网格划分,利用数值计算的方法求解控制流体流动的微分方程组,最终得到连续区域上流体流场的离散分布用来反映流体运动情况[28]。CFD的主要控制方程包括质量守恒方程和动量守恒方程。

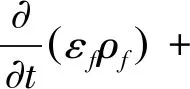

质量守恒方程:

(8)

式中,εf为孔隙率;ρf为流体密度,kg/m3;uf为流体速度,m/s。

动量守恒方程:

(9)

FDEM为流体与颗粒间的作用力[30]:

FDEM=∑β(up-uf)

(10)

式中,β为相间动量传输系数;up为流体速度,m/s。

与DEM-SPH耦合类似,在DEM-CFD的单向、双向耦合中,主要利用DEM对离散相(如矿物、磨矿介质)进行建模,利用CFD对矿浆等连续相进行建模。通过DEM-CFD的耦合,对半自磨机离散相、连续相的位置、速度等基本量进行迭代计算,可充分考虑矿石与磨矿介质、矿石与矿浆、磨矿介质与矿浆的相互作用,计算所得结果更加符合半自磨机实际运行情况。尽管DEM-CFD的耦合应用考虑了离散相、连续相的相互作用,但因其计算基于有限体积法,需要生成计算网格,导致计算量大、运行效率低等问题,目前国内外利用DEM-CFD耦合模型开展的半自磨机磨矿过程研究较少[31]。

3 半自磨机模拟研究进展

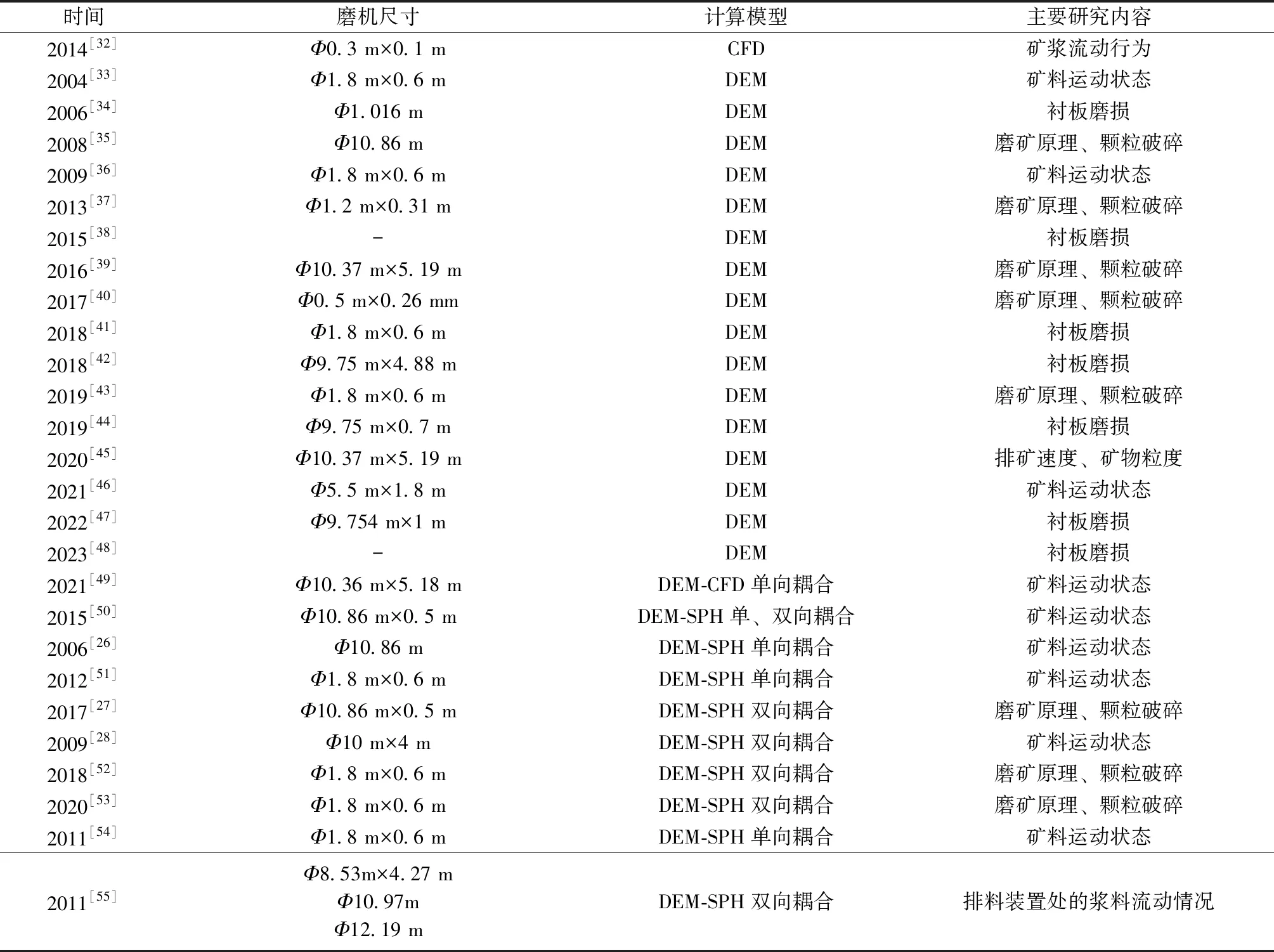

表1总结了近20年代表性文献中的计算模型及研究内容。目前国内外对半自磨机开展的模拟研究主要集中在矿料运动状态和衬板磨损及优化两个方面。对于矿料运动状态,采用DEM、DEM-SPH耦合和DEM-CFD耦合三种模型的相关研究均有报道;对于衬板磨损及优化,则主要采用DEM来模拟衬板和矿料的相互作用,从而分析磨损机理并进行衬板形状结构的优化设计。

表1 半自磨机模拟研究的计算模型及研究内容

3.1 半自磨机矿料运动状态研究

半自磨机矿料运动状态的计算模型包括单相流模型和多相流模型。单相流模型主要利用DEM对半自磨机内部的矿石和磨矿介质进行建模,认为半自磨机筒体内矿石为彼此独立的颗粒,通过研究颗粒的运动、碰撞和破碎过程来反映矿石的研磨过程。多相流模型包括DEM-SPH、DEM-CFD的单向、双向耦合应用,在单相流的基础上对矿浆等连续相进行计算,考虑矿石和矿浆之间的相互影响,更加符合半自磨机实际运行情况。

3.1.1 离散单元法

DEM的提出与使用最早可追溯到1971年,由CUNDALL[56]提出用以对颗粒等非连续介质的运动过程进行分析。之后CUNDALL和STRACK[57]于1979年改进了DEM,建立了二维球状颗粒运动模型,并将计算的颗粒受力结果与通过光弹性法得到的颗粒受力结果进行对比,两者数据吻合较好,验证了该方法的可行性[58]。此后,DEM逐渐在工业领域得到应用。我国的DEM研究始于20世纪80年代东北大学(原东北工学院)王泳嘉教授利用该方法进行的岩石力学和颗粒系统的模拟[59-60]。在磨矿领域,MISHRA等[61-62]于1992年和1994年分别利用DEM对球磨机中的矿石装填过程及磨矿介质运动过程进行了建模,并通过计算施加的扭矩来估算磨机的输入功率,并将模拟结果与直径为55 cm的球磨机模型的实验结果进行了比较,发现数据有很好的一致性,证明了模型的准确性。RAJAMANI等[63]利用DEM对半自磨机矿料运动状态进行了建模和预测,研究如何提高磨机的产能和能源利用率。此后,DEM在半自磨机的研究中得到了更多的应用和发展。目前对半自磨机矿料运动状态的研究主要包括磨矿机理、研磨过程、矿料轨迹和碰撞能量等方面。

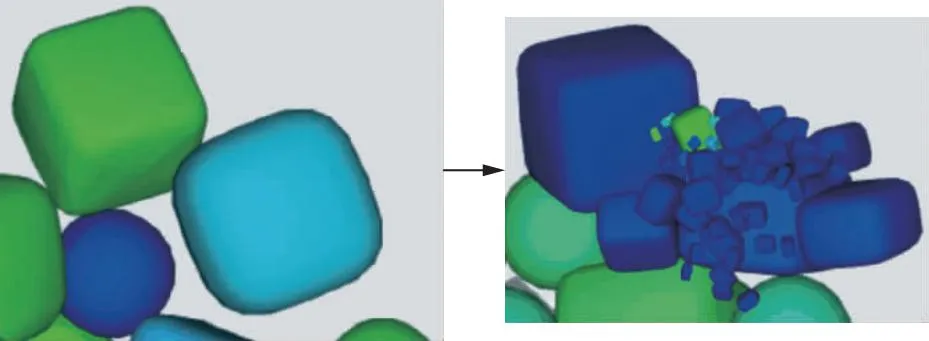

半自磨机基于内部矿石间的相互碰撞实现磨矿功能,DEM可以很好地捕捉单个颗粒在碰撞过程中的形状和运动状态变化,进而揭示磨矿机理。CLEARY等[15,64]首先对直径为5 m的磨机建立二维模型研究颗粒流动过程,分析了摩擦系数和恢复系数对颗粒碰撞过程的影响。然后将模型拓展至三维,模拟了直径为600 mm的实验室磨机在不同条件下的矿石破碎过程,通过提取DEM模型中的碰撞数据,计算碰撞能量谱、颗粒轨迹等,预测了产物的尺寸和形状分布[65]。KHANAL等[66]在2007年利用DEM评估了颗粒的粉碎行为,充分考虑了更多影响颗粒破碎的因素。在磨机模型维度变化的同时,内部颗粒的形状与维度也发生着变化。从最初的二维球形模型、二维非球形模型,到后来的三维球形模型与三维非球形模型[67],对于内部矿料颗粒的建模越来越符合实际情况,计算结果也更为准确。上述研究为后续研究磨矿机理奠定了基础。DELANEY等[37]认为在半自磨机中存在五种磨矿机理:冲击破裂(矿石由于单次冲击而破裂)、增量破碎(矿石由于多次轻微碰撞而造成的累积损坏或疲劳导致的破裂)、磨蚀(矿石因表面磨损而造成的质量损失)、磨圆(块状矿粒的拐角处出现较大的磨损)、碎裂(不规则形状或非圆形矿粒由于小规模破碎而导致的拐角和边缘处的凹凸不平),并利用DEM模拟了半自磨机中不同尺寸和形状矿粒的破碎过程,最终得出增量破碎是半自磨机内矿石破碎的主要机理。CLEARY[52]利用Φ1.8 m×0.6 m的半自磨机模型对增量破碎理论做了进一步验证,并预测了半自磨机运行特定时间后的矿石粒径分布,图3展示了半自磨机内部立方体形状颗粒与球形颗粒破碎位置的不同。

图3 半自磨机中的颗粒破碎[52](颜色显示了颗粒的形状,蓝色代表较圆,绿色代表介于较圆和有棱角之间)

半自磨机的磨矿效果是无数单个颗粒研磨程度的集中体现,因此可以从微观和宏观两个角度对研磨过程进行分析。对于单个颗粒的研磨过程,唐友华[39]发现在半自磨机运行过程中,颗粒在一次碰撞中发生破碎的概率极小,大多数碰撞只能使矿石发生表面破裂,而研磨的最终结果是表面破裂的不断累积,即半自磨机依靠表面破裂对矿石进行研磨。CLEARY等[52]利用DEM研究了单个矿石颗粒在碰撞过程中的形状变化,发现矿石的磨损优先发生在拐角和边缘处,与圆形矿石相比,块状或有棱角的矿块更容易被磨细。随着半自磨机运行时间增加,矿石粒度逐渐降低,颗粒间碰撞的能量随着碰撞频率的增大而增加,最终导致更快的增量破裂。对于颗粒群的宏观研磨过程,CLEARY等[53]分别针对静止中心带上方和下方的研磨过程进行了分析,图4给出了半磨机运行过程中两个不同时刻内部矿料的运动状态。静止中心带上方的颗粒主要依靠静止层与非静止层的快速流动进行剪切研磨,静止中心带下方的颗粒则是依赖静止层与筒体壁的快速移动进行剪切研磨。杜强[38]给出了半自磨机筒体内“趾部”和提升条处颗粒群的运动情况:在“趾部”附近,由于惯性及其他颗粒的挤压作用,颗粒会继续按照原来的运动方向流动;当矿料运动到“趾部”尖角处时,提升条和矿料与衬板间的摩擦力会共同迫使颗粒群的表层矿料改变运动速度和方向,并逐渐移动至颗粒群底层,参与下一次提升;提升条的存在起到了阻碍、改变矿料运动的作用,使颗粒群可以不断提升、抛落,最终实现整个研磨过程。

图4 半磨机运行过程中不同时刻内部矿料的运动状态[53]

DEM还能有效地分析半自磨机内部颗粒运动轨迹变化情况。王俊[68]根据半自磨机的磨矿特点,理论分析了内部矿料在抛落运动状态时的运动轨迹并推导出轨迹方程,得出了颗粒在磨机内部的冲击位置、冲击能量与转速率、填充比之间的关系,并通过建立DEM模型对上述内容进行了验证。图5展示不同转速率下颗粒运动轨迹图。之后又结合半自磨机有用功率的计算方法,分别对泻落式和抛落式工作状态下的有用功率进行了研究。蔡改贫等[40]利用DEM研究了半自磨机转速率对内部矿石运动状态的影响,将颗粒运动状态分为三类:高速抛落、中速泻落和低速沿筒壁移动,并将低速颗粒集中的区域称为“死区”。随着转速率的提升,“死区”逐渐减小,矿石的运动会从泻落状态逐渐向抛落状态过渡。张谦[46]从提升条参数的角度分析提升条对颗粒运动轨迹的影响,分别研究了提升条的宽度、面角、高度对颗粒运动轨迹的影响,发现提升条宽度增大时,颗粒群在水平方向上的下落位移增大,提升条面角及高度增大时,颗粒群的提升高度、水平方向上的位移都增大。

图5 不同转速率下颗粒运动轨迹图[68]

矿料碰撞导致运动方式的改变往往涉及到能量的变化,利用DEM能够对矿料碰撞间的能量转换进行分析。CLEARY[69]通过DEM对半自磨机进行模拟仿真,分别得到了矿石-矿石、矿石-介质、矿石-衬板、介质-介质、介质-衬板的碰撞能量谱以及总的碰撞能量谱,总结得出造成矿石破碎发生的碰撞都以低能量碰撞为主,大部分高能量碰撞都浪费在衬板磨损上而没有作用在颗粒破碎上,还指出能量的分配与磨矿介质的面积近似成比例,磨机中的能量损失主要是由法向的相互作用造成的。唐友华[39]也按照能量变化角度将磨机内部的颗粒碰撞分为有效碰撞和无效碰撞,其中有效碰撞包括矿石-矿石、矿石-介质、矿石-衬板间的碰撞,约占整个系统能量的66%~77%,并且可以通过减小给料粒度或增加装球量进一步提升。张谦[46]则是从改变衬板参数、提高有效碰撞能量占比的角度提出了提高磨机效率的方法。图6展示了不同衬板提升条高度条件下各类型颗粒累积碰撞能量对比图,由图6可知随着提升条高度的增加,有效碰撞能先增加后降低。根据正交实验得出衬板的最佳设计参数,通过提高矿石与矿石累积碰撞能量占比、降低介质与介质累积碰撞能量占比的方式,提高了半自磨机工作效率和运行寿命。矿料的粉碎程度与矿料属性、碰撞颗粒之间碰撞能量及相应的碰撞次数(即碰撞能量谱)有关,运用DEM可以进行碰撞能量谱的分析研究。

图6 不同衬板提升条高度条件各类型颗粒累积碰撞能量对比图[46]

3.1.2 离散单元法耦合光滑粒子流体动力学方法

湿式半自磨机内部是矿石、磨介和浆料共存的多相流状态,DEM在处理多相流问题时存在明显的短板。MONAGHAN[20]于1994年提出了SPH方法,该方法的提出为解决半自磨机内部的多相流问题提供了新的思路。POTAPOV[70]和PRAKASH[71]分别于2001年和2007年针对流体和颗粒混合物的多相流问题建立了DEM-SPH双向耦合模型,并利用实验数据验证了模型的可靠性。此后,DEM-SPH耦合计算逐渐成为磨矿领域的研究热点。

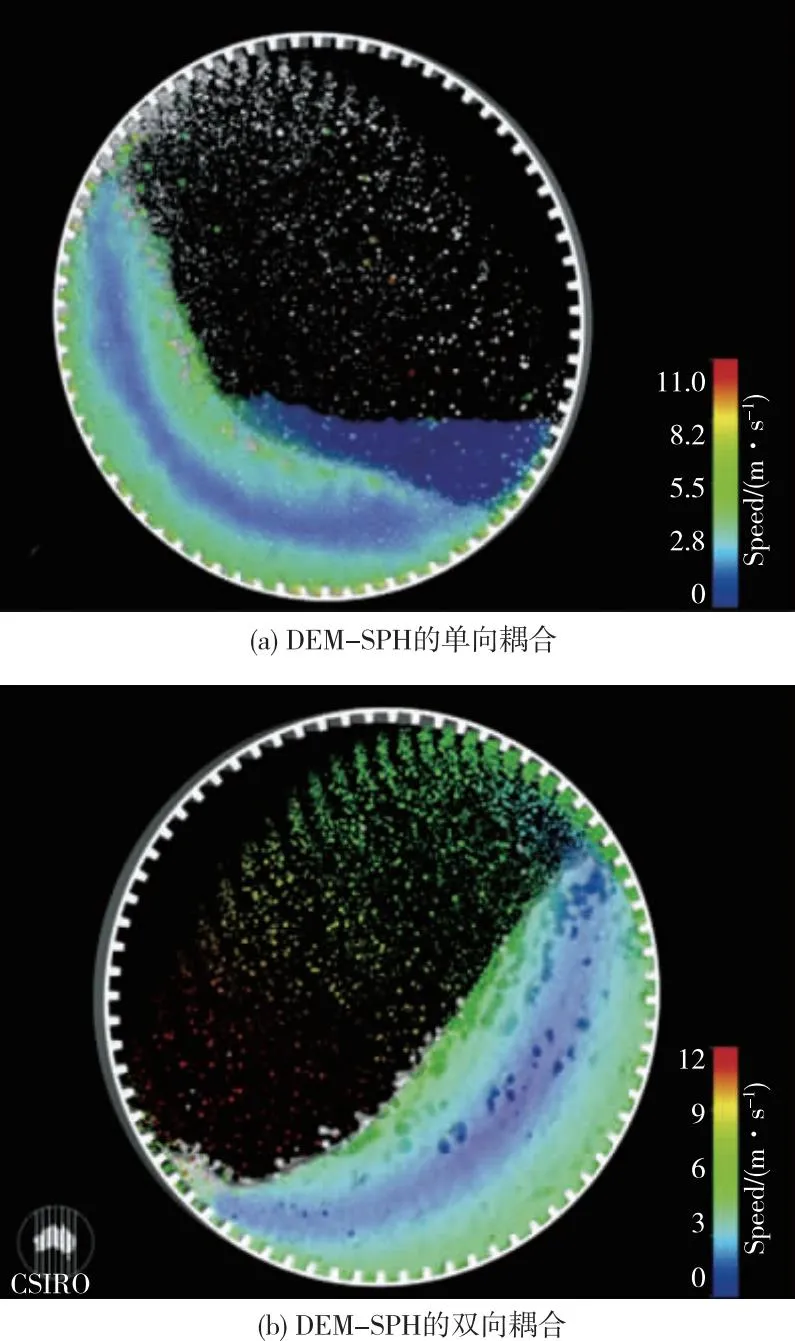

SPH与DEM相比应用时间较短,缺乏相对成熟和丰富的计算模型。目前利用该方法进行半自磨机多相流问题分析的研究仍处于试验阶段,大部分开创性工作都是由澳大利亚知名学者CLEARY及其团队完成。CLEARY等[26]首先于2006年构建了基于DEM-SPH耦合的半自磨机模型,该模型能够预测浆料的分布与输送,并可以对半自磨机筒体内部不同位置(如“趾部”“肩部”)处矿料的运动状态进行分析。之后利用模型分析了浆料黏度和矿石粒度对浆料分布影响:对于同一运行条件下的湿式半自磨机,位于“趾部”的矿石较为潮湿,流动性较低;“肩部”的矿石则较为干燥,流动性较强。该团队在2009年进一步改进了耦合模型,使其可以预测装料过程中矿石与浆料的运动,最终建立了一个实验尺度的三维半自磨机模型[36]。为了对半自磨机内部浆料的运动做出更为准确的预测,并降低耦合计算难度,Cleary等关注了单向耦合在半自磨机建模过程中的应用[54]。该团队在2011年利用DEM-SPH单向耦合模型预测了半自磨机内浆料的运动以及通过格栅的流量,并利用Φ1.8 m×0.6 m半自磨机模型对磨机内局部位置的浆料流动情况进行分析。该模型可以预测“肩部”和衬板处细浆料的流动、飞溅,以及填料后磨机内部的浆料流量变化情况。同时该团队利用该模型分析了浆料填充速率、填充时间、浆料填充器位置对浆料流量变化的影响规律,并给出了最佳浆料填充数据。为探究半自磨机“趾部”泥浆池形成的原因,该团队于2017年利用DEM-SPH耦合建立了一个半自磨机模型,通过观察该模型的运行情况得出,因“肩部”附近颗粒体积较大,浆料更具有流动性,从而导致在位置更低的“趾部”上方易形成小泥浆池[27]。CLEARY[50]于2014年证明了DEM-SPH单向及双向耦合模型适用于大规模工业应用,并对比了两种方法在半自磨机建模时的不同特点,图7展示了两种方法的预测结果。双向耦合适用于强混合多相流建模,如滚筒筛、斜槽和湿筛;单向耦合适用于流体不会强影响颗粒流情况,更符合半自磨机实际运行情况。

图7 DEM-SPH的单向耦合与双向耦合预测结果对比[50]

近年来,利用DEM-SPH耦合在磨矿领域开展的研究大多数是对已有的耦合模型进行拓展,研究磨矿机理、颗粒破碎等问题。CLEARY[52]于2018年对已有的基于DEM-SPH耦合的半自磨机模型进行了拓展开发,不同时刻的预测结果如图8所示。利用该拓展模型可以研究增量破碎理论在半自磨机中的应用情况:1)颗粒的损伤累积与颗粒流动的关系;2)颗粒发生增量破碎的位置;3)浆料池对颗粒破碎的影响。CLEARY等在仿真实验的基础上利用工业标准Φ1.8 m×0.6 m的半自磨机实物模型对计算模型进行了验证。CLEARY等[53]在2020年给出了DEM-SPH耦合模型的又一拓展,使得模型可以预测半自磨机内部更小尺度上细颗粒的研磨情况,发现这些细颗粒产生于较大颗粒研磨的过程,最终会溶入浆料之中,与浆料融为一体参与后续的研磨过程。

图8 DEM-SPH+破碎+泥浆耦合模型对趾部处颗粒结构的预测[52]

在半自磨机领域,DEM-SPH耦合模型根据研究对象的不同,分别用DEM粒子和SPH粒子建模,造成两种粒子产生不同的分布。CLEARY等[53]研究了在DEM-SPH耦合情况下两种粒子的均匀性。通过观察模型在不同时间的内部颗粒运动情况,得出在半自磨机运行初期,磨机内部不同粒子有中等程度的扩散,磨机主体内均匀性较差,而在“趾部”浆料池中,存在明显的对流混合;随着半自磨机运行时间的增加,由于颗粒剪切运动产生的颗粒扩散和强烈混合,整个磨机主体内部不同颗粒的扩散非常均匀,仅在“趾部”浆料池仍表现出强烈的局部混合变化。图9展示了磨机内浆料浓度随时间变化情况。

图9 DEM-SPH耦合下半自磨机内浆料浓度变化[53](图中从左至右,半自磨机运行时间不断增加;蓝色表示低浓度,红色表示高浓度)

3.1.3 离散单元法耦合计算流体动力学方法

为求解包含颗粒流的多相流问题,TSUJI等[72,73]首次提出了使用DEM-CFD耦合技术预测气体颗粒流的运动状况,并将其应用于流化床的气力输送计算之中,为湿式半自磨机磨矿过程的求解提供了参考与借鉴。在半自磨机领域,RAJAMANI等[74]利用DEM-CFD的单向耦合对浆料流量进行了计算,得出了半自磨机的排料速率,并通过与多家SAG工厂给出的数据进行对比,验证了模型的可靠性。LVOV等[49]开发了一种确定湿式半自磨DEM-CFD模型所需相互作用系数的方法,并以此建立了半自磨机模型,基于给定的模型参数进行仿真分析,图10展示了半自磨机内部固体颗粒和液相的体积分数分布。

图10 湿式半自磨机DEM-CFD模型[49]

由于CFD是一种基于网格的数值模拟方法,对于半自磨机内复杂的多相流问题存在着网格生成困难、计算量大等问题。此外,半自磨机仿真分析需考虑单个固体颗粒在尺寸和形状方面的基本属性,以研究磨机运行效率、衬板损耗等问题,但CFD难以对单个固体颗粒进行描述,应用领域相对狭窄。CFD的单独应用与DEM-CFD的耦合应用在半自磨机磨矿过程的实践较少。

3.2 半自磨机衬板磨损及优化研究

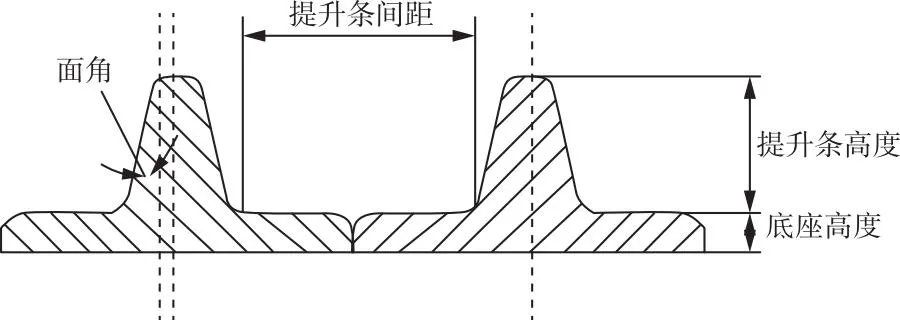

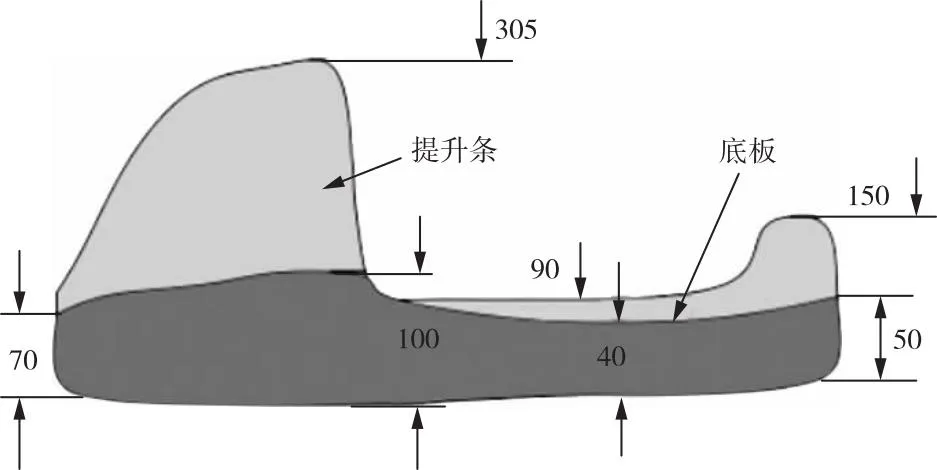

衬板是半自磨机内壁保护层,也是矿料运动和研磨过程中不可缺少的部件[41],典型衬板结构如图11所示。衬板中间突起的部分为提升条,用于不断提升矿料,使矿料从筒体内部较高处以一定速度抛出进行破碎研磨。由于衬板在半自磨机运行过程中不断受到矿石的冲击和摩擦,易出现磨损失效、断裂失效、凸起变形等影响衬板寿命的问题[75],图12给出了衬板磨损前后的形状对比。衬板被磨损后几个月更换一次,对衬板进行维护和更换时半自磨机停机,半自磨机作为矿物处理过程中的大型设备,一旦停机严重影响生产效率,造成极大的经济损失,因此提高衬板使用寿命,降低半自磨机停机时间对磨矿过程非常重要[76,77]。

图11 半自磨机筒体衬板的平面几何结构

图12 筒体衬板截面原始形状及磨损后形状比较[41](浅色为原始形状,深色为磨损后形状)

矿石与衬板间的冲击碰撞是造成衬板磨损的主要原因[78],为了降低冲击碰撞带来的损害,必须理解矿石与衬板之间力的相互作用关系,因此能够对单个颗粒进行受力分析的DEM是该领域的主要研究方法[79]。目前利用DEM对半自磨机衬板的研究内容主要包括衬板磨损原因分析和衬板优化设计。

衬板磨损机理分析主要从半自磨机运行参数和衬板结构参数两个方面开展研究。对于前者,POWELL[80]通过构建简化后的衬板磨损率模型,将磨矿效率与衬板寿命相结合,为预测衬板提升条磨损后的几何形状变化提供了理论指导。WU等[81]分析各区域衬板的磨损量与内部颗粒总质量之间的关系,发现颗粒在磨机运行过程中会受到两侧锥形端盖的影响,导致沿磨机轴向分层,质量大的颗粒会聚集在磨机两侧,质量小的颗粒会集中在磨机中部。各区域因颗粒的密度和冲击能量的差异,使得磨机衬板出现不均匀的磨损。闫增鑫等[47]则分析了半自磨机转速率、填充比和钢球直径对衬板的法向与切向累积碰撞能量的影响,得出衬板磨损深度变化主要受法向累积碰撞能量的影响,而填充比是影响法向累积碰撞能量的关键因素。许磊等[44]通过建立SIEM磨损模型分析了矿料粒径对半自磨机衬板磨损的影响,发现随矿料粒径增大,衬板提升条的总磨损逐渐增大,但是粒径大小对提升条上的磨损分布并没有明显影响;在不同矿料粒径下,提升条磨损均主要发生在其进入“趾部”的过程中,且随粒径增大,衬板提升条的最大瞬时磨损率不断增大,剧烈磨损的持续时间也不断增加。图13给出了不同粒径大小下单块提升条的磨损率曲线图。对于衬板结构参数的分析,梁泽跃等[48]按照在实际运行过程中是否与矿料直接接触将半自磨机端盖的衬板表面分为工作面与非工作面,利用DEM对磨损情况进行分析,发现工作面的磨损远大于非工作面,且衬板提升条位置处的磨损最为严重;之后又从提升条面角的角度对磨损原因进行分析,得出提升条面角越小,提升条形状越接近矩形,其与矿料的撞击越直接,造成的衬板磨损更严重。孙珊珊等[41]于2018年利用DEM建立了Φ1.8 m×0.6 m的磨机模型,并对比了原始波形衬板和新型波形衬板(在两侧增加辅助提升条)的应力分布情况。结果表明,新型波形衬板的辅助提升条能够有效减少过渡位置处的冲击力,降低磨损最大区域的磨损程度,延长衬板寿命。新型衬板在辅助提升条的作用下耐磨性得到提升,磨损最大的区域较原始衬板下降了1.4倍,显著提高了衬板的寿命。张谦[46]综合分析了面角、高度、宽度等多个衬板结构参数对衬板寿命和能耗影响性强弱关系,通过对Φ5.5 m×1.8 m半自磨机衬板进行建模,利用正交实验设计方法得出面角和高度是影响磨机能耗的最显著因素。

图13 不同粒径大小下单块提升条的磨损率曲线图[44]

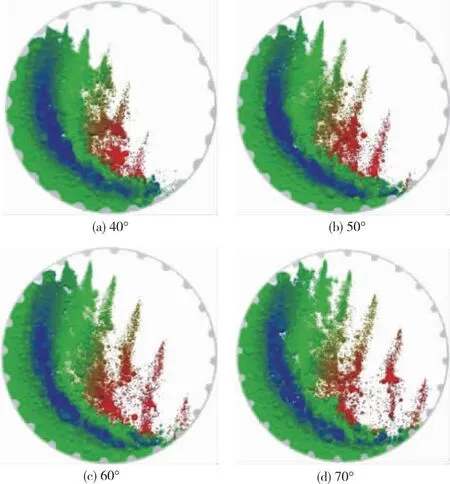

半自磨机筒体衬板是影响磨机磨矿性能的关键部件之一,对衬板结构进行优化设计可有效提高磨矿效果。半自磨机衬板的优化设计最早可以追溯到20世纪60年代,MACPHERSON[31]研究了提升条间距与高度之比对内部颗粒流动状态的影响,并得出4∶1的比例可以最大限度地提高研磨效果。1999年SHERMAN等[82]设计了凸起角为30°的衬板提升条。之后HART等[34]利用DEM对一个直径超过12.192 m的半自磨机衬板寿命进行预测,并由此设计了一款导引角28°的波形衬板,为后续波形衬板的设计奠定了基础。蔡改贫[40]分析了衬板条数和衬板高度对Φ500 mm×260 mm半自磨实验样机磨矿效率的影响,发现随着这两个参数增加,半自磨机内部载荷颗粒运动速度加快,抛落运动颗粒数量增多,泻落运动更剧烈。同时衬板高度的增加也使得衬板间颗粒数量增多,衬板对外层颗粒提升作用更明显,有利于提高磨矿性能。张谦[46]通过模拟计算得到Φ5.5 m×1.8 m的半自磨机最佳衬板参数组合为提升条面角60°、高度190 mm和宽度140 mm,并通过工业应用试验证实了优化方案能够有效改变载荷抛物线轨迹,可将矿料提升至适宜的高度后使其下落后直接冲击到磨料区域,增强矿料粉碎效果。图14给出了不同提升条面角下筒体内部载荷的运动形态。

图14 不同提升条面角下筒体内部载荷的运动形态[46]

4 结论与展望

随着计算机性能的不断提升,模拟方法已成为半自磨机建模分析、磨矿机理探究以及结构设计优化的重要工具。DEM、SPH和CFD被广泛用于半自磨机磨矿过程研究,本文介绍了三种方法的基本原理及模型耦合过程,对比并总结了不同方法的适用性。在此基础上重点回顾了不同模型对磨矿过程矿料运动状态和衬板磨损及优化两个方面的研究进展,结论如下:

1)DEM对离散颗粒具有良好的解析能力,是半自磨机磨矿过程的主要研究方法,用于干式半自磨机研究。由于DEM难以分析湿式半自磨机中的浆料流动问题,DEM-SPH与DEM-CFD的单向、双向耦合模型是湿式半自磨机的有效研究方法。

2)目前对半自磨机矿料运动状态的研究主要包括磨矿机理、研磨过程、矿料轨迹和碰撞能量等方面,DEM及其与SPH、CFD的耦合模型都有相关研究。研究表明增量破碎是半自磨机内矿石破碎的主要机理。模拟研究可视化地展示了半自磨机内部矿料及矿浆的运动过程及分布状态,并能够利用模拟数据计算矿料间的碰撞能量,提供了很多物理实验无法测量的信息,为半自磨机磨矿过程的深入理解及参数优化提供了重要依据。

3)衬板磨损及优化的研究主要依赖DEM方法。国内外研究人员主要从半自磨机运行参数和衬板结构参数两个方面分析了衬板磨损机理。衬板的优化设计是通过调节衬板参数来改善半自磨机矿料运动状态,以提高半自磨机的磨矿效果。

尽管利用模拟方法对半自磨机磨矿过程研究已经取得了明显进展,目前模拟结果仍存在一定的局限性,无法对工业生产中的磨矿过程进行精准指导,因此有必要从以下几个方面继续开展相关研究:

(1)使用单一的研究方法分析半自磨机磨矿过程会导致仿真结果与实际情况偏差较大,有必要对模型进行调整,以提高方法的适用性和准确性。

(2)无论是DEM还是SPH和CFD在半自磨机磨矿过程的应用均依赖计算机的发展。对于复杂的半自磨机模型,存在着计算时间长、计算难度高等问题,有待优化模拟算法,提高运算效率。

(3)半自磨机衬板的磨损分析及优化设计局限于特定设备条件,所得结论适用范围狭窄,有待进一步深入研究得到普适性结论并推广应用。