深松机的作业质量优化及注意事项

2023-12-22王宝祥陈国辉

王宝祥,陈国辉

(榆树市环城乡综合服务中心,吉林 榆树 130400)

0 引言

随着耕整地机械技术快速发展,耕整地作业模式得到了显著优化提升,为改善耕地土壤的蓄水保墒能力,农机深松整地作为保护性耕作重要技术措施,得到了广泛推广应用并展现出显著技术优势。农机深松整地能够在不翻动土壤的前提下有效改善耕层结构,打破累积的犁底层,减少水土流失,有利于实现机械化耕整地与土壤保护并行。

生产实践证实,每间隔2~3年利用深松机进行作业能显著提高土壤蓄水能力,应用间隔深松方案平均可提高透水率4~6倍,有效提高抗旱能力,同时增加土壤与肥料的融合能力,提高肥料利用率,减少土壤肥力流失,常年应用平均可增产约8%~10%。同时,深松机的作业方式与规范性对于土壤改善质量影响较大,驾驶员应当具备深松作业知识能力,并按照深松方案规范落实,以保证良好的作业品质[1]。

1 作业质量优化

1.1 明确作业形式

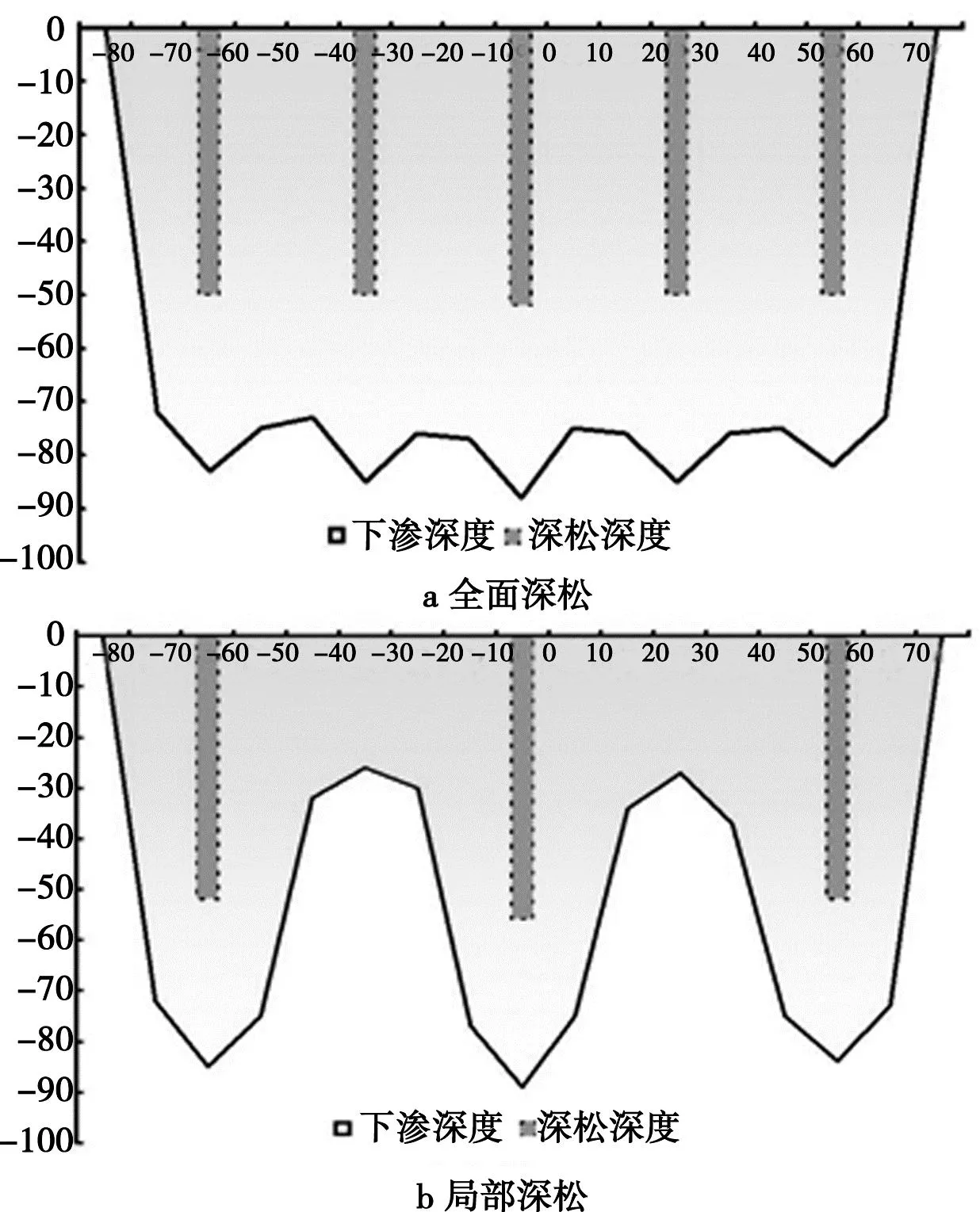

深松机在农业生产中的作业形式主要包括两大类,分别为全面深松和局部深松,其对应着不同的作业方案和农艺要求,生产经营者和深松机的操作者应结合实际情况进行选择。全面深松(图1a)是利用深松机对耕地的全部区域进行无差别深松处理,其优势是实施简单,适合耕地全面改善应用,缺点是工作量较大,工作实施时间较长,能源消耗与实施成本较高;局部深松(图1b)也称作间隔深松,是对耕地土壤的犁底层进行间歇性的深松处理,使耕地整体形成一个虚实结合的土层结构,形成虚部储水实部保墒的结构,缺点是对于实施方案的设计和实施技能要求较高。具体作业形式应当按照耕地实际情况进行选择,作业前应当结合种植作物情况、地形地势及土壤理化性质等多因素综合确定,尤其对于水土流失和沙化地区,不适宜采用全面深松整地[2]。

图1 机械深松作业形式

1.2 规范作业流程

正式深松作业前,应当首先制定完善的作业方案,结合地方政策和补贴等优选深松机种类,并按照深松机使用要求,明确作业流程及要求。首先,应当做好作业前的调试,检查各连接件、紧固螺栓等重要结构的可靠性,检查深松铲、犁等刃口是否完好,机架水平状态和深松行距是否规范,限深轮、镇压轮等是否运转正常,确保机具处于最佳状态;其次,正式深松前实施试作业,全面查看深松机、拖拉机的工作状态,检查深松深度与作业速度适配匹配良好,检查深松作业质量,并对整机进行优化调整;再次,明确田间操作规则,规范深松作业过程,要求驾驶员规范操作机具启动、入土,做好作业安全等相关工作;最后,规范机具的使用保养和维修流程,保证定期保养深松机,发现问题及时妥善处置,保持机具良好性能状态。

1.3 明确作业参数

深松机作业参数的选择对于作业质量影响较大,关键作业参数包括深松深度、深松间隔、行驶速度等。

1.3.1 深松深度的确定

深松机的松土深度应结合耕地土壤的实际情况、犁底层厚度、栽培植株种类确定,通常情况下,深松作业的深度以25~35 cm为宜,但部分特殊作物或耕层状态(如贫瘠耕地、盐碱地等)需要适当加深至40 cm左右,同时,深松过程应尽量保证深度一致,各行深度误差应在2 cm以内。

1.3.2 深松间隔的确定

深松间隔对于松土质量和整机牵引力等因素会产生直接影响,通常情况下,为减少深松作业过程对土层产生过度干扰,应将深松间隔调整至35~40 cm为宜,深松作业的间隔还应根据作物种类进行适当调整,例如小麦等密植作物间隔适当减小,玉米等宽行作物间隔可适当增加,合理选择深松间隔有利于保证土壤集聚水分,有利于作物生长发育。

1.3.3 行驶速度的选择

深松作业的行驶速度受到地形地势、土壤阻力、深松深度等多种因素影响,正常情况下,在平坦田间的行驶速度通常在5~7 km/h,部分先进机型可达10 km/h以上,过快行驶可能造成土壤扰动增加,过慢行驶降低作业效率,应根据生产实际科学选择。

1.3.4 其他事项选择

深松整地的作业时间应以土壤含水量在15%~22%时最为适宜,深松作业的间隔通常为2~3年[3-4]。

1.4 加强监督管理

农业生产经营者应当结合深松作业的质量标准,做好生产作业过程的监督管理,从深松作业的准备阶段到完成阶段,都需要有专门的监督人员对其进行监督,对于不合格的深松区域及时进行返工处理,以确保整个过程的顺利进行。

2 机械深松作业的注意事项

2.1 常见误区

2.1.1 作业深度不合理

部分耕地在开展深松作业前未进行犁底层的测定,而盲目进行深松作业,可能产生以下不利影响:1)作业深度过大,既会造成动力的无端浪费,还容易导致深层土壤中的沙土等成分被搅动;2)作业深度不足,会导致犁底层不能被有效打破,土壤的透气性和保水性提升不明显。

2.1.2 作业时机不合理

部分生产经营者不考虑土壤状态和气候等因素,导致作业时机不合理,会严重影响深松作业的质量,通常来讲,应当在土壤含水率适宜的条件下开展深松作业,土壤过于干燥时进行作业会造成深松机入土结构的早期磨损,影响使用寿命;土壤过于湿润时深松阻力过大,动力和能源浪费严重,且松土质量也会下降,不利于保障碎土质量[5]。

2.1.3 作业方式选择不当

部分耕地在深松作业前没有进行详细的方案制定,未对土壤进行分析或测定就进行深松作业,常导致作业质量不理想,或造成作业效率低下。通常应根据作物需求和耕作要求,合理选择全方位深松或局部深松的方式,但需注意,对于沙质土壤,由于其保水能力较差,不宜进行深松作业。

2.2 常见故障及处置方法

2.2.1 耕深不均匀

耕深不均匀会导致作物在不同区域生长环境差异明显,导致均匀性下降,因此,应针对耕深不均匀问题进行质量检查,发现问题及时处置。

导致耕深不均匀的原因包括:1)深松部件损坏或脱落,导致作业过程中出现局部区域的漏松问题;2)拖拉机选择的浮动模式不正确,导致液压系统不能持续驱动深松部件保持统一耕深[6];3)深松机装置紧固不牢固,导致机体出现歪斜,或作业过程松旷振动;4)深松作业行驶路线不合理,往复行驶过程机具高度调整不统一,导致耕深反复变化。

针对以上原因,应采取以下方法加以解决:1)做好机具的定期检查,发现深松铲等重要部件磨损或损坏,应及时进行修复,同时,密切关注深松作业质量,分区域对深松土地进行检查,发现深松质量不统一,及时停机调整;2)要保证耕深的均匀统一,应尽量确保拖拉机的液压悬挂控制模式处于固定状态;3)做好深松机的装配与作业前调整工作,确保安装可靠、紧固,机具前后、左右方向水平状态良好;4)在往复作业过程中,或在停机后继续作业时,应保证深松深度与前期作业一致[7]。

2.2.2 耕深深度不足

耕深深度不足会导致犁底层不能被彻底打破,影响土壤的蓄水保墒能力。

导致耕深深度不足的原因主要包括:1)对犁底层的判定不准确,导致预先设计的耕深方案不合理;2)深松铲等松土结构因长时间使用而产生磨损,导致对土壤的切入能力不足[8];3)土壤黏度过大,作业阻力过高;4)深松装置安装不合理,导致不能下降至预期深度。

针对以上原因,应采取以下方法加以解决:1)做好深松作业前的耕层检测工作,合理设计深松深度,提高作业方案的合理性;2)做好深松作业前的装置检查,松土部件出现严重磨损并及时更换;3)对于黏度过大的土壤应优先选择易于入土的铲刃结构,并适当降低机具行驶速度;4)提高装配精度,做好深松升降位置的检查与调整。

2.2.3 耕层被过度搅乱

在深松作业过程中,若出现土层的过度翻转,导致深层土壤与上层土壤混合,会导致土壤理化性能下降,团粒结构减少,严重时可能造成减产。因此,必须避免出现耕层大面积被搅乱的问题。

导致耕层搅乱的原因包括以下几点:1)松土装置之间的间距调整过小,或松土结构入土倾角过大;2)作业时土壤过于干燥;3)深松铲等设备缠绕大量杂草,造成壅土或堵塞。

针对耕层搅乱问题,首先应在深松作业的初期做好质量检测,发现耕层过度搅乱应从以下方面进行处置和调整:1)合理安装深松装置,对于大部分工况应保证其作业间距在40 cm左右,当深松深度较浅(小于30 cm)时,深松间距应大于30 cm,检查好松土结构的入土倾角,发现倾角过大应对其进行调整;2)合理选择深松作业时机,土壤过于干燥,不易进行作业,应保证深松作业时土壤含水率在15%~22%之间;3)密切关注深松铲等设备上是否缠绕杂草,并及时清除[9]。

3 结语

农机技术与农业生产理念的不断升级转变了我国农民传统的生产理念与生产模式,使深松机这类具有保护性耕作特征的新机具在生产生活中得到更广泛的应用,深松机的合理应用能显著优化农业耕层结构,缓解土壤退化现状,促进土壤理化性状改善,增强地力,实现作物增产。