液滴撞击多孔表面动力学特性研究进展*

2023-12-21张芳芳车淑艳李华杰

张芳芳 车淑艳 李华杰 沈 振

(郑州轻工业大学能源与动力工程学院 河南郑州 450000)

液滴撞击多孔表面的行为广泛存在于工业、农业生产及生活领域。在农业生产中,水的滴灌、农药的喷洒过程中,液滴在植物叶片及土壤表面的铺展和飞溅行为对化肥和农药的喷洒和滴灌效率有重要影响。在3D 打印中,液滴黏结剂以一定的速度冲击到多孔介质表面上与介质发生物理/化学作用,形成所需的层截面形状,液滴与介质表面的冲击、铺展、润湿和渗透的交互作用机制对结构设计、材料的选择和工艺参数的确定有重要的影响[1-3]。由于汽车发动机内壁的多孔介质结构,液滴碰壁后在喉道内的空间二次雾化现象对于燃料燃烧效率的提高有着重要作用[4]。为减少氮氧化物的排放,柴油发动机采用选择性催化还原(SCR)技术,通过控制尿素滴在多孔催化剂表面的撞击过程,以优化生成氨的分解过程。此外,液滴与不同高温多孔表面碰撞进而蒸发吸热在火灾扑救、喷雾冷却和航空航天等很多领域都有广泛的应用[5-9]。相比液滴撞击非多孔结构表面,多孔表面的孔隙所引起的毛细力作用将对液滴的动力学行为产生一定的影响。本文作者对液滴撞击多孔表面的研究方法及影响动力学行为的主要因素进行了分析总结。

1 液滴撞击多孔介质的研究方法

1.1 理论研究

液滴撞击多孔介质的研究最初是由液滴撞击平板发展而来,研究人员通过基于非多孔的模型逐步建立了简单的多孔结构模型[10]、水动力学模型[11-12]、水动力模型+润滑近似假设[13-15]、润滑近似假设+能量平衡法[16-17]、水动力学模型+润滑近似假设+表面粗糙度模型[18],逐渐从理想的润湿过程发展到接近实际的铺展渗透过程。

1988年,一种二维的具有多孔介质本质特征的模型系统建立,它是由1 003 100个不规则的连通网格和不连通的网格组成[10]。随后DENESUK等[11]开发了一种简单的液滴渗透到多孔材料中的模型,并研究了与液滴与接触的孔数量对液滴铺展的影响。此后DENESUK等[12]又预测了与多孔基底铺展有关的接触角滞后现象,其中接触角前进角大于后退角,提出了多孔表面接触角滞后的机制。基于润滑近似假设,DAVIS和HOCKING[13-14]提出了改进的多孔介质水动力学模型,通过在多孔介质表面设置滑移边界条件,研究了孔隙率对液滴铺展和渗透的影响。CLARKE等[15]通过将液滴扩散模型与描述液体渗透的简单方程相结合,描述了多孔表面液滴的形成和液滴的铺展和流动规律。2004 年,ALLEBORN和RASZILLIER[16]从润滑理论出发,引入平表面上铺展的前驱膜假设,建立了液滴在多孔基体上的扩散和吸附模型,指出液滴在多孔材料饱和区的流动受Darcy 定律控制;同时理论分析了液滴在层状的、各向异性的多孔介质上铺展和吸附过程,并且讨论多孔介质厚度和渗透率对液滴吸附过程的影响。2006 年,DANIEL和BERG[17]综述了纯液体和含有表面活性剂的溶液与多孔底物的相互作用,分别介绍了各自的铺展和渗透过程,推导了一种新的基于能量参数的模型。在大范围的韦伯数和表面温度范围内,ZHAO等[18]提出了一种能量平衡模型用于预测液滴在多孔表面上的最大铺展。ESPN和KUMAR[19]通过总结KUMAR和 DESHPANDE[20]、BERG[21]基于球冠假设和润滑近似的模型发现,实验中观测到液滴的接触线保持不变,与大多实验与现有的模型预测不符合。基于此,他们引入多孔介质表面粗糙度,创造了一种新的水动力学模型,发展了液滴在多孔介质上的铺展模型,通过对液滴撞击多孔介质模型的逐步建立和完善,使其更加接近于液滴撞击多孔介质表面的实际铺展渗透过程,加快了人们对于液滴撞击多孔介质解决实际问题的认识和研究。表1给出了液滴撞击多孔介质铺展渗透各理论模型。

1.2 实验研究

目前,关于液滴撞击多孔表面的实验研究大都使用高速摄像机[20,22-25]、高速摄像机和红外摄像机[18,26]、高速摄像机和中子摄像机[23-24]等设备,来获取液滴对多孔介质表面的冲击、铺展、渗透行为及温度场分布情况,如表2所示。

CHANDRA和AVEDISIAN[25]使用单次闪光摄影机记录了正庚烷液滴在加热多孔陶瓷表面上的变形和铺展过程,指出在液滴撞击多孔表面初期,由于液滴与壁面换热时间较短,表面张力和液体黏度的变化较小,导致壁面温度对液滴在多孔表面或不锈钢表面上浸润面积和铺展速率影响较小;在相同温度下,液滴在陶瓷表面的最大铺展直径相比不锈钢表面的要小;此外,液滴撞击多孔陶瓷表面与不锈钢表面相比,表面温度为200 ℃ 时,在多孔表面没有观察到薄膜沸腾。KUMAR和DESHPANDE[20]使用高速摄像机研究硅油液滴和聚乙烯醇(PVA)液滴在单向玻璃纤维和复合玻璃表面上的铺展过程,发现液滴在多孔介质表面的铺展半径随接触时间先增加后减小;对于PVA 液滴来说,渗透到多孔介质中的体积随接触时间线性变化,而对于硅油来说,渗透体积随接触时间的增加呈平方根关系。LEE等[23-24]通过中子照相技术观测到水滴的渗透过程及液滴在多孔介质中的再分配过程,发现液滴从接触介质表面开始共经历4个过程:铺展过程、渗透过程、液滴再分配过程和蒸发过程。通过高速摄像机和红外摄像机,ZHAO等[18]在大范围的韦伯数和表面温度范围内对水滴撞击堇青石多孔表面进行了实验研究,发现水滴撞击多孔表面后的扩散过程受黏性耗散和基质势的控制,提出的模型对最大铺展因子进行了预测。DE GOEDE等[27]使用高速相机研究了底层基材对织物上液滴扩散率的影响,指出对于没有基材的织物,液滴扩散率降低,因为液体的织物渗透减少了在织物顶部扩散的液滴体积。

1.3 数值模拟

多孔介质自身的复杂性及流体物性的千变万化,通过实验的方法很难获得液滴在多孔内部的扩展渗透过程。因此,众多研究者通过采用有限容积法[28-29]、Boltzmann方法[30-37]、VOF 法[38-43]、水平集(LS)方法[39-41]对液滴在多孔介质表面的冲击机制及内部的渗透过程进行了研究,如表3所示。

表3 液滴撞击多孔介质铺展渗透的数值模拟

REIS等[28]建立了一种基于有限容积法的数值模型,利用标记粒子的方法来跟踪液体区域的位置和形状,采用SIMPLE 算法求解压力-速度耦合问题,最后通过将核磁共振成像技术(NMR)得到的液滴在多孔介质内的渗透情况与建立的数值模型形状进行对比验证,发现所建立的模型与实验吻合较好。随后REIS等[29]又利用核磁共振成像技术(NMR)构建自然界中的多孔介质,真实再现了多孔介质内部的结构,并通过数值模拟的方法研究了7 个主要控制参数:雷诺数(Re)、达西数(Da)、孔隙度(ε)、弗劳德数(Fr)、韦伯数(We)、接触角(θ)以及多孔基质中孔径与粒径的比值(α)对液滴撞击多孔介质的铺展和渗透过程影响。结果表明,Da和Re的值与多孔基底的阻力引起的动量耗散有较大的关系,而We、α、θ的值主要与毛细管压力有关。在2012 年,FRANK和PERRÉ[34]运用格子Boltzmann方法,研究了多孔介质上液滴的铺展及渗透过程,发现在接触角较低的情况下,润湿区半径扩展接近1/2 的幂律。同时,CHEN等[43]指出,接触直径随时间呈幂律演化,指数与表面润湿性呈线性关系。利用随机生成法重构多孔介质(孔隙率可控),格子Boltzmann方法也被用于研究无量纲参数(韦伯数、雷诺数、弗劳德数、孔隙率、密度比)对液滴在流经多孔介质时,流体特性和基质特性对液滴高度和体积的影响[35]及孔隙的形状(如正方形、圆形)对液滴撞击初始阶段铺展规律的影响[36]。此外,VOF方法[38]、水平集LS方法[41]和耗散粒子动力学(MDPD)方法[44]也均用于研究液滴在多孔表面的冲击、铺展和渗透等。

2 影响液滴撞击特性的主要因素

根据研究目的不同,国内外学者对不同种类的液滴及多孔介质进行了研究,目前针对液滴种类的研究主要包括水[20,24-25]、正庚烷液体[21,40]、乙醇[42,45]不同黏度硅油[20,22]、甘油[38,42,45]、汽油[4]、油墨[46-47]、PVA 液滴[20-21]等。针对多孔介质种类的研究主要包括土壤[48-49]、砂石[23-24],植物叶[50-52]、动物的毛细血管[53-54]、金属多孔表面[38,55-57]、多孔玻璃表面[20,22,26]、活性炭[58]、打印纸[17,46-47]、建筑砖瓦陶瓷表面[25,59]等。

影响液滴撞击多孔介质的铺展和渗透的因素很多,其中研究最多的因素是液滴撞击速度[4,23-24,38-39]、液滴直径[39,45]、孔径[12,25]、孔隙率[13-14,23]、韦伯数[29,60-63]、液滴表面张力和黏度[15,22,38]、多孔介质表面温度等[25-26,40]等。

2.1 液滴直径和撞击速度的影响

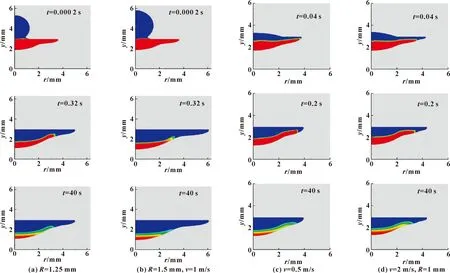

刘红等人[4]通过数值模拟单液滴在多孔介质内碰壁过程,发现碰壁速度越大,铺展的液膜就越薄,形成的小液滴尺寸越小,数量越多;液滴初始直径越大,即多孔介质相对尺寸越小,产生飞溅的可能性越大,碰壁破碎后形成的小液滴数量越多,分布越广,这些为促进燃料-空气均质混合气的形成,改善发动机的燃烧与排放特性提供了条件。提高撞击速度会增加液滴的铺展直径并加速液滴渗透[64]。周攀等人[38]通过对比水、ZB56、甘油这3 种液滴的液滴特性、冲击速度和多孔介质孔隙率对液滴铺展特性的影响,发现液滴最大铺展半径随液滴初始速度的增加而增加,随黏度的增加而减小;孔隙率越小,液滴在多孔介质表面的铺展越明显,铺展半径变大,渗透深度变小。YU等[39]通过数值方法研究了液滴尺寸、冲击速度和孔隙率等因素对多孔介质内化学反应的影响,得出第二滴液滴在不同直径、不同撞击速度条件下多孔介质内化学反应的情况如图1所示。

图1 液滴直径、撞击速度对反应的影响[39]

2.2 孔径和孔隙率的影响

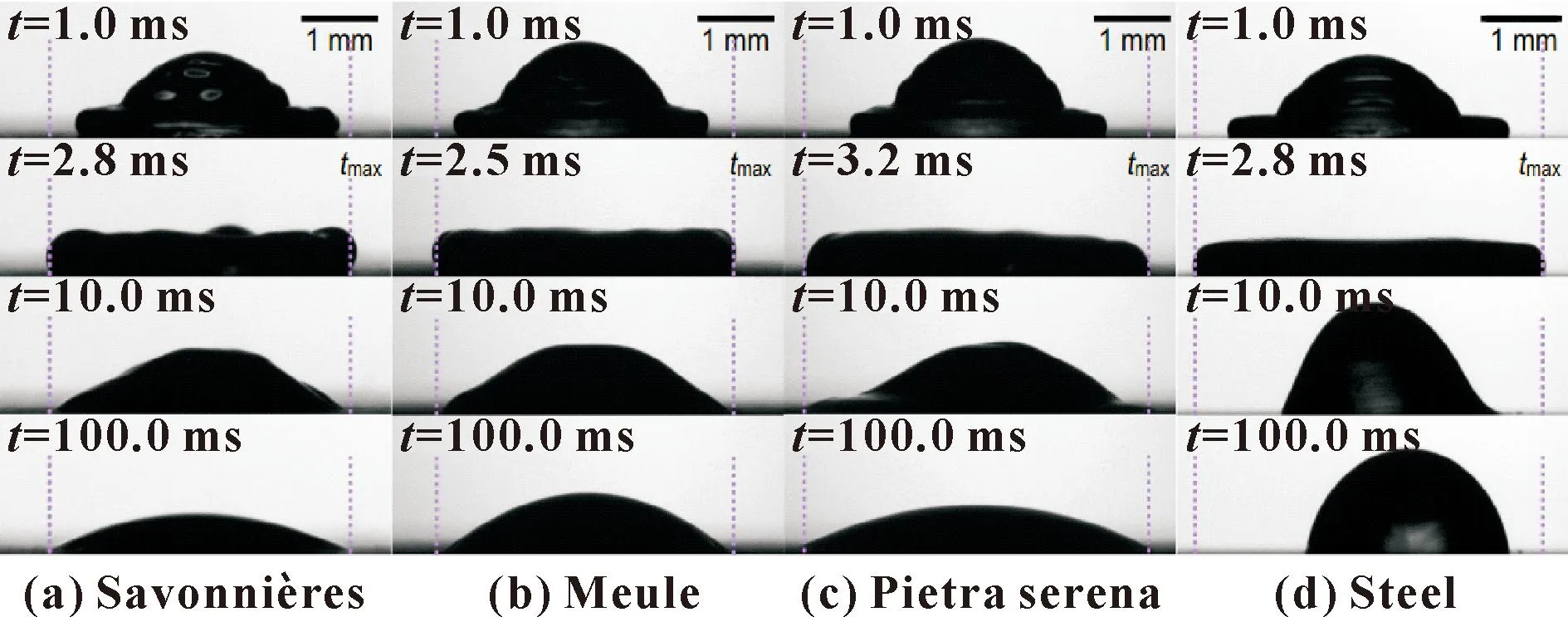

随着孔隙率的增加,液滴完全渗透的时间减小,当铺展时间较长时,液滴的最大半径与孔隙率成线性关系[14]。狭窄的孔隙存在导致扩散速度变慢,并使液滴更容易达到平衡状态[43],但在较大的孔隙中,液滴的聚集又限制了它们的进入[68]。液滴在不同孔径的多孔表面铺展的过程中,达到最大铺展直径时的接触角在51°~83° 之间,此后,液滴在多孔壁面上渗透时的最大接触直径保持不变[15]。铺展直径和渗透深度随着孔隙率的减小而增加,这是由于在孔隙率较小的条件下,液滴渗透在多孔介质中所占的空间越大,所以渗透的深度越深。采用α的值表示孔隙直径与基体中颗粒直径的比值,研究发现随着α值的增大,液滴的铺展半径随之增大,而渗透深度随之减小[28]。LEE 等[23-24]选取自然界中3种石头多孔介质(Savonnières、Meule、Pietra Serena),研究了不同撞击速度和孔隙率下,水滴撞击多孔介质表面后的接触直径、接触角、渗透时间和渗透深度的动态变化,发现液滴撞击速度较高时,液滴铺展直径随之增大,接触角随之减小,液滴渗透的时间随着撞击速度、孔隙率的增大而缩短,孔隙率越小铺展半径越大,最大动态接触角越小,如图2所示。CHOI等[63]量化了冲击速度、孔隙率和粒径对液滴变形和蒸发速率的影响,指出液滴渗入到多孔介质的深度随着孔隙率和粒径的增大而增大,液滴渗透深度的增加导致液滴渗透宽度减小,而液滴蒸发速率随孔隙率和粒径的增大而增大。

图2 液滴在3种多孔石头(Savonnières、Meule、Pietra Serena)和钢(Steel)表面上的铺展动态图[23]

2.3 韦伯数、黏度和表面张力的影响

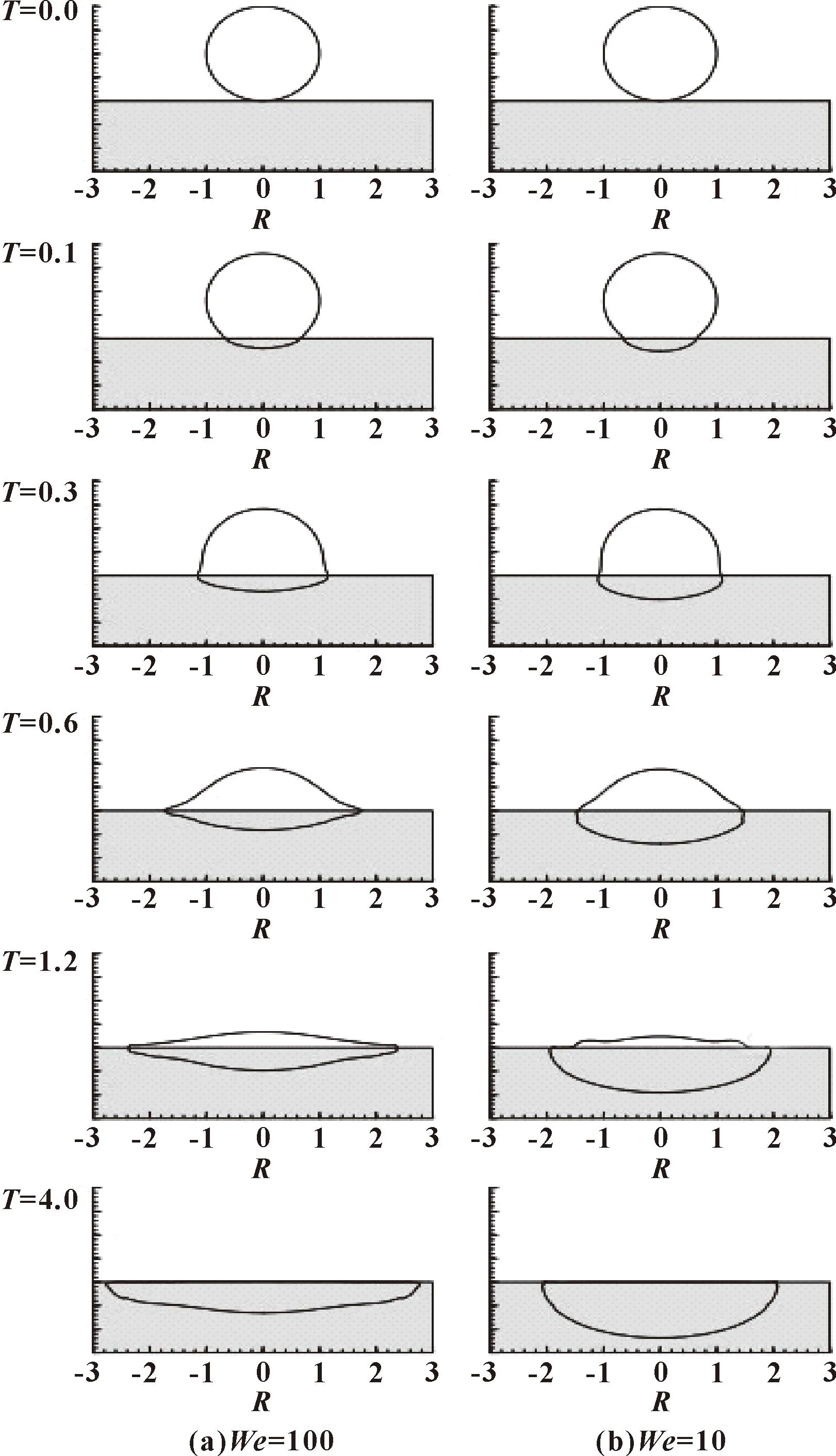

韦伯数、黏度和表面张力之间相互影响,在研究液滴撞击多孔介质的过程中研究人员往往把这3种因素综合考虑。由于接触角对毛细管压力影响较大,因此,其对液滴渗入多孔介质有很大的影响[69]。表面张力大的液滴容易形成较大的表面接触角,当接触角较大时,多孔介质表面的孔隙不能被液滴很好地填充,这样使得有效孔隙率和渗透率降低,反之较小的表面张力和接触角可完全填充结构中的孔隙,从而产生较高的渗透率,有利于液滴的渗透[15]。此外,液滴撞击多孔介质铺展的过程中形成的液膜夹带有空气,使得液滴在没有达到最大铺展直径时渗透过程受阻,因而液滴撞击在多孔介质上在达到最大铺展过程时可以忽略渗透过程的影响[23-24]。韦伯数的大小会对液滴的铺展半径和渗透深度产生较大影响,如果韦伯数较小,渗透的深度会很大,随着韦伯数的增加渗透深度会随之减小,这是由于毛细管压力强度的降低,从而使渗透深度的值逐渐减小。因此,韦伯数的增长倾向于增加液滴的铺展,因为它减缓了液体渗透,使液滴更多地铺展到多孔介质的四周,如图3所示[29]。液滴的最大铺展直径随韦伯数的增加而增大,韦伯数增加时,液滴初始动能增加,使液滴在多孔表面的铺展进一步增大[18]。

图3 液滴撞击多孔壁面液滴形状随时间的变化[29]

2.4 多孔介质表面温度的影响

在表面温度为22 ℃ 时,液滴在多孔表面的铺展速率低于不锈钢表面。与不锈钢表面不同,在表面温度为200 ℃ 时,在多孔表面上的液滴没有向膜沸腾转变。无论是在多孔表面还是不锈钢表面,撞击初期液滴的铺展速率均不受表面温度的影响,这主要是由于换热时间较短,液滴的表面张力和黏度变化几乎可以忽略引起的,在相同温度下陶瓷表面的液滴直径最大值低于不锈钢表面[25]。液滴撞击高温多孔介质时,存在液滴的反弹和破裂现象[40]。多孔表面与非多孔表面相比较,在多孔表面上要使液滴撞击后发生沸腾现象所需要的壁面温度更高,在相同的薄膜沸腾条件和表面温度下,液滴在多孔表面上的蒸发速度要快于非多孔表面,并且蒸汽层厚度较小。液滴在多孔表面渗透所需的时间明显短于液滴在不可渗透表面完全蒸发所需的时间,在液滴渗入到多孔介质的过程中,液滴的蒸发可以被忽略[70]。

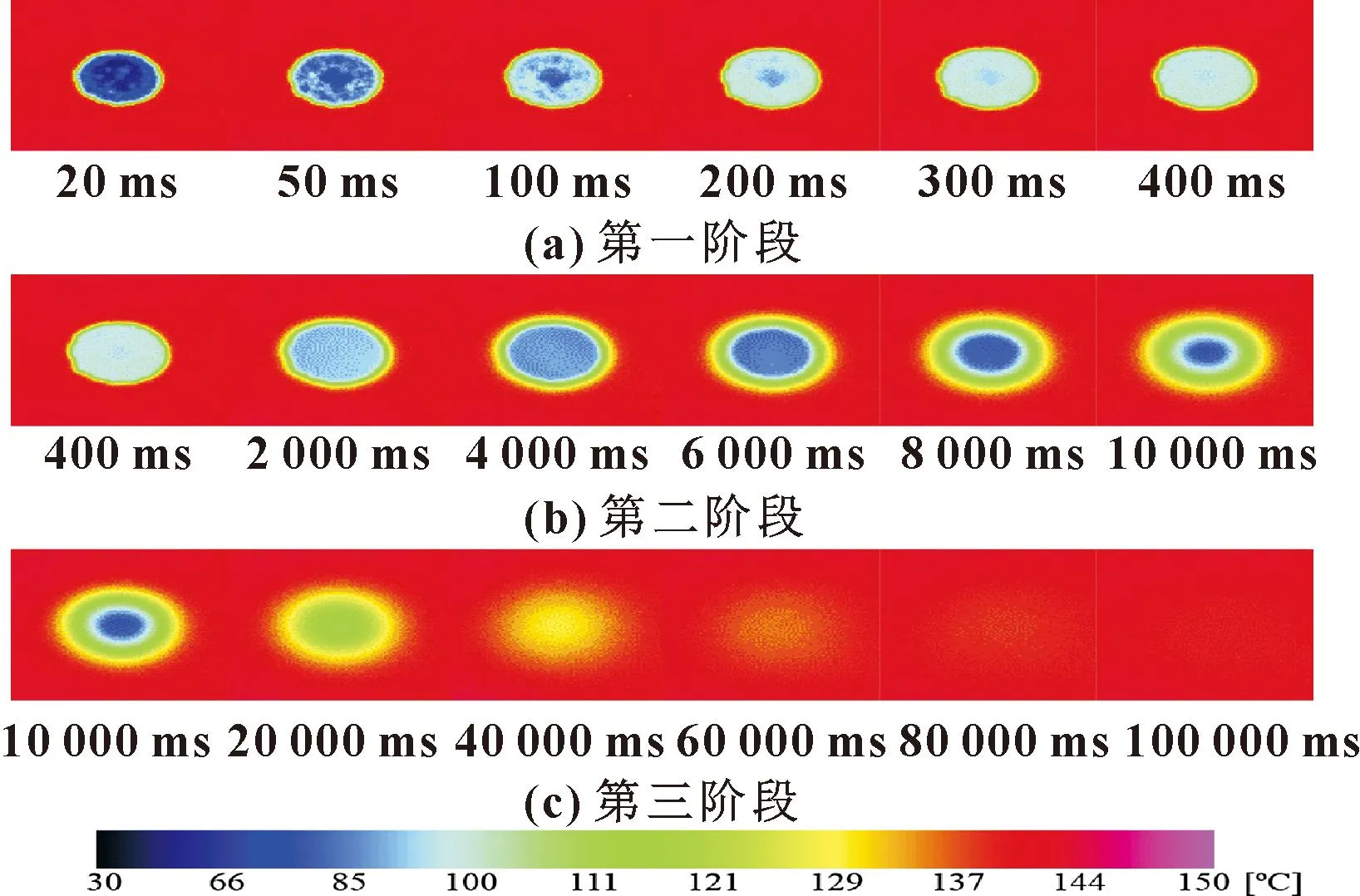

此外,蓝美娟等[58]采用高速摄影仪研究了纯水滴及含4%(体积分数)氟表面活性剂(AFFF)液滴撞击受热枫桦木炭化表面的动态过程。研究结果表明:水滴撞击枫桦木炭化表面后飞溅液滴数、最大铺展因子都随着水滴撞击速度的增大而增大;纯水滴撞击加热枫桦木炭化表面4 ms 后迅速飞溅形成次生液滴,小液滴滚动蒸发聚合成一个大液柱,大液柱起伏多次后形成一个小液柱停留在枫桦木表面,而含4% AFFF 液滴撞击受热枫桦木炭化表面时,液滴碰撞后与木材发生良好浸润现象。液滴撞击高温多孔壁面后表面温度随时间的变化由3个阶段组成:在第一阶段,液滴与多孔表面刚接触时温度急剧下降,然后升高,液滴与多孔固体之间达到时间热平衡;在第二阶段,随着时间的推移液体蒸发,多孔表面温度随着时间的推移而持续降低直到液体蒸发完成;在第三阶段,液体蒸发完成后,多孔表面温度随着时间的增加达到初始壁温,液滴撞击高温多孔壁面的红外热像图如图4所示[26]。

图4 液滴撞击140 ℃高温多孔壁面时的红外图像随时间的变化[26]

3 结论与展望

液滴撞击多孔介质表面的过程十分复杂,在各大领域应用广泛,且不同领域对液滴撞击多孔表面的问题研究各不相同。文中归纳总结了液滴撞击多孔介质的理论、实验和数值模拟3种研究方法,及液滴撞击速度、液滴直径、孔隙率等因素对液滴撞击多孔介质的铺展和渗透的影响,加快了人们对于液滴撞击多孔介质动力学特性的认识和研究。通过对液滴撞击多孔介质模型的建立、完善,使其越来越接近液滴撞击多孔介质表面的实际铺展渗透过程。总的来说,液滴在多孔表面的铺展直径与形态、渗透时间、渗透深度、蒸发速率与液滴和多孔表面的特性、撞击速度和表面温度等紧密相关。对多孔表面上液滴铺展规律影响因素的研究对实现多孔表面液滴铺展的调控具有重要的意义,进而满足不同领域下的应用要求,如食品、化学用品、药物等的干燥,农作物的浇灌、打药和土壤的污染治理,生命科学领域方面血管中血液流动,建筑领域方面利用多孔建筑材料进行海绵城市建设及提高建筑保温节能效果等。液滴在多孔表面的研究可以从更加符合液滴撞击多孔介质的理论模型建立,新型多孔介质内部液滴特性及热物理参数测试技术等方面进行。