螺旋槽小孔节流动静压空气轴承颗粒冲蚀研究*

2023-12-21董志强

刘 通 董志强

(太原科技大学机械工程学院 山西太原 030024)

空气轴承因其摩擦损耗低,在高转速下运动精度高、振动小、运转平稳,与传统的油润滑轴承相比具有无污染、工作寿命相对较长等优点,广泛用于精密、超精密加工等领域[1-3]。空气轴承以气体作为润滑介质,气体因过滤不充分等原因而携带的细微固体颗粒会对轴承壁面产生冲蚀,导致空气轴承结构变形破坏,影响其在高速运转下的使用寿命[4-6]。

在研究固体颗粒对轴承壁面的冲蚀时,需求解壁面冲蚀速率,由于受到进气压力、主轴转速、颗粒尺寸、气膜厚度等因素的影响,很难求出壁面最大冲蚀速率的解析解[7]。Fluent软件可以较准确地预测流场内部流动情况,如压力场、密度场、流量场的分布随时间变化的规律、特性等,并通过对比分析可以得到一些有实用价值的结论[8]。由于气膜厚度为几十微米,颗粒直径分布为几百纳米到几微米不等,制约了实验的可能性。而使用Fluent软件,由于不需要大量的编程,因而提高了流场求解效率;同时由于Fluent的求解精度比较高,其结果对于后续真实情况下的轴承制造、加工、运转状况分析等都具有实际的指导意义[9]。MANSOURI等[10]基于Fluent探究了污染颗粒对节流阀的冲蚀破坏,结果表明:粒径不同,冲蚀破坏程度呈现不同的规律,随着粒径的增加,其变化规律先增加后降低,但该研究是基于固液两相流。李凯杰[11]针对风力机塔筒冲蚀磨损行为进行研究,分析了冲击速度、颗粒粒径、冲击角度等因素对冲蚀速率的影响,结果表明:冲蚀速率随着气流速度的增加而增加,随着粒径的增大呈现先增加后减小趋势。该研究的不足之处在于研究的粒径尺寸偏大;对于气体轴承壁面冲蚀研究相对较少,并且对于其气固两相流的双向耦合研究更少。

本文作者使用CATIA三维软件建立了螺旋槽小孔节流动静压气体轴承模型,通过对不同工作参数的计算,求出对应的稳定流场;然后注入所研究的颗粒,分析颗粒流流动情况及对壁面的最大冲蚀速率。研究结果对指导动静压空气轴优化设计以提高轴承寿命有一定参考作用。

1 模型的建立

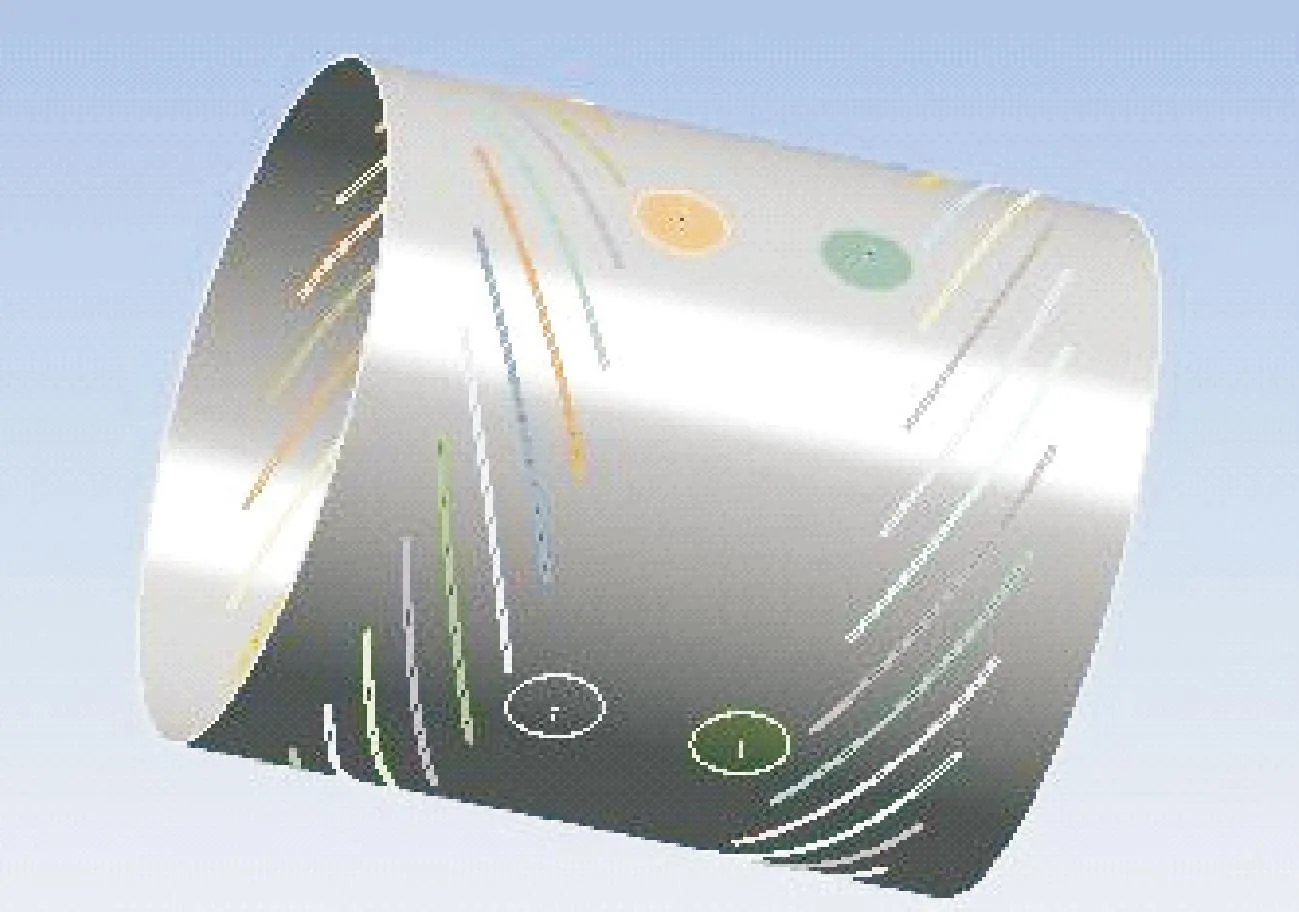

借鉴文献[12]的气体轴承研究结果,选择应用较广泛的双排螺旋槽小孔节流动静压气体轴承为研究对象,如图1所示,其三维模型如图2所示。该轴承在气膜周向均匀排列4个节流孔,螺旋槽呈现人字形排列且对称分布,两排节流孔呈轴向对称分布,以保证整个气膜流场的对称性和稳定性。研究的基本参数如表1所示。

表1 模型参数

图1 螺旋槽小孔节流动静压气体轴承结构示意

图2 三维模型

2 Fluent仿真

2.1 控制方程及边界条件

由气体润滑理论可知,流动问题须满足质量守恒方程。单位时间内微元体中质量的增加,等于同一时间间隔内流入该微元体的净质量,得到连续方程[13]:

(1)

式中:ρ为密度;t为时间;u、v、w分别为速度在x、y、z方向的分量。

根据微元体中流体的动量对时间的变化率等于作用在微元体上的各个外力之和,得到Navier-Stokes方程[14]。

(2)

(3)

(4)

式中:μ为动力黏度;p为微元体上的压力;Sw、Sv、Su为动量守恒方程的广义源项,Sw=Fz+sz,Sv=Fy+sy,Su=Fx+sx,Fz、Fy、Fx是微元体上的体力,sz、sy、sx的表达式为

(5)

(6)

(7)

由气体润滑状态方程:

p=ρRT

(8)

式中:R为气体常数(J/(K·mol));T为气体温度(K);p为气体压力(Pa);ρ为气体密度(kg/m3)。

把上述方程进行联立得到等温稳态气体润滑Reynolds方程[15]:

(9)

式中:vx为轴颈表面圆周速度(m/s);ρa为标准大气下气体密度(kg/m3);pa为标准大气压(Pa)。

由推导出的公式(9)可知,影响气体轴承流场的因素不仅和外界供气压力有关,同时轴颈表面的转速也会对它产生影响(动压效应)。Reynolds 方程的实用之处就在于把三维的气体运动问题通过假设条件转化为二维问题,为问题的求解降低了难度,同时保证了求解的准确性[16]。

由牛顿第二定律建立固体颗粒的运动方程[17]:

(10)

式中:fD为单位质量的固体颗粒受到的曳力(N/kg);fG为单位质量的固体颗粒受到的重力(N/kg);fP为单位质量的固体颗粒受到的压力梯度力(N/kg);fother为单位质量的固体颗粒所受到的其他作用力,如浮力、Basset力、Saffman升力等(N/kg)。

(11)

fG=g

(12)

(13)

式中:CD为拽力系数;Rep为颗粒雷诺数;Tt为颗粒松弛时间(s);ug为气相速度(m/s);up为颗粒速度(m/s);g为重力加速度(9.81 m/s2);ρp为固体颗粒密度(kg/m3)。

(14)

(15)

(16)

式中:dp为颗粒直径(m);n1、n2、n3、n4为经验常数。

冲蚀磨损计算模型选用应用较广的E/CRC模型[18],具体计算表达式为

(17)

f(α)=5.4α-10.11α2+10.93α3-6.33α4+1.42α5

(18)

式中:RE为冲蚀磨损速率(kg/(m2·s));HB为材料布氏硬度;v为颗粒冲击速度(m/s);mp为固体颗粒质量流量(kg/s);Fs为颗粒形状因子,尖角颗粒、半圆颗粒、圆形颗粒分别取值1、0.53、0.2;f(α)为攻击角函数;Af为壁面的单元冲蚀表面积(m2);α为颗粒冲蚀角度(rad)。

2.2 网格划分

气体模型的网格划分如图3(a)所示。为保证计算的精度,先对整个气体模型进行分割,再对每个螺旋槽节流孔附近网格做加密处理,如图3(b)所示。导入Fluent软件,采用SIMPLE计算方法,设置收敛精度为10-4量级。

图3 气膜网格划分

2.3 边界条件设置及网络无关性验证

对于边界条件的设置如下:节流孔处设置为供气压力入口,供气压力为变量;内圈设置为移动壁面,其速度值为轴颈的旋转速度;而两侧设置为压力出口,压力值为一个大气压;磨粒选择仿真软件自带的灰尘颗粒,粒径大小为变量,颗粒密度为固定值600 kg/m3,其余面设置成固定壁面。边界条件示意图如图3(a)所示。

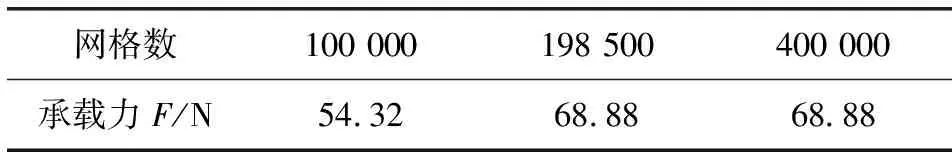

网格数量的多少关系到求解的精确度和计算收敛的时间。选取单气腔结构进行网格的无关性验证,结果如表3所示。可见采用网格数为198 500时可满足精度要求,且有利于提高计算效率。

表3 网格无关性验证

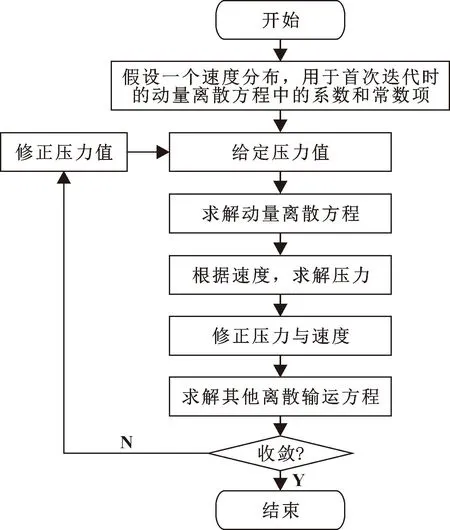

2.4 控制方程求解

控制方程求解采用目前业应用最广的SIMPLE算法,图4所示为SIMPLE算法求解过程。

图4 SIMPLE 算法求解过程

3 结果与分析

3.1 模型验证

为了验证仿真方法的可靠性,将相同条件下的仿真结果与理论求解结果进行对比。选择相同的动静压模型进行比较,在轴承轴颈转速为150 000 r/min、节流孔长度为1 mm、平均气膜厚度为0.02 mm、偏心率为0.2、螺旋角为19.5°、槽宽比为0.35、槽长比为0.28、槽深比2.5,其他参数采用表1中参数时,对比不同压力下承载力仿真结果与理论求解结果,如图5所示。可知,二者只存在微小差异,表明文中仿真方法和结果是可信的。

图5 不同压力下承载力仿真与理论求解结果比较

3.2 颗粒直径对冲蚀速率的影响

选取颗粒直径分别为 0.4、0.7、1、1.3、1.6 μm 的均一颗粒束垂直注入气源压力进口,仿真分析颗粒直径对最大冲蚀速率的影响,结果如图6所示。可知,颗粒直径一定时,随着进气压力的增加,壁面最大冲蚀速率呈现非线性上升趋势;随着进气压力的增加,壁面最大冲蚀速率随着颗粒直径的增加先呈现非线性增加后降低趋势。上述现象的可能原因是,随着粒径的增大,相同工作参数条件下,颗粒具有的能量增加,对壁面材料的冲击能力增强。然而最大冲蚀速率并没有随着粒径的增大而增加。文献[19]研究指出:材料冲蚀速率随球状粒子粒度增大而增加,达到一最大值后,随粒度增大而减小,这一现象被称为“尺寸效应”。

图6 不同气源压力下最大冲蚀速率随粒径的变化

为研究非均一粒径对壁面冲蚀速率的影响,选择粒径范围为0~0.8 μm、0.3~1.1 μm、0.6~1.4 μm、0.9~1.7 μm、1.2~2 μm(平均直径分别为0.4、0.7、1、1.3、1.6 μm)的5种颗粒束作为研究对象,分析结果如图7所示。可知,进气压力一定时,壁面冲蚀磨损速率随着平均粒径的增加整体呈现先增加后降低趋势;当进气压力较小时,壁面冲蚀磨损速率随着平均粒径的增加整体呈现非线性上升趋势;当颗粒平均粒径较小时,壁面冲蚀磨损速率随着进气压力的增加而呈非线性增加;当颗粒平均粒径较大时,壁面冲蚀磨损速率随着进气压力的增加先呈现非线性增加后降低的趋势。针对上述规律的原因,文中综合其他学者的研究结论认为,在相同运行条件下,当进气压力较小时,颗粒整体所具有的能量相对较小,其对壁 面的冲蚀速率相对较低;随着粒径的增大,其具有的能量在增加,对壁面的冲蚀磨损也在增大;随着进气压力的进一步增加,颗粒具有的能量进一步增加,其对壁面的冲蚀磨损也在增加;粒径增加到一定程度后,当具有较大能量的颗粒撞击壁面时会发生颗粒碎裂现象,致使其对壁面的冲蚀速率下降。

图7 不同气源压力下不同范围粒径下的冲蚀速率

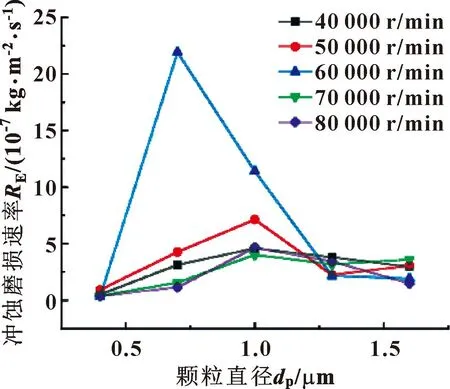

3.3 转速对冲蚀速率的影响

在进气压力为0.1 MPa时,分别选取主轴转速为40 000、50 000、60 000、70 000、80 000 r/min,并分别注入均一粒径为0.4、0.7、1.0、1.3、1.6 μm的颗粒,仿真分析其壁面最大冲蚀磨损速率,结果如图8所示。可知,主轴转速一定时,壁面最大冲蚀磨损速率随着粒径的增大呈现先增加后降低趋势;当粒径较小时,壁面最大冲蚀磨损速率随着主轴转速的增加呈现先增加后降低的趋势;当粒径较大时,壁面最大冲蚀磨损速率随着主轴转速的增加呈现非线性上下波动的趋势。上述变化规律的可能原因是,夹带粒子的流体冲向壁面时,其运动规律一般遵守流体力学规律,其与壁面相遇时会发生绕流,如图9所示,该现象会影响粒子对壁面的冲击。粒径尺寸较小时,其质量轻,相同工况下所具有的能量少,加上绕流作用,冲击功很小,对壁面的冲蚀磨损较小,同时没有颗粒破损,因而不存在二次磨损;随着颗粒直径的增大,相同运转工况下冲击壁面的颗粒所具有的能量增大,在冲击的过程中易导致自身破裂,形成二次冲蚀,致使最大冲蚀磨损速率增加。当颗粒由于“尺寸效应”超过临界值后,由于粒径的进一步增大,绕流颗粒与冲击壁面的颗粒运动方向相反,减弱了颗粒冲击壁面的能量。同时颗粒直径增加,其冲击壁面时与壁面的接触面积在增大,增加了壁面冲击变形的难度,壁面冲蚀磨损速率将呈现下降趋势。

图8 均一颗粒粒径条件下转速对冲蚀磨损速率的影响

图9 颗粒绕流

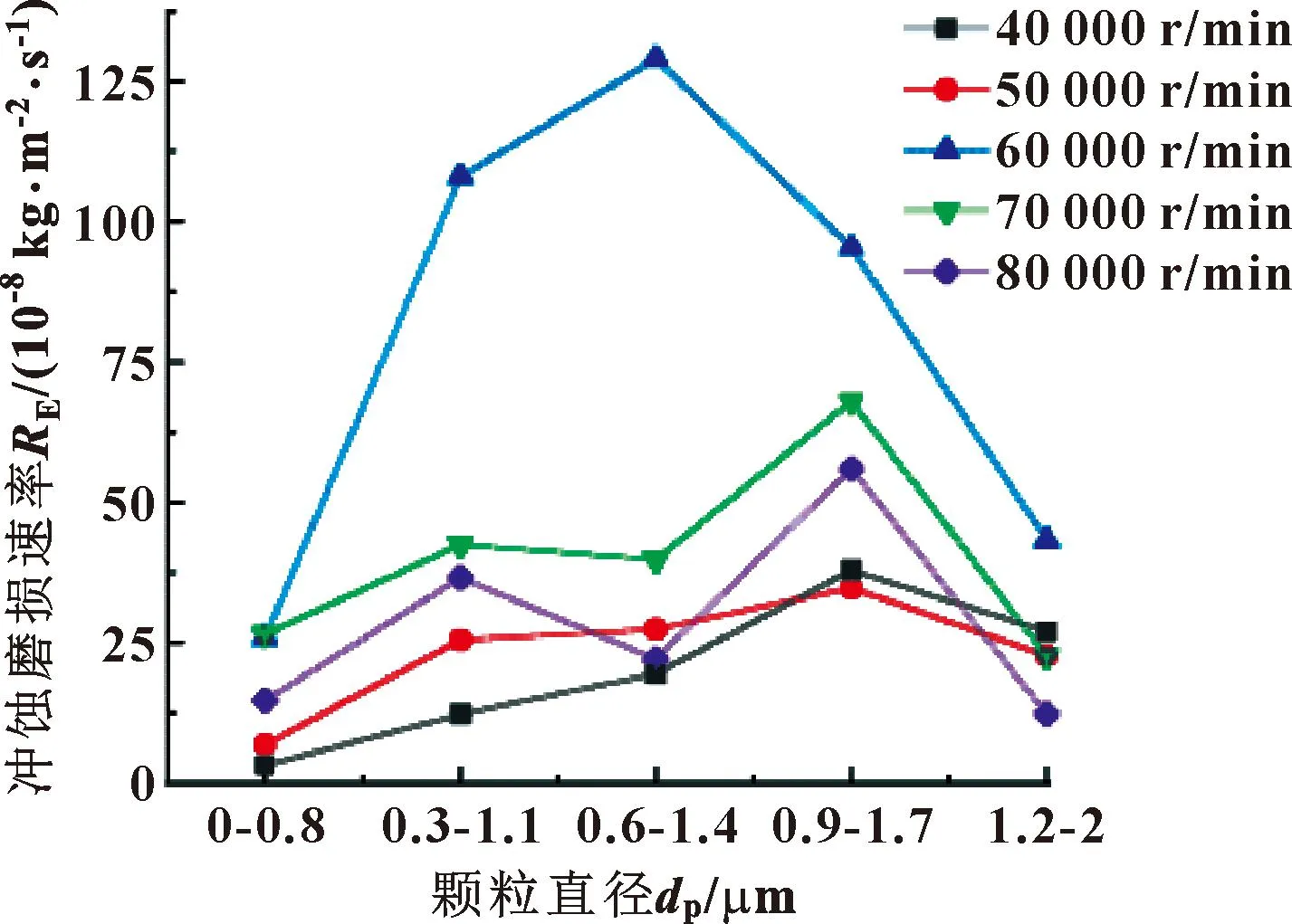

为研究非均一粒径颗粒在不同主轴转速下对壁面冲蚀的影响,选择进气压力为 0.1 MPa,粒径范围分别为0~0.8 μm、0.3~1.1 μm、0.6~1.4 μm、0.9~1.7 μm、1.2~2 μm的5种颗粒束,主轴转速分别为40 000、50 000、60 000、70 000、80 000 r/min,分别进行仿真分析,结果如图10所示。可知,当主轴转速较低时,壁面冲蚀磨损速率随着非均一粒径的增大先呈现非线性增加后降低趋势,其变化规律符合“尺寸效应”;同时主轴转速60 000 r/min时对应的相同工况下壁面冲蚀磨损速率最大,原因是粒子的流动性随主轴转速增加而增强,致使其对壁面的冲蚀增强,当主轴转速进一步增加,绕流颗粒与冲击壁面的颗粒之间的碰撞程度增加,导致一部分颗粒未能直接冲击到壁面;同时,大粒径颗粒由于能量较大,其与壁面碰撞时碎裂的程度增加,壁面冲蚀磨损速率下降。随着主轴转速的增加,壁面冲蚀磨损速率随着非均一粒径的变大出现无规律的波动,其可能原因是,随着主轴转速的提高,颗粒的流动性增强,其与壁面之间的碰撞增强,同时与绕流的颗粒碰撞也在增强,形成了一种无规律的碰撞。

图10 非均一颗粒粒径条件下转速对冲蚀磨损速率的影响

选取主轴转速分别为10 000、30 000、50 000 r/min,颗粒粒径范围为0.6~1.4 μm 的非均一颗粒束,研究了其对壁面的冲蚀云图,结果如图11所示。可知,随着主轴转速的增加,壁面冲蚀磨损的面积在增加,但最大壁面冲蚀磨损速率在下降。上述现象的可能原因是,主轴转速增加使流入气室的颗粒绕流速度增加,增加了其与冲击壁面颗粒之间的碰撞程度,减弱了颗粒与壁面的正向冲击力。

图11 不同转速下壁面冲蚀云图

4 结论

基于Fluent对不同工作参数下的静动压螺旋槽节流孔空气轴承壁面冲蚀磨损情况进行仿真,分析轴承在运行过程中的壁面最大冲蚀磨损速率,探讨进气压力、主轴转速、颗粒粒径对轴承壁面冲蚀磨损的影响。主要结论如下:

(1)颗粒平均粒径较小时,壁面冲蚀磨损速率随着进气压力的增加而呈非线性增加,颗粒平均粒 径较大时,壁面冲蚀磨损速率随着进气压力的增加呈现先非线性增加后降低趋势。

(2)主轴转速一定时,壁面最大冲蚀磨损速率随着粒径的增大呈现先增加后降低趋势。

(3)当主轴转速较低时,壁面冲蚀磨损速率随着非均一粒径的增大先呈现非线性增加后降低的趋势,其变化规律符合“尺寸效应”;随着主轴转速的增加,壁面冲蚀磨损速率随着非均一粒径的增大出现无规律的波动。

(4)随着主轴转速的增加,最大壁面冲蚀磨损速率在下降。