不同过盈量和工作压力下螺杆泵定子与转子接触压力的有限元分析*

2023-12-21赵文军张子成谈金祝

赵文军 刘 欣 梁 刚 张子成 谈金祝

(南京工业大学机械与动力工程学院 江苏南京 211816)

螺杆泵因其输送介质的黏度范围大、效率高,被广泛应用于石化、食品、建筑以及船舶等行业。目前,单螺杆泵不仅被用于深井采油,也被广泛应用于含沙、固体杂质原油和稠油的输送。此时,螺杆泵的负载较小,即负载对泵的定转子接触行为影响较小,初始过盈量对螺杆泵的输送性能影响较大。定子单螺杆泵的定子与转子之间存在一定的过盈量,以保证泵内各腔间的密封,但同时也会带来定转子之间的接触和摩擦。当过盈量设计过大时,会导致泵的摩擦扭矩急速上升,导致泵的效率下降,甚至引起局部接触应力过大导致定子和转子的磨损破坏;当过盈量设计偏小时,单螺杆内各腔间的流体压差偏小,导致泵容积效率大幅度下降甚至不能提供足够的举升压力[1-3]。同时,不同工作压力对于螺杆泵转子与定子的接触压力也有着很大影响。

目前对螺杆泵的研究一直处在不断地发展和进步的过程中,但仍未有统一的理论说明螺杆泵内部定转子间的密封接触行为,并且很难通过实验的方法来研究螺杆泵内部接触压力的分布变化情况。因此目前主要采用有限元方法来分析和预测螺杆泵内部接触行为[4-7]。PALADINO等[8]基于CFD软件建立了螺杆泵3D瞬态流动模型,使用单向流模拟得到接触压力在螺杆泵中的分布情况,发现螺杆泵内部接触压力从入口到出口在轴向方向上近似为线性增长趋势。NUA等[9]以定转子二维模型研究接触压力与定转子材料组合的关系。张强等人[10]研究了定子溶胀变形规律及溶胀对接触压力的影响。李增亮等[11]采用有限元方法分析了金属螺杆泵内流动特性及温度、黏度对全金属螺杆泵定转子接触压力的影响规律。

尽管目前对于螺杆泵定转子的接触行为模拟已从二维模型转为三维模型,且验证了三维模型的必要性,且很多学者也针对螺杆泵定子与转子的接触压力进行了研究,但目前很少将定子与转子的过盈量和工作环境下的介质压力相结合来进行接触压力的研究。因此本文作者通过ANSYS软件模拟三维模型下螺杆泵的接触行为,研究过盈量和介质压力对螺杆泵接触行为的影响。

1 模型建立

1.1 几何模型

以某化工公司的单螺杆泵为研究对象,该螺杆泵为2个导程的单螺杆泵,主要包括金属材料的转子、弹性体橡胶材料的定子和定子刚性外套。由于螺杆泵刚性外套主要是为了固定弹性体定子,在有限元计算过程中为了减少计算量和提高计算效率,对模型进行适当简化,即有限元分析模型中不考虑刚性外套的影响。2个导程下泵的几何剖面图如图1所示。其中,转子是直径为dr的圆;定子橡胶衬套由2个直径为dt的半圆和2个长度为4倍偏心距e的直线部分组成;Pt为定子导程。

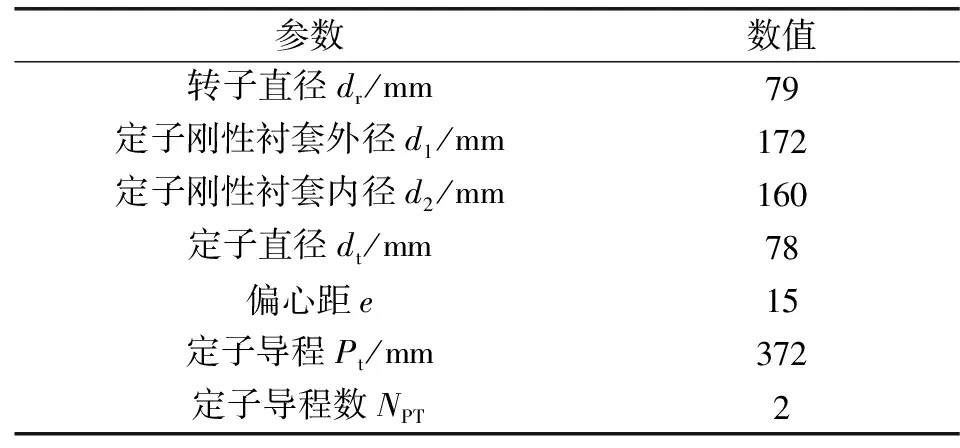

螺杆泵转子和定子之间的运动是具有周期性的,选择运动时的初始位置进行计算,采用CREO软件建立其几何模型并进行装配。该螺杆泵相关的几何参数见表1,其装配结构如图2所示。为了研究过盈量对螺杆泵接触压力的影响,文中选取不同的过盈量值。过盈量的选取根据公式δ=(0.005~0.01)dt来确定[12],因而得到过盈量范围为0.39~0.78 mm。因此文中选取过盈量分别为0.4、0.5、0.6和0.7 mm进行有限元分析。

表1 螺杆泵的几何参数

图2 螺杆泵装配图

1.2 材料属性

转子材料为45钢,弹性模量为210 GPa,泊松比为0.3。定子材料丁腈橡胶是一种近似不可压缩的超弹性材料,目前普遍采用Mooney-Rivlin函数表达其力学行为[13-14],其表达式为

W=C10(I1-3)+C01(I2-3)

(1)

σ=2[(1+ε)-(1+ε)-2][C10+(1+ε)-1C01]

(2)

式中:σ为应力;ε为应变。

根据丁腈橡胶的材料属性利用式(2)进行拟合,得到C10=1.88 MPa,C01=0.55 MPa。

1.3 网格划分及边界条件

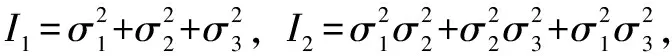

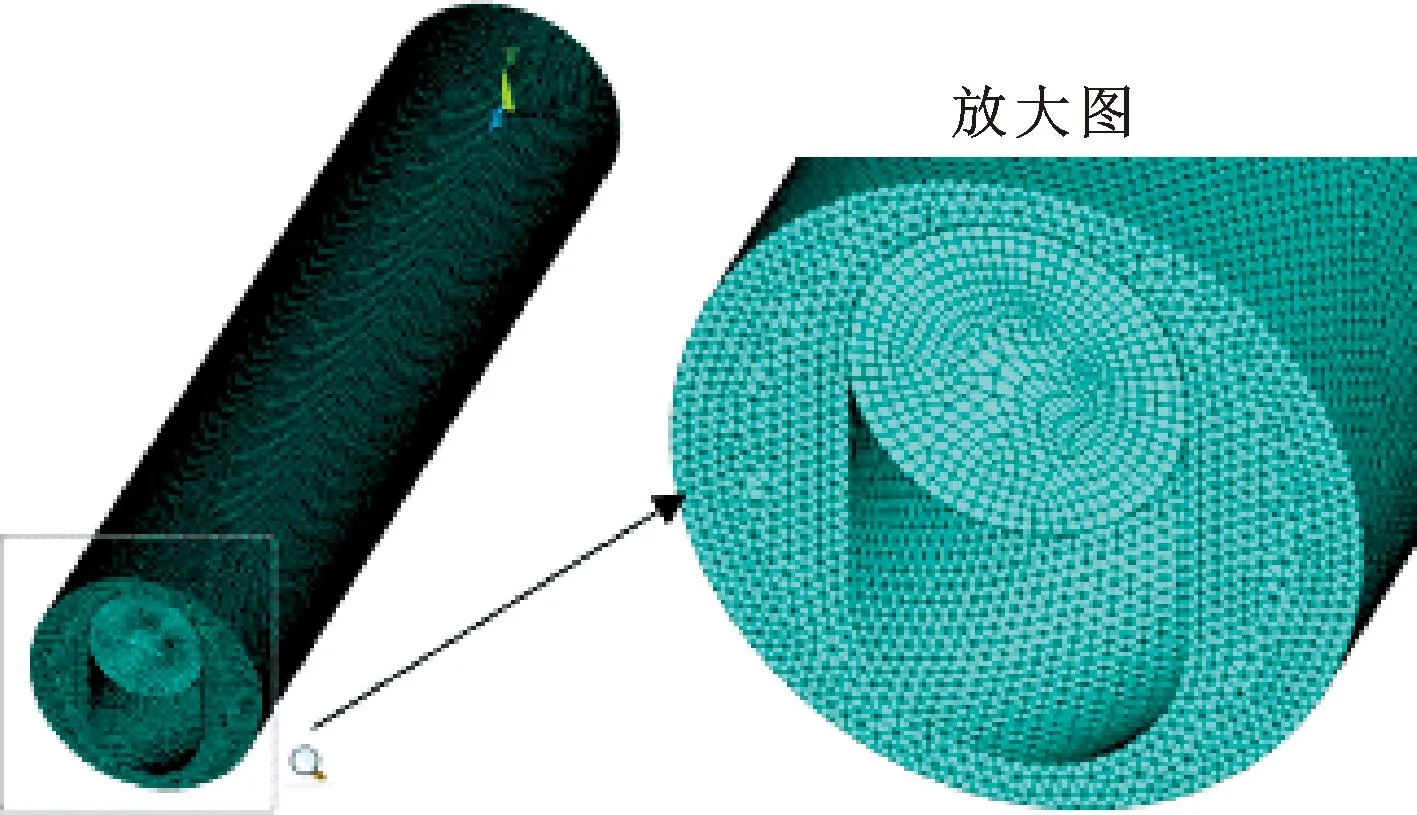

转子部分采用SOLID185单元,定子部分采用SOLID187单元。为了提高计算的收敛性,减少畸形单元的存在,定子与转子进行网格划分时,保证定子内表面和转子外表面的单元尺寸一致,接触部分的目标面选用TARGE170单元,接触面选用CONTA174单元,接触方式采用面面接触。网格独立性验证结果如表2所示,在过盈量为0.4 mm时,当网格数达到1 172 615后,最大接触压力变化已较小,考虑计算效率,文中采用网格数为1 172 615。故整体模型共包含了1 172 615个单元,定子单元数为976 160,接触单元有97 180个,网格划分结果如图3所示。由于刚性衬套对定子橡胶衬套起到固定作用,因此对定子外表面进行全约束设置。对于转子而言,螺杆相对定子中心做自转和公转运动,没有进行轴向的移动,所以在模拟过程中将转子与联轴器相连的端面固定其轴向位移。

表2 网格独立性验证结果

图3 网格划分结果

1.4 泵内工作压力的施加

泵从液体的进口到出口部分形成具有多个密封腔的结构,其密封腔结构如图4所示,其中0腔为吸入腔、1~3腔为完整腔、4腔为排出腔。流体介质从吸入端口进入泵内,在初始吸入密封腔内流体未经历增压,其压力不发生改变;随着转子的转动流体进入排出腔,在这个过程中流体经历了压力的增加。通过不断吸入和排出,从吸入端到排出端流体压力不断增加,在这个过程中流体共经历了4次增压。则第N个密封腔内的流体压力pN的大小为

图4 螺杆泵密封腔示意

(3)

式中:Δp表示吸入和排出流体之间的压差;N为增压数目;p0表示吸入流体的压力。

将初始流体吸入压力p0设定为0,排出流体压力根据实际工况分别设定为0.03、0.06和0.09 MPa。

2 有限元模拟结果及分析

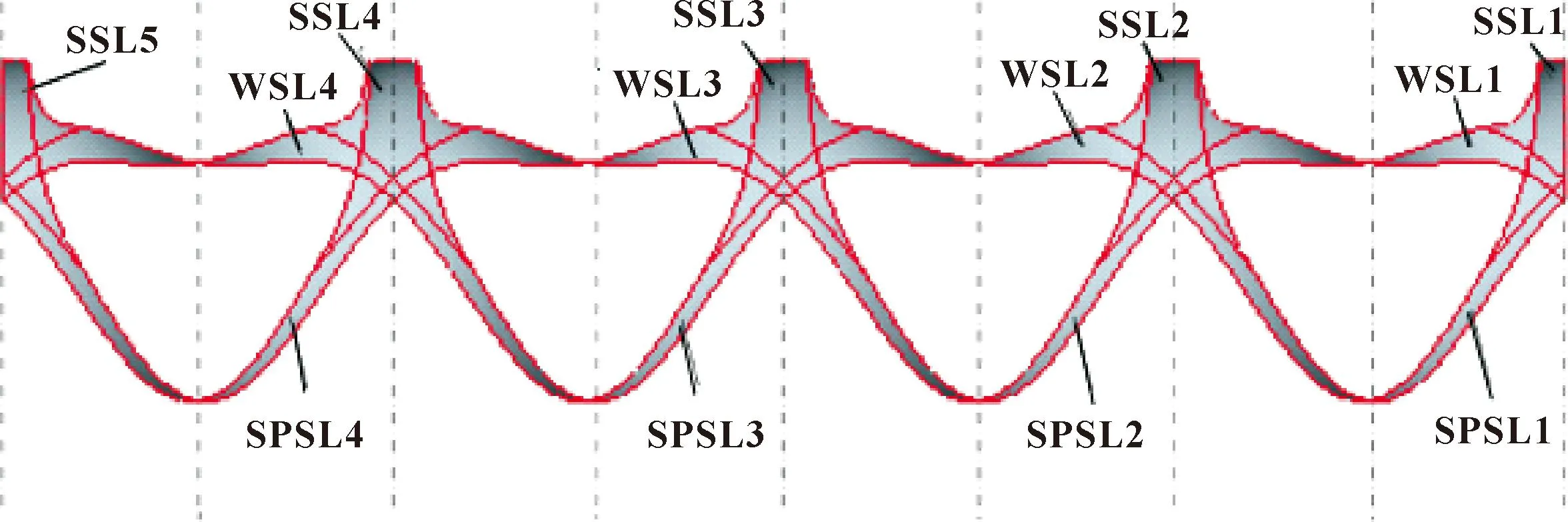

工作状态下,螺杆泵定子内表面分为2个部分:(1)与流体接触的部分,即密封腔内部区域;(2)与转子接触的部分,即提供密封腔间密封作用的区域,即密封线。螺杆泵通过转子的回转运动不断地吸入和排出液体,由于转子与定子内壁的过盈接触配合,使泵中形成密封线。对于2个导程的单螺杆泵其密封线部分,根据形状的差异分为3个类型:半圆弧段(SSL)、扭曲段(WSL)和螺旋段(SPSL)[15],见图5。

图5 螺杆泵密封线的类型

2.1 过盈值对螺杆泵接触压力的影响

文中首先采用有限元方法模拟不同过盈量下密封线上的接触应力的分布情况;其次,根据装配情况下的接触应力通过ANSYS命令流对定子内表面和转子外表面的接触部分与非接触部分进行区分;然后通过APDL参数化设计将接触和非接触部分根据密封腔室的不同分别创建成组件;最后通过不同过盈量下密封线上的应力情况来反映螺杆泵转子与定子的接触压力。

图6示出了不同过盈量下螺杆泵接触压力分布云图。可知,不同过盈量下的最大接触压力位置均靠近吸入端及密封线螺旋段SPSL1上;随着过盈量的增大接触压力随之增加,当过盈量由0.4 mm增加到0.7 mm时,最大接触压力由0.68 MPa增大到1.17 MPa;随着过盈值的增加各密封线的宽度也有所增加,即随着过盈量的增大转子与定子接触面积亦逐渐增大。

图6 不同过盈量下螺杆泵接触压力分布

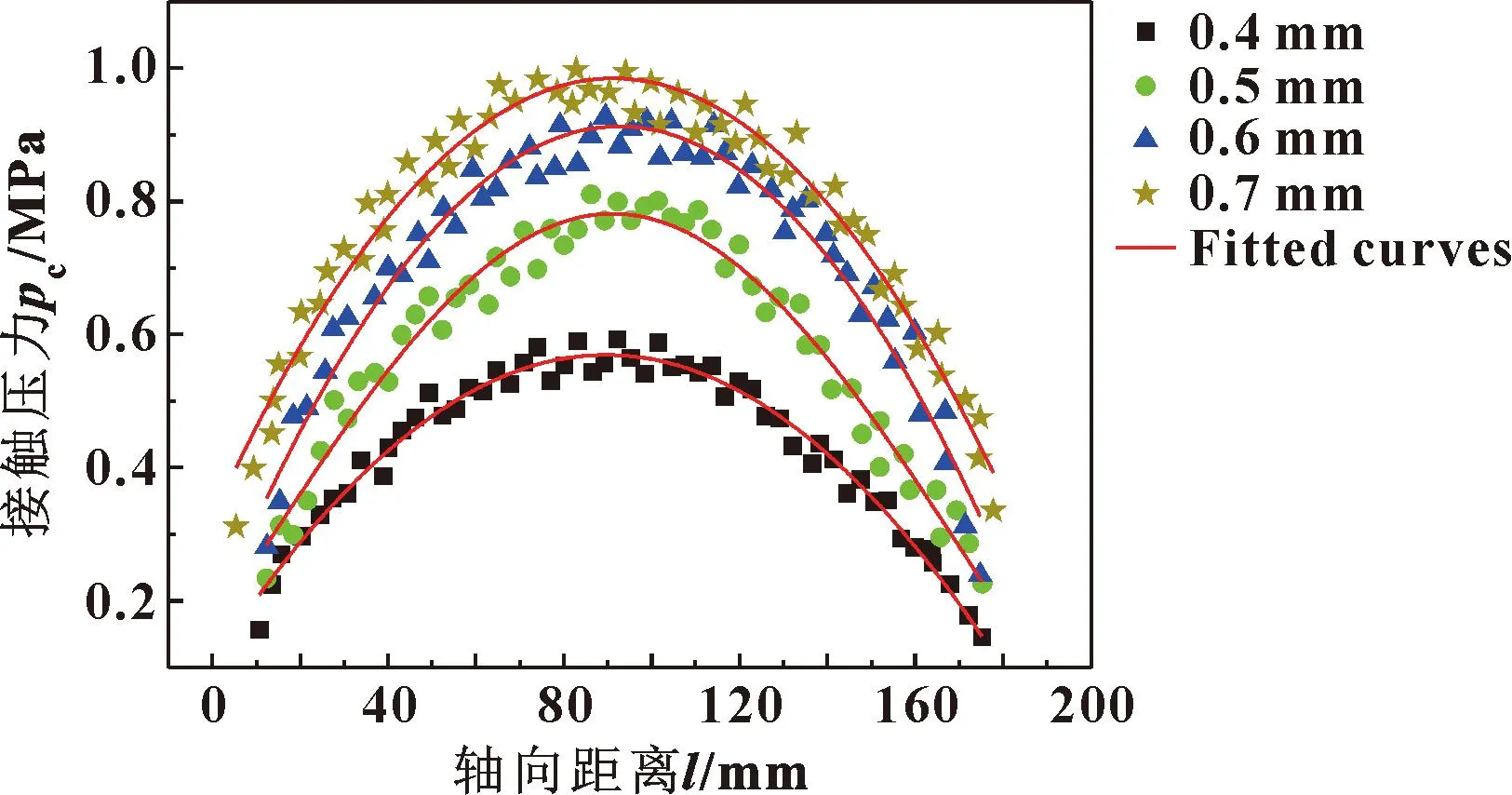

不同过盈量下密封线螺旋段SPSL1的接触压力随轴向位置的变化关系如图7所示。可知,不同过盈量下螺杆泵内密封线上螺旋段的接触应力分布均呈现出中间大两头小的规律;螺旋段上的接触压力随着过盈量的增加而增大,接触压力的增加速率随着过盈量的增加而逐渐变缓,其余部分结果与第一个螺旋段的模拟结果基本一致。由此可以判断,增加过盈量值的大小可以提高泵的密封性能,但由于同时可能会造成定子材料之间的摩擦损耗,因此为了提高螺杆泵的举升压力仅仅通过增加过盈量并不是有效的手段和方法。

图7 不同过盈量下螺旋段密封线的接触压力

图8 不同排出压力下螺杆泵的接触压力分布云图

2.2 不同工作压力对接触压力的影响

根据不同的排出压力由公式(3)计算得到不同密封腔的工作压力,并施加到非接触的密封腔部分,并对设置好的模型进行求解分析,从而得到密封线上的接触压力。图9所示为装配状态下(过盈值0.5 mm)不同排出压力下的接触压力云图。可知,工作压力对于螺杆泵的接触压力分布情况有很大影响。和图6相比,由于工作压力的作用使得接触压力最大值的分布位置发生改变,即接触压力最大值的分布位置由靠近吸入端的螺旋密封段,变为距离排出端一定距离的螺旋段。随着螺杆泵内工作压力的不断增加,接触压力也随之增大。

图9 不同排出压力下螺旋段密封线的接触压力和总位移

图9所示为装配状态下(0.5 mm)排出压力不同时密封线第一个螺旋段SPSL1的接触压力和总位移,其余部分的结果与之相似。由图9(a)可知,随着密封腔工作压力的增加,在一个螺旋段内接触压力也随之增大,并且最大值向排出端移动,表明工作压力的作用导致螺杆泵的最大接触压力向排出端方向偏移。该结果与已有文献研究结果类似[16]。由图9(b)可知,工作压力的施加使得螺杆泵的总位移发生偏移,且随着螺杆泵工作压力的增加,偏移现象愈加明显,从而证明工作压力的存在使得螺杆泵产生了偏心扭矩。

3 结论

基于螺杆泵的工作原理,采用有限元方法,建立螺杆泵三维有限元模型,对装配情况下的螺杆泵进行有限元分析,得到不同过盈量和工作压力下转子与定子接触的密封线部分的接触压力分布。主要结论如下:

(1)随着过盈量的增大接触压力也随之增加,接触压力的最大值都在密封线螺旋段SPSL1上,且转子与定子的密封面积也随之增大。但随过盈量的增大接触压力的增长趋势相对变缓,所以可以设置合适的过盈量来提高螺杆泵的性能。

(2)接触压力随着工作压力的提高而增大,接触压力的最大值偏向靠近排出端的螺旋段上,工作压力的存在导致螺杆泵的最大接触压力向排出端偏移,这是由于流体压力载荷在泵内各密封腔内的作用导致了这种现象,这也是螺杆泵通过增加导程数可以提高举升高度(压头)的根本原因。同时工作压力的施加使得螺杆泵的总位移发生偏移会导致螺杆泵产生了偏心扭矩。