石墨填料摩擦磨损与密封性能试验研究

2023-12-21彭川桃周忠云郝娇山蒋启斌常露丹

彭川桃 张 健 周忠云 郝娇山 蒋启斌 常露丹 杨 瑞

(1.重庆川仪调节阀有限公司 重庆 400707;2.重庆川仪自动化股份有限公司调节阀研究所 重庆 400707;3.浙江国泰萧星密封材料股份有限公司 浙江杭州 310014)

填料密封主要用于旋转轴或往复轴的径向接触密封,是流体过程控制装备产生外漏的重点风险之一。其中,柔性石墨填料具有优异的耐高低温、抗热震抗辐射、耐腐蚀、自润滑性及摩擦因数低等特点[1],广泛应用于工业阀门特别是控制阀中。对于控制阀而言,使用过程中常出现阀杆启动摩擦力大、开关动作卡涩或抱死、填料磨损加速、泄漏率超标等情况,导致其控制性能恶化或工作寿命骤减,进而严重影响流程工业控制系统的安全运行。因此,石墨填料的低摩擦和低泄漏是控制阀健康稳定运行的重要保障。为此,研究人员围绕填料的力学、结构、材料等开展了大量理论分析与试验研究。陈凤官等[2]分析指出,在填料密封系统中,填料研究需结合阀门制造安装、现场服役等因素进行全面分析,且应重视阀杆的摩擦力学指标。刘国山[3]通过研究菱形花纹面与光滑表面石墨填料的摩擦磨损特性,发现前者在低速低负载状态下的摩擦状态更好,更适合用于阀门阀杆密封。周杰等人[4]考虑填料磨损多为黏着磨损,将填料径向应力代入阿查德磨损率方程建立了端盖预紧力对密封介质泄漏率和填料磨损率的映射关系模型,并通过实验数据对模型准确性进行了修正。KIM等[5]通过对核电平衡截止阀的静态摩擦诊断试验,修正了填料摩擦因数与填料应力分布的计算模型,有助于在执行机构配置时保持精确的裕量。陈如木等[6]提出一种梯度过盈填料组合,通过理论模型与仿真试验,证明适度的梯度过盈可有效改善填料径向压力的分布,减小摩擦力增加阀杆机动性。刘汇源等[7]从柔性石墨填料的材料出发,阐述了含硫量、浸渍阻蚀剂、密度与压缩率控制等几方面对填料密封性能的影响规律。肖光凯等[8]基于仿真与试验混合标定,研究了石墨环密度对其侧压系数、轴向力传递率与压缩回弹特性的影响,对石墨填料的设计选型工作提供了指导。孔建等人[9]研究了不同柔性石墨填料在泵阀中的受力和磨损情况,并对轴杆表面粗糙度、径向直径摆动度提出具体要求。励行根等[10]通过试验研究,认为具有密度梯度的石墨环填料性能优于等密度石墨环填料,并给出等密度石墨组合填料的推荐使用密度为1.5 g/cm3。余宏兵等[11]设计一种旋转阀门填料试验装置,模拟不同介质、温度及阀杆回转的工况,间接测量了柔性石墨填料的径向比压系数,并得出旋转阀的最佳轴向预紧力。

尽管目前石墨填料的研究十分广泛,但重点关注的是填料本身性能参数,未对整个控制阀系统进行综合评价,且试验装置存在较多假设与简化,与实际工况有偏差,关于石墨填料在阀门系统上的应用研究尚欠缺。本文作者采用控制阀整机填料综合试验系统,在常规直筒型填料箱结构上,研究不同组合石墨填料试样的摩擦磨损特性与密封性能,优化并验证填料压板的拧紧扭矩,为控制阀填料设计与选型提供理论与试验依据。

1 试验部分

1.1 组合石墨填料试样

1.2 填料综合试验系统

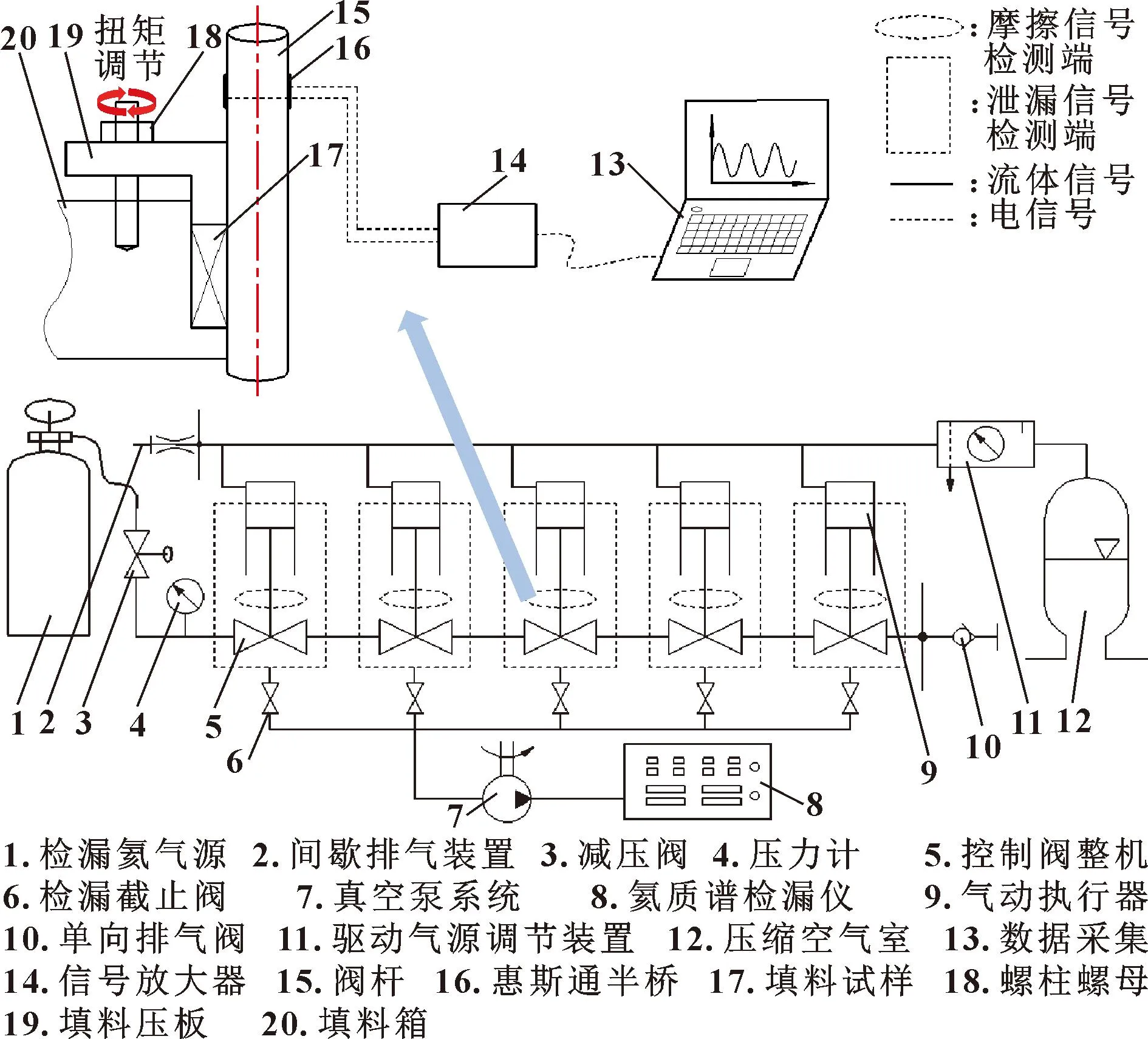

石墨填料的摩擦磨损与密封性能试验研究在如图2所示的综合试验系统上完成。该系统由5台控制阀整机改造而成,驱动装置采用HV21SR5型单作用气动执行器,通过气源调节装置实现执行器的推进与复位,牵引阀杆做往复直线运动并记录往返频次。试验中石墨填料对阀杆的摩擦力测量通过采集阀杆表面轴向应变数据的非侵入研究方法[13]获得,磨损情况通过对比试验前后的试样质量获得。填料箱位置的密封性能试验以压力0.6 MPa、纯度99%(体积分数)以上的氦气作为测试介质,通过真空泵系统将泄漏气体吸入氦质谱仪进行测量。组合石墨填料试样安装于上阀盖的填料箱内,填料的轴向载荷可通过调整填料压板螺母的拧紧扭矩进行调节。

图2 控制阀整机改造的填料综合试验系统

1.3 试验方法

研究填料变量对摩擦磨损及密封性能的影响,首先需要固定试验中的螺母拧紧扭矩变量。试验阀门的拧紧扭矩通过石墨填料的必须轴向压紧力[2]和螺栓扭矩与力的转换方程进行计算,分别如式(1)和式(2)所示。

(1)

M=mFd0S/n

(2)

式中:F为必须轴向压紧力;p为介质压力;K为填料侧压系数;μ为填料摩擦因数;h为填料压缩后高度;B为填料径向宽度;M为螺栓拧紧力矩;m为拧紧力矩系数;d0为螺纹直径;S为安全系数;n为螺栓数目。

试验所用的阀门磅级为Class300,故p=5 MPa。通过仿真与试验混合标定法[8]测得试样的K≈0.78,查资料μ取0.16。压缩后高度h设计为45 mm,B=7 mm。由于螺纹表面镀锌且无润滑条件,所以m取0.24,d0=10 mm,n=2,S保守取1.8。将以上数据代入式(1)与式(2)的联合方程,得到试验用拧紧扭矩M≈30 N·m,对应的轴向压力σ≈25 MPa。

试验中的阀门应保证阀杆粗糙度≤0.4 μm、填料箱粗糙度≤1.6 μm、二者同轴度≤0.05 mm。安装石墨填料试样时,采用工装进行适度预压,然后垂直于填料箱依序、完整地装入,并使用扭矩扳手将螺母逐步加载至拧紧扭矩M。同时检查执行器支架孔与上阀盖的联接处,不允许出现推杆与阀杆的不对中现象。试验阀门单向行程L=14.3 mm,往复周期T=8 s,循环动作次数N=8 000。测量填料对阀杆的摩擦力时,阀杆动作瞬间的应变峰值是其启动静摩擦力,阀杆匀速运动的平均应变值是其滑动摩擦力,每组试样重复测试3次取平均值,降低测量误差的影响。检测填料试样的泄漏率时,需提前5 min打开氦质谱仪与检漏气源,使氦气注入试验系统,手持负压嗅探枪贴近填料压盖与阀杆的间隙进行检漏。检漏记录时,阀杆静态漏率可忽略,以阀杆动态漏率的峰值作为当前循环动作次数下的实测漏率。

2 试验结果及分析

2.1 填料动态摩擦特性

2.1.1 截面形式对动态摩擦特性的影响

图3所示为锥形、V形与菱形3种截面形式石墨填料试样在试验初期(N≈1)、中期(N≈4 000)和后期(N≈8 000)3T内的阀杆摩擦力动态监测结果。图中,正摩擦力区间为阀门动作关,阀杆向下运动;负摩擦力区间为阀门动作开,阀杆向上运动;其中的峰值为阀杆的最大静摩擦力即启动摩擦力fs,相对平缓的低摩擦力区间为阀杆动作行程中的滑动摩擦力fm。

图3 不同截面形状石墨填料的阀杆摩擦力动态监测结果

由图3(a)可知,在N≈1附近的阀关动作中,锥形填料的阀杆启动摩擦力fs存在短时的震荡波动现象,原因是锥形填料在初期的轴向应力分布不均,靠近端盖一侧的填料应力过大,增大了阀杆的摩檫力,使得阀门动作迟滞而产生震荡。摩擦力的不稳定也将导致阀门自身稳定性较差,轻则引起阀门调节精度的下降,严重时会引起阀门附件的松动甚至造成阀杆的断裂。

图3(c)中的菱形截面试样未出现启动摩擦力震荡波动现象,说明在其他因素一致情况下,菱形截面石墨填料的轴向应力分布更均匀。从填料结构分析,菱形截面的填料与阀杆接触面积更大,流动于阀杆与填料间隙的石墨颗粒更多,当阀杆动起来后石墨的自润滑作用相对更明显。

图3(b)中的V形截面试样在密封初期具有相似的摩擦力动态表现,形成机制一致。

如图3所示,在阀杆动态摩擦力趋于稳定的曲线中(N≈4 000、N≈8 000),3种截面形式均未出现启动摩擦力震荡波动现象,说明随着动作次数增加,阀杆微观表面捕捉的石墨颗粒增多,阀杆摩擦状况得到改善。同时对比阀关与阀开的滑动摩擦力fm,发现阀杆向下闭合的摩擦力较向上打开的更大,即fm(c)>fm(o),这与KIM等[5]发现的阀关时填料径向应力系数更大的结论一致。

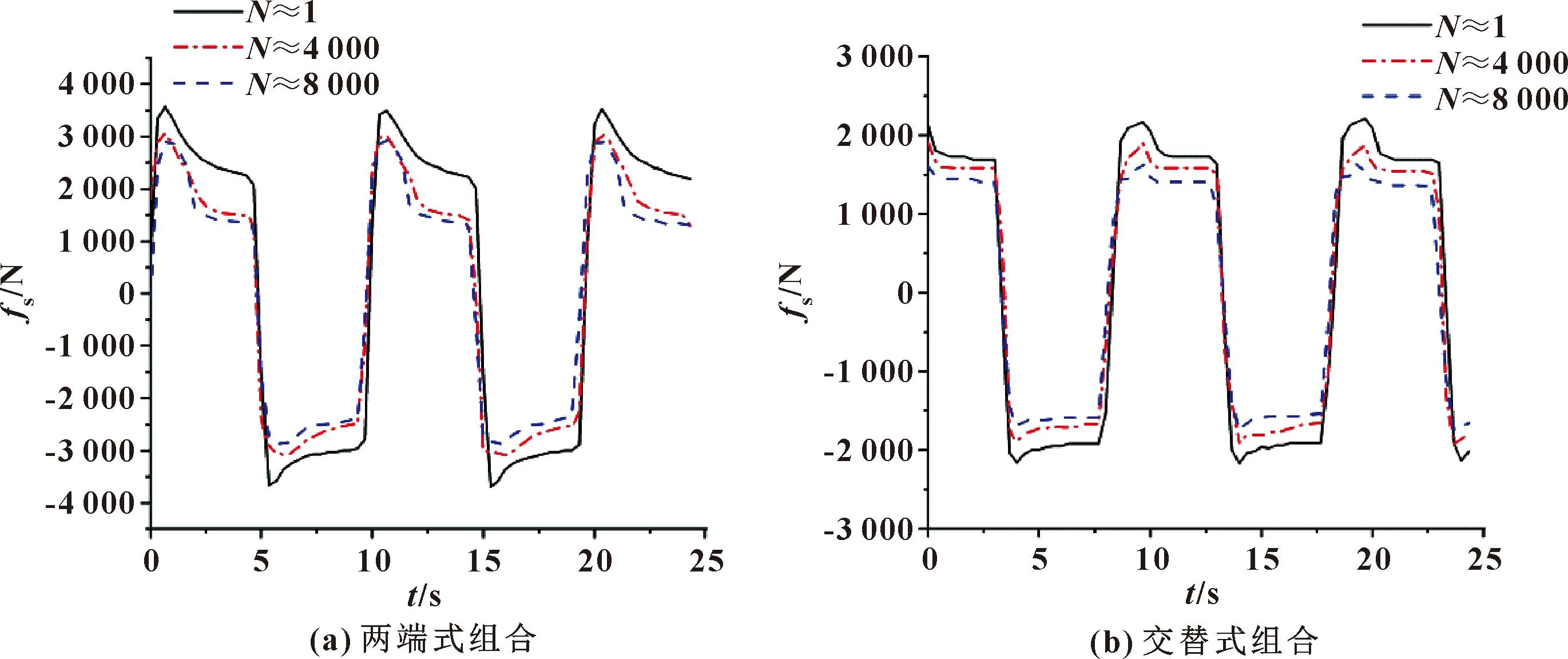

2.1.2 组合方式对动态摩擦特性的影响

图4所示为两端式与交替式2种组合方式石墨填料试样在试验前、中、后期3阶段的阀杆摩擦力动态监测结果,数据记录方式与图3相同。其中2种试样在3个阶段的摩擦力水平均呈规律递减,特别是图4(b)中交替式组合的3条曲线重合度较高,表明交替式组合方式在填料预紧力抗松弛方面明显优于两端式。在同等预紧力条件下,交替式组合石墨填料通过中部盘根环的应力增强作用,使得填料径向应力沿轴线方向分布更加均匀,区别于两端式中呈指数递减的规律,减缓了靠近填料压盖一侧的阀杆表面的摩擦磨损。对比图4(a)与图4(b)中的摩擦力水平,以N≈4 000时的阀关过程为例,前者的fs=3 055.2 N,后者的fs=1 939.5 N,说明中部盘根在改善径向应力分布的同时降低了摩擦力,其原因是盘根环对阀杆起到刮垢作用并削弱润滑石墨颗粒的逃逸能力[14]。

图4 不同组合方式石墨填料的阀杆摩擦力动态监测结果

2.2 阀杆启动摩擦力对比

2.2.1 截面形式对阀杆启动摩擦力的影响

锥形、V形与菱形石墨填料的启动摩擦力随阀门动作次数的关系如图5所示,显然3种截面试样的fs随着N的增加均出现一定程度下降。其中锥形试样在N<3 000以内降幅最大,从初始的fs=2 613 N降至2 065 N后趋稳;V形试样与菱形试样仅在试验中期出现小幅下降,说明二者的启动摩擦相对更稳定,且前者初始fs=2 191 N,后者初始fs=1 918 N,均小于同时期的锥形试样。因此,在控制阀的执行器动力配置问题上,锥形截面石墨填料的要求最高,其次是菱形截面,最低的是V形截面。

图5 不同截面形式石墨填料的启动摩擦力变化曲线

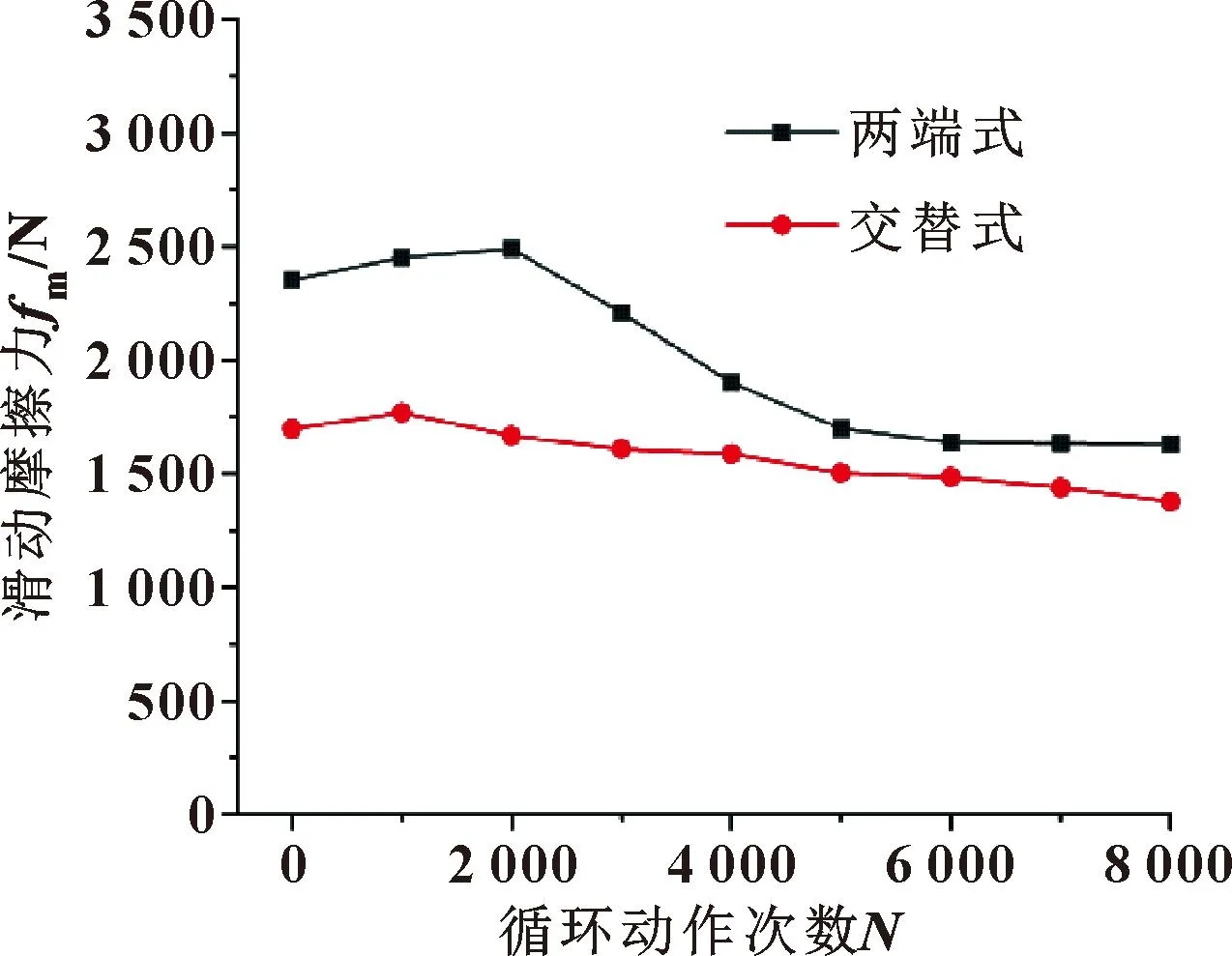

2.2.2 组合方式对阀杆启动摩擦力的影响

两端式与交替式石墨填料的启动摩擦力变化规律如图6所示,可见在整个试验周期内两者均呈平缓下降趋势,但相同条件下两端式组合填料的启动摩擦力明显高于交替式组合填料。其中前者的初始fs=3 517 N,后者的初始fs=2 331 N,证明中部盘根(如图1(e)所示)使石墨填料套件的启动摩擦力下降35%。因此在不改变平形截面的条件下,交替式的组合填料可有效降低阀门执行器的配型,同时较低的摩擦也可延长填料组件的工作寿命。

图6 不同组合方式石墨填料的启动摩擦力变化曲线

2.3 阀杆滑动摩擦力对比

2.3.1 截面形式对阀杆滑动摩擦力的影响

如图7所示为不同截面石墨填料的滑动摩擦力变化曲线。可见菱形截面的fm<1 200 N,明显低于另外2种试样,说明菱形石墨填料的滑动摩擦状态最佳;锥形截面与V形截面相比,前者的fm呈上升趋势,说明其摩擦状态在恶化,而后者恰好相反,究其原因是紧密排布的V形环与阀杆形成多个局部高应力接触环面[15],导致初期的滑动摩擦力大;但是V形环填料结构存在较多的间隙(如图1(b)所示),随着阀杆动作,该间隙将产生微弱气流,有助于润滑石墨粉的吸附作用,降低填料滑动摩擦因数。因此,为降低滑动摩擦力对阀门位置控制精度、动作灵敏性的影响,应优先选择菱形截面,其次为V形截面。

图7 不同截面形式石墨填料的滑动摩擦力变化曲线

2.3.2 组合方式对阀杆滑动摩擦力的影响

如图8所示为两端式与交替式石墨填料的滑动摩擦力变化曲线,可见前者的fm高于后者,说明交替式组合石墨填料能有效降低阀杆滑动摩擦力,提高控制阀的灵敏度与稳定性。其中在N≤2 000时,两者滑动摩擦力出现小幅上涨,说明随着循环次数增加,石墨的自润滑性变差;而随着阀杆继续动作,填料的磨损加剧导致填料应力松弛,滑动摩擦力呈明显下降趋势。因此在控制阀动作频次较快或高温工况时,应在填料函设计润滑剂导入孔,通过注油注脂减小摩擦降低填料损耗。

图8 不同组合方式石墨填料的滑动摩擦力变化曲线

2.4 填料磨损特性对比

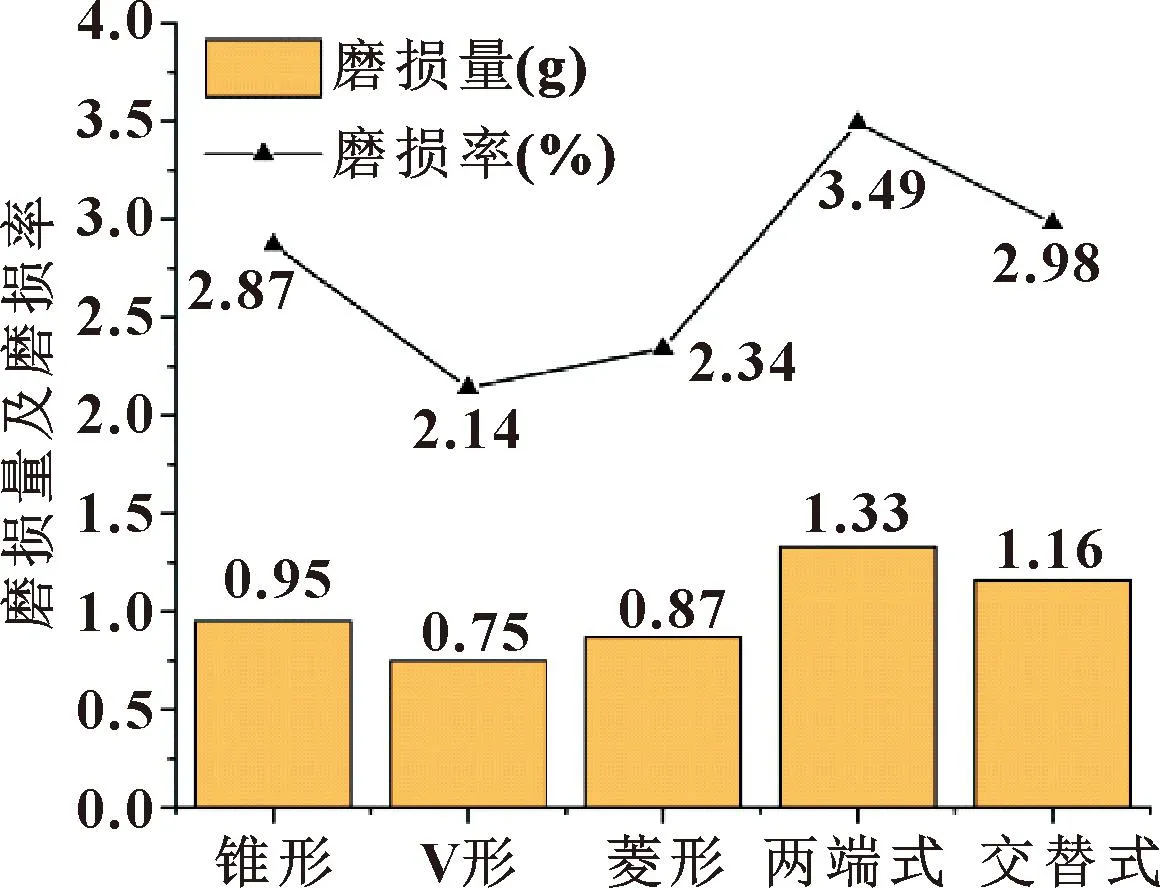

经过8 000次循环动作后,不同填料试样的磨损量与磨损率情况如图9所示。可见不同截面形式的3组试样的磨损量均低于不同组合方式的2组试样,原因是后者的主体密封环是平形环(如图1(d)所示),相对其他截面形式具有更高的摩擦力。图中的磨损率与磨损量变化趋势基本一致,且与2.3节的滑动摩擦力变化情况相符合,说明填料的磨损状况与滑动摩擦力正相关。5种试样中,V形截面试样的磨损率最低,菱形截面试样次之,两端式组合试样的磨损率最高。

图9 不同石墨填料试样的磨损对比

考虑到摩擦磨损会增大填料与阀杆的间隙,缩短二次预紧时间并加剧填料密封失效,不同截面形式的石墨填料性能更具优势。

2.5 填料函密封性能对比

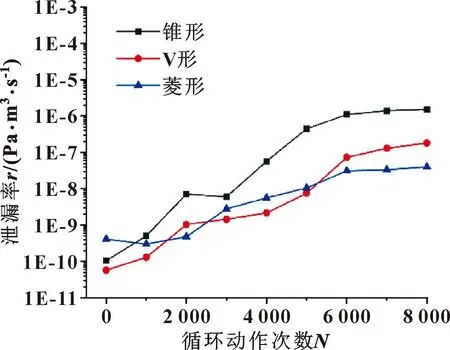

2.5.1 截面形式对填料泄漏率的影响

不同截面形式3组试样的泄漏率曲线如图10所示。可见寿命试验初期(N≤2 000)的泄漏率变化较小,均小于1×10-8Pa·m3/s;随着N的增加,泄漏率呈上升趋势,并在试验后期(N≥6 000)趋于稳定不变。3种不同截面形式试样中,V形截面与菱形截面试样的泄漏率变化趋势基本一致,而且泄漏率都低于同相同条件下的锥形截面试样,说明V形与菱形试样的密封特性相近,且优于锥形截面试样。当N=8 000时,锥形截面试样的泄漏率为2.1×10-6Pa·m3/s,V形截面试样的泄漏率为1.9×10-7Pa·m3/s,菱形截面试样的泄漏率为4.8×10-8Pa·m3/s,可见循环动作试验后,锥形截面试样的漏率比其他截面形式试样高1~2个数量级。综合来看,锥形石墨填料的泄漏率最高,且在寿命方面最先可能发生密封失效;V形与菱形截面石墨填料的泄漏率曲线相近,其中后者的泄漏率最低,密封性能最好。

图10 不同截面形式石墨填料的泄漏率变化

2.5.2 组合方式对填料泄漏率的影响

不同组合方式2组试样的泄漏率曲线如图11所示。当动作次数N≤2 000时,二者泄漏率较低且相近,说明试验初期交替式与两端式组合试样的密封性能较好。随着循环次数增加,特别是在2 000≤N≤5 000区间,两端式组合试样的泄漏率呈对数上升,由1.1× 10-9Pa·m3/s上升为5.3× 10-6Pa·m3/s,而交替式组合试样的泄漏率呈线性增长,由3.8× 10-9Pa·m3/s上升为6.2×10-7Pa·m3/s,说明这个区间是石墨填料剧烈磨损的阶段,由于石墨颗粒的磨损流失导致填料与阀杆间隙增大,从而引起泄漏率的攀升。在N≥6 000的试验后期,交替式组合试样的漏率稳定于1.1×10-6Pa·m3/s,两端式组合试样的漏率稳定于2.0×10-5Pa·m3/s,前者优于后者1个数量级。结合图10中不同截面试样的数据,分析可知两端式组合方式的石墨填料泄漏率最高。因此,通过设计改变填料截面形式可以有效改善石墨填料的密封性能,当条件不允许改变截面时,通过中部盘根环改善径向应力分布的交替式组合方式就成为提升石墨填料密封性能的折衷方案。

图11 不同组合方式石墨填料的泄漏率变化

3 结论

(1)石墨填料的摩擦磨损特性对控制阀的动作灵敏度与密封性能至关重要,在填料结构的设计验证时,应避免启动摩擦力的震荡波动现象,降低阀杆的滑动摩擦力与填料组件的磨损率,从而提高阀门位置控制精度,延长填料有效密封寿命。

(2)不同截面形状的石墨填料性能特点各异,其中V形截面石墨填料的启动摩擦力最小,对执行器配置要求最低,由于其内部间隙对石墨粉的吸附作用,可减缓填料磨损,使密封寿命更长;菱形截面石墨填料的滑动摩擦力最小,对控制阀动作灵敏性影响最低;锥形截面石墨填料的密封性最差,且最容易发生密封失效。

(3)石墨填料的组合方式会对其摩擦特性与密封性能产生重要影响,其中交替式组合通过中部盘根改善填料径向应力分布,使石墨填料的摩擦力下降35%,有效降低阀门执行器的配型;同时较低的摩擦磨损可延缓填料应力松弛,使其相比两端式组合具备更优的密封性能。