变截面密封圈温度场及密封性能分析*

2023-12-21邹龙庆陆信洲

邹龙庆 陆信洲 祝 娟 俞 俊

(东北石油大学机械科学与工程学院 黑龙江大庆 163318)

变截面密封圈是一种基于流体动压润滑理论设计而成的旋转动密封圈,主要特点是其具有规律性变化的波形润滑边界,当轴旋转时润滑油在波形润滑边界上形成垂直于边界的速度分量,使润滑油更易进入到动密封面间形成动压油膜[1]。当动压油膜压力大于外界环境压力时,会起到密封作用,所以变截面密封圈既实现了流体动压密封,又避免了密封圈与轴的直接接触产生摩擦磨损[2]。

国内学者对变截面密封圈的密封机制开展了研究并取得了一些研究成果。陈家庆等[3-4]分析了该种密封圈的密封特性,并给出其在石油机械中的应用,指出变截面密封圈可提供比普通密封圈更长久的使用寿命。邹龙庆等[5]基于油膜厚度不变模型,推导出油膜厚度的近似计算公式。祝娟[6]研究了转速、密封压力和压缩率等参数对变截面密封圈密封性能的影响。

上述研究工作都未考虑润滑油温度[7]和润滑油剪切生热[8]对密封性能[9]的影响作用。前人的研究[7,10-11]已经表明,密封圈与轴之间的温度直接影响密封性能,严重时甚至改变密封效果。因此,本文作者以变截面密封圈润滑油膜为研究对象,建立考虑黏温特性的数值计算模型,采用FLUENT仿真分析软件,研究转速、密封压力和润滑油温度与密封性能和温度场[12]的关系,探究不同工况下变截面密封圈密封特性及润滑油膜温度场与黏温特性的关系。

1 变截面密封圈润滑油膜模型的建立及分析

1.1 润滑油膜结构模型

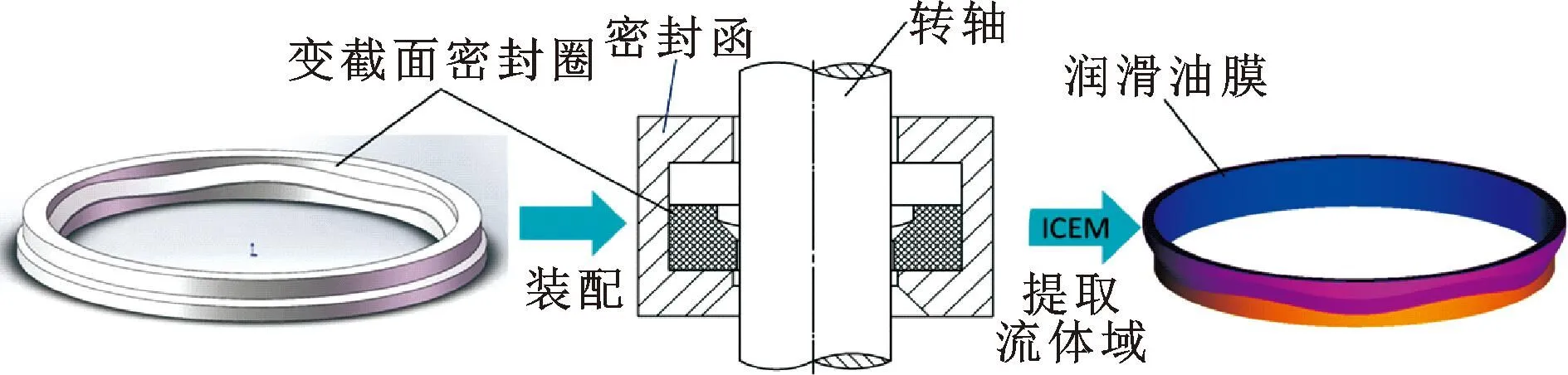

参照Kalsi密封圈手册[8]中的变截面密封圈截面形状(见图1)及结构参数(见表1),通过Solid Works软件对所研究的变截面密封圈结构进行建模。

表1 变截面密封圈基本参数

图1 变截面密封圈截面形状及几何参数

图1中点A位于密封面周向上,并随波形润滑边界变化,目前对于该类密封圈的研究多数将波形润滑边界视为正弦曲线分布[6,13]。文中建立波数为6且波幅为1 mm的正弦润滑边界,点A坐标的变化规律满足式(1),当t取0时,x、y和z为点A在正弦润滑边界原点处坐标(55,4,0)。

(1)

式中:x和z为密封圈径向方向;y为密封圈轴向方向;t取值为0~2。

文中研究对象选择为变截面密封圈稳定运行时,动密封面间的润滑油膜部分,如图2所示。应用ICEM提取内部流体域的方法,提取出变截面密封圈与转轴中间的润滑油膜部分进行分析。根据相关文献[6]计算,稳定运行时油膜的平均厚度为30 μm,并且在文中选取的工况范围内,变截面密封圈产生的变形量很小,并不会对油膜温度场等结果造成显著影响,所以文中不考虑变截面密封圈在不同工况下的变形对润滑油膜流体域带来的影响,故选取转轴轴径为54.97 mm。

图2 提取润滑油膜部分

1.2 润滑油膜模型分析

1.2.1 模型网格划分

将提取出的润滑油膜流体域模型导入到ICEM中,由于六面体网格质量高[10],为提高收敛速度,润滑油膜采用六面体单元结构网格,并根据所需边界条件创建相应的Part,网格划分结果如图3所示,生成网格节点数为549 252,单元数为490 560。

图3 模型网格划分

1.2.2 基本参数设置

润滑油膜流体域模型在Fluent中设置基本参数。动密封间隙中润滑油的流动为层流,分析温度对密封性能的影响,需要开启能量方程,由于是润滑油黏性内摩擦生热[14],在能量方程中包含了黏性生热Viscous Heating。润滑油膜计算区域设置的边界条件包括压力入口、压力出口、旋转壁面转速和温度。

选择的润滑油为ISO320黏度的聚α-烯烃合成烃液体型润滑剂,该类润滑油与变截面密封圈HNBR材料有良好的兼容性。润滑油的物性参数为:密度ρ=837 kg/m3,比热容Cp=1 870 J/(K·kg),导热系数λ=0.4 W/(m·K),动力黏度μ=0.2 Pa·s。分析选取润滑油的温度范围为313~353 K,转轴的转速变化范围为300~2 000 r/min,润滑油的密封压力范围为2~7 MPa。

2 变截面密封圈的数值计算模型

根据变截面密封圈的结构及润滑特点,Reynolds方程可简化为

(2)

式中:x为周向方向;y为轴向方向;h为油膜厚度;μ为动力黏度;U为转轴转速;p为流体压力。

考虑温度的流体润滑计算,必须将Reynolds方程和能量方程联立求解[15]。文中针对润滑油膜温度场分布的模拟计算,提出以下假设:温度、压力和动力黏度沿膜厚方向不变化;密度与温度无关。故能量方程可简化为

(3)

润滑油黏度对温度非常敏感[16-17],随着润滑油温度升高,润滑油黏度呈递减趋势。文中采用Barus方程对润滑油的黏温特性进行计算:

μ=μ0exp[-β(T-T0)]

(4)

式中:T0为初始温度;μ0为温度T0下的动力黏度;β为Barus黏温系数。

采用有限差分法对雷诺方程和能量方程进行求解,并由式(4)更新润滑油黏度,进而再次对润滑油膜的压力和温度进行求解,运用MATLAB软件进行迭代计算。通过比较仿真结果和数值计算得到的解析解,证明文中计算模型和结果的可靠性。

3 结果与分析

图4所示是定黏度和变黏度2种情况下润滑油膜的温度场分布,选取轴转速900 r/min,润滑油温度为313 K,密封压力为5 MPa。可以看出定黏度和变黏度2种情况下的润滑油膜温度场均呈现周期分布,所以后期对润滑油膜进行温度场分析时,就可以选取一个周期区域进行分析。图4(a)所示为定黏度时温度场分布,可见最高温度为364.8 K,较初始温度增加了16.56%。图4(b)所示为考虑黏温特性得到的温度场分布,可见油膜最高温度为339.2 K,较初始温度增加了8.38%。可以看出,2种情况下温升相差2倍之多,并且考虑黏温特性时油膜的最高温度区域更大,所以对于变截面密封圈来说,润滑油的黏温特性是必须考虑的因素。

图4 润滑油膜的温度场分布

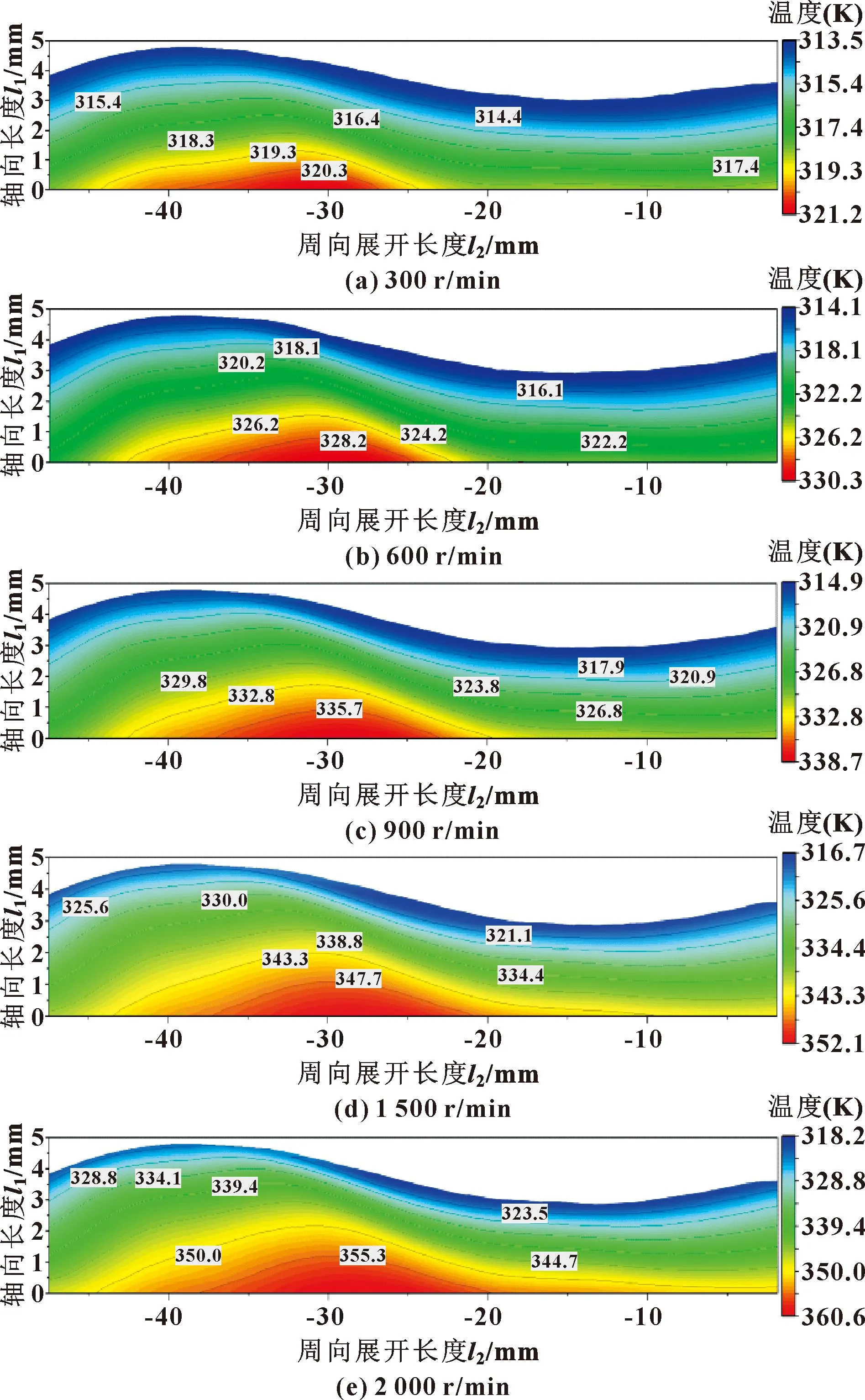

3.1 转速对温度场及密封性能的影响

在润滑油温度为313 K,密封压力为5 MPa工况下,分别计算了转速为300、600、900、1 500、2 000 r/min时油膜温度场分布,得到考虑黏温特性时,润滑油膜的温度等值线分布如图5所示。可以看出,随着转速的增大,润滑油膜在轴向的温度梯度增大,温度值也随之增大。因为变截面密封圈特殊的润滑边界,润滑油膜的最高温度位于外界环境侧,向周围逐渐减小;随着转速增大,润滑油膜的最高温度区域从润滑边界的原点处向波谷处移动,并且最高温度区域逐渐扩大。

图5 不同转速下考虑黏温特性的油膜温度场分布

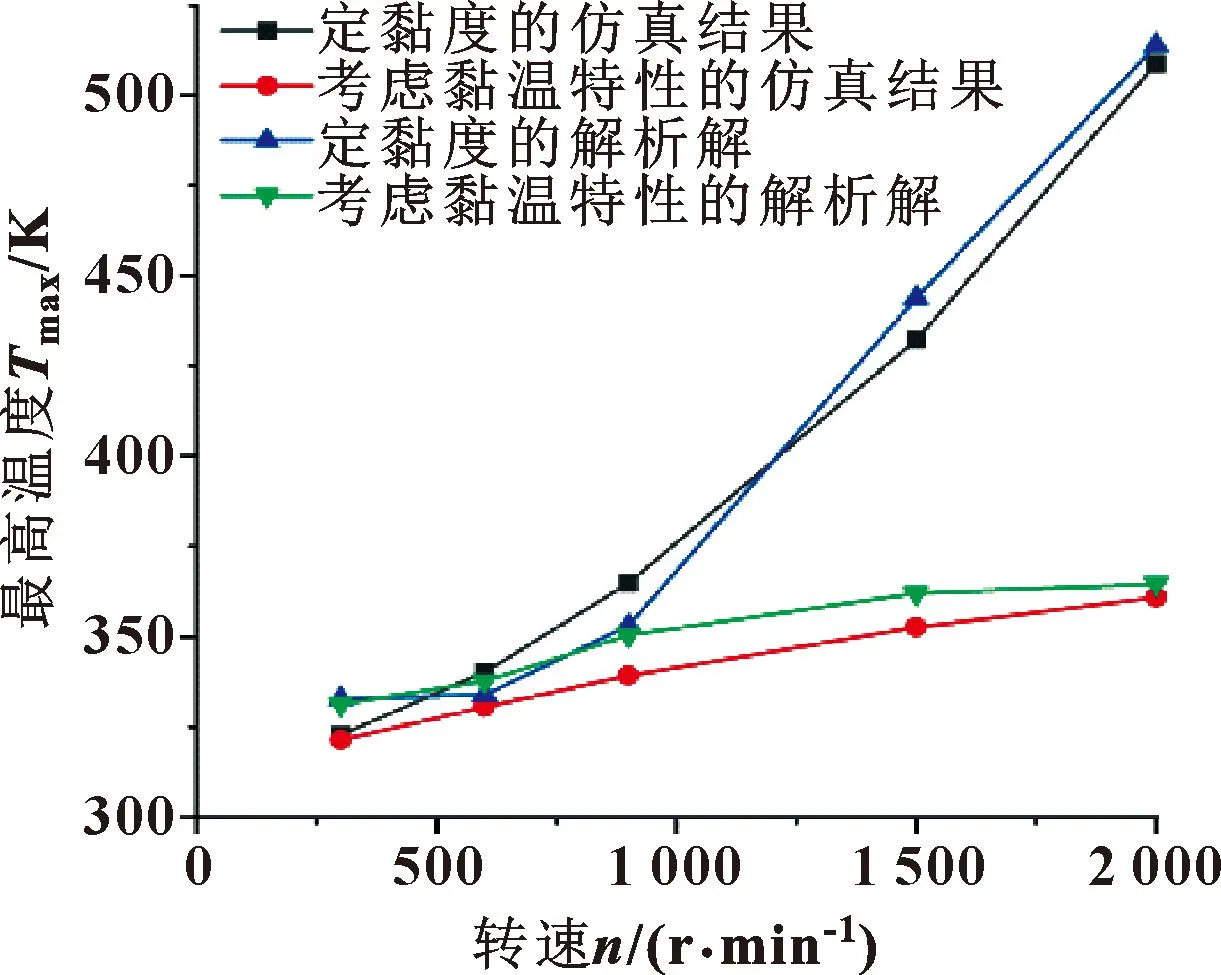

图6所示为润滑油膜最高温度随转速的变化曲线。最高温度随转速的增加而增大,由式(4)计算可知,润滑油黏度随温度的升高而减小,因此定黏度时最高温度的增长速度要远快于考虑黏温特性时的增长速度,并且相比于考虑黏温特性时的最高温度值,定黏度时的最高温度值明显偏高。在文中所选取的转速范围内,该类润滑油可在考虑黏温特性时稳定运行,而在定黏度时,转轴的转速应不高于1 500 r/min,当超过1 500 r/min后使用寿命会显著降低。当其他条件恒定,转速从300 r/min增加到2 000 r/min时,考虑黏温特性时的最高温度从321.4 K增长到360.9 K,增加了12.28%;而定黏度时的最高温度从322.8 K增长到508.6 K,增加了57.54%,当转速超过1 500 r/min之后,润滑油最高温度已超出其适用温度。2种情况下所得到的温度增长相差5倍之多,所以对于变截面密封圈的研究,必须考虑黏温特性的影响。从图中还可以看出,数值计算的解析解与仿真计算结果随转速的变化趋势相同,并且两者之间的误差低于5%,从而证明文中结果的准确性和可靠性。

图6 最高温度随转速变化

泄漏量随转速的变化关系如图7所示。油膜的泄漏量随转速的增大而增加,并且数值计算的解析解与仿真结果的变化趋势相同,两者之间的误差处于5%以内。当转速从300 r/min增加到2 000 r/min,定黏度时的泄漏量较原来增加了0.29%;而考虑黏温特性时的泄漏量增加了93.78%。这表明当其他条件不变,随转速上升考虑黏温特性时泄漏量的增速明显快于定黏度时增速,并且考虑黏温特性时泄漏量要远大于定黏度时泄漏量,这是因为转速增大后油膜温度升高,润滑油黏度随之减小,流体动压润滑效应减弱,从而导致泄漏量的增加。这说明在变截面密封圈服役时,温度对密封性能的影响是不可忽视的。

图7 泄漏量随转速变化

3.2 密封压力对温度场及密封性能的影响

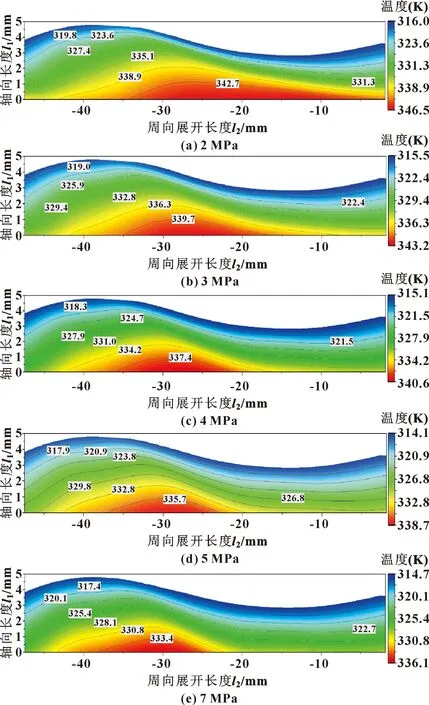

在润滑油温度为313 K,转轴转速为900 r/min工况下,分别计算了密封压力为2、3、4、5、7 MPa时油膜温度场分布,得到考虑黏温特性时,润滑油膜的温度等值线分布如图8所示。可以看出,因变截面密封圈特殊的润滑边界,润滑油膜的最高温度处于外界环境侧,温度向周围逐渐减小。当密封压力增大后,润滑油膜温度在轴向的温度梯度减小,温度值也随之减小,润滑油膜的最高温度区域从润滑边界的波谷处向波峰处移动,并且最高温度区域逐渐集中,最高温度区域的集中会导致变截面密封圈的集中损伤。

图8 不同密封压力下考虑黏温特性的油膜温度场分布

图9所示为润滑油膜最高温度随密封压力的变化曲线。通过联立迭代式(2)、式(3)和式(4),可得随密封压力增大,油膜最高温度的解析解呈递减趋势,其与仿真结果基本保持一致,两者的误差处于1%~3%之间。当其他条件恒定时,密封压力从2 MPa增加到7 MPa,考虑黏温特性时的最高温度减少了3.31%,并且考虑黏温特性时的最高温度值要低于定黏度时的最高温度值;而定黏度时的最高温度减少了23.01%,尤其是当密封压力从2 MPa增加到3 MPa,最高温度从461.5 K显著降低到384.9 K,而高于3 MPa后,下降趋于平缓,但总体下降速度要快于考虑黏温特性时的速度。说明因为油膜温度升高,润滑油的黏度降低,进而影响到油膜最高温度。因此在文中选取的密封压力范围内,该类润滑油在考虑黏温特性时可以保证良好性能,在定黏度时密封压力应选取高于3 MPa的工况,在密封压力低于3 MPa时使用会严重缩减润滑油以及变截面密封圈的使用寿命。

图9 最高温度随密封压力变化

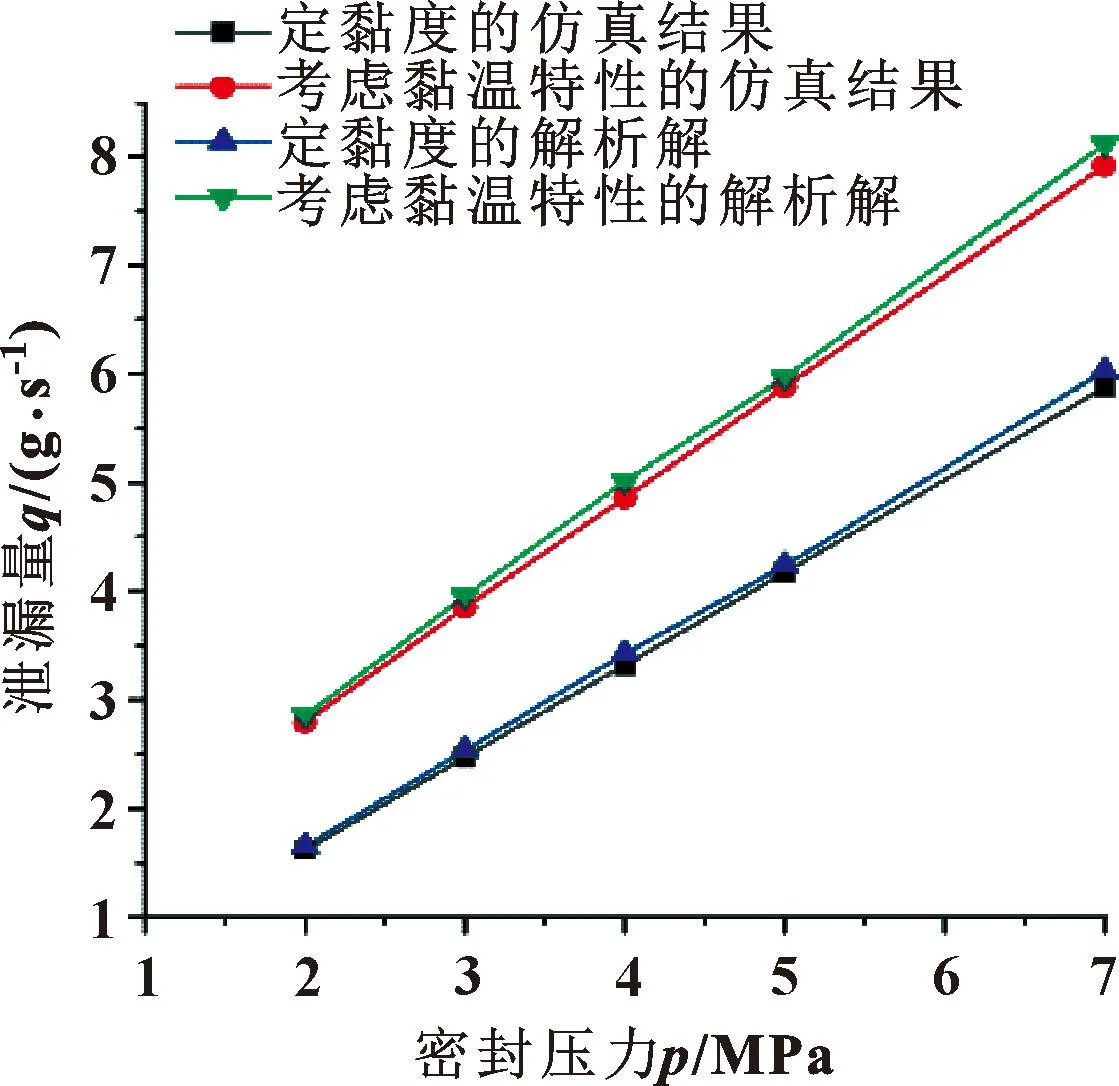

图10所示为泄漏量随密封压力的变化关系。当定黏度时,密封压力从2 MPa增加到7 MPa,泄漏量增加了262.2%;而考虑黏温特性时,泄漏量增加了183%,虽然定黏度时泄漏量的增长量大于考虑黏温特性时的增长量,但相比于定黏度时的泄漏量,考虑黏温特性的泄漏量要大于定黏度时的泄漏量。随密封压力增大,两者的增长速度基本一致,均呈线性增长。这是因为密封压力增大,流体动压润滑效应增大,泄漏量随之变大,而考虑黏温特性时,润滑油黏度因温升而降低,从而使得结果大于定黏度的结果。从图中泄漏量变化曲线可看出,解析解和仿真结果变化趋势相同,两者之间误差处于3%以内。

图10 泄漏量随密封压力变化

3.3 润滑油温度对温度场及密封性能的影响

转轴转速为900 r/min,密封压力为5 MPa,分别计算了润滑油温度为313、323、333、343、353 K时油膜温度场分布,得到考虑黏温特性时,润滑油膜的温度等值线分布如图11所示。可以看出,润滑油膜的最高温度区域同样是分布在外界环境侧。随润滑油温度增加,润滑油膜温度呈递增趋势,最高温度区域在轴向方向上逐渐缩小,并从润滑边界的原点处向波峰处移动。

图11 不同温度下考虑黏温特性的油膜温度场分布

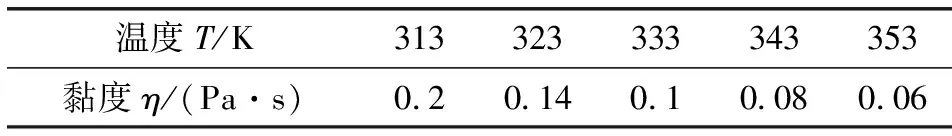

润滑油黏度随着润滑油初始温度的变化而改变,因此仍采用润滑油温度为313 K时的黏度来计算不同温度时的结果是不准确的。为了提高计算的准确度,文中选取润滑油在各温度时的黏度作为初始黏度来进行计算。表2给出了不同温度下润滑油的黏度。

表2 不同温度下润滑油的黏度

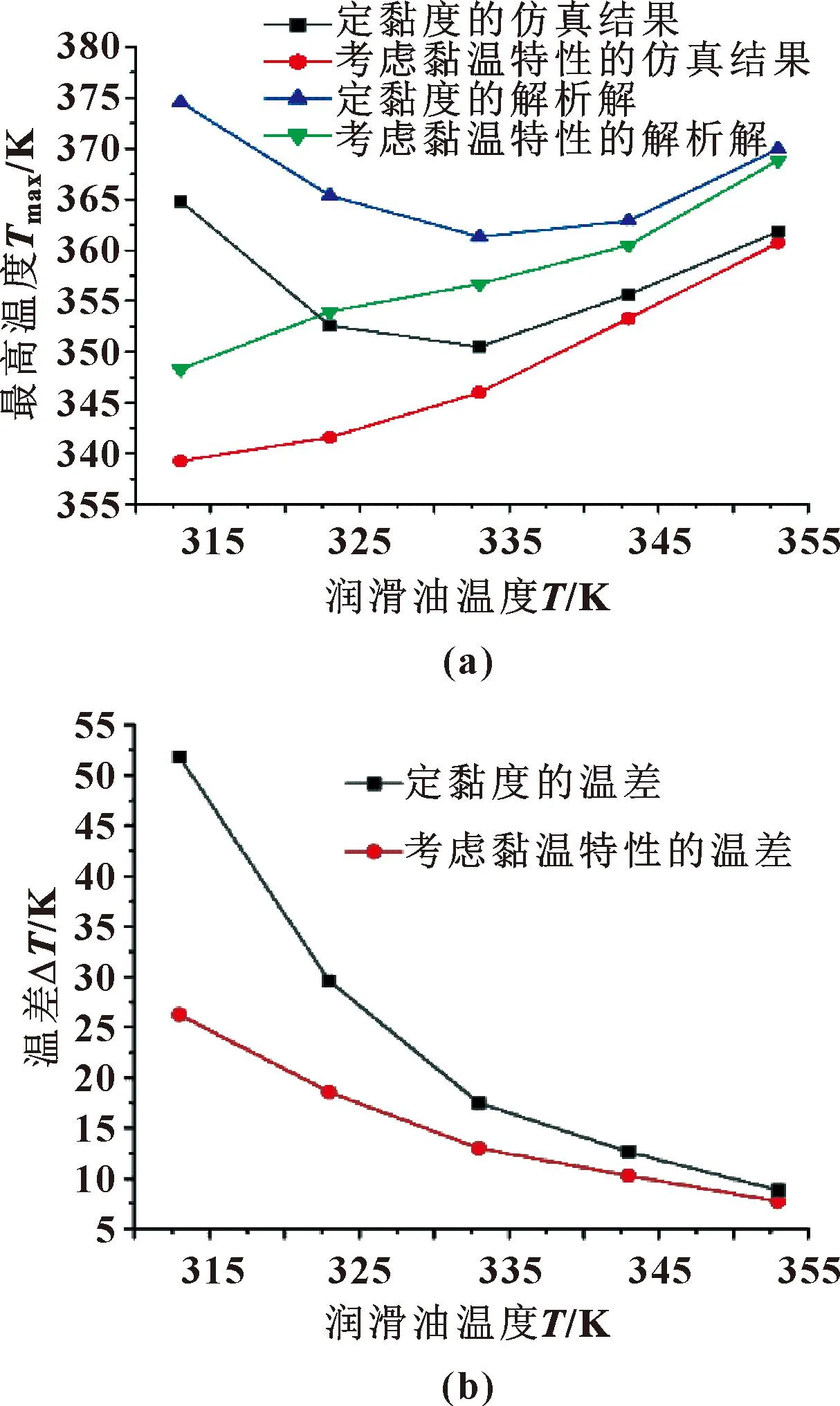

图12所示为油膜最高温度和温差随润滑油温度的变化曲线。其他条件保持恒定时,随着润滑油温度从313 K增加到353 K,定黏度时油膜最高温度先从364.8 K减小到350.4 K,再增加到361.8 K,说明在定黏度时,如果希望油膜温度保持在一个较低的水平,可将润滑油的初始温度选择在333 K;当考虑黏温特性时,由于润滑油初始温度和黏度不同,并且润滑油黏度随温度的升高而减小,故油膜最高温度随润滑油温度增加而增加,增加了6.32%,但温差均呈现递减的趋势,因此在文中选取的润滑油温度范围内,当考虑黏温特性时,油膜最高温度均处于润滑油的适用范围内,可根据具体情况以及温差变化规律,选取适合的初始温度。油膜温差如图12(b)所示。由式(4)计算可知,润滑油温度升高,黏度下降,导致油膜温差随之减小,并且定黏度时的结果要大于考虑黏温特性时的结果。由图12(a)知,最高温度的解析解要大于仿真结果,但两者变化趋势相同,且误差均低于5%。

图12 最高温度(a)和温差(b)随润滑油温度变化

泄漏量随润滑油温度的变化如图13所示,当润滑油温度从313 K增加到353 K时,定黏度时的泄漏量增加了232.8%,考虑黏温特性时的泄漏量增加了160.3%。因为考虑黏温特性时润滑油黏度会减小,流体动压润滑效应随之减弱,导致考虑黏温特性时的泄漏量大于定黏度时的泄漏量。从图中变化曲线可看出,仿真结果和解析解在2种情况下的增长趋势基本一致,并且两者之间的误差低于5%。

图13 泄漏量随润滑油温度变化

4 结论

(1)对于变截面密封圈,考虑黏温特性和定黏度2种情况得到的温度场、最高温度和泄漏量3种性能差距显著,因此,黏温特性对密封性能的分析计算会产生重要的影响。

(2)随着转速增加,变截面密封圈油膜最高温度区域逐渐变大,并从润滑边界的波峰处向着波谷处移动。润滑油膜最高温度值、泄漏量均随转速增加而增大,其中转速对油膜最高温度的影响大于其余工况。

(3)随着密封压力增大,油膜最高温度区域逐渐集中,并从润滑边界的波谷处向着波峰处移动。最高温度值随密封压力的增加而减小,定黏度时的下降速度更快。泄漏量随密封压力增大而增加,定黏度和考虑黏温特性的增长趋势基本一致。密封压力对泄漏量的影响大于其他工况参数。

(4)随着润滑油温度升高,油膜最高温区域变小,并从润滑边界的原点处向波峰处移动。在定黏度时,最高温度随润滑油温度的升高呈先减后增的趋势,当润滑油温度为333 K时,达到最小值;考虑黏温特性时,最高温度随润滑油温度升高而增加,但温差均呈递减的趋势。泄漏量随润滑油温度的增加而增大。

(5)通过对比数值计算的解析解和仿真结果,可知两者的变化趋势保持一致,并且误差均处于5%以内,从而证明文中结果的准确性和可靠性。