水下多道次搅拌摩擦加工对纯铜微观组织和力学性能的影响

2023-12-21张帅王进高波杨瑞琛

张帅,王进*,高波,2,杨瑞琛

(1.青岛理工大学 机械与汽车工程学院,山东 青岛 266000;2.首尔大学 材料科学与工程学院,首尔 08826)

纯铜具有较高的导热性和导电性,是工业生产的良好选择,在电子和光学领域得到了广泛应用[1]。但纯铜的强度和耐磨性较差。目前,各种技术被用于提高纯铜强度,包括细化晶粒、累积辊焊(ARB)和喷射成形。搅拌摩擦加工(FSP)是基于搅拌摩擦焊(FSW)原理的一种大塑性变形(SPD)技术[2]。在FSP 中,搅拌针和轴肩与工件之间的强烈摩擦可以提高试样的温度,有助于动态再结晶(DRX)[3],也可以有效地均匀化和细化微观组织,提高力学性能[4]。为了生产晶粒细、力学性能优异的大块合金,需要减少热输入[5]。

在材料科学领域,细化晶粒已经成为了一个重要的研究方向[6-8]。Takata 等[9]通过ARB 制备了晶粒尺寸约为200 nm 的超细晶粒微结构,显著提高了大块材料的强度。Xie 等[10]研究表明,在转速为 400~800 r/min、横移速度为50 mm/min 条件下,可获得3.5~9 μm 的细晶铜焊缝。Hofmann 等[11]证明了浸没搅拌摩擦处理(SFSP)可以提高冷却速度,进而减小晶粒尺寸。Xue 等[12]研究发现,在外加水冷却条件下,采用搅拌摩擦处理(FSP)可以获得组织均匀、力学性能优异的超细晶(UFG)块状材料。Darras 等[13]研究发现,FSP 可以产生超细、均匀的晶粒结构,并且峰值温度、加热和冷却速度在控制最终晶粒结构和加工材料力学性能方面起着至关重要的作用。

在FSP 中,搅拌针转速和进给速度是产生热量的主要工艺参数[14]。为了有效控制加工温度,Cartigueyen等[15]在FSP 时、低热量输入条件下选用较低转速(250~500 r/min),获得了较小的晶粒尺寸,但加工后的样品存在隧道状缺陷。Mazaheri 等[16]采用SFSP的方式,以600 r/min 和800 r/min 2 种转速对样品进行加工,研究发现,600 r/min 加工后的样品横截面存在许多空腔缺陷。由此可见,虽然采用低转速可以细化晶粒,但容易在加工时导致材料发生不完全塑性流动,致使材料产生缺陷。此外,搅拌针转速的选择与设备有关,低转速、高进给速度能够产生较细的晶粒,但对设备的要求较高,且在多道次加工时会降低搅拌针的使用寿命。

尽管已有研究表明,水下搅拌摩擦加工能够细化晶粒,但有关纯铜在空气中和水中进行多道次搅拌摩擦加工的研究却很少。为此,本文采用水下搅拌摩擦加工(SFSP)方法,以恒定的转速(800 r/min)和横移速度(50 mm/min),对浸没在水中的铜板进行一至多道次加工,以此来探究在水中采用多道次方式加工对材料微观组织和力学性能的影响。试验发现,此方法可以细化材料晶粒,提高材料的力学性能[17]。

1 试验

所用材料为由东莞市铜润铜铝材有限公司提供的T2 纯铜板,铜板在轧制后未经过热处理,其化学成分如表1 所示,尺寸为140 mm×70 mm×3 mm。

表1 T2 紫铜化学成分Tab.1 Chemical composition of T2 copper wt.%

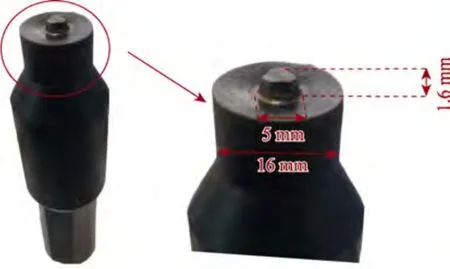

试验在HT-JC6×8/2 型二维搅拌摩擦焊接设备上进行,根据以往的研究结果,采用锥形无纹搅拌针[18],搅拌头轴肩直径为16 mm,搅拌针大端直径为5 mm,搅拌针长度为1.6 mm,搅拌针材料为S380 粉末钢。为了加工的顺利进行,减少黏刀情况,在搅拌针处添加了凹槽状造型,如图1 所示。

图1 搅拌针形状及尺寸Fig.1 Shape and size of mixing needle

分别在空气和水中对铜板进行多道次搅拌摩擦加工,加工时,搅拌针呈顺时针旋转,恒定转速为800 r/min,横移速度为50 mm/min,初始下压量为0.2 mm,搅拌头倾角为2°[19]。每次成功加工后,搅拌针回到加工起始点并停止转动,随后在程序中增加一个固定的下压量(0.2 mm),执行修改后的程序,搅拌针将在垂直路径向下深入材料0.2 mm,并重复上一次的水平路径。以此类推,达到多道次加工的效果。如图2 所示,为了能够在水中加工铜板,采用20 mm 厚的钢板制成了一个水槽,并采用循环水的方式保证加工的冷却效率[20]。注水管放置在搅拌针行程起始端,连接出水管的水泵放置在搅拌针行程末端,注水方向、水泵吸水端与搅拌针水平路径在一条直线上,加工前先打开注水泵通过注水管向水箱中注水,使水浸没铜板而又不至于溢出水槽,打开出水泵排水,与此同时调节注水和排水的速度,使水箱中的水可以循环起来。为了延长搅拌针的使用寿命,使用FSP 方法进行了1~2 道次加工,为了保证循环水的冷却效果,使用SFSP 方法进行了1~4 道次加工。

图2 加工示意图Fig.2 Processing diagram

为研究其微观组织,用400#~2000#砂纸对样品进行预磨处理,用短绒毛抛光布配合0.5#~1.5#金刚石磨粒对样品进行抛光处理,用5 g FeCl3+10 mL HCl+85 mL 无水乙醇蚀刻样品横截面6~10 s。用光学显微镜观察样品横截面的晶粒细化现象及晶粒分布状态。纯铜为单向材料,参考GB/T 3488.2—2018,采用截线法测定晶粒尺寸。

选定加工区域(轴肩直径16 mm 部分)进行硬度检测,使用FM-700 显微硬度测试仪对待测截面施加200 g 载荷并设定10 s 停留时间,步长为0.5 mm,对样品横截面水平方向的显微硬度进行检测。

铜的FSP 研究主要集中在加工区域的横向拉伸性能上,故参考ASTM E8 标准设计拉伸试样尺寸,采用线切割的方法从焊核区中心沿FSP 方向提取拉伸试样,如图3 所示。使用WDW-50 KN 高温拉伸机、以1 mm/min 的速度对样品进行拉伸试验。

图3 拉伸和金相试样取样位置及尺寸Fig.3 Sampling position and size of tensile and metallographic samples

2 结果及讨论

2.1 加工表面

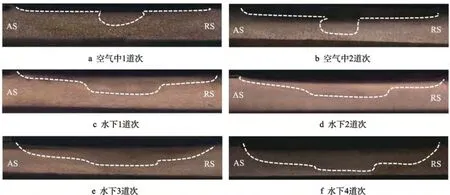

在进行微观组织检测前,对加工后的样品进行目测检查。空气中FSP 后的加工表面如图4a 和图4b所示。可以看出,其表面颜色较深,2 道次样品有大量毛刺及较大飞边。通入循环水的FSP 样品表面如图4c~f 所示,可以看到,加工表面光滑且明亮,没有明显缺陷。图4e 和图4f 是3 道次和4 道次SFSP 样品,与1 道次和2 道次相比,其加工表面虽然光滑,但颜色较深且有少量飞边。FSP 样品表面质量差是因为加工时热输入量较大且没有及时冷却,使样品表面氧化严重。2 道次FSP 表面出现的大量飞边与下压量密切相关,下压量越大,产生的飞边越多。SFSP 样品表面较好是因为在FSP 时通入循环水可以降低加工的峰值温度,提高冷却效率,使参与塑性流动的金属减少,因此,SFSP 即使在多道次的加工条件下,也不会产生很多飞边。此外,冷却速度的提高使加工区域在高温状态下持续的时间缩短,加工区域表面氧化程度较低,因此,水下FSP 加工区域的成形质量较高。然而,随着在水下加工次数的增多,热输入量急剧上升,加工时样品的温度较高,循环水的冷却效果减弱,样品的氧化现象逐渐明显。

图4 经FSP/SFSP 后的样品的加工表面Fig.4 Machined surface of samples after FSP/SFSP: a) 1st pass in air; b) 2nd pass in air;c) 1st pass in water; d) 2nd in water; e) 3rd pass in water; f) 4th pass in water

2.2 样品横截面宏观形貌

FSP 和SFSP 后的样品横截面宏观图像如图5 所示。前进侧(AS)和后退侧(RS)的过程带形状几乎是对称的。从宏观图像可以看出,在搅拌针轴肩附近有一个较大的FSP 区域,并且随着搅拌针摩擦对样品影响的减小,FSP 区域远离样品表面并沿着厚度方向移动。在空气和水2 种介质中,加工后的样品均没有产生焊核区常规缺陷。但FSP 和SFSP 焊核区形状有着明显的差别,如图5a 和图5b 所示,FSP 样品的焊核区呈椭圆形;SFSP 处理后产生的是盆形焊核区,见图5c~f。这个现象符合Mishra 等[21]对FSW/FSP 焊核区形态的研究。焊核区的形状主要取决于热量输入的多少[22],虽然在空气和水中加工时所用的搅拌针几何形状相同,但加工参数和工件温度不同,SFSP 样品形成过程带是因为在FSP 过程中,样品上表面与圆柱形工具肩接触,经历了极大的变形和摩擦加热,又有循环水作为冷却介质,使搅拌针处的热量向外扩散受阻,故过程带的形状与搅拌针形状相似。在SFSP 过程中,强烈的塑性变形导致搅拌区内产生了再结晶细晶组织。从图5c 和图5d 可以看到,在1 道次和2 道次SFSP 样品中存在着较为明显的“洋葱环”结构。

图5 经FSP/SFSP 后的样品的横截面宏观形貌Fig.5 Cross-sectional macroscopic morphology of samples after FSP/SFSP: a) the 1st pass in air; b) the 2nd pass in air;c) the 1st pass in water; d) the 2nd in water; e) the 3rd pass in water; f) the 4th pass in water

2.3 微观组织

母材、空气和水中FSP 样品的显微组织如图6所示。母材的平均晶粒尺寸为20.25 μm,在空气中进行FSP 时,由于热输入量较大,样品内部晶粒发生了生长,1 道次的晶粒尺寸为21.24 μm,2 道次的晶粒尺寸为34.26 μm,与母材相比,其晶粒长大了约1.5倍。相比于FSP,对于在水中进行1~4 道次加工的样品,水的高冷却速率和不完全动态成核降低了其金属晶粒的尺寸和晶粒分散的均匀性[23]。搅拌摩擦过程的热机械性质使搅拌区内的细晶粒尺寸沿板材厚度方向不均匀。同时,剧烈的塑性变形和工件温度的降低不会导致完全的动态再结晶,从而阻止了超细晶粒的形成和生长。从图6d~f 可以看出,水下1、2、3 道次样品的晶粒尺寸相差不大,随着道次数的增多,晶粒也随之长大,与1~3 道次相比,4 道次的晶粒有明显的增长,但其晶粒尺寸又小于母材晶粒尺寸。1~4 道次SFSP样品的晶粒尺寸分别为3.93、4.31、5.12、11.51 μm。

图6 母材、空气中和水中FSP 样品的显微组织Fig.6 Microstructure of FSP samples in base metal, air and water: a) base metal; b) 1st pass in air; c) 2nd pass in air;d) 1st pass in water; e) 2nd in water; f) 3rd pass in water; g) 4th pass in water

2.4 力学性能

FSP 和SFSP 样品的水平显微硬度如图7 所示。由图7a 和图7b 可以看出,在相同位置,SFSP 样品的硬度远高于FSP 样品的硬度。FSP/SFSP 试样的平均维氏显微硬度如图8 所示。由图7 和图8 可知,1道次FSP 试样的硬度最低(73.25HV),1 道次SFSP试样的硬度最高(102.92HV)。由此可见,在FSP 时通入循环水冷却对试样的硬度有很大影响。对于在水下进行FSP 的4 个样品,1 道次样品硬度>4 道次样品硬度>3 道次样品硬度>2 道次样品硬度。一方面,由于晶粒细化机制[24],1 道次SFSP 样品的硬度最高,在其基础上再次加工得到的2 道次样品的晶粒有所生长,硬度明显下降,另一方面,随着加工次数的增多,在塑性变形中形成了大量位错,这些位错保留在晶粒当中,使硬度再次提高,因此3 道次和4 道次样品的硬度数值有所上升,其中4 道次样品经过4 次加工,硬度高于3 道次样品硬度。

图8 FSP/SFSP 试样的平均维氏显微硬度Fig.8 Average Vickers microhardness of FSP/SFSP samples

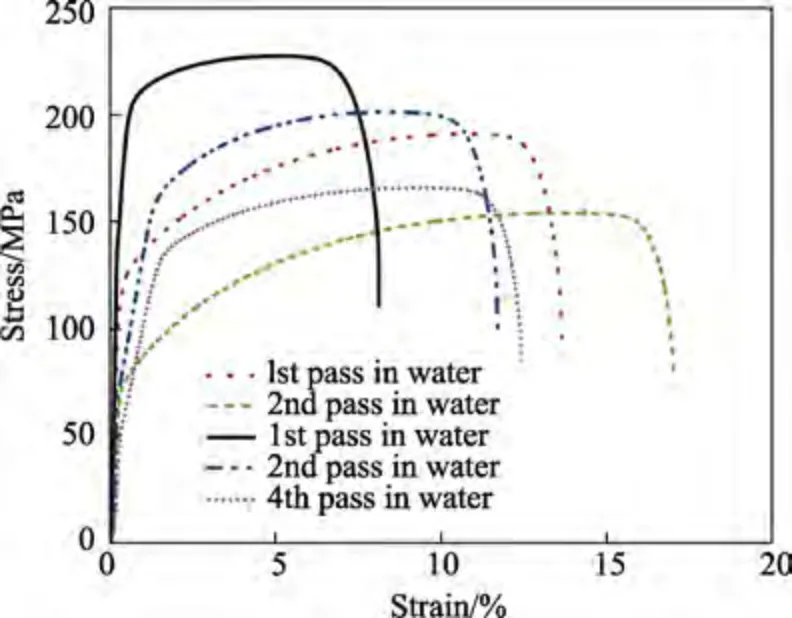

FSP/SFSP 样品的工程应力-应变曲线如图9 所示。试样的屈服强度(YS)、最大抗拉强度(UTS)和总延伸率(TE)值如图10 所示。与硬度值的规律相似,当加工次数相同时,SFSP 试样的屈服强度和极限抗拉强度都远高于FSP 试样的。2 道次FSP 试样的YS(89 MPa)和UTS(155.9 MPa)最低。而1道次SFSP 试样由于晶粒细化机制,其YS(227 MPa)和UTS(227.4 MPa)最高。由图9 和图10 还可以观察到,加工道次越多,FSP 和SFSP 试样的屈服强度和最大抗拉强度越低。此外,由于晶粒尺寸的减小,塑性会降低[25],2 道次FSP 试样的晶粒尺寸(34.26 μm)最大,总延伸率(16.9%)最大,1 道次SFSP 试样的晶粒尺寸(3.93 μm)最小,总延伸率(7.5%)也最小,随着加工道次的增多,晶粒尺寸越来越大,总延伸率的数值也越来越大。

图9 FSP/SFSP 试样的应力-应变曲线Fig.9 Stress-strain curves of FSP/SFSP samples

图10 FSP/SFSP 样品的屈服强度、极限抗拉强度和总伸长率Fig.10 Yield strength, ultimate tensile strength and total elongation of FSP/SFSP samples

初始试样的断裂面如图11a 所示,1 道次和2 道次时FSP 试样的断裂面如图11b 和图11c 所示,1~4道次SFSP 试样的断裂面如图11d~g 所示。由图11b~g可知,FSP 和SFSP 试样表面均为韧性断裂。然而,FSP 试样的韧窝比SFSP 试样的韧窝大,导致其具有更高的塑性。其中2 道次FSP 试样的韧窝最大,塑性也最好。此外,对比FSP 试样和SFSP 试样可知,采用循环水冷却的搅拌摩擦加工可以减小韧窝的深度和尺寸。

3 结论

1)水下搅拌摩擦加工可以降低成形温度,显著细化晶粒。

2)在试验条件下,1 道次水下搅拌摩擦加工纯铜晶粒尺寸最小,随着加工道次的增加,晶粒尺寸增大。

3)在相同加工道次条件下,水下搅拌摩擦加工试样比空气中搅拌摩擦加工试样有着更小的晶粒尺寸,更高的屈服强度、抗拉强度和硬度。

4)多道次加工虽然不能提高强度和硬度,但可以调节材料的塑性,加工道次越多,材料延伸率越大,塑性越好。