5556 铝合金CMT 增材单道成形质量及尺寸预测模型研究

2023-12-21李博刘岩周桂申杨栈琳张文广

李博,刘岩,周桂申,杨栈琳,张文广

(沈阳大学 a.机械工程学院 b.辽宁省先进材料制备技术重点实验室,沈阳 110044)

冷金属过渡焊(Cold Metal Transfer,CMT)是一种通过分辨焊丝熔滴状态来准确控制送丝运动和熔滴过渡的焊接技术[1],具有外形美观、熔滴过渡无飞溅、热量输入低的特点,因而非常适用于增材制造领域[2-5]。基于环保节约的发展理念,铝及其合金因具有成形效率高、成本低、物理及力学性能优异等特点,而被广泛用于增材制造[6-8]。因此,通过增材方式制造的铝合金的成形质量及性能获得了广泛关注[9-12]。赵昀等[13]提出利用CMT 工艺成形Al 合金薄壁构件,并优化了工艺参数、讨论了成形形貌的影响因素。Novelino 等[14]利用由Fronius 的TPS 5000 CMT 电源和Schneider Electric 的三轴机器人组成的WAAM 体系,通过增材的方式制造了直壁墙体,并针对各焊接工艺参数对墙体成形质量的影响进行了探讨。

在铝及其合金中,5 系铝合金被广泛应用在各种领域[15-16]。近几年,因5 系铝合金具有较高的强度、较低的密度及较好的成形性[17-18],有关其增材制造方面的研究逐渐增多[19-22]。杨光等[23]利用电弧增材技术制作了5356 铝合金试样,并对其组织及拉伸性能进行了研究。Li 等[24]在不同比例的氮氩保护气下进行了5356 铝合金电弧增材,并研究了不同成分的保护气对增材试样组织及性能的影响。ER5556 铝镁合金焊丝具有优异的抗腐蚀性能和力学性能,并且其强度在现有5 系焊丝中较高,所以非常适合于增材打印[25-26]。目前有关采用CMT 技术增材制造5556 铝合金的研究较少。

本文针对5556 铝合金,采用CMT 增材技术,以焊接电流、焊接速度、气体流量为因素,分析了单道单层的成形效果及影响规律。此外,从中选取适当的参数进行了多层单道实验,研究了焊接速度、焊接电流、气体流量及层间停留时间等因素对多层单道成形质量的影响规律。由于在寻找最优工艺参数过程中数据量巨大,故本实验采取整合正交实验和线性回归建立尺寸预测模型并进行验证的方式,以期为减少实验数据量提供理论模型基础,进而加快实验效率。

1 实验

实验选取直径为1.2 mm 的焊丝在基板上完成增材过程,基板尺寸为200 mm×180 mm×6 mm。焊丝及基板的牌号分别为ER5556 和5052,二者化学成分如表1 所示。实验设备由奥地利Fronius 公司的CMTTPS3200 焊机、March3 数控软件及实验平台组成,通过数控程序控制焊枪完成5556 铝合金单道单层和多层单道成形。通过相关文献及预实验确定焊接参数如下:焊接速度为300~1 100 mm/min,焊接电流为60~140 A,气体流量为10~25 L/min,层间停留时间为1~5 min,保护气体采用纯氩气。

表1 焊丝及基板化学成分Tab.1 Chemical composition of the weld wire and substrate wt.%

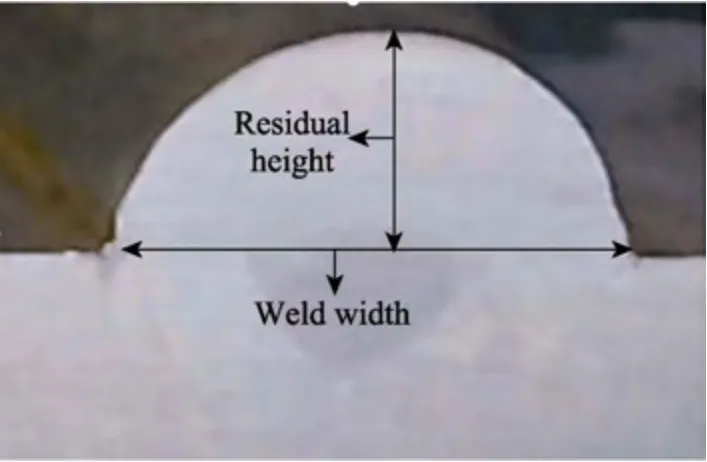

采用单因素法分别研究了焊接电流、焊接速度及气体流量对单道单层增材成形质量的影响,以及焊接电流、焊接速度、气体流量及层间停留时间对多层单道增材成形质量的影响。使用游标卡尺和钢直尺测量多层单道增材试样的宏观成形高度和宽度以及单道单层试样截面的熔宽、余高。试样截面如图1 所示。

图1 试样截面的熔宽及余高示意图Fig.1 Schematic diagram of the weld width and residual height of the sample section

为了获得宏观上成形美观、无焊接缺陷的多层单道增材墙体,结合工艺参数对增材试样成形的影响规律,利用SPSS、Excel、Origin 软件验证多层单道试样成形尺寸的相关性并分析正交回归结果,最终得到回归方程。随后代入各个实验参数,对正交实验回归方程进行验证,进而建立起正确的尺寸预测模型。

2 结果与分析

2.1 不同工艺参数对单道单层增材试样成形质量的影响

2.1.1 焊接电流

在焊接速度为500 mm/min、气体流量为20 L/min条件下,研究了不同焊接电流对单层单道试样成形、余高和熔宽的影响规律。增材试样在不同焊接电流下的成形形貌如图2 所示。可见,在不同焊接电流下,增材试样成形良好。当焊接电流为100 A 时,试样成形质量较好;当焊接电流小于100 A 时,试样成形形貌有略微的不连续,这是由于电流过小,热输出较低,导致焊丝熔化不均匀。增材试样的余高、熔宽受焊接电流的影响如图3 所示。可知,当焊接电流由60 A增至140 A 时,试样的余高从2.80 mm 增至3.30 mm,熔宽从1.40 mm 增至6.60 mm。当焊接电流小于或等于80 A 时,较低的热输入导致熔池较小、金属流动较慢,造成试样成形尺寸过窄。在后续多层实验中,底层易受上层增材层道中应力的影响,导致二者连接失效。当焊接电流增至140 A 时,较高的热输入造成熔宽较大,可能会造成基板变形,从而对多层单道试样的成形质量产生不利影响。余高基本稳定在3~4 mm,其增大速度远小于熔宽的增大速度,故控制好增材电流可以确保每层成形宽度,进而保证成形的稳定性。此外,过大的焊接电流会造成线能量偏高,使温度升高,导致基板与焊缝周围氧化区的范围变大。

图2 试样在各焊接电流下的外观形貌Fig.2 Appearance of the sample at different welding currents

图3 试样熔宽、余高与焊接电流的关系Fig.3 Relation between weld width and residual height of the sample and welding current

2.1.2 焊接速度

由前文分析得出,在100 A 焊接电流下,试样成形质量较好。故固定100 A 焊接电流和20 L/min 气体流量不变,得到的不同焊接速度下的试样成形形貌如图4 所示。不同焊接速度下试样余高和熔宽的变化趋势如图5 所示。由图4 可见,在不同焊接速度下,试样无明显缺陷,成形质量较好。但在300 mm/min 焊接速度下,较低的速度、较大的热输入量以及较长的焊接时间导致余高过大且背部有较大褶皱波纹,试样外观不美观。由图5 可知,随着焊接速度由300 mm/min 增至1 100 mm/min,试样余高从4.50 mm 降至2.60 mm,熔宽从4.26 mm 降至2.82 mm。当焊接速度为700~1 100 mm/min 时,有显著平缓趋势。熔宽和余高呈下降趋势是由于当气体流量、焊接电流一定时,焊接速度的加快会导致线能量降低,造成丝材的熔化量下降。在多层单道实验时,要得到良好的成形外观,需对焊接速度进行精确控制。

图4 试样在各焊接速度下的外观形貌Fig.4 Appearance of the sample at different welding speed

图5 试样熔宽、余高与焊接速度的关系Fig.5 Relation between weld width and residual height of the sample and welding speed

2.1.3 气体流量

由于在100 A 焊接电流、500 mm/min 焊接速度下成形质量较好,因此,固定此条件不变。不同气体流量下各试样的表面形貌如图6 所示。可知,各试样的成形良好;随着气体流量的增大,试样成形变得连续均匀。这是由于随着气体流量的增大,外界气体对电弧的扰乱作用减小,电弧稳定性得到加强。上述条件下单层单道试样的余高、熔宽与气体流量的关系如图7 所示。可知,固定焊接速度与焊接电流不变,当气体流量从10 L/min 增至25 L/min 时,试样的熔宽先上升后下降再上升,余高的变化与熔宽相反,二者总体呈上升趋势,但余高的变化幅度不大。这是由于当焊接速度及焊接电流一定时,气体流量加大会降低外界气体对熔池的影响,进而加强了气体对熔池的保护作用,并且气体对电弧起到一定压缩作用,从而导致热量散失程度减弱,使熔滴能够有效铺展开。综上所述,气体流量对试样熔宽的影响较大。由于气压表量程上限为25 L/min,故在后续多层实验中,最大气体流量设置为22.5 L/min。

图7 试样熔宽、余高与气体流量的关系Fig.7 Relation between weld width and residual height of the sample and gas flow

2.2 不同工艺参数对多层单道增材试样成形质量的影响

通过上文和有关文献,选定多层单道实验路径为往复式,实验参数如下:焊接速度为400~800 mm/min、焊接电流为90~130 A、气体流量为12.5~22.5 L/min、层间停留时间为1~5 min。在本实验参数条件下得到的多层单道增材试样的外观形貌如图8 所示。采用往复式实验路径以及不同工艺参数进行多层单道增材后试样的成形尺寸值如表2 所示,成形尺寸包括成形高度和成形宽度。由表2 可知,当其他参数一定时,随着焊接电流从90 A 变为130 A,多层单道增材试样宽度变化幅度较大,从7.9 mm 增至11.1 mm。随着焊接电流的升高,丝材的熔化量增多,这些金属大概率能填充到焊缝处,故高度和宽度皆增大。保证其他参数固定不变、改变焊接速度,可以发现,随着焊接速度从400 mm/min 变为800 mm/min,试样高度与宽度都减小,其中高度下降了13.06 mm,宽度下降了2.2 mm。高度的下降幅度大于宽度的下降幅度,这是由于随着焊接速度增大,线能量降低,焊丝的熔化量减少,且熔滴优先向横向铺展。

图8 多层单道增材试样的外观形貌Fig.8 Appearance of the multilayer single channel additive sample

表2 试样在各参数下的成形尺寸Tab.2 Forming size of the sample under various parameters

同理,当仅改变气体流量时,随着气体流量从12.5 L/min 变为22.5 L/min,试样宽度减小。这是因为随着气体流量的增大,保护气体对熔滴的作用力略微增大,使熔滴略微变窄、成形宽度稍微减小。当仅改变层间停留时间时,随着停留时间从1 min 变为5 min,成形高度变大,但其成形宽度减小。这是由于每层停留时间越长,试样散热效率越高,工件内热累积越少,焊缝金属越不易往两侧铺展。综上所述,焊接电流对成形宽度影响较大,二者呈正相关。焊接速度与成形高度和宽度皆呈负相关。其余参数对成形高度和宽度的影响较小。

2.3 5556 铝合金多层单道增材试样尺寸预测模型建立及验证

通过建立预测模型,研究5556 铝合金多层单道增材技术的最优工艺参数范围,以减少庞大的实验参数数量,节约实验成本。基于正交实验与线性回归的优点,本文多层单道增材件外观尺寸预测模型采用的是正交回归模型。由于试样外观尺寸能用一次方程表达,所以在不考虑相互影响时,建立四变量的回归方程如式(1)所示。

式中:X1为焊接电流,A;X2为焊接速度,mm/min;X3为气体流量,L/min;X4为层间停留时间,min。

由于本实验为全因素实验,故总实验次数为25。因为在建立模型前需要各参数编码化,故设计正交编码表如表3 所示。具体操作如下:先确定各参数取值范围,再以它们的算数平均值为零水平,接着用零水平与变量值的差值除以变化间距(变化间距是上下水平的差值),得到的比值即为所求编码,然后整合此编码和试样宽度与高度数据,最终制成正交编码表,为探究最终的线性回归方程组做参数准备。

表3 各工艺参数正交编码表Tab.3 Orthogonal codes for various process parameters

通过SPSS 软件直接进行相关性检测以及线性回归分析,得到优化后的回归方程如式(2)~(3)所示。再根据编码式(4)~(5),回带并整理式(2)~(3)后,得到最终的回归模型,如式(6)~(7)所示。由式(6)~(7)可知,试样的宽度与焊接电流是正相关的,试样的高度和宽度与焊接速度是负相关的,其余参数对宽度与高度的影响较小,可忽略。

对正交回归模型进行验证,将焊接电流为90 A、焊接速度为700 mm/min、气体流量为22.5 L/min、层间停留时间为5 min 代入模型中,经计算,最终结果如下:试样的成形高度及宽度分别为36.508 5 mm 和5.775 mm。以相同工艺参数制造成形的增材试样外观形貌如图9 所示,其宽度为6.18 mm,高度为37.16 mm,误差率分别约为7.01%和1.75%,误差率皆在10%以内。由于试样宽度较窄,稍微波动就可能使误差率变化较大,使预测准确性降低。

图9 试样的外观形貌(90 A、700 mm/min、22.5 L/min、5 min)Fig.9 Appearance of the sample(90 A, 700 mm/min, 22.5 L/min, 5 min)

式中:Y1为试样高度;Y2为试样宽度;Z为各参数的编码;Z1为焊接电流的编码;Z2为焊接速度的编码。

3 结论

1)在单层单道增材实验过程中,随着焊接电流从60 A 增至140 A,余高、熔宽整体皆呈上升趋势,但余高上涨速度远小于熔宽;随着焊接速度从300 mm/min增至1 100 mm/min,余高、熔宽皆变小,当焊接速度超过700 mm/min 时,熔宽变化不大;随着气体流量从10 L/min 增至25 L/min,余高的波动范围不大,熔宽的波动范围较大。

2)5556 铝合金单层单道增材试样成形质量最优的工艺参数如下:焊接电流为100 A、焊接速度为500 mm/min、气体流量为22.5 L/min。在此条件下,余高为3.65 mm,熔宽为3.44 mm。余高的主要影响因素是焊接速度,熔宽的主要影响因素是焊接电流。

3)由5556 铝合金多层单道增材的尺寸预测模型可知,焊接电流与成形宽度呈正相关,焊接速度与成形高度和宽度皆呈负相关,其他参数对成形宽度和高度影响十分小。这与多层单道增材实验所得规律相符合。在相同工艺参数下,模型预测的高度及宽度数值与实验获得数值的误差皆在10%以内。