碱渣用于大型燃煤发电机组烟气脱硫的探讨

2023-12-20宋志奎朱春华孟庆华

宋志奎,朱春华,孟庆华,杨 乐

(1.连云港碱业有限公司,江苏连云港 222042;2.江苏海洋大学,江苏连云港 222000)

氨碱法是目前用于制造纯碱的主要工业方法之一,以盐、石灰石、焦炭等为主要原料,以氨作为中间辅助材料制取纯碱。但是氨碱法生产存在一个非常难以克服的缺点,就是生产过程中需要排放大量的废液(蒸馏废液):每生产1 t纯碱,要排出蒸馏废液约9~11 m3,其中含干基固体废渣约200~300 kg。以一个年产300万 t纯碱的规模的氨碱厂来计算:每年排放的蒸馏废液约为27 000~33 000 km3,干基废渣约60~90万t。废液直排入海,形成“白海之患”,通过人工围堰沉积后得到碱渣,又形成“白埝”,二者都会对环境造成严重的污染。而事实上,通过板框压滤机压滤后得到的碱渣其含水量仍高达50%左右,也有的称为“白泥”。由于碱渣的碱性较强,量又非常大,堆积在陆地,既占用宝贵的陆地资源,又对周边的植物等造成损害,同时有害物质渗入地下水,又会污染附近的水资源。随着国家对环境保护的要求也在不断提高,碱渣问题已经成为制约氨碱企业生存和发展的瓶颈问题。

国内将碱渣(白泥)用于烟气脱硫的技术在氨碱厂自备小火电机组上已经运用已久非常成熟,将碱渣用于大型机组电厂烟气脱硫方面案例较少。如能将碱渣脱硫技术成功应用到大型燃煤机组,不仅减少传统脱硫用石灰石的使用量,还可以将碱渣变废为宝,实现经济效益的最大化和环保压力的降低。本文将重点对碱渣在燃煤大型发电机组烟气脱硫中的应用进行论述。

1 “碱渣用于1 000 MW燃煤机组烟道脱硫”试验

试验机组前期采用的是传统的石灰石-石膏湿法进行烟气脱硫。根据实际生产情况和机组参数,正常情况下在使用燃煤(Sar=1.2%)时,能够实现脱硫效率在95.6%以上;烟气在入口处的SO2含量一般为2 870 mg/Nm3。此次对该机组使用碱渣进行烟气脱硫后的SO2排放目标将浓度<35 mg/Nm3,满足国家对烟气排放的要求指标。

该试验机组运用双塔布局,进行双循环运行,两个塔的喷淋吸附层一共有五层,其中AFT塔有两层,大塔有三层。

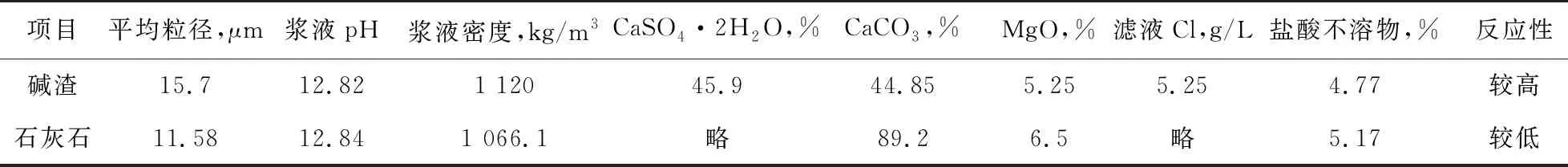

由表1可以得出碱渣脱硫工艺与石灰石湿法脱硫工艺基本一致,不用大幅度改变工艺流程和设备。

表1 碱渣和石灰石主要特性比较

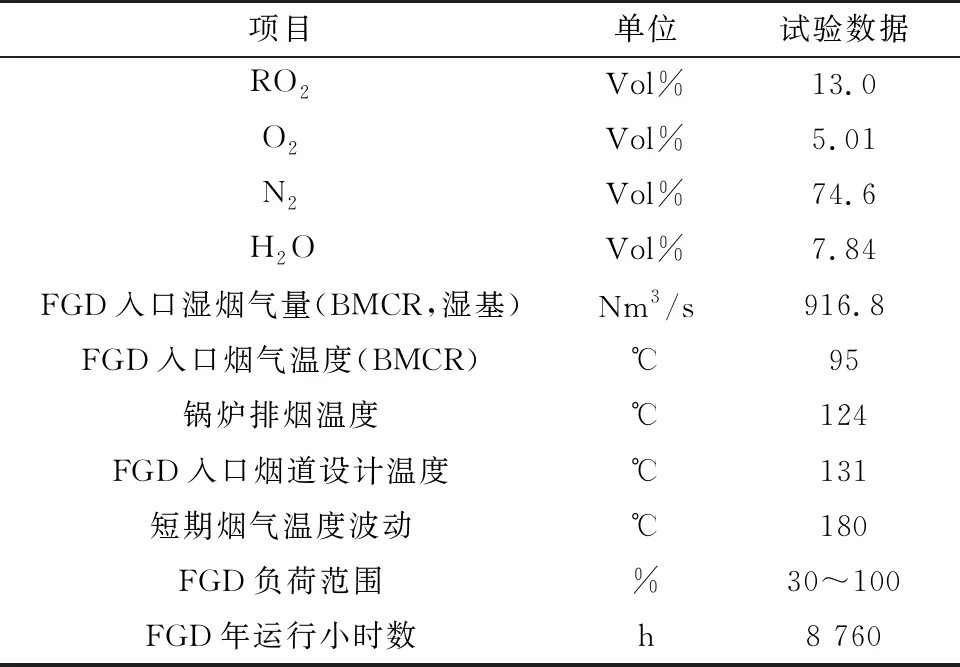

表2 烟气脱硫系统入口烟气参数

表3 废液的主要成分(单位:g/L)

2 碱渣产生与脱硫剂的制备

氨碱厂将产生的含有固体杂质的废液通过管道输送至渣场,通过板框压滤机进行固液分离,分离后的固体就是碱渣,含水量一般在50 wt%左右,其中还有6~8 wt%的Cl-。

蒸氨废液通过管道输送至A澄清桶,沉淀后,将澄清桶底部的浆液输送至B澄清桶,同时煤灰水也输送至B澄清桶,底部浆液与煤灰水的比例为1∶10。B澄清桶底部的浆液即为脱硫碱渣,用槽罐车运输存放于事故浆液箱备用。脱硫碱渣的固体含要求为10 wt%、Cl-含量要小于10 g/L。

经过约8天的连续生产,可制得满足一次试验的碱渣浆液约4 312 t,储存在电厂的1 000 MW燃煤机的事故浆液箱中待用。因此应用碱渣脱硫需增加相应的碱渣储存和浆液制备系统,供浆、脱水、废水系统等也需要一定程度的改造需增加一定的一次性投资费用。

3 碱渣用于烟气脱硫的过程及结果

3.1 脱硫过程

原有的石灰石浆液箱内存放的是石灰石粉制备成的石灰乳,在使用碱渣浆液的时候,可以停掉原有的制浆工作,将碱渣浆液用事故浆液输送泵输送至2#石灰石浆液箱。根据吸收塔pH的指标参数,不断调整进入2#吸收塔的浆液的流量进行烟气脱硫。脱硫工艺化学反应过程: CaCO3+SO2→CaSO3+CO2。

大型燃煤机组碱渣一次完整脱硫试验的持续过程大约58 h,使用过程中主要的考核指标为2#吸收塔的pH值保持稳定,根据操作规程,大塔的pH值控制范围为4.6~5.8,小塔(AFT塔)的pH值控制范围为5.8~6.4。

使用过程中,保证燃煤锅炉在正常操作负荷内,根据锅炉的烟气含硫量的变化情况,不断观察和考核碱渣浆液的脱硫效率,根据结果,同时通过喷淋量的调整,进一步观察石膏脱水情况。(石膏为脱硫的副产品)

3.2 具体时间段脱硫情况

本次试验是从4月15日上午10:00正式开始向2#石灰石浆液箱注入白泥(碱渣)浆液,并与残存的石灰石粉浆液混合一起用于2#吸收塔脱硫。根据投加浆液流量的变化情况判断15日15:30左右,2#吸收塔完全使用白泥(碱渣)浆液脱硫,往后一直持续到18日凌晨1:50重新补加石灰石粉进行混合脱硫,完全白泥(碱渣)脱硫时间段约58 h。整个试验过程基本按照电厂脱硫岗位操作规程指标要求维持2#吸收塔内pH稳定,即AFT塔5.8~6.4,大塔4.6~5.8。

试验过程随锅炉负荷、烟气含硫的变化考察了白泥(碱渣)脱硫效率、喷淋量、石膏脱水等方面的情况。

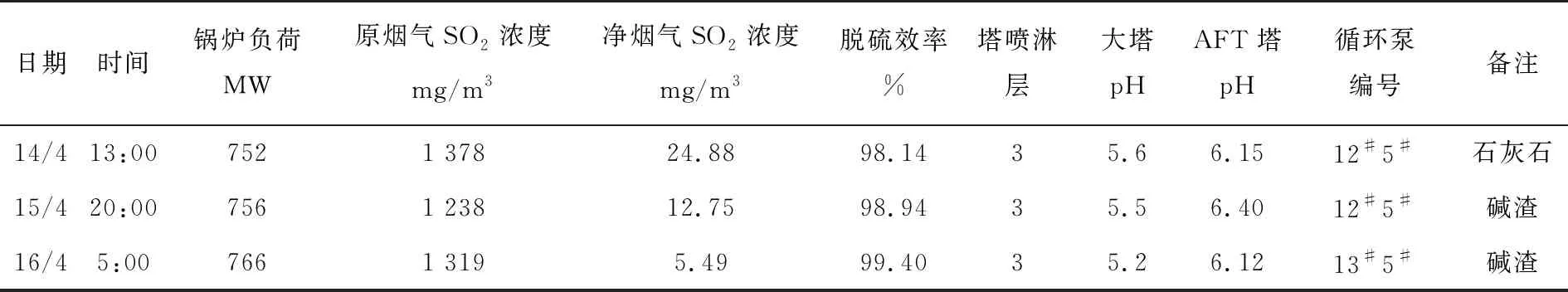

在整个试验过程中,除脱硫剂不同外,脱硫剂入塔和调节控制系统、脱硫装置烟气系统、吸收塔系统、石膏脱水系统和公用系统的运行和石灰石脱硫是完全相同的。下文为完全用石灰石脱硫与完全白泥(碱渣)脱硫时段时脱硫情况描述。

4月14日9:00~15日9:00为完全石灰石脱硫时段。

此时吸收塔开启3层喷淋,分别对应1#、2#、5#循环泵。表4、表5为2#吸收塔在4月14日9:00~15日9:00时段正常使用石灰石粉脱硫时的机组负荷、原烟气SO2浓度、脱硫效率、吸收塔pH趋势和表格记录。可以看出,该时间段脱硫装置负荷552~922 MW之间;原烟气SO2浓度在1 139~1 550 mg/m3之间;吸收塔浆液pH:大塔5.35~5.60之间、AFT塔6.09~6.39之间;脱硫效率在97.25%~98.81%之间;净烟气SO2浓度在13.14~31.64 mg/m3之间。

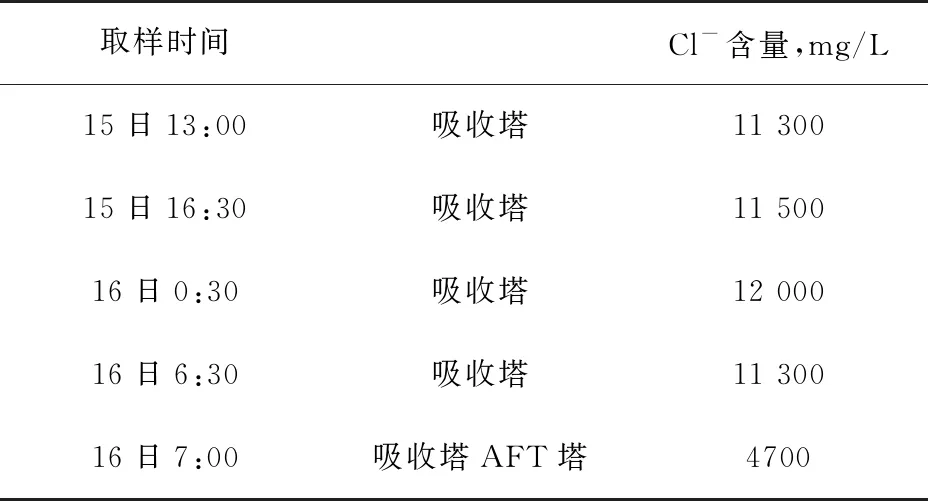

表4 取样分析Cl-含量

表5 碱渣和石灰石运行数据对比

表6 白泥(碱渣)脱硫2层喷淋运行数据

4月16日9:00~17日9:00为完全白泥(碱渣)脱硫时段。

16日8:37至13:35停止1#循环泵,吸收塔2层喷淋(对应3#、5#循环泵),脱硫装置负荷545~658 MW之间,原烟气SO2浓度在1 264~1 477 mg/m3之间,吸收塔浆液pH:大塔5.33~5.62之间、AFT塔6.15~6.65之间,脱硫效率在97.93%~98.38%之间,净烟气SO2浓度在22.04~26.64 mg/m3之间。

16日13:35至17日6:18再开启1#循环泵,吸收塔开启3层喷淋(对应1#、3#、5#循环泵),脱硫装置负荷632~872 MW之间, 原烟气SO2浓度在1 416~1 789 mg/m3之间, 吸收塔浆液pH:大塔4.45~6.44之间、AFT塔6.02~6.59之间,脱硫效率在98.80%~99.48%之间,净烟气SO2浓度在6.15~17.38 mg/m3之间。此时段机组负荷较高、烟气含SO2浓度较大,在3层喷淋的情况下,脱硫效率仍然非常高。

过实际使用效果来看,使用碱渣用于燃煤锅炉的烟气脱硫,与传统的石灰石用于烟气脱硫效果基本一致,不用改变原有的脱硫的操作方式和工艺,各系统运行稳定且正常。

3.3 对废水系统的影响

由于脱硫系统需控制氯根在一定范围,因此需增加系统的废水排量以冲淡碱渣氯根。

可见对于采用工艺水进行制浆的脱硫系统,制备的脱硫剂浆液的氯根会比原先有所增加,但仍然控制在设计要求范围内,因此不会增加系统的腐蚀。

4 结 论

1)试验表明,碱渣(白泥)的脱硫能力要好于石灰石。主要表现在:在执行超低排放条件下(即SO2<35 mg/Nm3),脱硫效率提高1%左右。机组负荷相近,原烟气SO2含量在1 300 mg/Nm3时,2#机组脱硫率能达到99%。能快速提升吸收塔浆液pH值和实现更宽范围的pH值调整。机组负荷886 MW运行、原烟气SO2含量在2 000 mg/Nm3时,吸收塔浆液pH值只有5.16时,机组的脱硫率仍能保持在99%以上,燃用高硫煤的潜力较大。

2)脱硫与石灰石脱硫的吸收塔系统基本相同,碱渣脱硫可提高吸收塔系统运行的灵活性和经济性。在碱渣运行工况下,锅炉负荷664~737 MW,原烟气SO2含量1 147~1 395 mg/m3,吸收塔(大塔)pH为5.0~5.9,AFT塔pH为6.1~6.8,脱硫效率98.20%~98.96%,只需2台循环泵运行,碱渣脱硫效率98.20%~98.96%优于石灰石,脱硫碱渣作为一般工业固体废弃物,相对于石灰石作为脱硫剂在价格方面具有优势,每年节约脱硫剂费用约25%。

碱渣脱硫技术在大型燃煤机组中的成功运用,既解决了氨碱厂废渣的出路问题又降低了燃煤电厂脱硫成本,如能大范围推广应用意义非常重大。