循环流化床锅炉中回料管的材质与结构探讨

2023-12-20张振斌

张振斌

(唐山三友化工股份有限公司,河北唐山 063305)

1 循环流化床锅炉的飞灰返料装置

热电厂循环流化床锅炉多采用两个中温旋风分离器将烟气与飞灰进行分离,每个中温旋风分离器通过一根连接管与一个返料装置相连,在返料装置出口处通过两个回料管连接至锅炉燃烧室,单台锅炉共有4根回料管,沿锅炉燃烧室后墙均匀分布。锅炉的再循环灰量通过一股高压头、小流量的风来输送、调节。而有些循环流化床锅炉采用后墙给煤,燃料、灰回料管(以下简称“返料料腿”)作为锅炉返料装置的一部分,主要承担着循环流化床锅炉的燃料(煤)和循环灰料的给送任务,一旦料腿磨损、泄漏,不仅破坏锅炉物料给送的平衡,还影响锅炉内部的炉压平衡,严重时造成锅炉停炉[1]。

某热电公司的循环流化床锅炉采用的是中温旋风分离器,共有2台,布置在前部炉膛竖井及尾部对流烟道竖井之间,分离器用12 mm厚的20#钢板制成,内设有防磨内衬,分离器效率为97%~99%,额定负荷时工作温度为400~500 ℃。从循环流化床锅炉出来的烟气中携带着大量未燃尽煤颗粒和煤灰,如果随着烟气进入后续流程,不仅煤灰会造成尾部烟道其它设备(如低温省煤器管排、空气预热器管束、风机叶轮等)的磨损,而且未燃尽的煤颗粒还会造成燃煤的浪费和锅炉燃烧效率的降低。因此,需要利用旋风分离器将这些未燃尽的煤颗粒和煤灰尽可能地从烟气中剥离出来,并返回至返料装置。返料装置作为循环流化床锅炉重要的附属设备,主要作用是将旋风分离器出来的飞灰通过回料管再次送入炉膛,减少锅炉的飞灰量[3],为锅炉物料循环提供动力[2]使锅炉的燃烧效率得到提高,同时,利用返料调节锅炉的床温床压,降低NOX的生成量,减少氨的消耗量,维持锅炉的安全稳定运行。

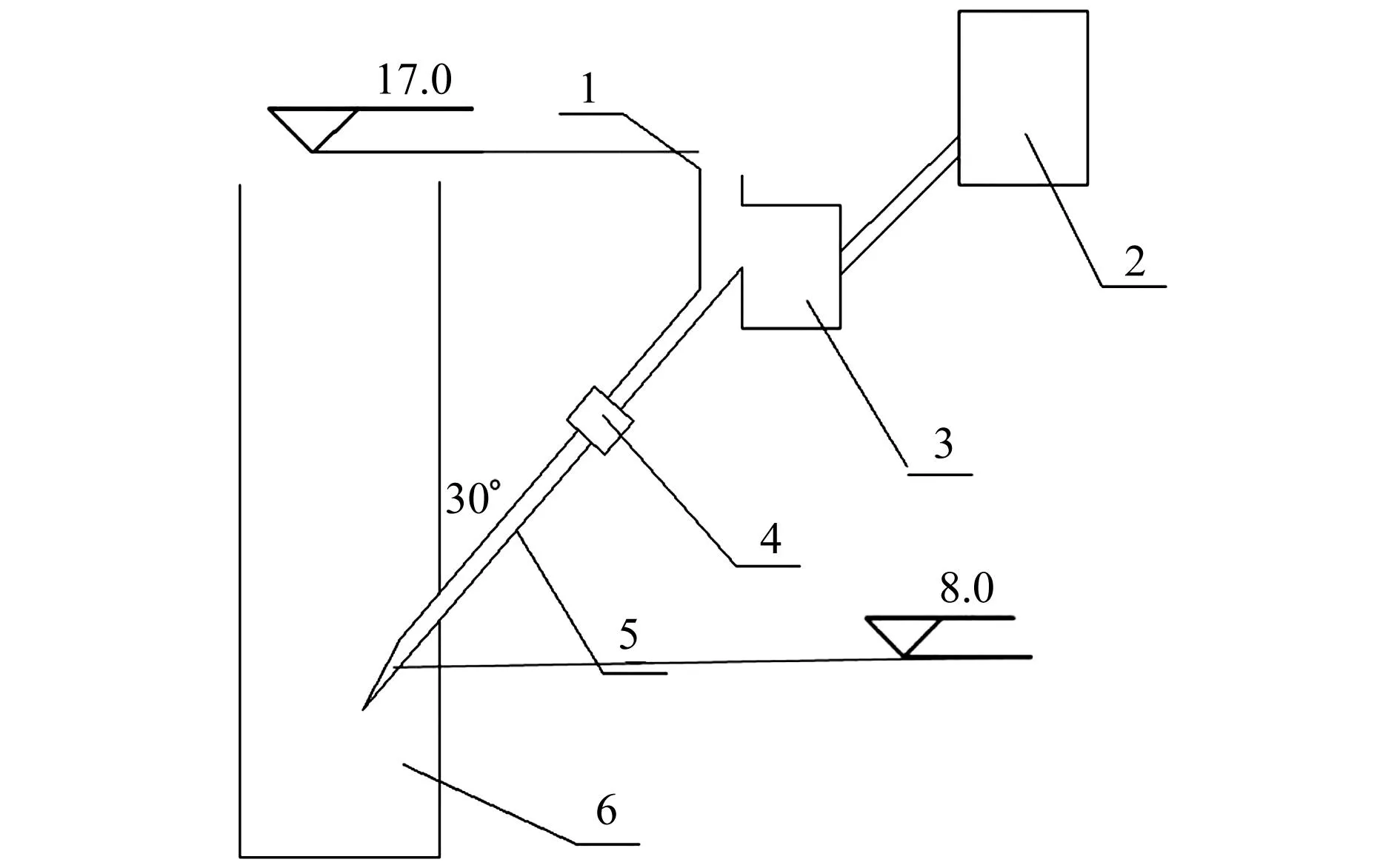

1.落煤口 2.中温旋风分离器 3.锅炉返料室 4.针织物补偿器 5.锅炉返料管 6.锅炉燃烧室

2 回料管应用材质与结构

某热电公司的循环流化床锅炉每一个旋风分离器下通过一根φ500×12的连接管与同一个返料装置相连,返料装置由合金钢板制成。在标高约17 m接口法兰的上方接有给煤机出口,法兰下方为燃料、石灰石与再循环灰的混合室。在标高约14 m的斜接管处,通过一股高压头小流量的风输送并调节再循环灰量。在返料装置的布风板床上设溢流灰排放口,以供检修时排灰,同时在床下设漏灰排灰口。

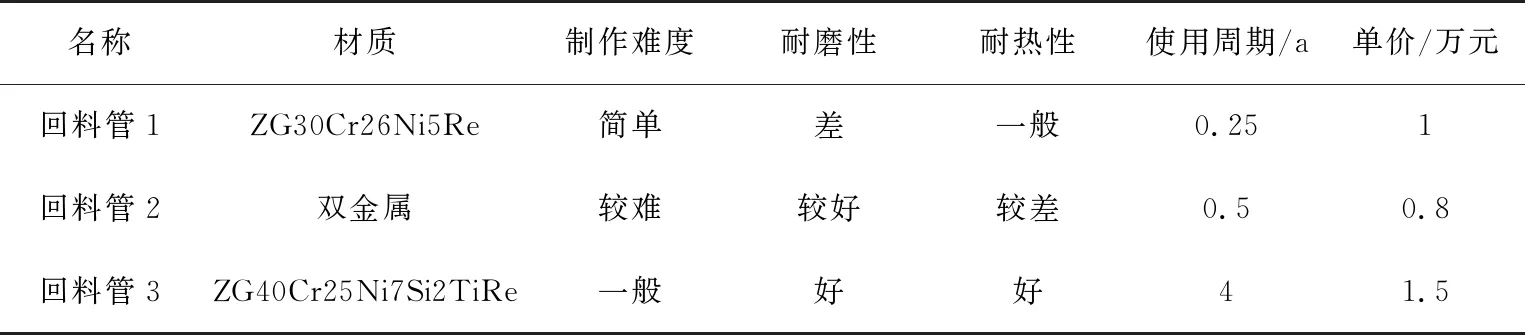

2.1 ZG30Cr26Ni5Re材质回料管

在返料装置的出口处,通过两根长度3 850 mm、φ377×10的ZG30Cr26Ni5Re耐热稀土铸钢管,出口呈15°角斜面,作为供料管连至燃烧室。每台锅炉配置两台给煤机,并且与两台返料装置共用四个供料管。在标高8 m处沿燃烧室宽度方向均匀分布。但运行一周期之后,由于冲刷磨损,造成管壁变薄或者出现漏洞,威胁锅炉的长周期稳定运行。如果料腿在锅炉运行时,发生泄漏,需要采取临时措施,停止单侧给煤及返料装置运行,降低锅炉负荷,对漏点进行焊补;在锅炉停炉检修时对回料管进行整体更换。

2.2 双金属材质回料管

为了使锅炉长周期稳定运行,首次将返料料腿的材质改为双金属,并在内管壁上堆焊耐磨层,减少磨损,虽然耐磨性强延长了回料管的使用寿命,但是伸进炉膛的端口部分,在炉膛的900~1000 ℃高温条件下作用下耐热性较差,容易发生变形,口径变小,导致输送能力变小,从而降低锅炉的运行负荷。另一方面受加工工艺的要求,在加工制作时料管需要分段制作再进行拼接,制作周期相对较长。

双金属料管的价格每根约为0.8万元,三台循环流化床锅炉共12根回料管,半年需要更换一次,仅回料管的价钱就要19.2万元/a。而ZG30Cr26Ni5Re耐热稀土铸钢管,每根回料管的价格约为1万元,每台炉检修频率为每年4次,更换回料管的备件费用约48万元/a。虽然双金属料管平均节省了28.8万元/a备件费用,但相对锅炉负荷的降低而言,又显的微不足道。

2.3 ZG40Cr25Ni7Si2TiRe材质回料管

经过长期的摸索和实践,发现ZG40Cr25Ni7Si2TiRe材质既耐磨又耐热,且强度高,受环境变化影响小,最终选择将料腿的材质由ZG30Cr26Ni5Re改为了ZG40Cr25Ni7Si2TiRe,并设计成如图2所示的形式。由于内管壁磨损最严重,将回料管设计成偏心的,且下半圈管壁厚度大于上半圈管壁厚度;在重力和返料风的作用下,燃煤自上而下的速度越来越快,参考公路上敷设缓冲带降低车速的原理,所以在内管壁上、下均匀布置有多条缓冲带,缓冲带沿回料管内管壁磨损最严重的下半圈设置,但由于弧形缓冲带对降低燃煤下降速度效果不明显,加之一体成型的铸造工艺,缓冲带截面改为梯形,上端宽20 mm,与内管壁连接的下底宽30 mm,每条缓冲带的间隔为100 mm,不仅可减缓燃煤和锅炉返料室的返料灰进入锅炉燃烧室的速度,减少物料对管壁的冲刷磨损,缓解回料管内管壁磨损变薄而出现漏洞的情况。同时,缓冲带的梯形斜面可避免交界处积煤,且缓冲带与回料管的材质一样,均采用ZG40Cr25Ni7Si2TiRe材质一次成型结构铸造,提高了回料管的耐燃性,避免了回料管伸入锅炉燃烧室内部分变形,延长了回料管的使用周期。

目前,新型回料管已投入使用4年,效果良好,料管内管壁和梯型缓冲带几乎无磨损,每年在检修时不需要对回料管进行更换。

新型ZG40Cr25Ni7Si2TiRe材质回料管的价格约1.5万元/根,三台锅炉约18万元,在回料管上花费的费用为每4年约24万元(18万元的备件费用和6万元的施工费用),平均6万元/a。而原ZG30Cr26Ni5Re回料管就要花费75.6万元/a(48万元的备件费用、3.6万元的检修费用和24万元的施工费用)。因此,在备件和检修施工费用方面,可节约69.6万元/a。算上临时检修造成的能耗损失,效益相对客观。

该公司结合使用时间和成本投入,最终选择确定了材质为ZG40Cr25Ni7Si2TiRe的新型料管,具体参数见表1和结构见图2。

表1 三种回料管参数对比表

3 结 语

对于该公司的循环流化床来说,ZG40Cr25Ni7Si2TiRe材质燃料、灰回料管的成功应用,不仅解决了耐热稀土铸钢管的磨损泄漏和双金属遇热变形堵塞料管等问题,还将料管的使用周期时间由三个月增加到四年,单台炉每年减少临时检修次数十次以上,保障了锅炉的长周期稳定运行。