石灰窑控制条件和灰气指标的认知与应用

2023-12-20王文绪邱国亮冉崇斌

王文绪,邱国亮,冉崇斌

(山东海化股份有限公司,山东潍坊 262737)

石灰窑的控制条件包括原料、顶灰温等,灰气指标是指生石灰和窑气的各项参数,它们关乎石灰窑的运行状况和经济效益,其变化预示着窑况的发展趋势。

1 石灰窑顶灰温

顶灰温是原料规格、操作水平等综合反应的结果,是热量利用率的一个直观体现,是石灰窑管理水平高低的表现。

由《纯碱工学》提供的数据估算顶温每降25 ℃或灰温每降44 ℃相当于增加焦比1 kg,如每小时上25斗(一般1斗是1 000 kg石灰石加配70 kg煤(焦炭)的混合料),顶灰温同降10 ℃则共节约煤约16 kg。通常情况下同一焦比,顶温越高则灰温越高,顶温下降灰温跟随会下降,这是热量利用率高低所致。 以上展示了温度对应实物所包含的生产意义,为顶灰温的优化取舍提供参考。

2 顶压与风压

窑内生成的二氧化碳如不能及时移走会与周边炽热(1 000 ℃)的焦炭(煤)产生一氧化碳,这一吸热反应同时造成窑内热损,还存在二氧化碳与周边高温(600~900 ℃)的氧化钙生成碳酸钙的反应,造成二氧化碳浓度及氧化钙含量降低。氧化钙亦须及时脱离高温区,否则氧化钙晶体会继续长大,体积相应缩小活性度降低。

停窑、风量波动过大、风压小于顶压等情况出现时窑内会产生此类反应,这对灰气品质及安全生产不利。

正常生产中,1斗混合料与其所产的窑气量在质量上相近(1 t),所产生的粗石灰与其所需鼓风量在质量上相近(0.6 t),窑气质量约为粗石灰质量的1.6倍,因此不能忽视顶压过高逸出窑气过多造成的物料损失,但顶压过低会造成窑气含氧升高浓度下降。

当风压小于顶压时,存于预热区及上部大量的窑气下沉,在石灰窑内发生窑气倒置的情况极其危险,因此出现此情况时,需紧急停止窑内作业,并及时查明原因处置。

当出灰开始后,由于窑内料块之间的空气通道不断被下移的物料改变路径,使得风压变大风机电流上升,风量变小直到达到自动设定风量值后趋于平缓;停止出灰后,稳定的空气路径形成使得风压、风机电流下降,这一波动规律随着灰温变高趋势愈加明显。操作中除降灰温外亦可适当提高出灰速度减缓这一波动,有利于优化窑况和降低设备损耗。

3 物料停留时间

石灰石生成石灰卸出这一过程在窑内的正常停留时间:

在到达这一停留时间四分之一后,就可开始定时取窑气样查看窑气浓度的变化和在停留时间到达时查看卸出的灰质情况,查验焦比设置是否适当,此法可最大限度的避免调整滞后带来的窑气浓度过低和石灰生烧、过烧带来的一系列经济损失。

如石灰石的堆积密度1.35 t/m3,石灰窑的有效容积573 m3,按每小时26 t上料计,则其在窑内的停留时间约30 h。

换料时可在8 h后开始检查窑气浓度的变化和在30 h后检查灰质情况,及时得出焦比是否调整的结论。

根据实际操作数据,进出物料在体积上存在一定膨胀,由上石量对应所产粗石灰体积获得1 t石灰石(0.74 m3)产0.9 m3粗石灰,膨胀系数因料而异。

4 风量与焦比

通常情况下(同一焦比),风量决定产量,风量的大小对应着燃料燃烧的多少;焦比决定碳酸钙分解率和生石灰活性、窑气浓度,焦比的高低对应碳酸盐、固定炭的含量、石灰石的物理属性和石灰窑的热效率等。

正常情况下风量的运用对应焦比并视煅烧区位置移动情况进行风量的修正。

例:1 kg焦炭所需空气量

已知生产参数:焦炭含固定炭84%,氧气密度1.429 kg/m3(标)空气中氧气的体积分数为20.9%。

根据公式:C+O2=CO2

得出1 kg焦炭所需氧气量:1×84%×32/12=2.24 kg

对应空气量:2.24÷1.429÷20.9%=7.5 m3

其常温25 ℃下的体积为:7.5×298/273≈8.2 m3

考虑到设备漏气、窑内未参与反应遗留的空气量和燃料的完全燃烧所需等情况多取10%风量,则1 kg焦炭所需空气量取9 m3左右的空气适宜。如按26 t/h石灰石、焦比7.0%算,则鼓风量在16 380 m3/h左右。

稳定的风量是石灰窑操作基础中的关键,再好的原料再适宜的焦比也会因频繁调整风量造成煅烧不稳,影响灰气质量,是操作大忌。

由于窑底内外压力的不同,鼓入窑底的风量温度要高于空气温度。

5 碳酸钙、碳酸镁含量对窑况的影响

若石灰石中碳酸钙含量下降,以致燃料相对过剩,窑气浓度开始下降,窑气量也随之减少,灰质会随着碳酸钙含量下降的程度向过烧甚至结瘤发展,故下调焦比相应减风处理。

若石灰石中碳酸钙含量上升,生烧量增加灰温升高导致窑气浓度下降产窑气量减少,故进行增加焦比对应风量以提高生产效率。

石灰石中碳酸镁含量过高,会出现窑气浓度高,生石灰偏过,但灰乳粘稠浓度偏低难以提高,蒸氨用灰乳量偏大。

6 固定炭含量变化对窑况的影响

风量不变,则燃烧的固定炭量不变,发热量也不变。

1)固定炭含量下降,必然导致燃烧区域往上增大以消耗氧量,区域增大使得被煅烧的石灰石量增加了,而发热量没有改变,因此石灰石因煅烧热量不足以致石灰石分解率、窑气浓度下降。

2)固定炭含量增加,必然导致燃烧区域往下缩小以消耗氧量,也就是煅烧的石灰石量减少了,而发热量没有改变,此时石灰石因接受热量过多而造成煅烧温度过高而过烧,甚至结瘤。

7 窑气与生石灰

氨碱法中监视判断窑内煅烧状况及发展趋势是否良好,灰、气两指标的运用是相辅相成,缺一不可的。

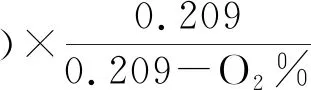

窑气理想CO2浓度=

×100%

式中:碳酸盐分解率为η%,燃料量为F,燃料燃烧率为r%,在此把这种没有遗漏、产生O2、CO的窑气称为理想窑气。窑气理论CO2浓度是窑气理想CO2浓度中碳酸盐分解率和燃料燃烧率分别为100%的一种情况,是窑气理想CO2浓度的上限。

如窑气指标要求:CO2≥39.6%、O2≤0.6%、CO≤0.4%,则其窑气指标理想CO2浓度约为41.2%。

窑气理想CO2浓度比较直观反映出当前配比的混合料所能达到的最高CO2浓度,也是石灰石分解的程度和碳酸盐含量高低及燃料燃烧率固定炭含量的共同反映,为焦比可调整的空间提供依据;其值与窑气理论CO2浓度相差并不是越小越好,还需以生石灰煅烧优劣情形为前提,不同品质粒度的混合料都有着各自浓度的上限。

准确的运用好窑气指标,将它的窑气理想CO2浓度与窑气指标理想CO2相对比,确认单位混合料产CO2量是否达标,亦视为石灰石分解量和碳酸盐含量高低是否均达标,燃料燃烧率与固定炭含量是否正常,再结合灰质生、过等情况区分出不同的煅烧状态(过烧、生烧、偏烧等),并通过对含氧、一氧化碳浓度的分析,找出操作、原材料、设备等方面的不足或问题,综合控制条件和灰乳情况提供的证据,完成对石灰窑煅烧状况及发展趋势的监视与判断,进而视情况和需要及时采取有效措施调整。

案例分析一:若窑气含CO2为39.2%,O2为1.2%,CO为0.2%,则大体分析如下:

其窑气理想CO2浓度为41.8%,视为产CO2量达标,亦视为石灰石分解率和碳酸盐含量均达标,燃料燃烧率与固定炭含量均正常;由于窑气理想CO2浓度仅仅达标,如生石灰未出现灰过情形则仍然存在可优化的空间;如出现生石灰偏过,灰乳粘稠浓度低,蒸氨用灰乳量偏大,此情况由石灰石中碳酸镁含量偏高所致;含氧1.2%超标,则从原料粒度、鼓风量、窑顶负压、焦比等处入手做相应调整降氧提CO2浓度。

案例分析二:窑气含CO2为38.8%,O2为0.4%,CO为0.2%,大体分析如下:

含O2量含CO量均达标,说明遗漏空气量适宜和窑内布料均匀。其窑气理想CO2浓度为39.8%远未达标,视为石灰石分解率和碳酸盐含量至少某一项不达标,如燃料燃烧率过低则首先从燃料是否存在燃烧速度过慢、粒度过大等情况加以确认调整;如燃料燃烧率正常则结合实际灰质煅烧情况进行分析如下:

1)若灰偏生则是石灰石碳酸钙分解率过低,原因有燃料固定炭含量下降,石灰石粒度较大等情况,需上调焦比或使用合格原材料等。

2)若灰过,而窑气浓度偏低,是碳酸盐含量过低且相对过量燃料的燃烧造成灰过并加剧了窑气浓度的下降,应采用碳酸钙含量高的石灰石或减焦比相应调整鼓风量处理。

对窑气CO2浓度而言,石灰石分解率和窑气含氧量的高低对窑气CO2浓度的影响相对更大,含氧过高时要注意排查出含氧的主要来源。