电动装载机双阀芯电液负载敏感系统特性研究*

2023-12-20闫桂山张宇航李艳文陈文婷

余 聪,闫桂山,张宇航,艾 超,李艳文,陈文婷

(1.燕山大学 机械工程学院,河北 秦皇岛 066004;2.中山大学 智能工程学院,广东 广州 510275)

0 引 言

装载机具有作业灵活、机动性能好等特点,因而被广泛用于港口、矿山、建筑及公路等工程领域的物料铲装作业中,是工程机械的代表性机种之一[1]。

目前,装载机普遍采用结构简单的基于三位六通多路阀的定量液压传动系统,在一个工作周期内存在较大的节流损耗和溢流损耗,并且系统易受外负载变化的干扰[2]。

随着全球节约能源和环境保护理念的普及,工程机械的节能减排已经成为一个研究热点,国内外相关学者针对工程机械高效液压传动系统开展了大量研究[3-5]。

夏小松等人[6]将机液负载敏感系统同时用于装载机的工作装置和转向系统,可提升整机效率;但是机液负载敏感系统的动态特性和能效有待进一步提升。曾亿山等人[7]提出了一种先导控制负载敏感系统,利用先导压力控制降低了泵口压力,提升了负载敏感系统的能效;但是其增加了先导油路的复杂性。付胜杰等人[8]在电动挖掘机基础上,提出了一种压力反馈调节转速的电液负载敏感系统,使系统压力损耗大大降低;但是压力反馈调节转速的方法动态响应性能有待进一步提高。

负载敏感系统在工程机械的应用中基本可以使流量达到供需匹配,但是负载敏感系统主阀采用单根阀芯,其进出油口结构耦合,难以兼顾进油口的流量控制和出油口的背压控制,在操控性和节能性上仍存在一定的局限性[9]。

为了解决单阀芯进出油口耦合的缺陷,国内外学者开始研究使用两个方向阀分别对进出油口进行控制,即双阀芯进出口独立控制技术[10-11]。曹晓明等人[12]提出了压力源两级切换的进出口独立控制系统,在保证位置精度的同时实现了系统阻滞工况下的能效提升和超越工况下的能量回收的目的;但是并未提及系统切换过程的工作特性。李泽龙等人[13]提出了基于能耗控制和位置控制模式切换的变转速负载敏感进出口独立控制系统,其控制性能和节能效果均高于传统泵控和阀控系统;但是泵口压力控制在多执行器复合动作中存在局限性。刘华[14]提出了基于负载口独立控制的负载敏感系统,并使用自抗扰控制方法对进出油口进行高性能独立控制;但是该研究仅限于对称缸系统。LÜBBERT J等人[15]针对挖掘机提出了一种使用短路路径实现不同工作模式平滑切换的进出口独立控制系统;但是比例阀阀组结构复杂。

随着工程机械排放政策愈加严格,纯电驱动装载机已经成为未来的发展趋势[16]。纯电驱动装载机以蓄电池和伺服电机取代燃油发动机,具有无污染、效率高和控制性能好等特点,为整机电液控制系统的优化设计带来更多的可能[17]。以伺服电机驱动定量泵的动力源形式为基础,并结合高性能的液压传动系统,是实现装载机电动化改造的有效途经[18-19]。

为了满足装载机节能化和电动化的发展需求,在伺服电机驱动定量泵的动力源形式基础上笔者提出基于双阀芯的电液负载敏感系统,分别设计装载机动臂和铲斗单独动作及复合动作的控制策略,最后采用机电液联合仿真的形式验证双阀芯电液负载敏感系统在装载机上的节能性和操控性。

1 工作原理

1.1 定量液压系统

装载机的工作装置普遍采用基于三位六通多路阀的定量液压系统。

定量液压系统如图1所示。

装载机定量液压系统由发动机、定量泵、三位六通开中心多路阀、先导手柄和液压缸等元件组成。

在系统工作时,操作员通过调整液控先导手柄开度来控制动臂或铲斗阀杆进行左右位移,油液经过多路阀阀口进入动臂或铲斗液压缸以实现预期动作。其中,动臂阀杆和铲斗阀杆串联,动臂和铲斗无法同时进行作业动作。系统不工作时,操作员使用液控先导手柄控制多路阀阀杆回到中位,油液通过中位卸荷。动臂下落时利用液控单向阀实现流量再生的目的。

定量液压系统由于恒流量的特性,有节流、溢流及中位卸荷损耗,系统能效低。多路阀两端由于没有稳压阀,系统流量易受负载影响,且系统不能实现复合动作,操控性能差。因此,传统装载机采用的基于三位六通多路阀的定量液压系统在能效和操控性能上有很大的提升空间。

1.2 双阀芯电液负载敏感系统

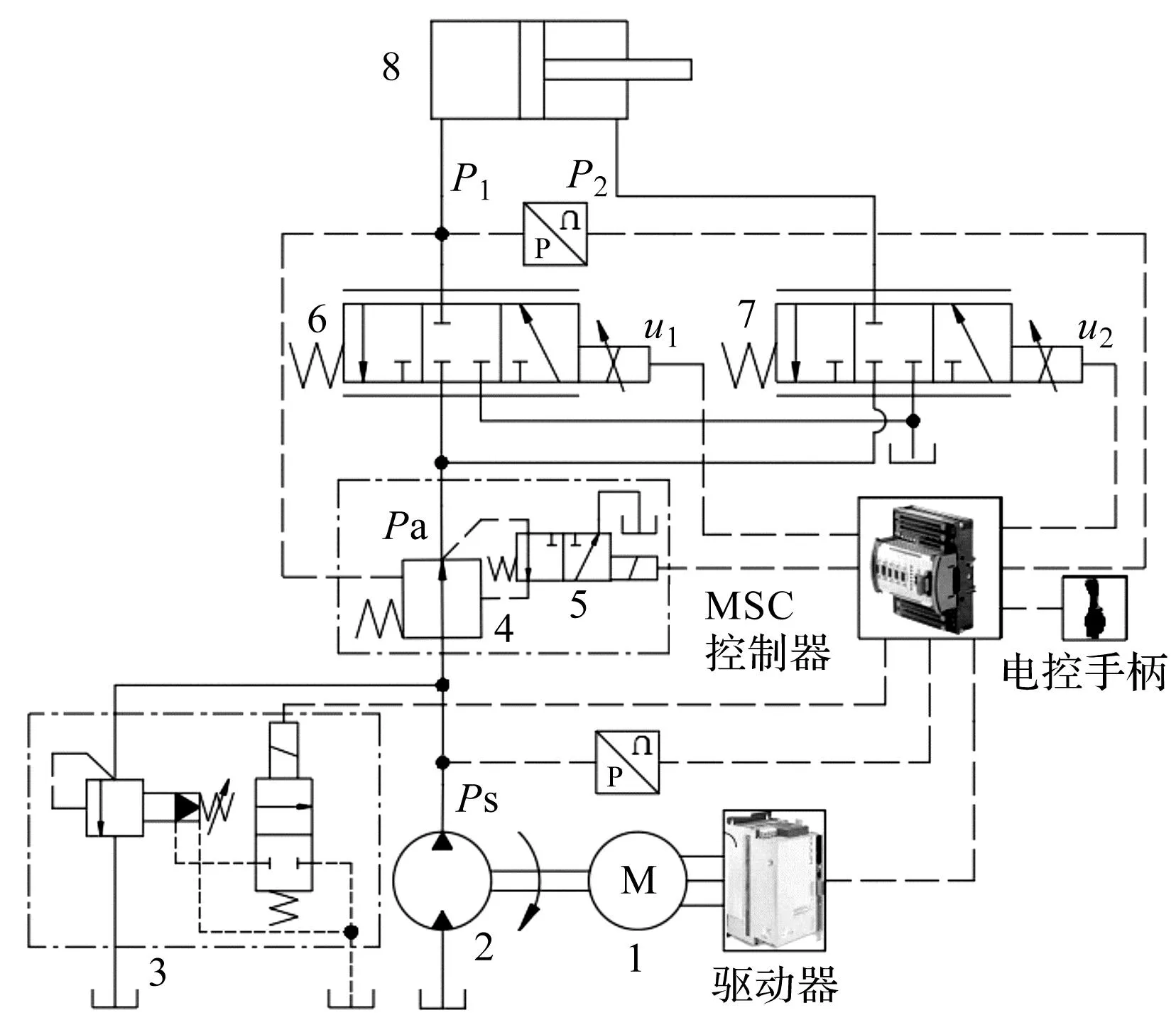

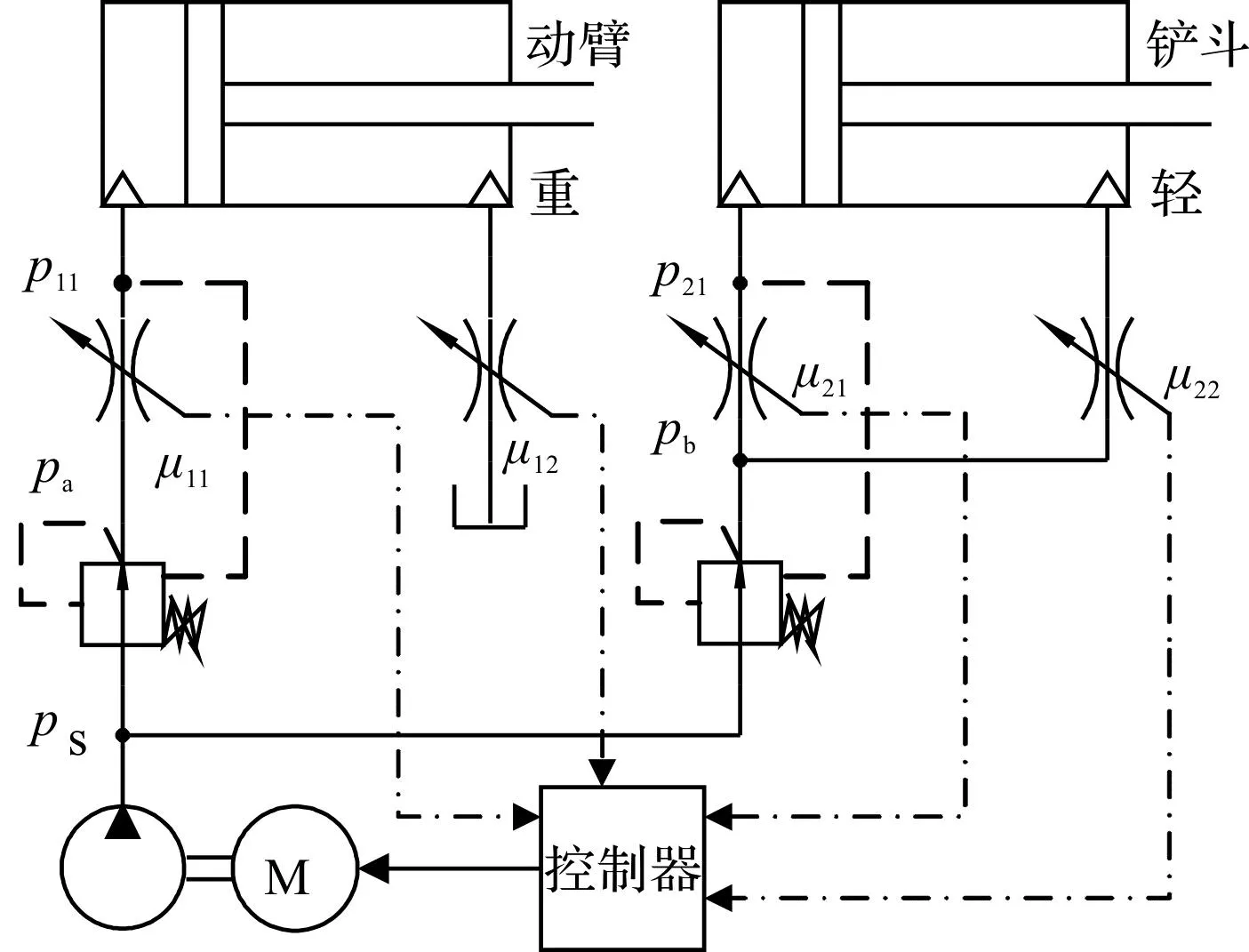

双阀芯电液负载敏感系统如图2所示。

图2 双阀芯电液负载敏感系统Fig.2 Electro-hydraulic load sensing system with double spool1为伺服电机;2为定量泵;3为卸荷阀;4为压力补偿阀;5为电磁开关阀;6为进油电液比例阀;7为回油电液比例阀;8为液压缸。

为了实现对传统装载机电动化和节能化的技术升级,笔者提出一种双阀芯电液负载敏感系统,其由伺服电机、定量泵、电液比例阀、压力补偿阀、卸荷阀和液压缸等元件构成。

装载机动臂举升或铲斗收斗时,电磁开关阀得电,此时,在弹簧力的作用下,压力补偿阀始终保持最大开度而失去补偿功能,使用控制伺服电机转矩来间接控制泵口压力,从而维持进油电液比例阀前后压差恒定,自适应实现系统流量匹配。

动臂下落或铲斗翻斗时,利用进油和回油电液比例阀实现无杆腔流量再生至有杆腔,此时伺服电机停止转动,液压缸靠自重缩回。

动臂和铲斗复合动作时,电磁开关阀失电,压力补偿阀正常工作维持进油电液比例阀前后压差恒定,消除多执行机构负载的相互影响,此时利用手柄开度和电机转速的关系实现进油电液比例阀和伺服电机的同步控制,达到系统流量供需匹配。

系统待机时,伺服电机转速降至最低以减小卸荷损失。

因此,双阀芯电液负载敏感系统在节能性和操控性能上相较于传统装载机均有较大的提升。

2 数学模型

2.1 工作特性

以液压缸阻抗伸出工况为例,进油、回油电液比例阀的流量压降特性方程为:

(1)

式中:q1,q2为比例阀通过流量,L/min;Cd为流量系数;xv1,xv2为阀杆位移,m;W为面积梯度;pa,p1,p2,pT为阀前、阀后、有杆腔与油箱压力,Pa;ρ为液压油密度,kg/m3。

电液比例阀的频宽远大于液压系统的固有频率,其动态响应可假设为比例环节,此时:

xv=kv·ui

(2)

式中:kv为增益系数;ui为比例阀电信号。

由式(1)可以看出:当阀口压差保持恒定时,阀口通过流量和阀杆位移呈近似线性关系,而不受负载变化的影响。阀口压差可使用定差压力补偿阀和电子压力补偿两种方式维持恒定。

压力补偿阀利用内部阀芯的机械平衡来保证阀口压差恒定,其受力平衡方程如下:

pa·Aa=p1·Aa+Fa

(3)

式中:Aa为阀芯作用面积,m2;Fa为预设弹簧力,N。

笔者利用控制伺服电机转矩可间接控制泵口压力,实现阀口前后压差恒定[20-22]。伺服电机的运动方程和液压泵的转矩方程如下所示:

(4)

式中:Te为电机电磁转矩,N·m;Tp为液压泵转矩,N·m;J为电机和泵转动惯量之和,kg·m2;ω为电机转子旋转角速度,rad/s;pn为磁极对数;ps为泵口压力,Pa;V为液压泵排量,m3/r;ηm为液压泵机械效率。

液压缸外负载和液压力的平衡方程为:

(5)

式中:A1,A2为液压缸两腔的作用面积,mm2;mt为活塞杆和负载总质量,kg;Bp为黏性阻尼系数,N·s/m;K为弹簧刚度,N/m;FL为载荷力,N。

假设进油和回油电液比例阀阀杆位移的比值为:

(6)

液压缸无杆腔和有杆腔作用面积的比值为:

(7)

忽略油箱压力PT,根据式(1)和式(6)可分别计算出无杆腔和有杆腔的压力为:

(8)

由式(8)可知:液压缸两腔的压力均与进出油口过流面积的比值有关,单阀芯方向阀阀口结构耦合,进油阀口和出油阀口过流面积的比值恒定。因此,负载力确定时,液压缸两腔的压力随之确定。

双阀芯方向阀实现进出油口的解耦控制,可对进出油口采用不同开度的调节以实现系统流量压力的共同控制目的。

2.2 能耗特性

双阀芯电液负载敏感系统的压力和流量分别为:

(9)

式中:Δp1为阀口预设压差,Pa;Δp2为压力补偿阀压损,Pa;qs为系统输出流量,L/min;qleak为泄露流量,L/min。

由式(9)可以看出:双阀芯电液负载敏感系统匹配输出负载需要的压力流量,相比定量液压系统始终输出系统最大压力流量,其具有更高的节能性。

另外,采用泵口压力控制的方式时,可消除压力补偿阀压损Δp1,并根据工况改变阀口预设压差Δp2,进一步提高系统的节能性。

针对系统阻抗伸出工况,笔者根据式(1)和式(8)可计算出系统压力为:

(10)

系统的消耗功率为:

Ps=ps·qs

(11)

由式(10)和式(11)可以看出:在液压缸两腔作用面积和外负载力确定后,系统压力受两个比例阀阀口开启的大小影响。

传统单阀芯系统进出油口结构耦合,进出油口开度不能同时自由调节,因此系统压力难以调节。双阀芯系统可对进出油口进行独立控制,进油电液比例阀在控制系统流量的同时可以增大回油电液比例阀的阀口开度,以降低系统的压力ps,进而降低系统功率PS的损耗。

同理,双阀芯系统阻抗缩回、超越伸出和超越缩回工况均可利用调节进油、回油比例阀的开度,以降低系统的消耗功率。

3 控制策略

电动装载机的铲装作业一般具有较强的周期性,动臂和铲斗一般遵循铲斗收斗、动臂举升、铲斗翻斗、铲斗收斗和动臂下落的循环动作[23]。

另外,根据不同的作业场景,装载机操作员还会进行动臂和铲斗的复合作业动作。动臂举升或铲斗收斗时,液压缸伸出,且速度和外载荷方向相反,此时系统为阻抗伸出工况。动臂下落或铲斗翻斗时,液压缸缩回,且速度和外载荷方向一致,此时系统为超越缩回工况。

针对单独动作和复合动作中的阻抗伸出和超越缩回工况,笔者分别设计不同的控制策略,在保证工作装置系统工作性能的同时,提高系统的节能性。

3.1 单独动作

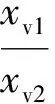

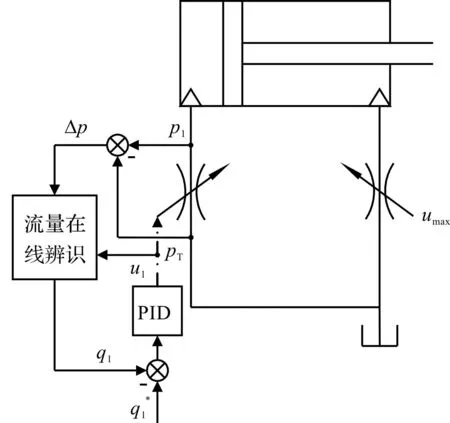

动臂举升或铲斗收斗时的控制策略如图3所示。

图3 动臂举升或铲斗收斗控制策略Fig.3 Boomlift or bucket retraction control strategies

当动臂举升或铲斗收斗时,比例阀2全开以降低系统背压,比例阀1和液压泵协同输出系统所需的流量和压力。

该方法直接控制伺服电机输出转矩,并间接控制泵口输出压力,维持比例阀1进出油口预设压差值,并自适应匹配系统需要的流量。

动臂下落或铲斗翻斗的控制策略如图4所示。

图4 动臂下落或铲斗翻斗控制策略Fig.4 Boomdrop or bucket tipping control strategy

当动臂下落或铲斗翻斗时,液压缸靠自重缩回,无杆腔的流量再生至有杆腔。在该工况下,比例阀2全开以降低系统背压,比例阀1进行流量调节以控制液压缸缩回速度。

3.2 复合动作

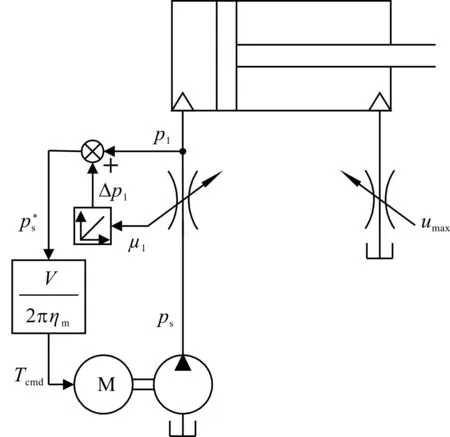

动臂举升和铲斗收斗的复合作业控制策略如图5所示。

图5 动臂举升和铲斗收斗的复合作业控制策略Fig.5 Compositeoperation control strategy of boom lift and bucket retraction

当装载机进行动臂举升和铲斗收斗的复合动作时,系统切换至基于阀前补偿的流量匹配控制策略。控制器采集动臂联和铲斗联比例阀电压信号,根据补偿阀预设压差,在线计算系统需要的流量,并转化输出伺服电机转速指令n,实现系统流量压力的供需匹配。

在该工况下,系统的功率损失为:

Ploss=(Δp11+Δp12)·q11+(Δp21+Δp22)·q21+Pleak

(12)

式中:Δp11,Δp21为动臂和铲斗主阀预设压差,Pa;Δp12,Δp22为动臂联和铲斗联压力补偿阀压损,Pa。

动臂和铲斗联压力补偿阀压损和无杆腔压力间的关系为:

Δp22=Δp12+(p11-p21)

(13)

由式(12)和式(13)可知:动臂联和铲斗联的无杆腔压力差异越大,系统功率损耗越大。因此,对负载较轻的铲斗联液压缸差动连接,增大铲斗联液压缸无杆腔压力,可降低系统的功率损耗。

4 仿真研究

4.1 系统建模

根据装载机实物测量各零部件的尺寸参数,笔者利用三维软件CATIA搭建装载机的实体模型,并在CATIA中将工作装置繁杂的零件合并成几个主要的零部件;在机械动力学仿真软件LMS Virtual.Lab Motion中导入装载机零部件,并添加相应的运动副和约束实现整机的装配目的。

装载机工作装置机械动力学仿真模型如图6所示。

图6 装载机机械动力学仿真模型Fig.6 Mechanicaldynamics simulation model of loader

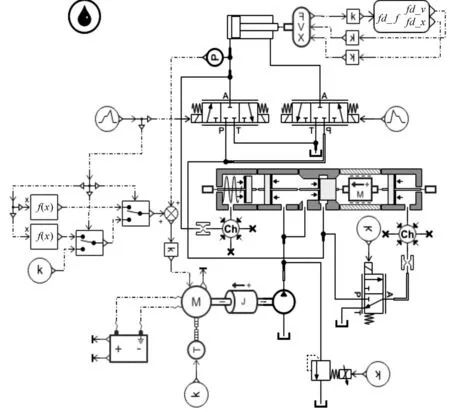

在AMEsim软件中,笔者搭建装载机双阀芯电液负载敏感系统液压模型,利用联合仿真接口,并采用CoSim的方式进行液压部分与机械动力学部分的联合仿真。

双阀芯电液负载敏感系统液压仿真模型如图7所示。

图7 双阀芯电液负载敏感系统液压仿真模型Fig.7 Hydraulicsimulation model of electro-hydraulic load sensing system with double spool

AMESim仿真模型主要参数如表1所示。

表1 仿真参数表

4.2 运行特性分析

电动装载机动臂或铲斗液压缸伸出时,通过直接控制伺服电机转矩来间接控制泵口压力,维持主阀(以下主阀均指动臂和铲斗联的进油电液比例阀)前后压力的差值不变,达到了系统负载敏感的效果。同时,可根据系统流量大小、能耗和动态响应等需求,变化控制主阀前后压差,其控制指令由预设的阀杆位移信号和主阀前后压差关系曲线自动给出。

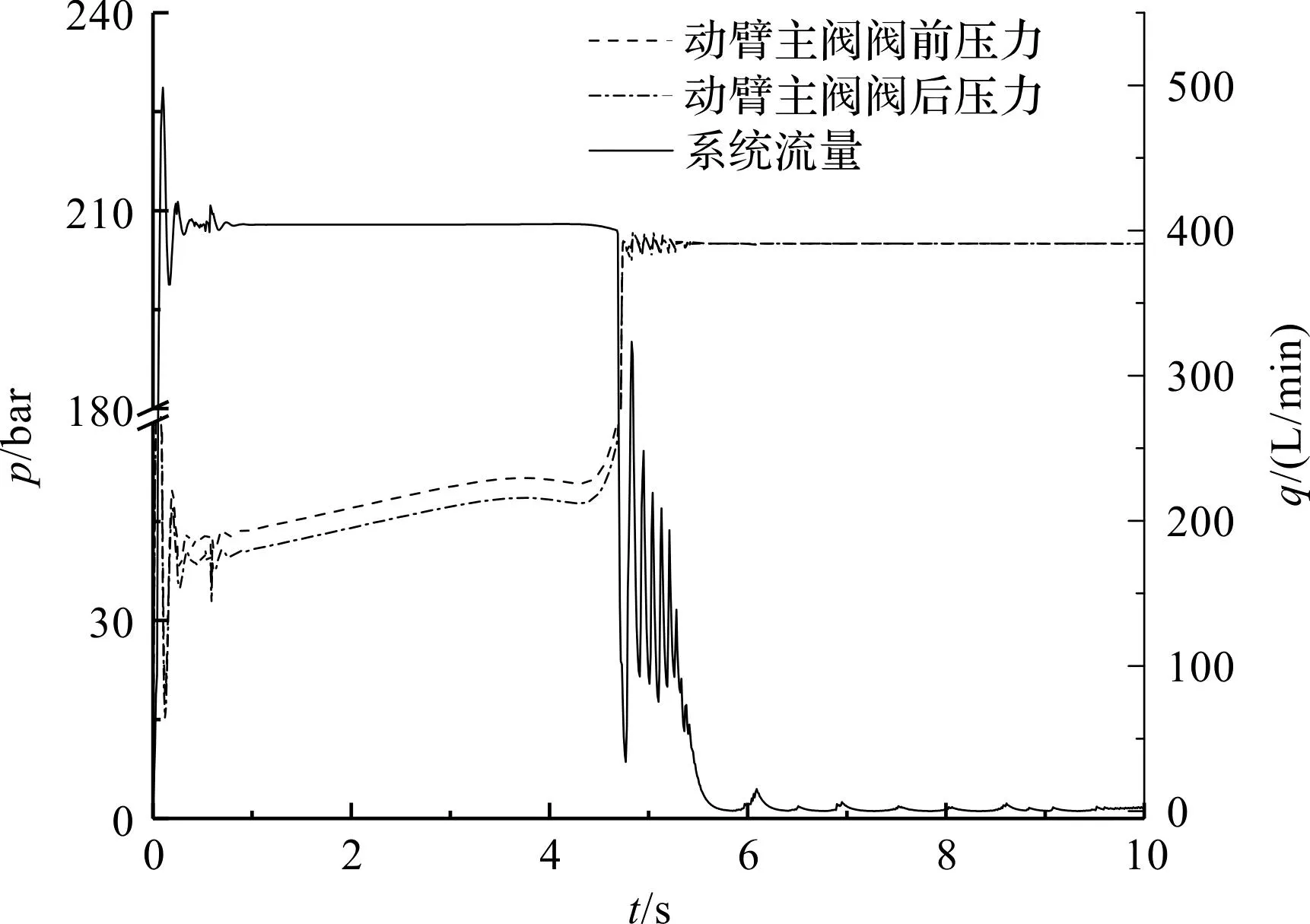

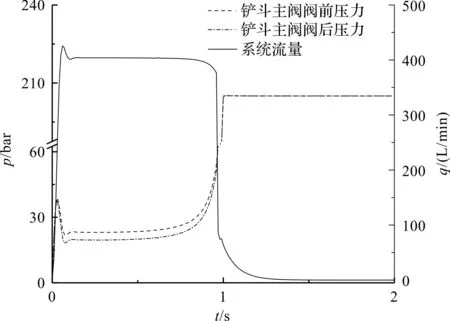

最大阀口开度下动臂举升系统流量压力如图8所示。

图8 最大阀口开度下动臂举升系统流量压力曲线Fig.8 Flow pressure curve of boom lifting system under maximum port opening

最大阀口开度下铲斗收斗系统流量压力如图9所示。

图9 最大阀口开度下铲斗收斗系统流量压力曲线Fig.9 Flow pressure curve of bucket retraction system under maximum port opening

在图8和图9中:动臂举升且主阀维持最大开度时,无杆腔压力由40 bar逐渐增大至50 bar,泵口压力跟随负载压力由43 bar逐渐增大至53 bar,动臂主阀前后压差始终维持在3 bar。

铲斗收斗且主阀维持最大开度时,无杆腔压力由19 bar逐渐增大至28 bar,泵口压力跟随负载压力由22 bar逐渐增大至31 bar,铲斗主阀前后压差始终维持在3 bar。

动臂举升和铲斗收斗时,负载压力均不断变化,但是系统输出的流量始终保持在400 L/min。此时,系统的流量不受负载变化的影响,仅与主阀阀杆位移信号有关,具有较好的操控性。

当系统压力达到预设安全压力时,伺服电机维持最大扭矩,液压泵自适应无流量输出,系统无溢流损耗。

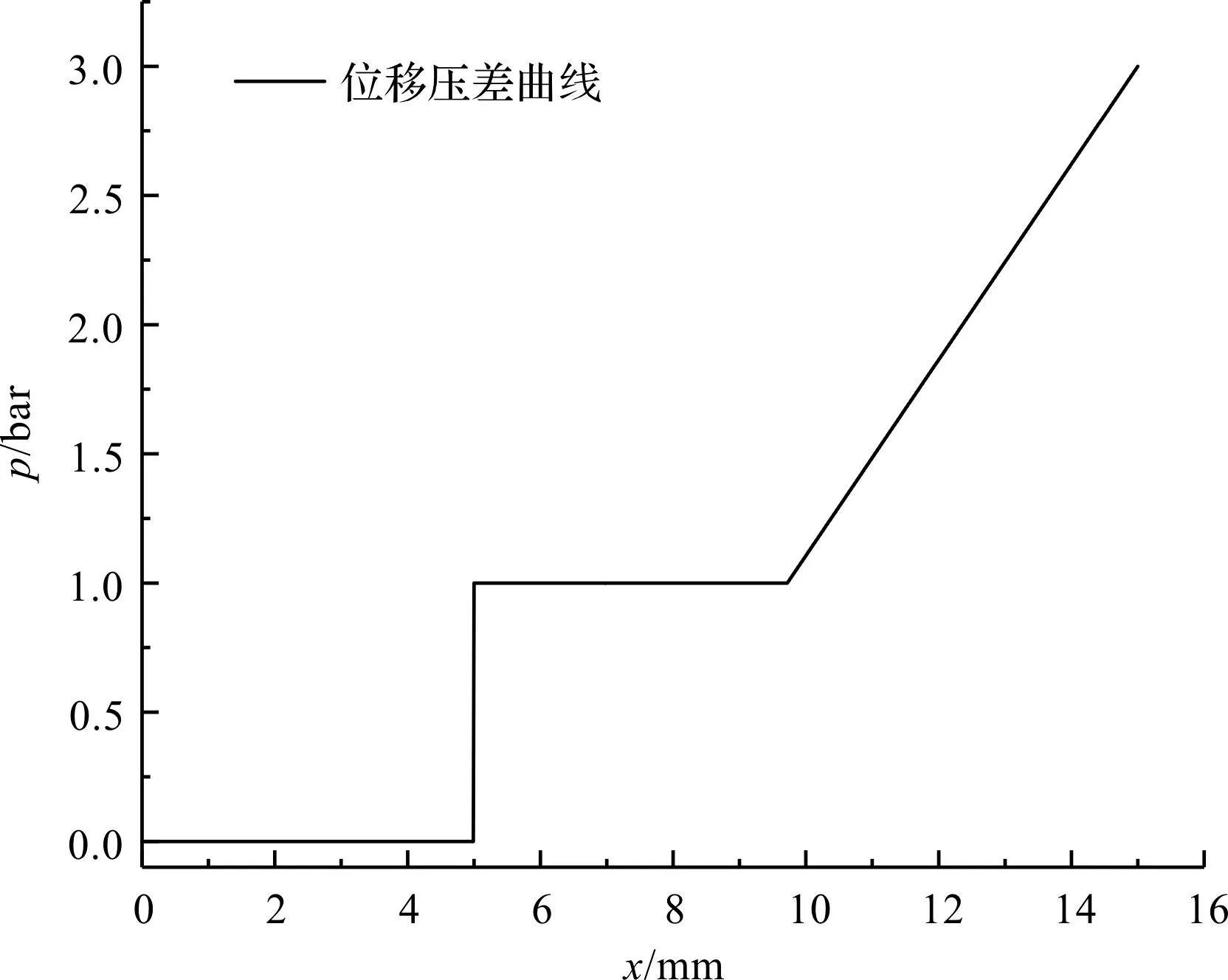

笔者预设阀杆位移信号和主阀前后控制压差的关系如图10所示。

图10 预设阀杆位移和主阀前后控制压差关系曲线Fig.10 Preset stem displacement and main valve front and rear control pressure differential relationship curve

在图10中,阀杆位移在0 mm~5 mm处于流量死区,主阀尚未打开。阀杆位移在5 mm~9.7 mm时,主阀处于小开口状态,系统需求流量较小,阀口前后维持1 bar的小压差,以降低系统的压力损耗;阀杆位移在9.7 mm~15 mm,主阀处于大开口状态,系统流量需求较大,阀口前后维持1 bar~3 bar的大压差,以匹配系统大流量的响应需要。

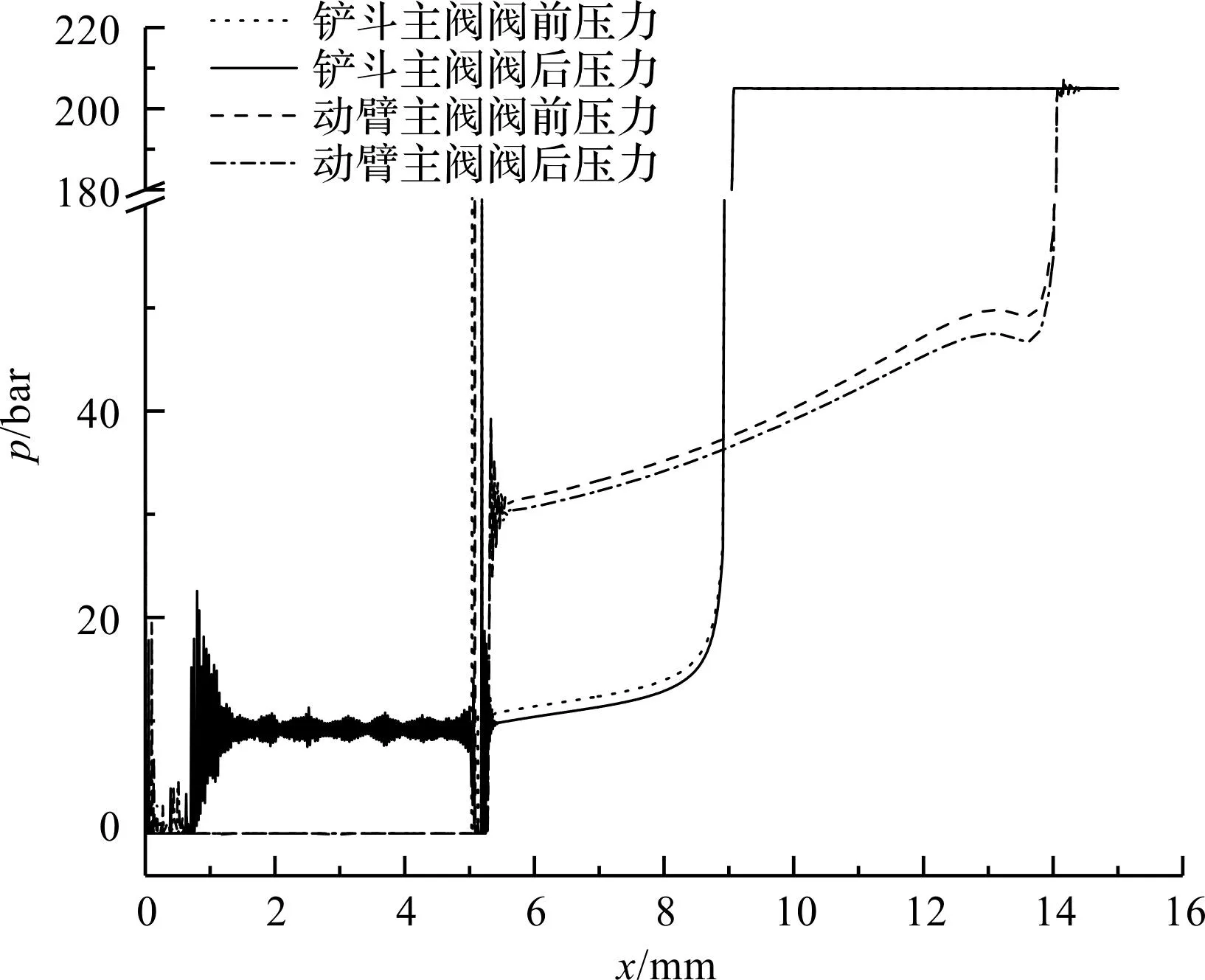

不同的阀杆位移下,动臂和铲斗主阀前后的压力如图11所示。

图11 不同的阀杆位移下主阀前后的压力曲线Fig.11 Pressure curve before and after main valve under different stem displacements

图11中,阀杆位移在0 mm~5 mm内,主阀尚未打开,系统不输出流量,动臂无杆腔压力为0 bar,铲斗无杆腔由于自重保持8.5 bar压力。铲斗阀杆位移在5 mm~8.9 mm内,铲斗主阀前后压差维持在1 bar;在8.9 mm~15 mm内,铲斗液压缸达到位移极限,系统维持最大安全压力。动臂阀杆位移在5 mm~9.7 mm内,动臂主阀前后压差维持在1 bar;在9.7 mm~14 mm内,动臂主阀前后压差随阀杆位移从1 bar~2.7 bar呈线性变化,14 mm后动臂液压缸达到位移极限,系统维持最大安全压力。铲斗和动臂主阀前后压差均能实现按预设和阀杆位移信号关系变化控制。

电动装载机动臂靠自重下落,铲斗靠自重翻斗,系统不需要提供流量输出,并可以利用主阀实现流量再生。动臂下落和铲斗翻斗的快慢通过调整主阀阀口开启的大小进行控制。

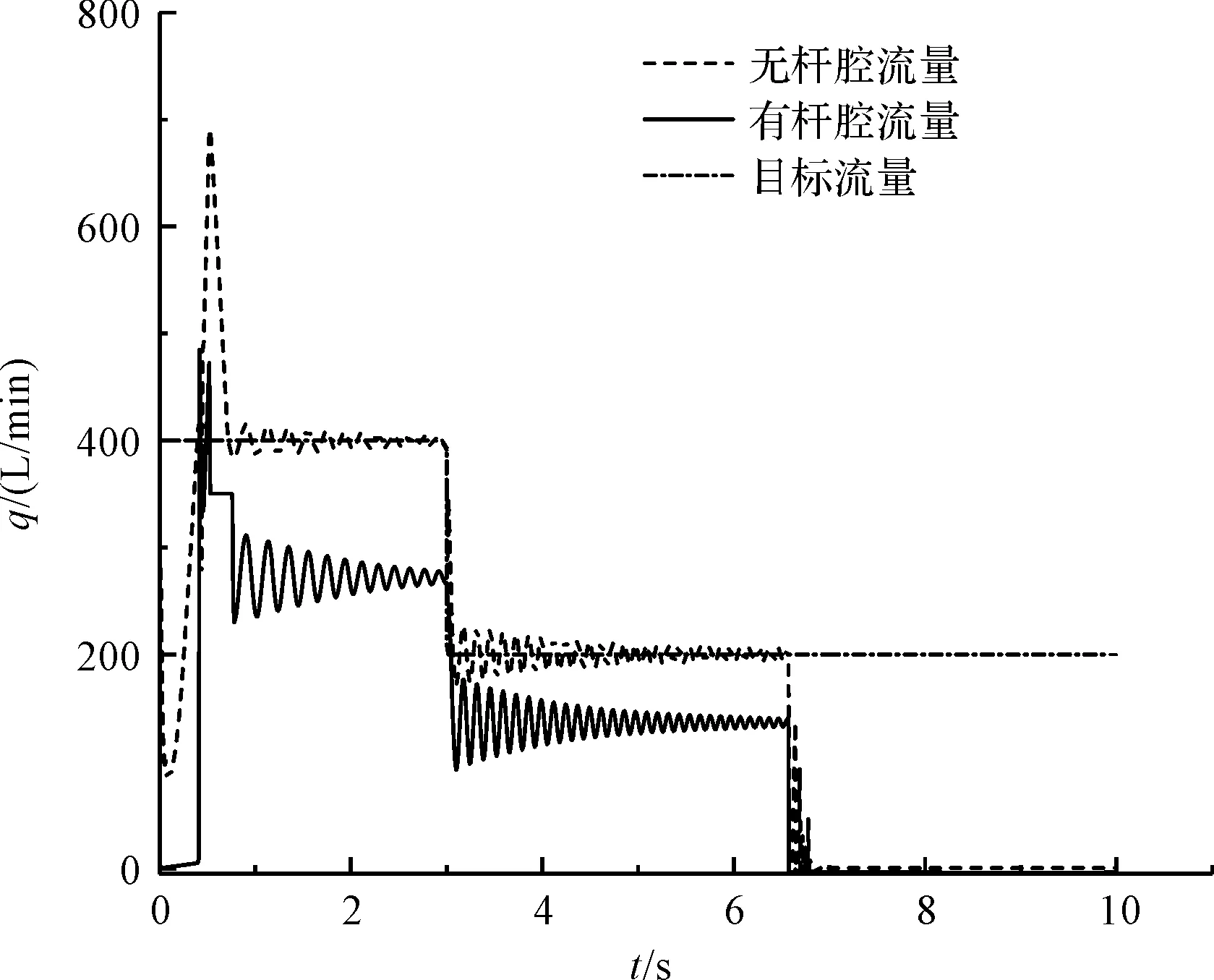

动臂下落时,系统的流量如图12所示。

图12 动臂下落系统流量曲线Fig.12 Flow curve of boom drop system

图12中,0 s~3 s给定动臂下落时无杆腔400 L/min的流量控制指令,3 s~10 s给定200 L/min的流量控制指令。无杆腔的流量均能保持较好的流量响应输出,有杆腔分别实现了273 L/min和136 L/min的流量再生。

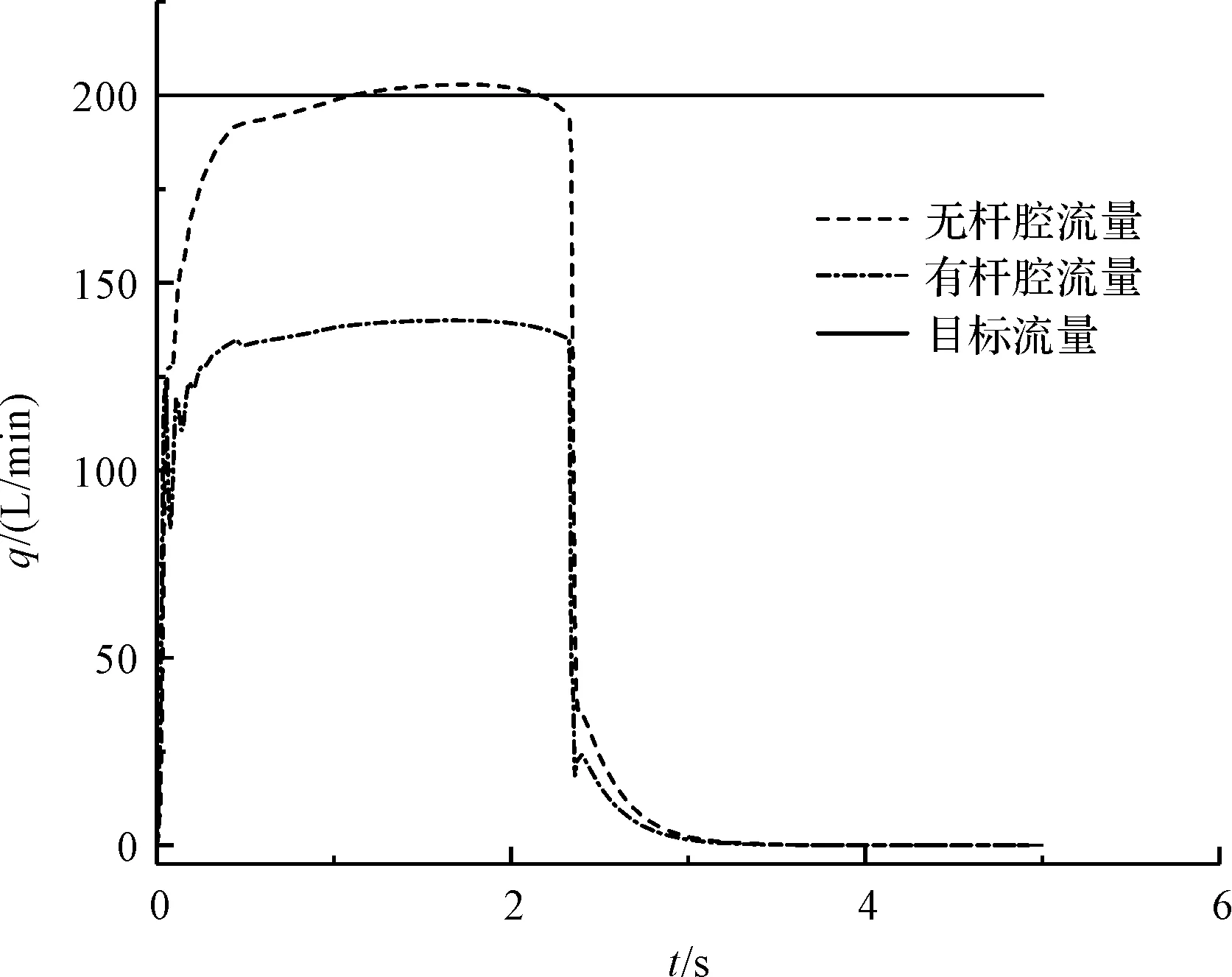

铲斗翻斗系统流量曲线如图13所示。

图13 铲斗翻斗系统流量曲线Fig.13 Flow curve of bucket tipping system

图13中,0 s~2.4 s内铲斗靠自重下翻,无杆腔流量较好地控制在200 L/min,并且利用主阀实现了有杆腔138 L/min的流量再生。

这表明该方法在控制动臂下落和铲斗翻斗速度的同时,可实现流量再生的可行性。

装载机复合动作时会切换至机液压差补偿的模式,系统匹配输出负载需要的流量。笔者在装载机铲掘物料和动臂提升的复合动作中研究所提控制策略的可行性。铲斗铲装物料时,其液压缸的位移由动臂上的限位块限位,即油缸限位后该复合动作结束。

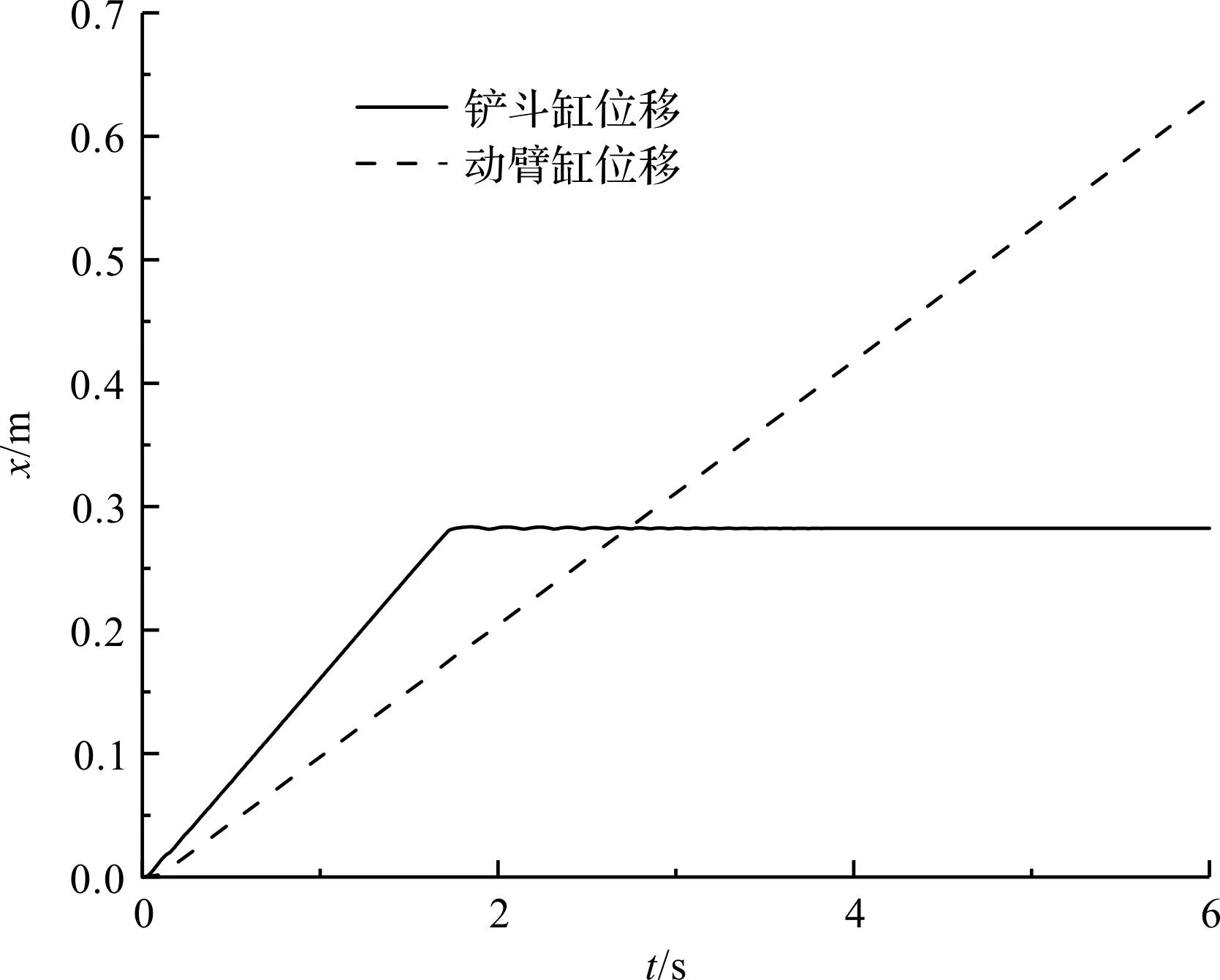

动臂和铲斗复动时,液压缸位移如图14所示。

图14 动臂和铲斗复动时液压缸位移Fig.14 Hydraulic cylinder displacement when boom and bucket are reactive

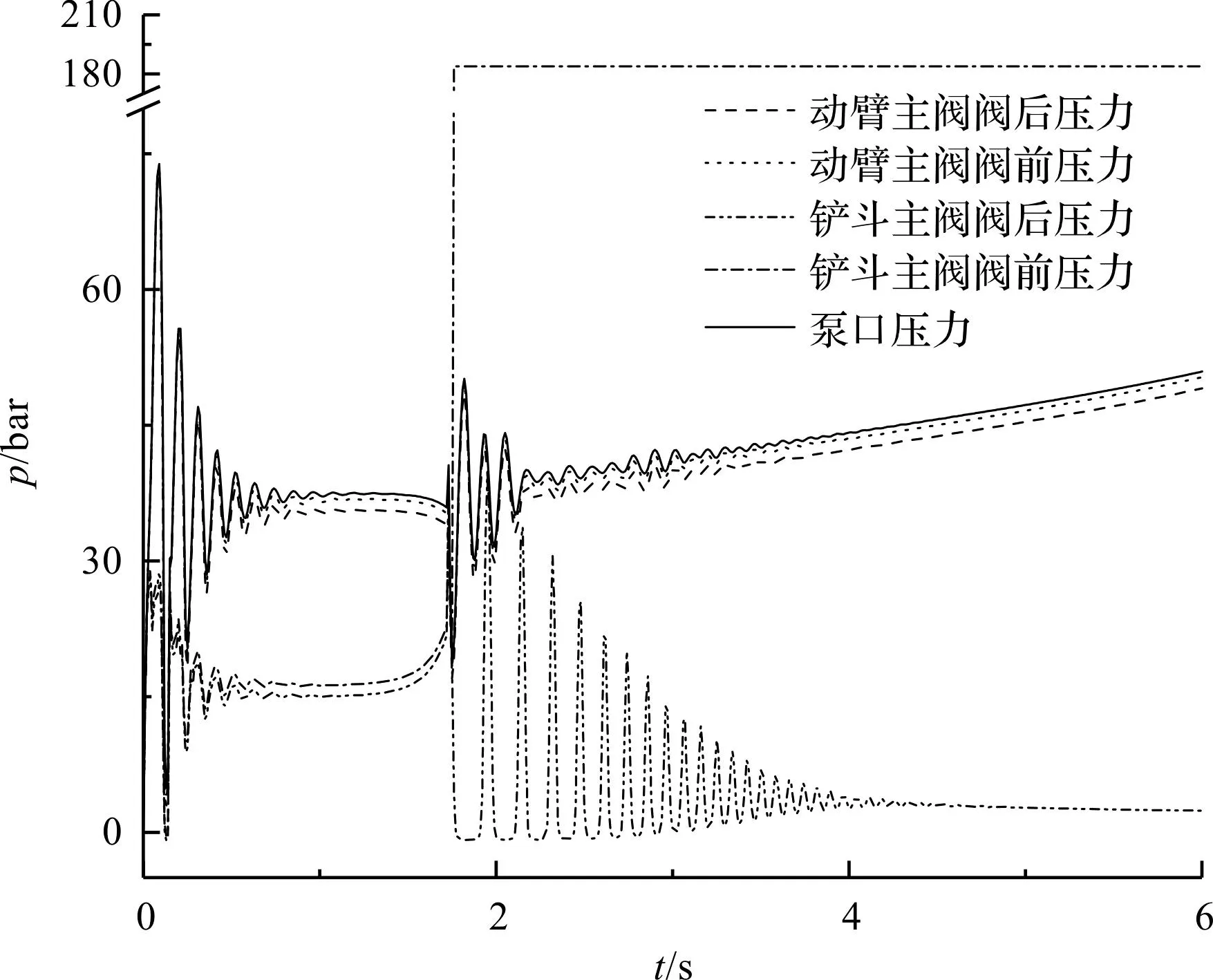

动臂和铲斗复动时,系统的压力如图15所示。

图15 动臂和铲斗复动时系统的压力曲线Fig.15 Pressure curves of the system when the boom and bucket are remotivated

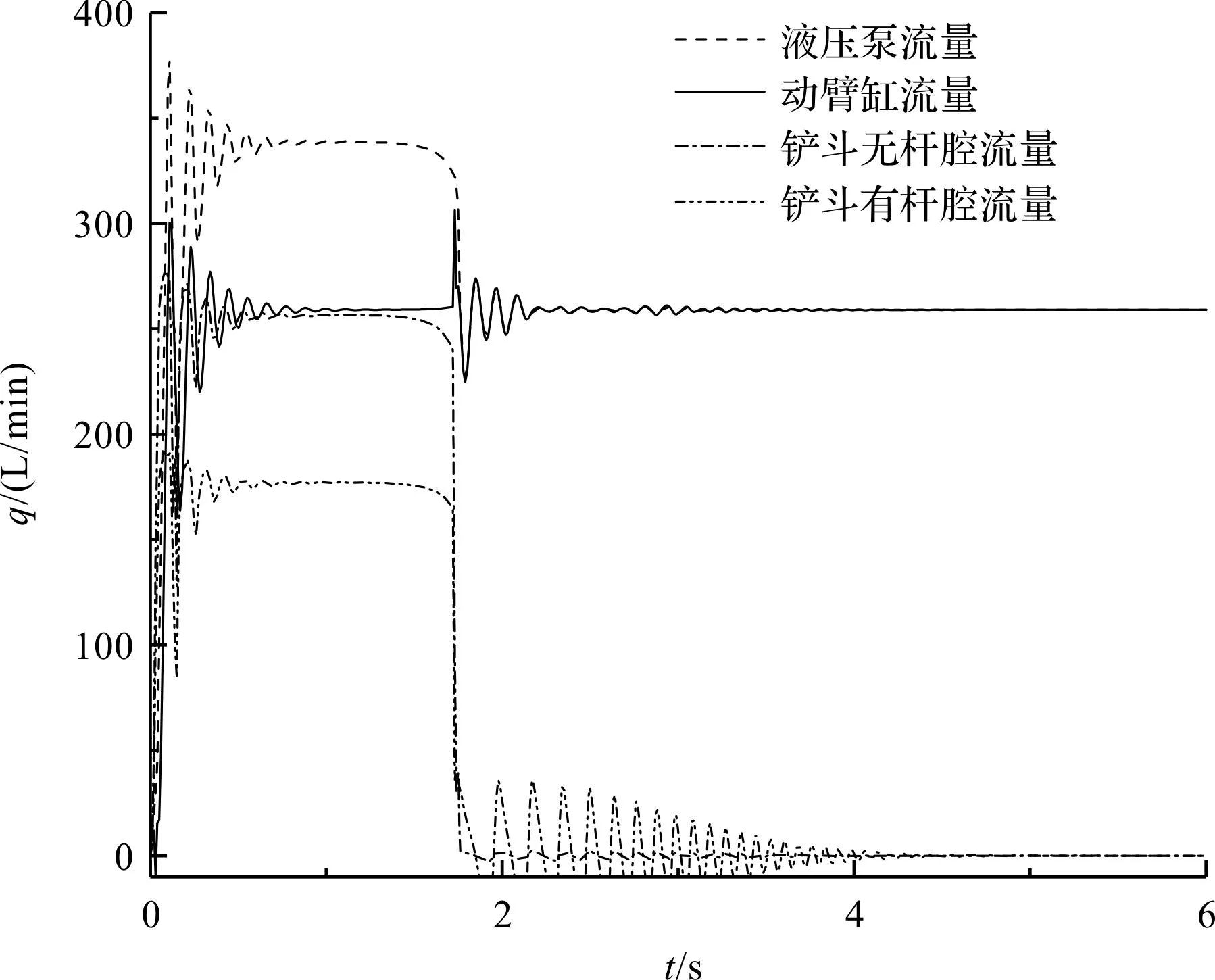

动臂和铲斗复动时,系统的流量如图16所示。

图16 动臂和铲斗复动时系统的流量曲线Fig.16 Flow curve of the system when boom and bucket are remotivated

图14、图15和图16中,0 s~1.75 s内动臂液压缸伸出至0.18 m,铲斗液压缸伸出至0.28 m,并由限位块限位而结束复合动作。在复合动作的过程中,动臂和铲斗主阀前后压差由压力补偿阀始终控制在1 bar左右。尽管动臂举升和铲斗铲掘时,负载压力不断变化,动臂和铲斗液压缸始终输出260 L/min流量不变。

铲斗联作为复合动作的轻载联,铲斗油缸差动连接,一方面降低轻载联的压损,一方面减少系统的流量输出,铲斗缸有杆腔177 L/min流量再生至无杆腔,液压泵匹配输出系统需要的343 L/min流量。

4.3 节能特性分析

传统燃油装载机采用定量液压系统,在一个工作循环内溢流和节流损耗严重。笔者在电动装载机上提出一种双阀芯电液负载敏感系统,消除溢流损耗,自适应匹配输出系统需要功率,一个工作循环内系统的能耗大大降低。

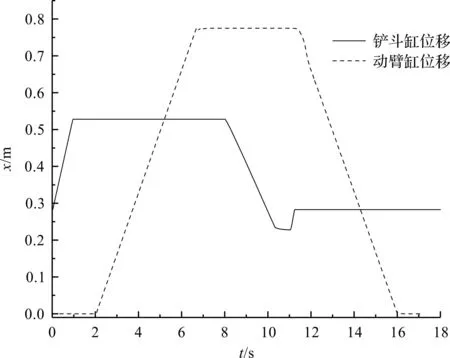

一个作业周期内,铲斗和动臂液压缸位移如图17所示。

图17 一个作业周期内铲斗和动臂液压缸位移曲线Fig.17 Bucket and boom cylinder displacement curves over a duty cycle

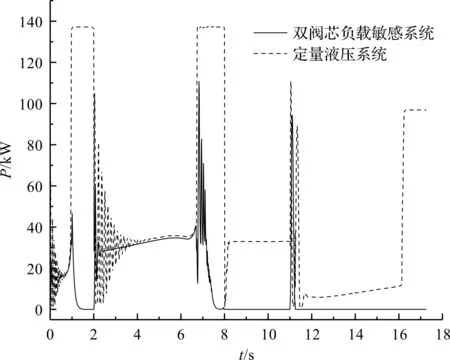

一个作业周期内,两种系统功率曲线对比如图18所示。

图18 一个作业周期内新旧系统功率对比曲线Fig.18 Comparison curve of new and old system power in one operating cycle

在图17、图18中,0 s~2 s,铲斗液压缸伸出完成收斗动作;2 s~8 s,动臂液压缸伸出完成举升动作;8 s~11 s,铲斗液压缸缩回完成翻斗动作;11 s~11.24 s,铲斗液压缸伸出完成收斗动作;11.24 s~18 s动臂液压缸缩回完成下落动作。

铲斗收斗和动臂举升过程中,双阀芯电液负载敏感系统比定量液压系统功耗低,铲斗翻斗和动臂下落时双阀芯电液负载敏感系统无功率损耗,定量液压系统始终输出功率。另外,系统压力达到安全压力时,定量液压系统存在溢流损耗;双阀芯电液负载敏感系统根据电机最大扭矩限制来保证系统的安全压力,此时系统溢流阀并不开启,液压泵自适应地不输出负载流量,系统无溢流损耗。

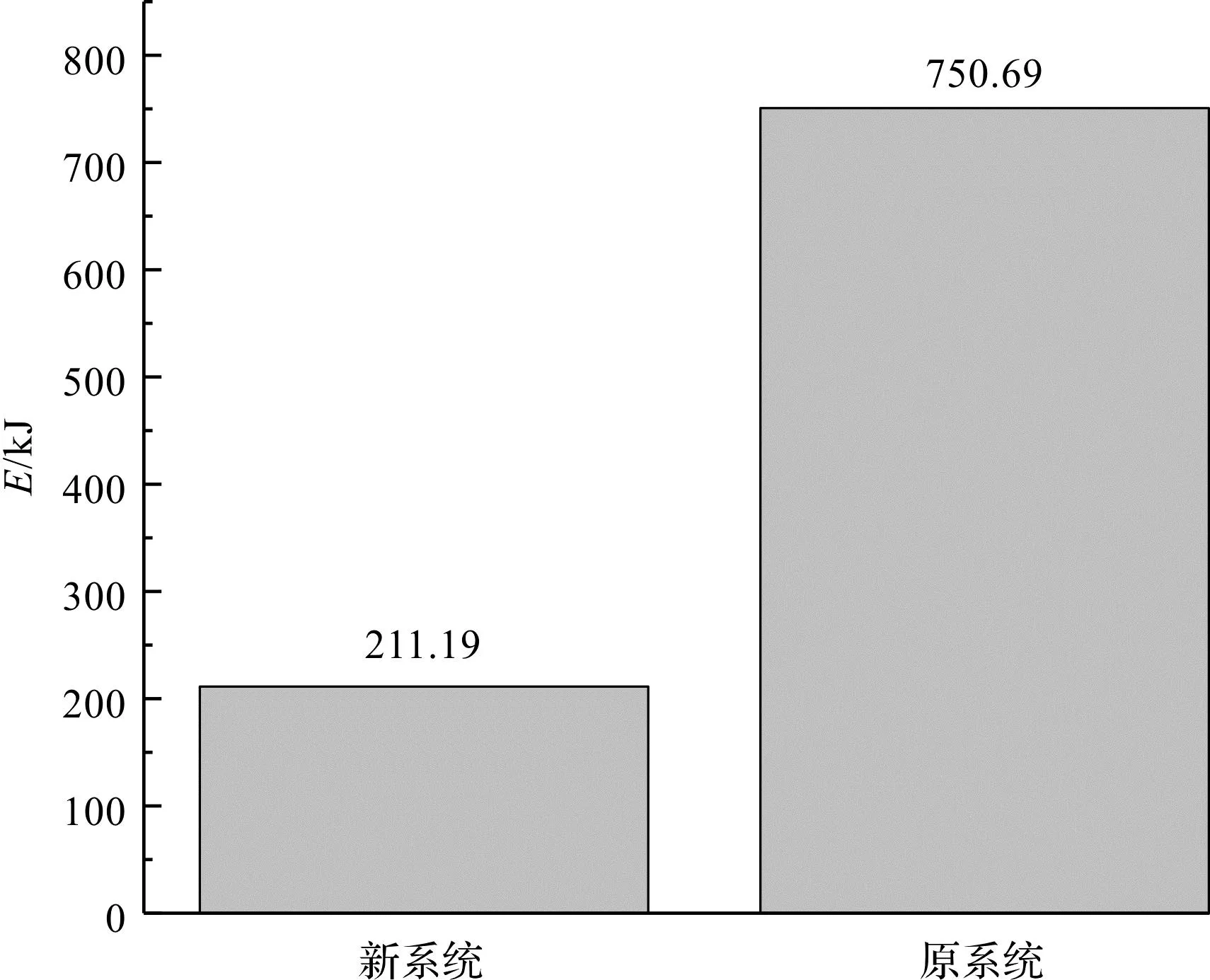

一个作业周期内,两种系统能耗对比如图19所示。

图19 一个作业周期内新旧系统能耗对比Fig.19 Comparison of energy consumption of old and new systems in an operation cycle

图19中,一个工作循环内传统定量液压系统消耗750.69 kJ能量,双阀芯电液负载敏感系统消耗211.19 kJ能量。可见,相比传统定量液压系统,在一个工作循环内,双阀芯电液负载敏感系统能耗降低约71.8%。

5 结束语

笔者在电动装载机上提出了一种双阀芯电液负载敏感系统,分别制定了动臂和铲斗单独动作和复合动作的控制策略,搭建了AMESim和LMS Virtual.Lab Motion的机电液联合仿真模型,对该系统的运行与能耗特性进行了仿真研究。

研究结果表明:

1)双阀芯电液负载敏感系统各主阀独立调节,自由度高,针对不同的负载工况可采用不同工作模式的控制策略,并且动臂和铲斗无论是单独动作,还是复合动作,进入液压缸流量均不受时变负载的影响,具有较好的操控性能;

2)双阀芯电液负载敏感系统自适应匹配输出负载需求流量,节流损耗小,无溢流损耗,并且超越负载工况下系统不需要提供流量。在一个工作循环内,双阀芯电液负载敏感系统的能耗为211.19 kJ,相较于传统定量液压系统能耗的750.69 kJ,降低了约71.8%。

笔者在电动装载机上采用控制伺服电机转矩的方式来间接控制系统压力,该种控制方法的动静态性能有进一步提升空间。后续的工作,笔者将围绕改善伺服电机转矩控制系统压力的性能展开。