RV减速器摆线轮齿廓多目标修形的优化与研究*

2023-12-20乔雪涛张洪伟李优华周世涛

乔雪涛,张洪伟,李优华,盛 坤,周世涛,曹 康,徐 航

(中原工学院 机电学院,河南 郑州 450007)

0 引 言

旋转矢量(rotary vector,RV)减速器具有传动比大、传动精度高、性能稳定以及承载能力强等优点。

随着高端智能制造产业的不断发展,RV减速器已经成为工业机器人、高端自动化工业、高端数控机床以及航天航空等众多领域不可或缺的核心零部件。摆线轮是RV减速器最为重要的零件,与减速器的传动精度、承载能力和运转平稳度等性能密不可分。其加工难度较大。

为了补偿各种制造误差和存放润滑油,需要对摆线轮进行修形。移距修形和等距修形是目前常用的修形方法。如何通过修形获得较优的修形量,从而得到性能优良的摆线轮齿廓,这对于减速器综合性能的提升具有重要意义。

何卫东等人[1]首次使用了“负等距+负移距”的修形方法,有效减少了减速器摆线轮的侧隙;但是其没有深入考虑减速器承载能力方面的要求。YANG D C等人[2]利用几何方法,推导了摆线针轮减速器啮合间隙的计算公式,这个间隙主要由零件加工误差和装配误差产生;但是其推导过程没有考虑修形的影响。关天民等人[3]提出了一种修形方法,并给出了求解修形量的方法,以齿面接触的齿变动量最小作为目标函数,使齿面接触力有所降低;但是该研究没有分析同时啮合齿数。魏波等人[4]通过分析不同的摆线轮齿廓修形模型,得到了基于齿廓法向间隙建立的模型;但是该模型没有考虑装配误差。焦文瑞等人[5]选择“等距+移距”组合修形方式,对优化工具箱进行了优化求解,得出了齿廓的修形量;但是该修形方法过于依靠经验。聂少文等人[6]在组合修形的基础上,又添加了齿厚修形的方法,虽然齿廓曲线比较靠近转角修形;但是选取加工误差的参数不够准确,过于经验化。陈馨雯等人[7]提出了一种与针齿半径和转角相关的指数函数修形法,对摆线齿廓进行了修形,经过修形的摆线齿廓有效减少了减速器的传动误差;但是针齿半径随转角变化的范围有限。CHMURAWA M等人[8]研究了修形参数的大小对载荷分布的影响,得到了载荷的分布规律;但是其没考虑弹性变形对其产生的影响。REN Z Y等人[9]对摆线轮齿侧间隙进行了分析,并以啮合刚度为目标,对摆线轮进行了优化设计;但在实际工程中,该方法的可行性不强。LIN W S等人[10]建立了RV减速器的动态传动误差模型,求解出了齿廓的修形量;但是该模型没有考虑影响传送误差对模型的因素。陈兵奎等人[11]建立了判定摆线针轮啮合与否的基准,实践证明,该基准对摆线针轮传动的齿廓修形设计具有一定的指导意义;但是该基准还仅仅停留在理论层面。于影等人[12]提出了一种“正等距+负移距+转角”的特殊组合修形方式;不过采用该方法进行修形加工时,无法进行批量生产。WANG Ya-liang等人[13]建立了摆线针轮减速器的多目标优化模型,并使用了改进的算法;但是其优化目标为转臂轴承之间的力,对摆线轮齿间的啮合力影响较小。岳朗等人[14]提出了一种基于压力角变化规律的修形方法,使摆线轮啮合力的分布更加平均;但是压力角变化区间太小,限制了其修形的范围。安小涛等人[15]提出了一种基于齿廓误差的逆向主动修形方法,采用该方法可以提升RV减速器的运动精度和装配工艺性;但是采用该方法对齿廓进行修形后,减速器的承载能力会降低。王辉等人[16]对摆线轮和针轮之间的啮合力进行了认真计算;但是在其计算过程中,没有充分考虑到修形所带来的影响。雷蕾等人[17]建立了摆线轮与针轮接触区间的数学模型,并进行了齿面动态受力分析;但是其没有考虑弹性变形和啮合齿数对接触区间的影响。

以上学者虽然对减速器摆线轮修形做了较多工作,但是对减速器的多目标修形研究较少,且对综合提升RV减速器的承载能力和传动精度的研究很少。

在RV减速器修形过程中,学者们往往只追求提升减速器中的一个性能,且摆线轮修形优化时也只以一个减速器性能为优化对象,而忽略减速器其他性能,所以无法使减速器综合性能得到有效提升。

针对减速器单目标修形无法保证减速器综合性能提升的问题,笔者提出一种摆线轮的多目标修形方法,并以RV减速器的承载能力和回差为优化目标,使用改进的非支配排序遗传算法(non-dominated sorting genetic algorithm-II,NSGA-Ⅱ),即采用gamultiobj遗传算法进行优化求解,以期获取较优修形量。

1 摆线轮修形后齿廓方程

直角坐标系下摆线轮标准齿廓方程为:

(1)

k1=azp/rp

(2)

i=zp/zc

(3)

式中:rp为针齿中心圆半径;rrp为针齿半径;zp为针齿齿数;i为摆线轮与针轮齿数之比;φ为针齿相对于转臂的转角;a为摆线轮偏心距;k1为摆线轮的短幅系数。

为了满足RV减速器实际工作需求,需要对减速器第二级中的摆线轮进行修形工作,从而产生所需要的啮合间隙和径向间隙。

研究者们通常采用等距修形和移距修形相组合的方式,修形后的摆线轮齿廓方程为:

(4)

修形后的短幅系数为:

k′=a·zp/(rp+Δrp)

(5)

式中:k′为经过修形后摆线轮的短幅系数。

笔者以RV-20E-161型减速器为研究对象。

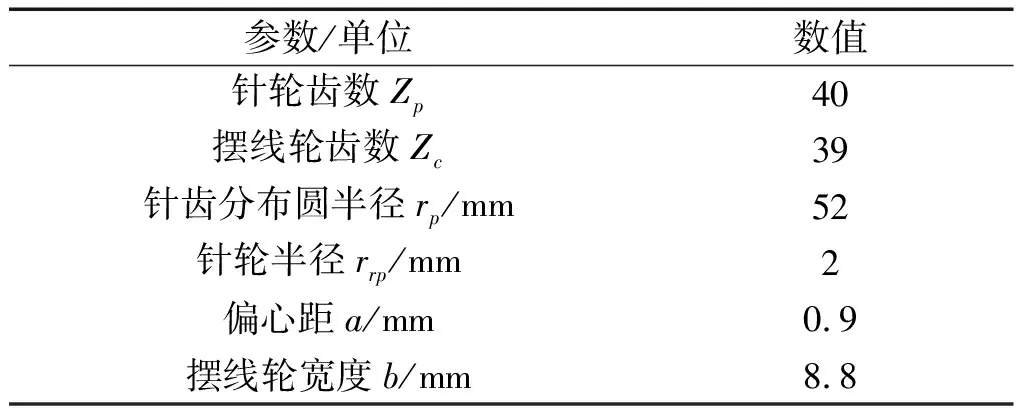

减速器具体参数如表1所示。

表1 RV-20E主要几何参数

2 摆线轮接触应力分析

在RV减速器工作过程中,除空载状态下只有一对摆线轮和针齿啮合,其他均会出现多对齿同时啮合的情况。由于减速器在实际使用过程中摆线轮必须经过修形后才可以使用在RV减速器上,修形后会产生啮合间隙,使得同时啮合齿数减少。

RV减速器空载时,理论上只有一对齿在φ=φ0处啮合,且φ0=arccosk1,此时也会产生最大的齿轮接触力Fmax。在啮合过程中,如果摆线轮同时啮合齿数越多,且Fmax越小,相对应来说,减速器的承载能力就会比较强。

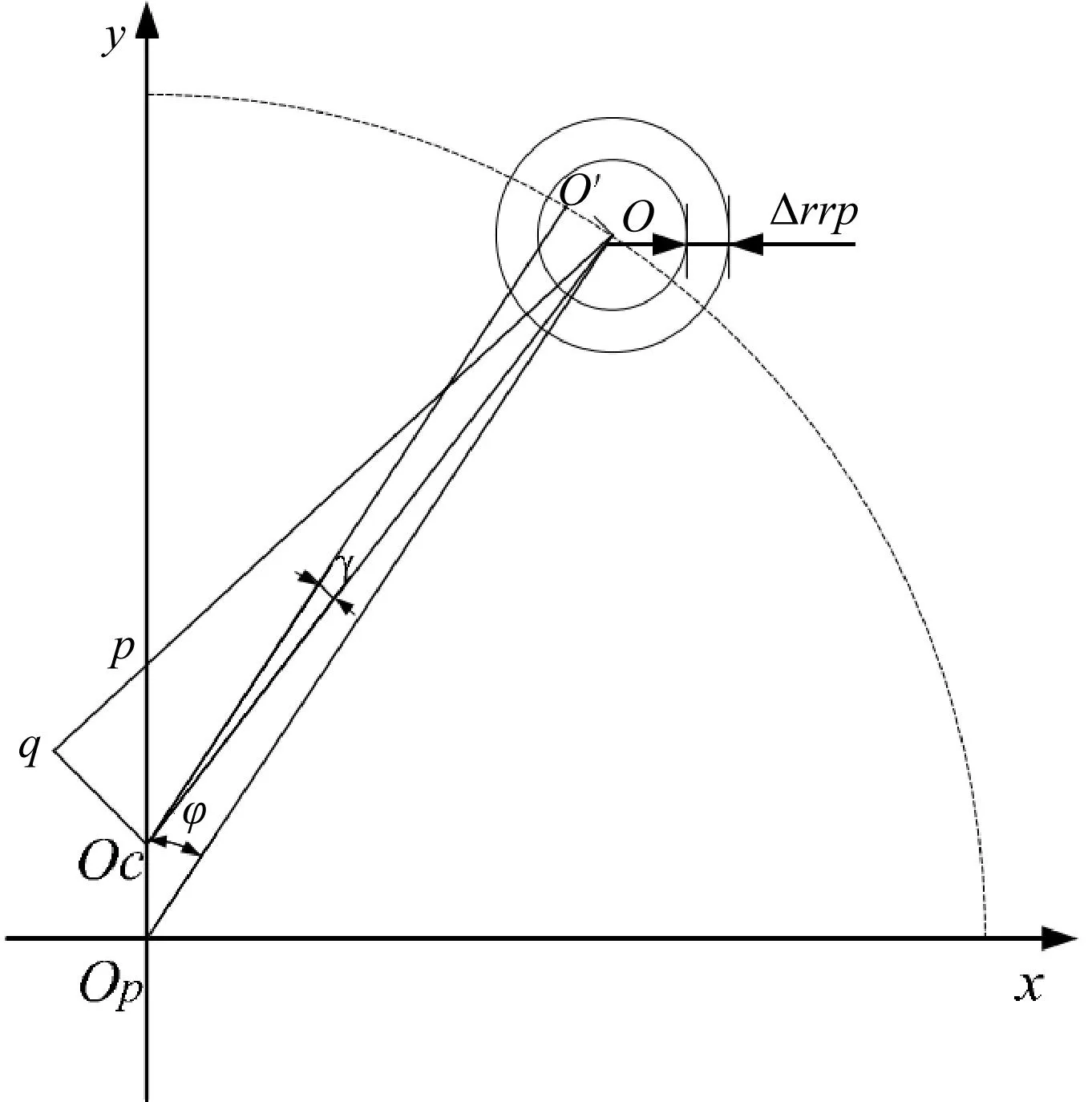

标准摆线针齿啮合示意图如图1所示。

图1 摆线轮啮合受力图Fig.1 Cycloidal wheel meshing force diagram

图1为标准的摆线轮与针轮啮合受力图,更能直观地反映摆线轮与针轮的啮合受力情况。

在lmax处,因为承受载荷和变形量成正比,所以在此处对应最大的载荷。

第i个针齿所产生的作用力为:

(6)

式中:li为第i个针齿啮合点处的公法线到摆线轮中心的距离;r′c为摆线轮的节圆半径,r′c≈lmax。

所以,单个标准齿廓摆线轮传递的转矩为:

(7)

(8)

又有:

r′czp=r′pzc=k1rpzc

(9)

由于摆线轮存在加工误差和制造误差,导致在实际工作中2个摆线轮所传递的力矩无法等量传递。

笔者取Tc=0.55T,其中输出转矩T=110 N·m,将其代入式(8)得:

(10)

式中:T为输出轴力矩。

初始啮合间隙会出现在修形后的摆线轮与针轮之间,初始啮合间隙公式如下:

(11)

式中:φi为第i个针齿相对于转臂OcOp的转角。

由于针齿壳的弯曲较小,在计算中可以忽略。笔者需要使用迭代法求出接触力最大值Fmax,假设摆线针轮啮合点到摆线针轮中心点之间的距离为lmax,摆线轮最大接触力初始值Fmax0计算公式如下:

(12)

摆线轮与针齿接触过程中会产生最大变形量δmax,两个部分变形量之和才是最大变形量。变形量分为两部分,一部分是摆线轮与针齿接触的最大接触变形量Wmax;另一部分是针齿壳的弯曲变形量fmax。

因针齿壳的变形很小,可忽略不计,最大变形量计算公式分别如下所示:

δmax=Wmax+fmax

(13)

(14)

(15)

式中:μ为材料GCr15的泊松比,μ=0.3;E为弹性模量,E=2.05×105MPa;b为摆线轮宽度;ρ为摆线轮在φ0=arccosk1处的曲率半径。

对ρ进行计算:

(16)

对每个摆线齿啮合点的形变量进行计算:

(17)

由力矩平衡可知,针齿最大接触力表达式为:

(18)

由赫兹接触理论得出,摆线轮齿面接触应力计算公式为:

(19)

由上述计算过程可知,计算Fmax时需得知δmax,而计算δmax时又需得知Fmax,故无法用公式直接计算得到最大接触力。所以,为得到准确的Fmax需要用到迭代法。

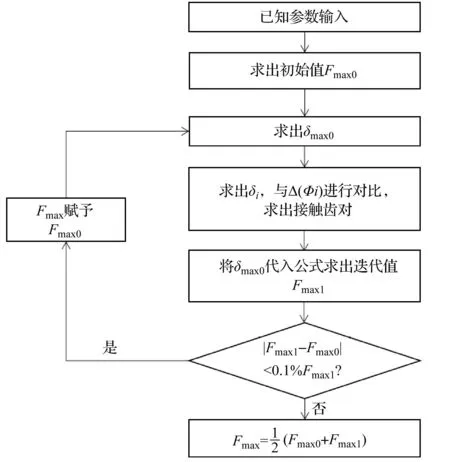

具体步骤为:

迭代法流程图如图2所示。

图2 迭代流程图Fig.2 Iteration flowchart

笔者经图2进行迭代计算后,可得到准确的最大接触力,为后续优化工作做好铺垫。

3 修形对回差的影响分析

回差是指减速器在正转和反转之间产生的空白行程。对于减速器的回差要求严格的精密减速器而言,减小回差对于减速器平稳工作和提高传动精度都有着重要的意义。

由于减速器第二级离输出端更近,所以第二级减速机构(摆线针轮机构)对回差的影响更大。虽然影响回差的因素较大,但是修形是影响回差的重要因素,对回差敏感系数高。等距修形量对回差敏感度为1.59,权重占比0.148 7,移距修形量对回差敏感度为-1,权重占比0.050 5[18]。

回差的出现会导致RV减速器传动精度的降低,如何使修形产生的回差得到降低有待后续研究。

根据回差的定义和RV减速器动力传递路线,可知修形引起的回差为:

(20)

式中:Δj为摆线轮引起的齿侧间隙。

修形对回差的影响是多方面的。

3.1 等距修形产生的回差

等距修形是指在磨床对摆线轮进行磨削时,保持磨床运动参数和加载参数不变,将砂轮的半径由rrp增加到rrp+Δrrp,由于齿侧两边均有间隙,所以引起的回差如下:

Δ=2Δrrp/azc

(21)

等距修形所引起的回差如图3所示。

图3 等距修形引起的回差Fig.3 Return difference caused by isometric modification

由图3可以看出:等距修形引起最小回转角为γmin,回差为最小回转角的两倍。

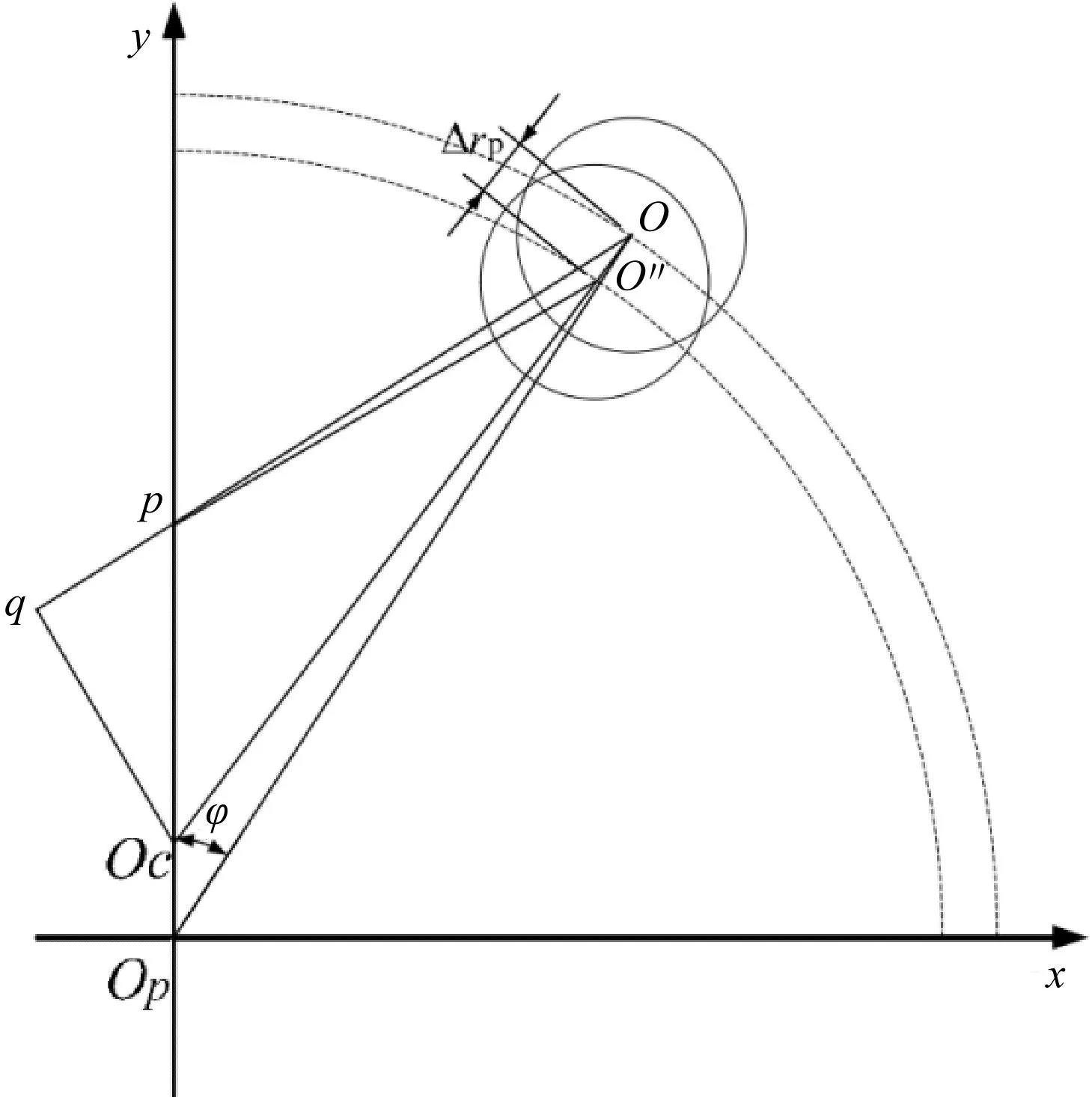

3.2 移距修形产生的回差

(22)

移距修形所引起的回差如图4所示。

图4 移距修形引起的回差Fig.4 Return difference caused by distance shifting

由图4可以看出:由于移距修形引起负的回转角,移距修形产生的回差为负的两倍最小回转角γmin。

3.3 组合修形引起的回差

组合修形引起的回差其表达式如下:

(23)

4 RV减速器多目标优化模型

4.1 目标函数

以摆线轮接触力最小和回差为目标,笔者进行了多目标优化求解。

设目标函数为f(x),自变量分别为Δrrp、Δrp,则目标函数如下:

f(x)=min[F,ε]

(24)

4.2 约束条件

若修形量过大,则会产生较大的侧隙,从而降低减速器的传动精度,需对等距修形量进行约束,约束不等式如下:

|Δrrp|<0.2 mm

(25)

摆线轮润滑过程需要径向间隙,径向间隙Δr=Δrrp-Δrp。

径向间隙需做如下约束,算式如下:

0.01 mm≤Δr≤0.1 mm

(26)

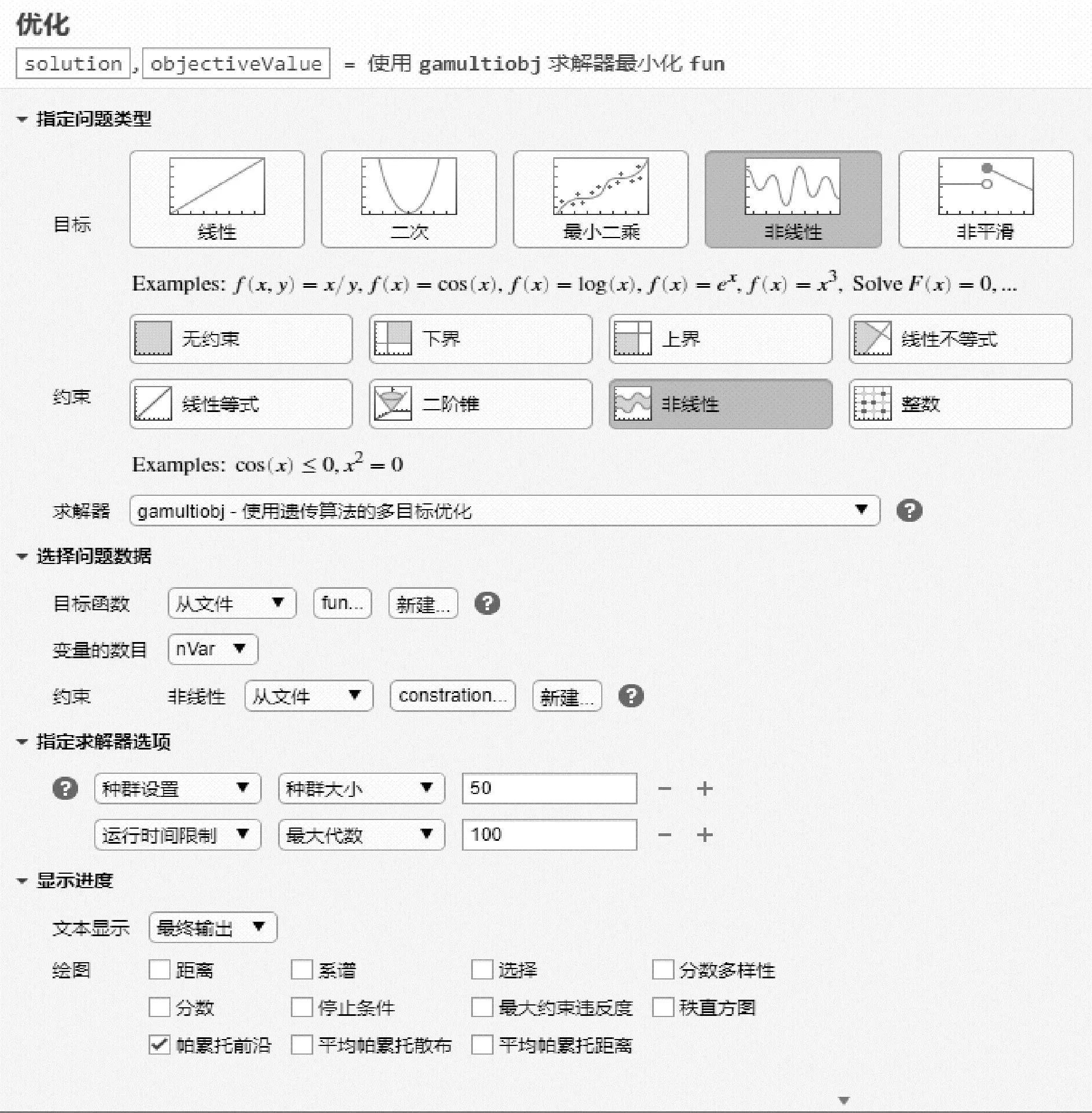

4.3 算法优化

目前,多目标遗传算法有很多,KALYANMOY DEB发现的带有精英策略的快速非支配排序遗传算法NSGA-Ⅱ无疑是比较成功也是应用最广泛的一种算法。NSGA-Ⅱ算法引入了不同于其他算法的精英策略和拥挤度概念,使得种群多样性得到了保持,并且能够快速良好地向前进化。

Gamultiobj遗传算法是在NSGA-Ⅱ算法基础上改进的一种多目标优化算法,其执行速度更高,适用范围更广。其在解决多目标优化问题时更为直接,更适合解决减速器多目标优化问题,寻优能力更强。

笔者设置种群数量N=50,迭代次数n=100,使用gamultiobj遗传算法进行优化求解。

算法优化图如图5所示。

图5 算法优化图Fig.5 Algorithm optimization diagram

图5对问题的具体类型以及种群大小进行了设置。

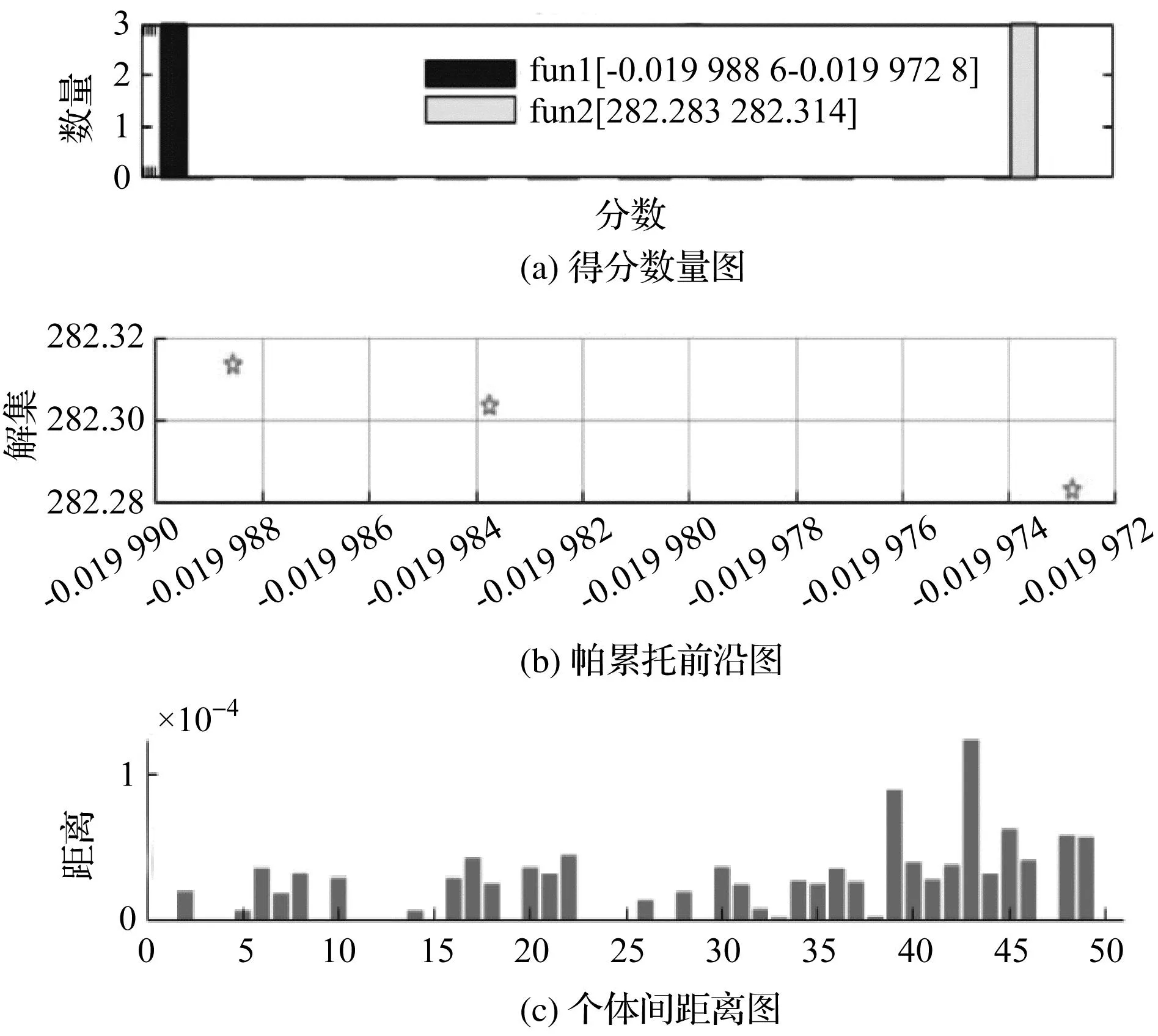

迭代100次的结果如图6所示。

图6 迭代结果图Fig.6 Iteration result graph

从图6(b)中可以看出:经过算法优化后的Pareto(帕累托)前沿中的最优解分布较为均匀。在迭代的优化结果中,根据对目标的期望程度选择2个优化目标,从2个目标的均衡程度的角度考虑,选取一组较优解,结果如下:Δrrp=0.053 1 mm,Δrp=-0.043 3 mm。

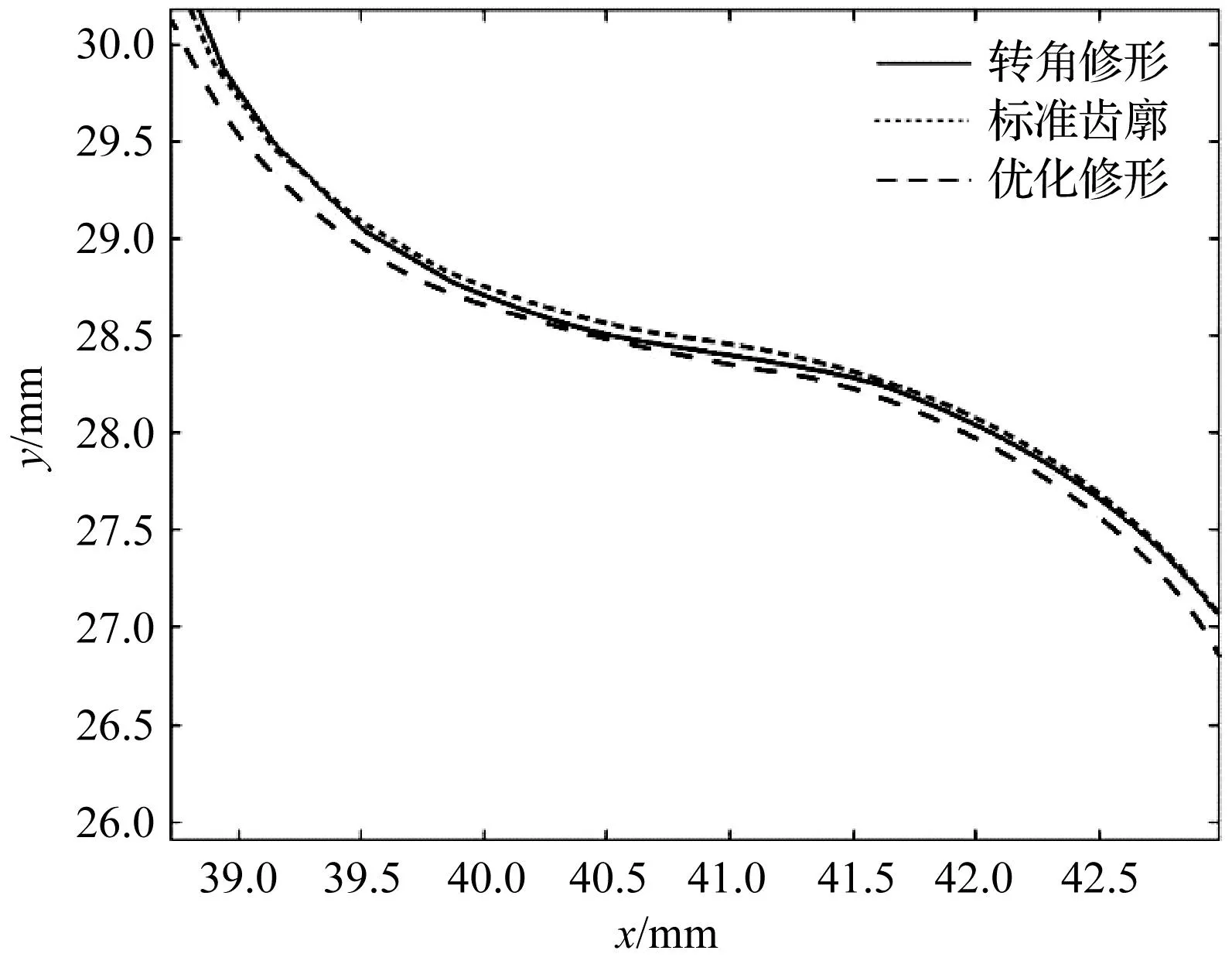

优化过的摆线轮齿廓如图7所示。

图7 齿廓对比图Fig.7 Comparison of tooth profiles

从图7可以看出:优化后的摆线轮齿廓在工作段能够与转角修形高度拟合,并且能够最大程度地接近共轭齿廓。

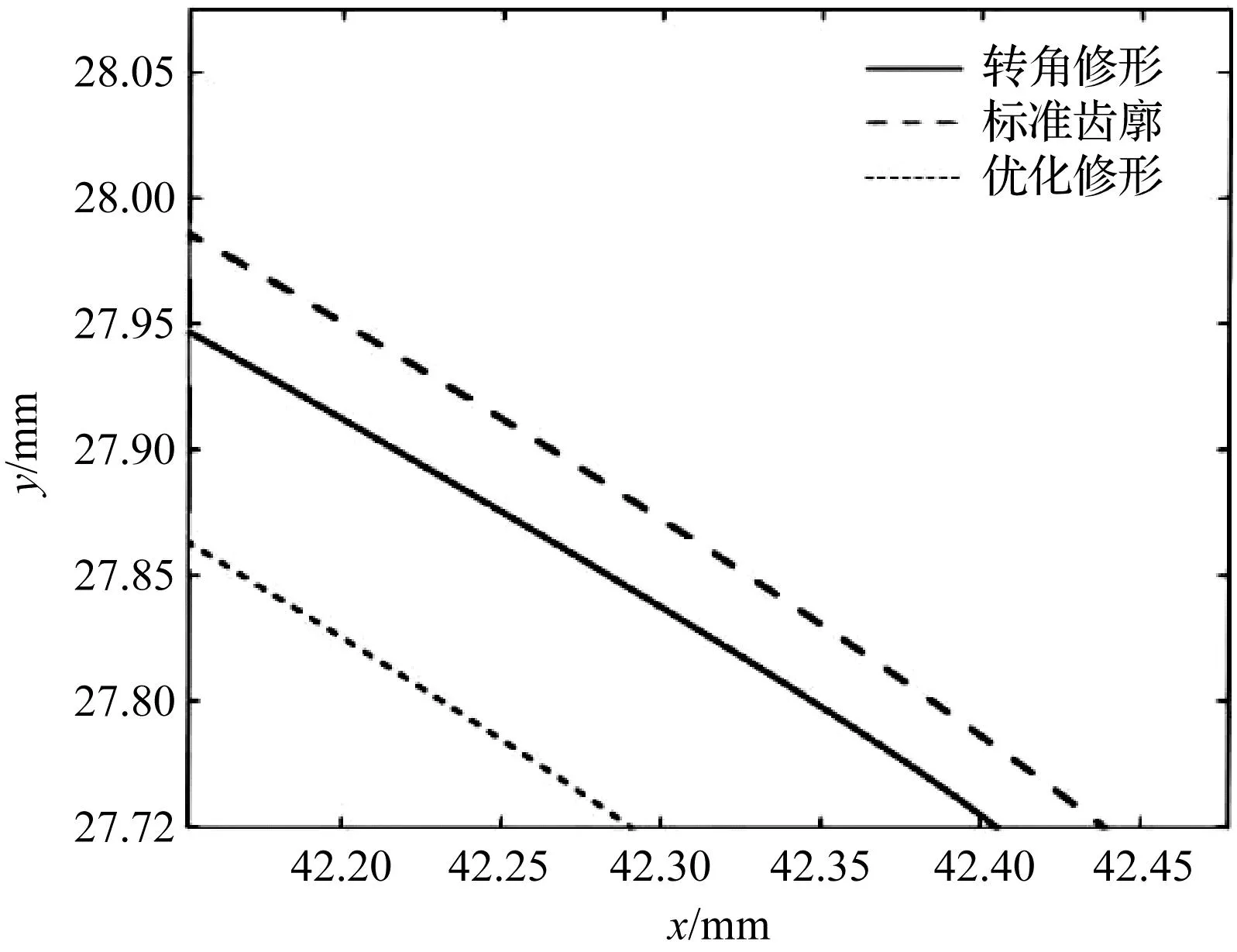

放大修形后摆线轮的工作段如图8所示。

图8 工作段放大图Fig.8 Enlarged view of the working section

从图8中可以看出:经过放大后的工作段与转角修形较为接近。

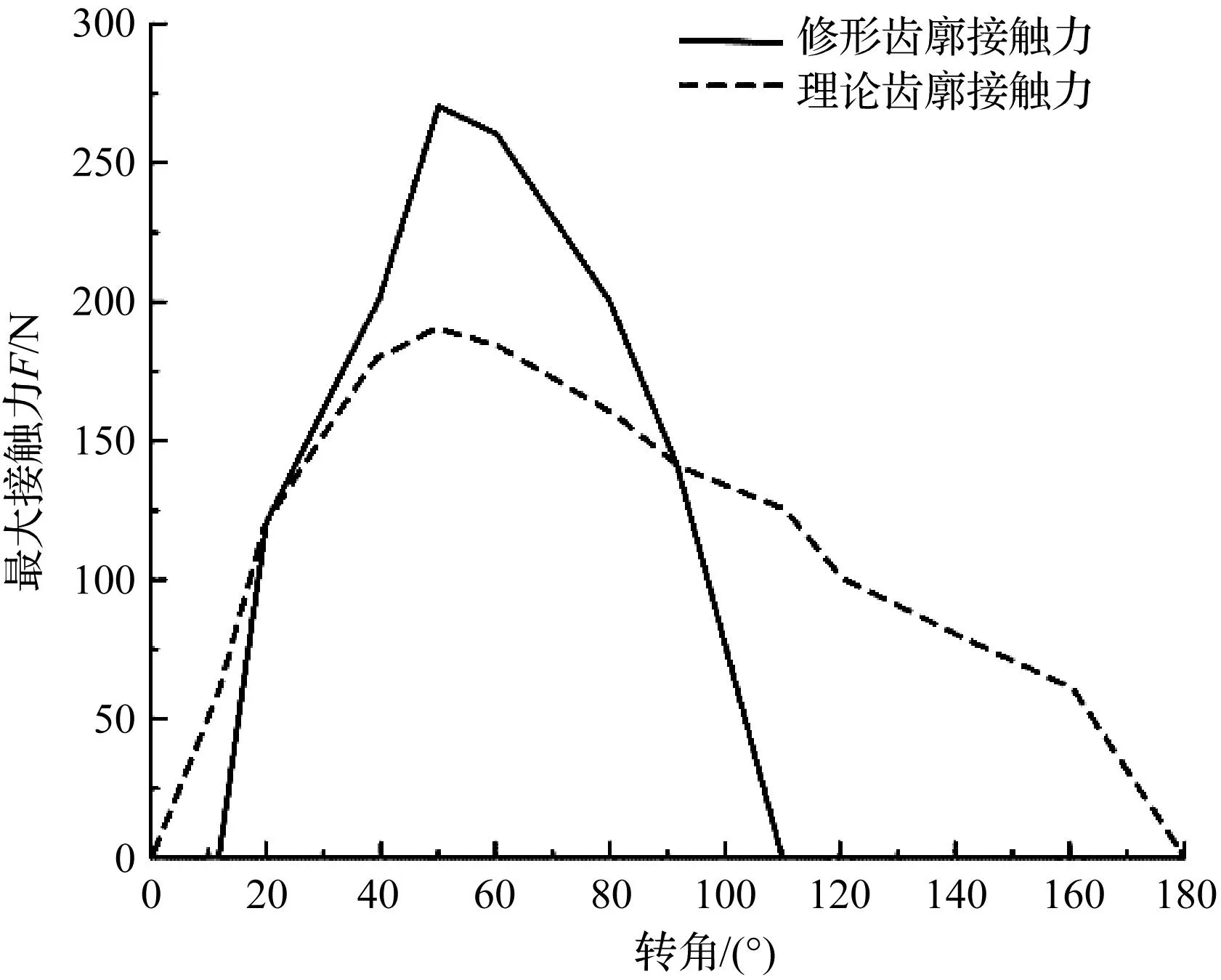

修形后的摆线轮齿廓与理论齿廓接触力如图9所示。

图9 齿面接触力分布图Fig.9 Tooth surface contact force distribution map

图9为经修形后的接触力对比图,可以看出:修形后针轮齿面所受最大接触力相比理论齿面略有增大,因为摆线轮修形后的摆线针轮啮合齿数有所减少。

摆线轮初始间隙与变形量如图10所示。

图10 摆线轮初始间隙与变形量Fig.10 Initial clearance and deformation of cycloidal wheels

通过图10中变形量与初始啮合间隙的关系可以判断出同时啮合的齿数。

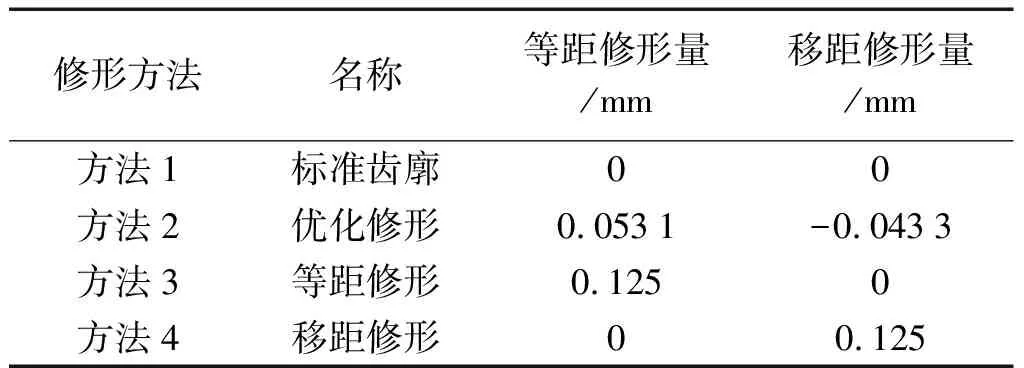

笔者对等距修形、移距修形、标准齿形和优化修形进行了对比分析,如表2所示。

表2 不同修形方法对比

由式(10)~式(12)可得等距修形产生的回差为0.071′,移距修形产生的回差为0.054′,优化修形产生的回差为0.013′。

由此可得,经过优化修形后的减速器回差相比于等距修形和移距修形产生的回差有所降低,这提高了减速器的传动精度。

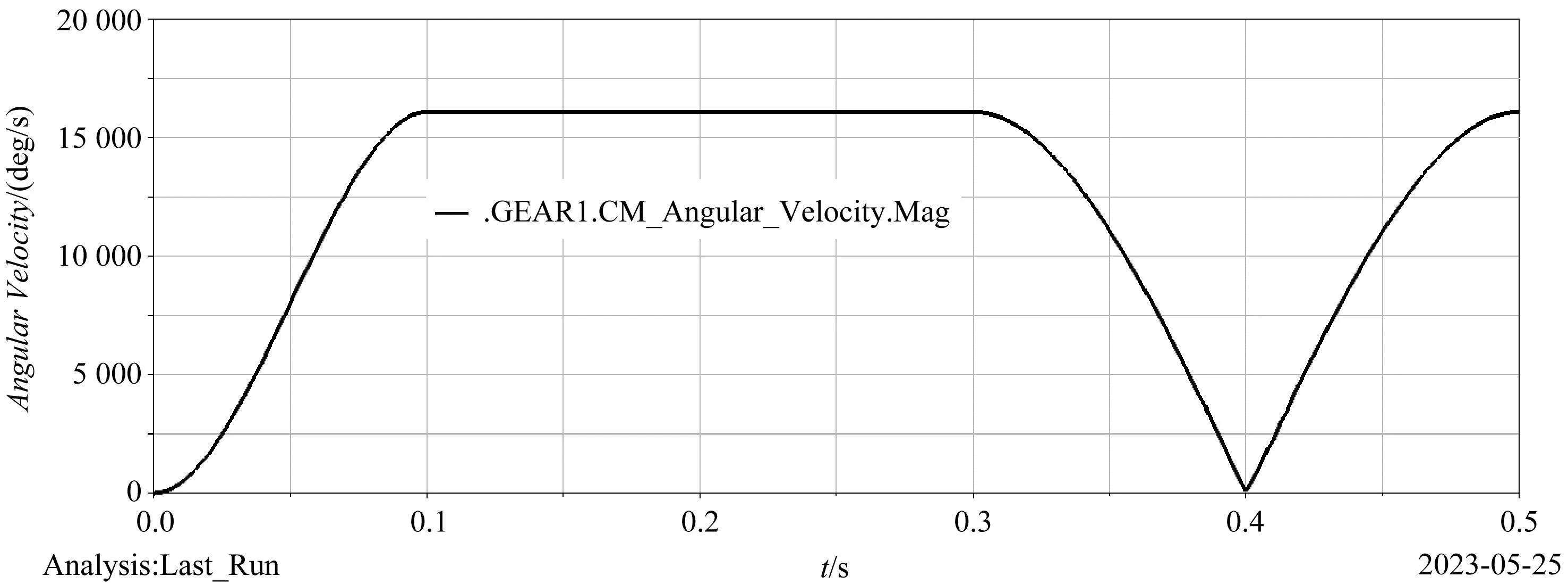

经过优化后的对比分析如表3所示。

表3 优化结果对比

由表3可知:笔者对优化后的接触应力进行计算,优化修形后的齿轮最大接触力相较于等距修形和移距修形,修形后的最大接触力分别降低了11%和13%,比未修形的标准齿廓的最大接触力有所提高。

可见,在相同的转矩下,多目标优化修形明显提高了承载能力,同时啮合齿数也比等距修形和移距修形有所增加,且降低了摆线针轮间的最大接触应力。

5 RV减速器虚拟样机回差仿真

5.1 虚拟样机的搭建

考虑到修形优化后的RV减速器,笔者建立了多组虚拟样机,进行回差仿真分析。

笔者使用Solid works建立了修形后的摆线轮,并装配成三维模型导入ADAMS中进行仿真,忽略油封和螺栓以及制造误差,依据运动关系添加转动副和约束,建立4组虚拟样机,分析不同修形方法对回差的影响。

建立的虚拟样机如图11所示。

图11 虚拟样机图Fig.11 Virtual prototype diagram

笔者按照图11添加好的转动副和约束中建立的虚拟样机进行仿真分析。

约束如下:

固定副。针齿壳和针齿添加为相对于大地的固定副。

转动副。在行星架和输入轴之间添加相对于大地的转动副;行星轮相对于行星架添加转动副,旋转中心选定为行星架的中心上;摆线轮添加为相对于曲柄轴的转动副,添加旋转中心位于摆线轮中心上。

接触副。输入轴和行星轮之间添加接触副;摆线轮和各个针齿之间添加接触副。

5.2 回差仿真分析

笔者对输入轴添加step阶跃驱动函数,即:

161 00d*step(time,0,0,0.1,1)+161 00d*step(time,0.3,0,0.5,-2)

该驱动函数保证了输出轴平稳地正反转换向,其中仿真回差计算公式为:

(27)

式中:θ1为输入轴t时刻的转角;θ2为为输入轴t′时刻的转角;i为减速比;t=t′=0,1,2…n。

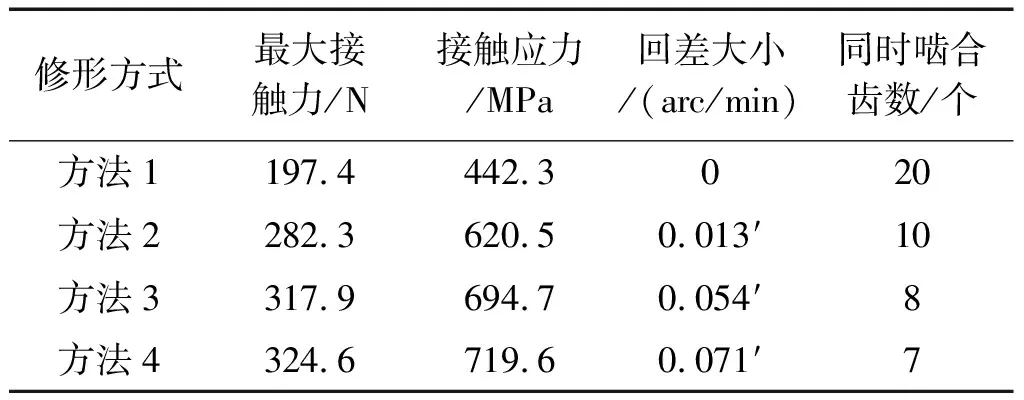

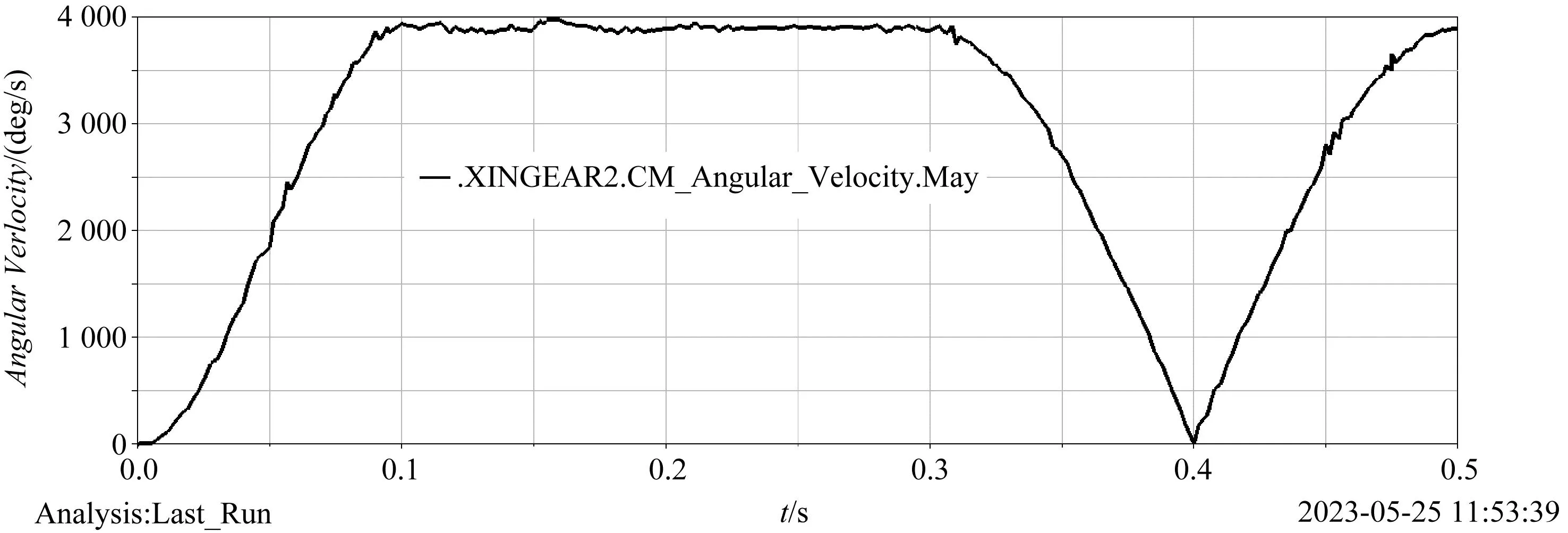

优化修形后的输入轴转速如图12所示。

图12 优化修形后输入轴转速Fig.12 Input shaft speed after optimization and modification

从图12可以看出:输入轴转速较为平稳,0.4 s转速突然下降是因为设置驱动函数输入轴反向转动的缘故。

优化修形后的输出盘转速如图13所示。

图13 优化修形后输出盘转速Fig.13 Output disk speed after optimization and modification

从图13可以看出:由于轴承误差的缘故,输出轴产生了波动现象,在t=0.4 s处出现较为明显的尖点,为输出轴在输入轴换向传动时没有同步响应的正常现象。

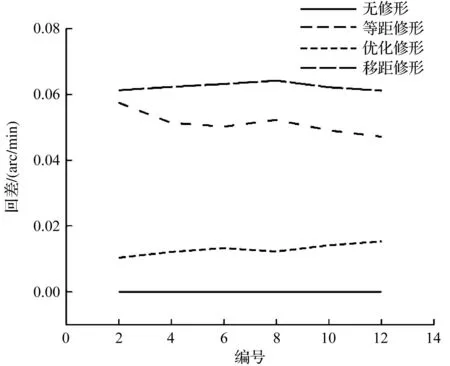

笔者分别建立4种修形后的虚拟样机,进行虚拟样机仿真,仿真结果如图14所示。

从图14可以看出:摆线轮没经任何修形的RV减速器的回差是0,符合理论情况。移距修形回差小于等距修形回差且均大于优化修形回差。

仿真结果与计算结果相差不大。优化修形后的虚拟样机的回差为0.01′~0.015′,经虚拟样机仿真验证与算法优化值0.013′相差不大,优化修形可有效减小减速器回差,提高减速器传动精度。

6 实验验证

笔者经外协加工出优化修形后的摆线轮,并替换原来RV-20E减速器中的摆线轮,得到替换过的RV减速器样机,如图15所示。

图14 回差仿真结果图Fig.14 Simulation result of cycle error

图15 RV减速器样机图Fig.15 RV Prototype of the reducer

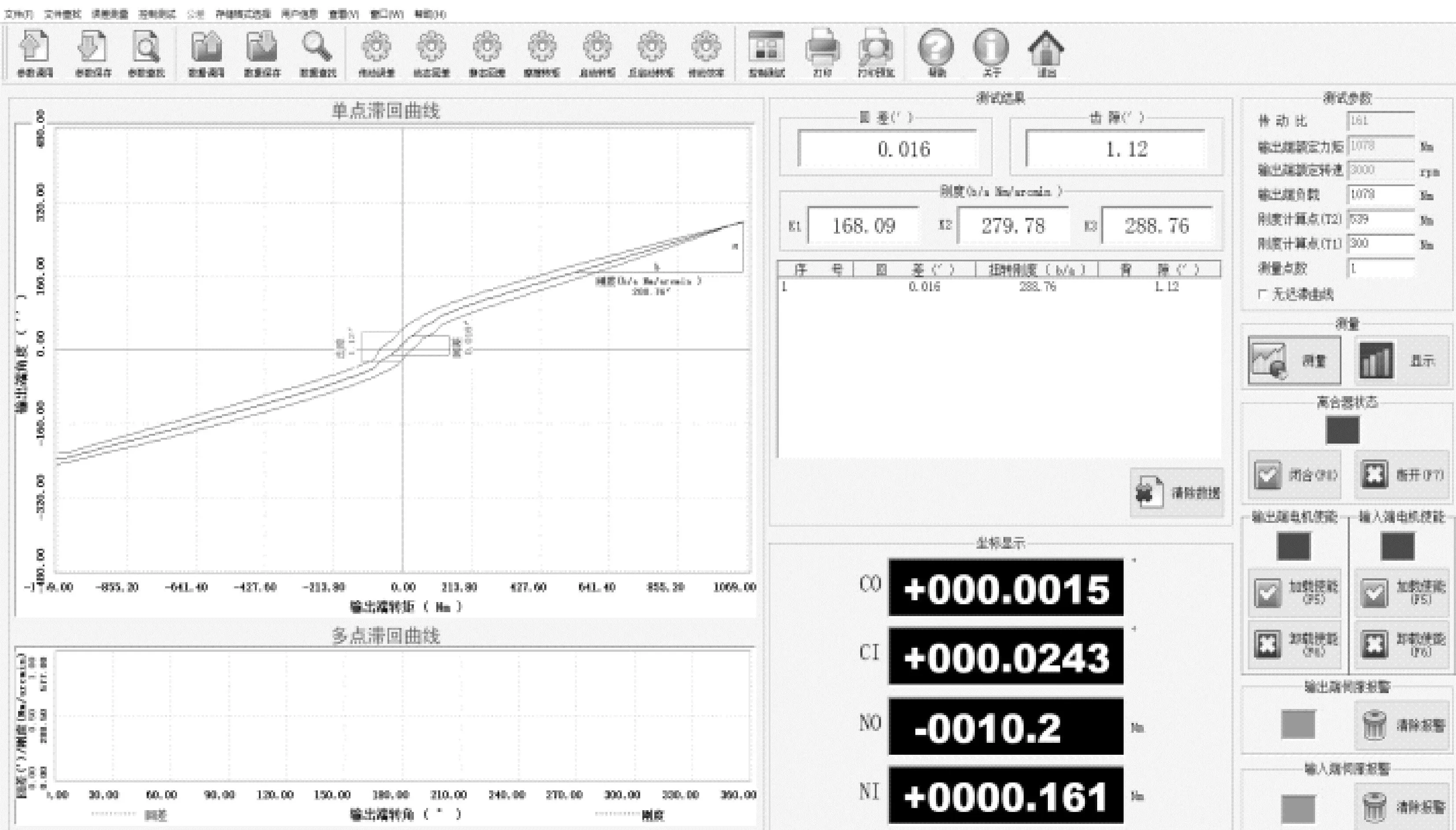

笔者对RV减速器的回差进行了动态测量,RV减速器综合性能测量台如图16所示。

综合性能控制台如图17所示。

图16 RV减速器综合性能实验台测试台Fig.16 Comprehensive performance test bench test of RV reducer

图17 综合性能控制台Fig.17 Comprehensive performance console

笔者利用图17中的减速器综合性能控制台对实验台进行控制,完成测试工作。

笔者对优化修形后的减速器进行回差动态测试,结果如图18所示。

图18 回差动态测试结果图Fig.18 Dynamic test result chart of return difference

图18中,回差动态测试结果为0.016′,与算法优化值0.013′相差较小,略大于虚拟样机回差的范围0.01′~0.015′。

考虑到制造误差等因素,上述实验结果在较为合理的范围内,由此可以验证修形结果的准确性。

7 结束语

针对减速器单目标修形无法保证减速器综合性能(高承载能力和高传动精度)提升的问题,笔者提出了一种摆线轮的多目标修形方法,并以RV减速器的承载能力和回差为优化目标,采用gamultiobj遗传算法进行了优化求解,以期获取较优修形量;为了验证该修形方法的准确性,使用RV减速器综合性能检测台,对修形后的RV减速器进行了回差动态实验。

主要研究结论如下:

1)建立了以承载能力和啮合回差为多目标的优化模型,在保证承载能力的同时,使传动精度得到提高,对较为复杂的摆线轮接触力进行了迭代计算,从而求解出了最佳的修形量;

2)使用了改进后的NAGA-Ⅱ算法gamultiobj遗传算法,使得搜索结果范围更广,搜索结果更为准确。经过多目标优化修形的摆线轮齿廓更接近共轭齿廓,最大接触力相较于等距修形和移距修形的最大接触力分别降低了11%和13%,优化修形后的回差为0.013′,这提高了承载能力和传动精度;

3)使用修形后的摆线轮替换原来的摆线轮,通过回差动态实验验证了修形结果的准确性,为摆线轮的修形加工提供了一种理论依据。

在后续研究中,笔者将深入考虑轴承误差及零件制造误差对RV减速器回差的影响;同时,建立轴承误差分析模型,研究轴承误差对修形后的减速器回差的影响规律。