基于精确化补装球技术的白音诺尔铅锌矿锌再磨作业中钢段介质配比研究

2023-12-19原新宇许宏图苏凤波李敏王国彬任英东金赛珍周强刘向阳

原新宇,许宏图,苏凤波,李敏,王国彬,任英东,3,金赛珍,周强,4,刘向阳,5

1. 赤峰中色白音诺尔矿业有限公司,内蒙古 赤峰 025450;

2. 昆明理工大学 国土资源工程学院,云南 昆明 650093;

3. 鞍钢集团鞍千矿业责任有限公司,辽宁 鞍山 114043;

4. 矿冶过程自动控制技术国家(北京市)重点实验室,北京 102628;

5. 矿物加工科学与技术国家重点实验室,北京 102628

1 前言

磨矿作为矿石入选前最重要的预处理作业,不仅要保证不同矿物间的单体解离,同时也要为后续作业提供合格的入选粒级,因此磨矿产品质量好坏将严重影响后续分选效果,并与选厂经济效益息息相关[1-4]。虽然影响磨矿产品粒度的因素较多,如原矿矿石性质、磨机类型与构造、操作条件等,但通过改变原矿性质或者磨机类型等情况,因条件限制,生产中难以实施,少有案例报道[5-6];而通过改变磨矿介质的材质、形式及配比等更容易实施。目前,应用在细磨段的常规介质主要是钢球,但钢球在磨矿过程中的作用力以点接触为主,往往会因破碎力过大而产生过粉碎现象,而钢段、铸铁段等介质在研磨过程中会对细颗粒起到保护作用,如段希祥等[7-8]研究了用短圆柱体等作为介质的磨矿效果,工业实验结果表明用该介质的磨矿产品中合格粒级产率较高,过粉碎的现象减少,对于脆性有价矿物磨矿更适合用该类介质。罗春梅等[9]针对会泽选矿厂精矿产品中铅锌互含较高问题进行了研究,采用铸铁段取代钢球作为粗磨和粗精矿再磨的介质进行3 个月的生产实践,生产结果表明铸铁段作为介质能够满足氧硫混合铅锌矿选择性磨矿的要求,同时磨矿产品中过粉碎粒级产率减少、铅锌产品之间的互含降低。杨琳琳等[10]通过调整某铜矿的磨矿介质配比制度后,磨矿产品中目标矿物解离度提高8.44 百分点,使得精矿回收率提高14.1 百分点,品位上升0.55百分点。

目前国内计算球径大小和配比的主流方法为球径半理论公式和精确化补装球方法,其既符合我国国情,又符合我国的技术习惯。根据该公式计算出的球径及配比已经应用于国内一些金属、非金属矿山,经过若干选厂的生产实践证明,该方法不仅使生产率提高15%~20%以上,也能保证精矿品位和精矿回收率同步上升,精矿含杂量降低,同时电耗及球耗下降10%以上,磨机工作噪音下降3~5 dB[7]。

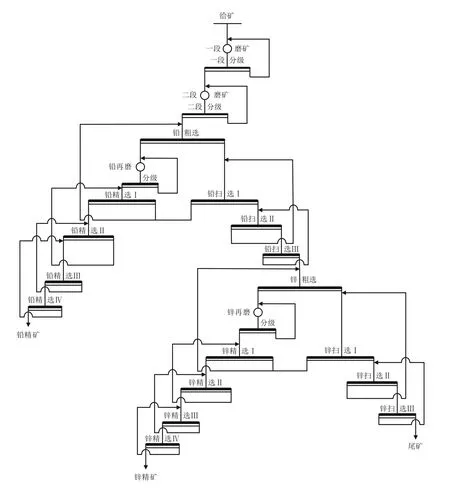

赤峰中色白音诺尔矿业有限公司(简称“中色白矿”),位于内蒙古赤峰市巴林左旗北部,主要从事铅、锌金属矿采选,其二选厂当前的生产工艺主要为两段两闭路磨矿+铅、锌粗精矿再磨再选工艺,见图1。4台球磨机内的介质均为钢球,其中一段介质配比为m(Φ120) ∶m(Φ100) ∶m(Φ80) ∶m(Φ60) ∶m(Φ40)=20∶20∶20∶20∶20,二段介质配比为m(Φ50) ∶m(Φ40) ∶m(Φ30)=30∶40∶30,铅再磨、锌再磨介质均为单一Φ50 钢球。随着开采年限的推移,矿石性质发生了极大的变化,矿石品位下降严重,铅锌金属嵌布粒度变细且相互浸染,矿石硬度上升,导致旋流器溢流产品中合格粒级产率过低、粒度分布不均匀、磨矿分级系统循环负荷偏低以及能耗较高等一些列问题。究其原因为球磨机内介质尺寸及配比不合理,不能与当前矿石的性质较好地匹配,导致对粗颗粒无法有效破碎,对细颗粒又会造成过磨。

图1 现场铅锌浮选流程Fig. 1 Flowsheet of Pb-Zn froth flotation on site

针对中色白矿现场实际情况,如果整体对两闭路磨矿+铅、锌粗精矿再磨所有磨矿作业进行介质优化,其采购量及补加工作量巨大,影响选厂的正常生产;同时,鉴于原矿中锌品位约为铅品位的4 倍,现场生产中其精矿金属量也为铅精矿金属量的4 倍,如对锌磨矿作业进行优化,效费比更高。因此,结合球径半理论公式和精确化补装球方法,拟采用钢段对选厂锌再磨分级作业中的球磨机内的介质类型、尺寸及比例进行优化,以改善磨矿产品粒度组成,提升锌浮选指标。

2 实验材料与方法

2.1 实验材料

实验矿样取自中色白矿二选厂,在各设备生产运行稳定时取锌再磨旋流器沉砂100 kg,作为本次实验样品;此外,分别取锌再磨旋流器给矿、溢流及球磨机排矿各10 kg,以查看该段磨矿—分级作业生产状况。

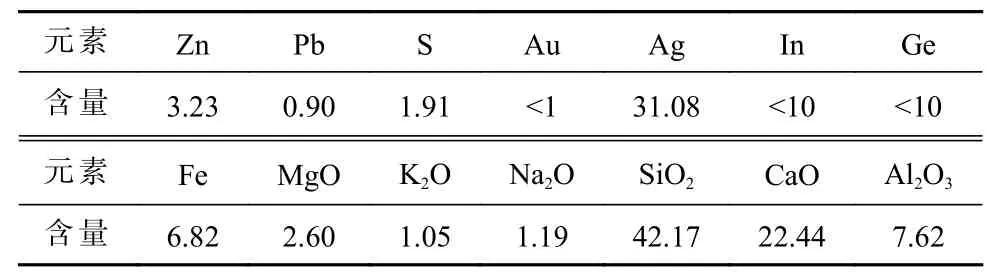

2.1.1 实验材料化学组成

针对所取的原矿进行化学多元素分析,其化学组成见表1,矿石中主要目的元素Zn、Pb 的含量分别为3.23%、0.90%,伴生稀贵金属元素中Ag 含量为31.08 g/t,其他均低于10 g/t,其他成分主要以SiO2、CaO 含量为最高,分别为42.17%、22.44%。

表1 原矿化学多元素分析结果/%Table 1 Chemical multielement analysis of raw ore

2.1.2 实验材料力学性质

在中色白矿采区具有代表性的位点选取长宽高均在250 mm 以上的6 块无裂痕完整矿块,进行力学性质测定,分别测定密度、单轴抗压强度、弹性模量以及泊松比等(测试设备分别为YAW4206T 型微机控制电液伺服压力实验机,美国;DYE-2000S 型压力实验机,中国),力学性质测定结果见图2。矿石平均密度为3.51 g/cm3,属于较重矿石,易沉积在磨机底部,加剧过粉碎现象;平均泊松比为0.30,韧性较大;弹性模量平均为15.30×104MPa,脆性偏大;矿石单轴抗压强度平均为138.2 MPa,属于中等硬度矿石,可磨性较差。

图2 矿样力学性质:a—密度&泊松比;b—弹性模量&单轴抗压强度Fig. 2 Main mechanical properties of test samples, a) density and Poisson's ratio, b) modulus of elasticity and uniaxial compressive strength

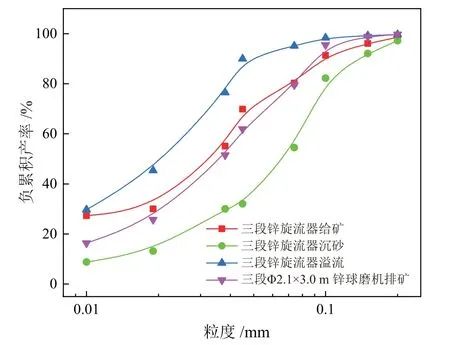

2.1.3 实验材料粒度组成

对所取得所有样品先进行晾晒,以除去矿样中的水分,待干后进行分级,其中+0.074 mm 粒级通过格筛、振筛(RK/ZS-Φ20 型号的振筛机),以及标准的泰勒筛进行筛析,而-0.074 mm 粒级通过水力分析仪(BXF 旋流粒度分析仪)进行分级,并将水析后的各粒级产物在电热干燥箱(101-4A)中烘干,待矿样干后分别称量其质量,并计算各粒级产率,各产物粒级组成见图3。由图3 可知,锌再磨旋流器沉砂中待磨粒级+0.045 mm产率为32.00%,锌再磨Φ2.1 m×3.0 m 球磨机一次新生成-0.045 mm 产率为29.90%,其中-0.010 mm 占新生成合格粒级产率的25.32%,在锌再磨溢流中待磨粒级占比10.02%,但溢流中过粉碎-0.010 mm 含量较高,占合格粒级的33.02%,分级质效率为62.67%,返砂比93.91%。说明过粉碎现象严重,且返砂比较低,可通过调整磨矿介质配比改善磨矿产品粒度组成,进而减轻该现象。

图3 锌再磨分级系统中各产品负累积产率Fig. 3 Negative cumulative yield curve of each product in zinc regrinding classification system

2.2 实验原理

磨机运转过程中研磨介质对于矿石的作用完全是随机的,且概率非常低,大部分情况是与衬板、介质发生碰撞,因此在磨机的运行过程中伴随着大量的无用能量消耗,造成能源的浪费,而用球径半理论公式和精确化装补球原理计算出来的球径和配比是基于破碎统计力学原理,可增大钢球与矿粒的接触概率及破碎概率,以达到选择性破碎的目的[11]。

2.2.1 球径半理论公式

目前,欧美主流的介质尺寸计算公式阿里斯·查尔莫斯公司公式及诺克斯洛德公司公式,虽然考虑相对较多的因素,计算结果相对准确,但其所使用的标准与我国不同,故使用起来不方便[12]。本文采用的是段希祥从破碎过程的力学实质出发,结合破碎统计学原理及实际的生产数据,推导出的球径半理论公式,见公式(1)[13-14],该公式中考虑了磨机入料粒度、矿石单轴抗压强度、磨机转速率及矿浆浓度等多个因素,还引用了综合校正系数[15-16],计算出的磨矿介质尺寸较为精确,且符合我国实际情况,遂得到了广泛的应用。

式中:Db-给矿粒度d所需的精确球径,cm;Kc-综合经验修正系数;Ψ-磨机转速率,%;σ压-岩矿单轴抗压强度,kg/cm2;ρe-钢球在矿浆中的密度,g/cm3;D0-磨机内“中间缩聚层”直径,D0=2R0;d-磨机供矿最大过筛粒度,即95%最大过筛粒度,cm。

2.2.2 精确化装补球原理

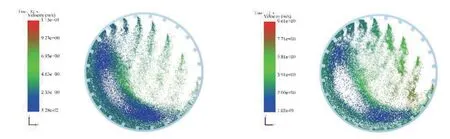

精确化装补球的实施步骤,首先将球磨机的给矿物料筛分成多个窄粒级,其中不合格粒级统称为待磨粒级。其次,将不需要再磨的合格粒级的产率按某一待磨粒级占所有待磨粒级百分比的原则分摊到该粒级,最终得到所有待磨粒级的产率。接着,按照球径半理论公式,分别计算每个待磨粒级对应的钢球尺寸,如相邻几个粒级对应的钢球尺寸相同,则可将相邻粒级进行合并,最终某一待磨粒级对应的产率即为相应尺寸钢球需添加的比例[17-18]。如肖庆飞等[19]使用精确化装补球原理对狮子山铜矿的磨矿介质进行优化后,球磨机生产能力提升16.26%,介耗及电耗分别下降22.72%及35.59%,为选厂年增收近5 000 万元,效果十分显著。雷小莉等[20]使用该原理,将金翅岭选厂球磨机处理量提高7%,提高了磨矿产品的细度,并降低了选厂能耗,目标矿物回收率提高了2.46 百分点,减少了有用金属在尾矿中的损失。此外,任英东等[21]通过EDEM 模拟验证了白象山铁矿球磨机使用该理论优化介质前后的钢球运动状态,如图4 所示,优化后的惰性区面积较之前的有明显下降,说明通过该原理得到的介质配比,在磨机内部有更好的效果。

图4 磨机内矿石颗粒运动状态a-推荐;b-现场)Fig. 4 Ore particle distribution state inside the mill, a) recommended, b)on site)

2.2.3 锌再磨介质理论配比

将锌再磨球磨机给矿分为3 个级别:+0.074 mm、-0.074+0.045 mm、-0.045 mm 粒级,其中-0.045 mm 为合格粒级。根据2.1.2 节的相关力学性质数据及公式1 中现场磨机的相关操作参数,计算出的待磨各粒级矿石所需要的介质尺寸具体如表2 所示。得到的配比为m(Φ30) ∶m(Φ20)=50∶50,记为三段理论钢球配比。

表2 锌再磨球磨机介质配比Table 2 Media ratios in zinc regrinding stage

2.3 实验室磨矿对比实验

由于现场锌再磨溢流细度中-0.045 mm 粒级产率为80%~90%,因此该段磨矿的作用力应以磨削为主,并辅以少量的冲击作用[3],然而常规介质钢球在破碎过程中以点接触破碎为主[3],势必在物料粉碎过程中因应力过大而产生过粉碎,但钢段施力方式以线接触为主[19],故在磨矿过程中会形成选择性磨矿的行为,该行为可促进矿石的选择性解离,减轻矿石过粉碎现象,而且国内选厂细磨工段用钢段替换钢球的趋势很明显。基于此,设置钢段对照组,根据同等质量换算原则,Φ30 mm 钢球介质相当于Φ30 mm×40 mm 钢段,Φ20 mm 钢球介质相当于Φ20 mm×30 mm 钢段。为了更好地证明采用球径半理论公式及精确化装补球原理得到的介质配比的优越性,因此开展了对比实验,并采用现场介质配比及补充了比理论偏大的介质配比作为对照组。实验方案详见表3。

表3 锌再磨介质配比方案Table 3 Schemes of media ratios in zinc regrinding stage

2.4 工业磨矿对比实验

工业实验自2022 年7 月1 日开始,2023 年1 月31 日结束。其中,2022 年7 月1 日-7 月31 日为工业实验介质替换期,2022 年8 月1 日-2022 年9 月30 日为工业实验调整期;2022 年10 月1 日-2023 年1 月31 日为磨矿、锌浮选指标稳定期。工业实验期间,主要选取磨矿溢流产品的中间粒级产率、过磨粒级产率及球磨机介质单耗,以及锌精矿的浮选指标等作为对比依据,以综合判断各段磨矿作业的介质理论配比的适应性。

3 结果与讨论

3.1 实验室磨矿实验结果

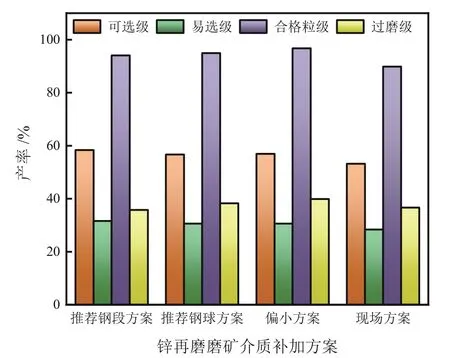

锌再磨磨矿介质配比对比实验在实验室不连续Φ240 mm×300 mm 球磨机中进行。磨机运行参数与现场一致,即磨机转速率75%、磨矿质量浓度75%、充填率40%、料球比0.8。经探索,磨矿时间为18 min。对磨矿产品进行筛析,并将各方案下的磨矿产品中+0.045 mm 不合格粒级、-0.045 mm 合格粒级、-0.010 mm 过磨粒级、-0.045+0.010 mm 可选粒级及-0.038+0.019 mm 易选粒级的含量作为评价指标,以对比不同方案下的磨矿效果,最终验证理论公式的适用性。磨矿实验结果见图5。

图5 锌再磨磨矿介质配比实验结果Fig. 5 Comparable results of media ratios tests in zinc regrinding stage

由图5 可知,虽然偏小配比方案下的合格粒级含量最高,但过磨粒级含量也最高,占合格粒级百分比高达40.30%,主要是因为在相同的充填率下,偏小方案中球的个数较多,研磨面积较大,导致过磨粒级产率高于其他实验组;除此之外,现场配比方案下的可选粒级、易选粒级及合格粒级的含量分别为53.19%、28.39%、89.84%,在所有实验组中均最低,主要是因为该组配比中钢球数量较少,研磨面积较小,不利于细磨作业,以上两种方案下的产品粒度组成均不利于后续的浮选作业。而钢段配比方案下的合格粒级产率与理论钢球配比下的产率相当,分别为94.09%和94.94%,但前者的过磨粒级产率较后者下降了2.51 百分点,为35.75%,且可选粒级和易选粒级的含量分别为58.34%和31.61%,分别高于后者1.66 和1.02 百分点。说明,钢段方案更适宜在锌再磨阶段使用。

3.2 工业实验结果

将理论钢段配比应用于现场,以合格粒级、中间可选粒级、过磨粒级以及锌精矿的品位和回收率作为评价指标,以综合评价锌再磨介质配比的科学性。

3.2.1 磨矿产品粒度指标对比分析

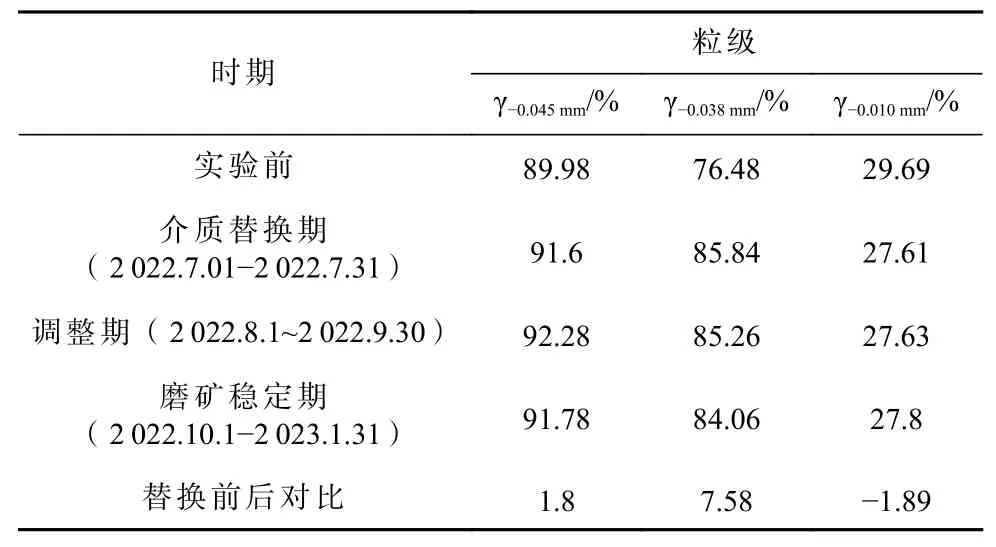

具体的磨矿产品粒度见表4。

表4 锌再磨旋流器溢流产品细度Table 4 Comparable results of fineness of the hydrocyclone overflow in zinc regrinding stage at various periods

由表4 可知,锌再磨介质替换前后的各粒度变化较为明显,然而工业实验期间三个阶段内的各粒度变化不大。实验稳定期内溢流产品中-0.045 mm 粒级产率较实验前提高了1.8 百分点,-0.038 mm 粒级产率较实验前提升了7.58 百分点,同时-0.010 mm 过磨粒级产率降低了1.89 百分点,很好地说明了钢段不仅可以磨碎粗颗粒,也能起到保护细颗粒的作用。

3.2.2 浮选指标对比分析

经过数月的工业实验,锌精矿指标趋于稳定,对稳定期间内4 个月的锌精矿指标统计结果见表5。

表5 锌精矿指标统计结果Table 5 Comparable results of zinc concentrate index

由表5 可知, 2022 年10 月-2023 年1 月优化后稳定生产期内锌精矿中平均锌品位为53.05%,较实验前6 个月的平均指标值提高了近1 百分点;锌回收率为93.40%,较实验前6 个月的平均指标值91.94%提高了1.46 百分点,说明通过球径半理论公式及精确化装补球改善磨矿粒度的同时,也确实能够提高锌精矿的指标。

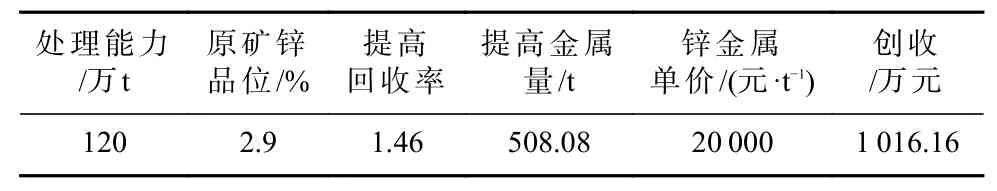

3.2.3 增效估算

根据3.2.2 所获的锌精矿的指标,并结合当前上海期货交易所锌金属挂牌基准价,对锌精矿每年的经济效益进行估算,结果见表6。

表6 锌精矿年经济收益表Table 6 Analysis of economic benefit about zinc concentrate generated

由表6 可知,在处理量和原矿性质变化不大的情况下,通过优化磨矿介质类型及配比后,选厂每年可多回收508.08 t 的锌金属量,可增加收入1 016.16 万元,显著提高了选厂的经济效益。

4 结论

(1)矿石中主要目的元素Zn、Pb 的含量分别为3.23%、0.90%,主要的伴生稀贵金属元素Ag 含量为31.08 g/t,脉石成分以SiO2、CaO 为主,含量分别为42.17%、22.44%。

(2)矿石平均密度为3.51 g/cm3,较重,易沉积在磨机底部,加剧过粉碎现象;平均泊松比为0.30,韧性较大;弹性模量平均为15.30×104MPa,脆性偏大;单轴抗压强度平均为138.2 MPa,属于中等硬度矿石。矿石间的各物理性质相差较大。

(3)根据球径半理论公式和精确化装补球原理得到的理论钢球尺寸及配比为m(Φ30) ∶m(Φ20)=50∶50,根据等质量替换原则,得到的理论钢段尺寸及配比为m(Φ30×40) ∶m(Φ20×30)=50∶50。

(4)实验室实验结果表明,理论钢段配比方案下的合格粒级产率为94.09%,与理论钢球配比下的产率相当,但前者的过磨粒级产率较后者下降了2.51 百分点,且可选粒级和易选粒级的含量分别高于后者1.66和1.02 百分点。

(5)工业实验结果表明,溢流产品中-0.038 mm 含量较改选前提升了7.58 百分点,同时过磨粒级含量降低了2.01 百分点,有效减轻了过粉碎现象。

(6)工业实验稳定生产期内平均锌精矿锌品位为53.05%,锌回收率为93.40%,较改选前的91.94%提高了1.46 百分点;预计每年可多回收508.08 t 的锌金属量,增加经济效益1 016.16 万元。