铅锌矿选矿工艺、药剂及设备研究进展

2023-12-16敖顺福

敖顺福

云南驰宏锌锗股份有限公司,云南 曲靖 655011

铅锌广泛应用于电气、机械、化工及军工等领域,是现代社会经济发展的关键基础原料,在国民经济中占有重要的地位[1]。随着全球经济的快速发展,市场对铅锌的需求量不断增加,而我国铅锌产量和消费量连续多年高居世界第一,在一段时期内消费量还将保持增长[2]。但品位高、可磨性好及易选的铅锌矿资源逐年减少,复杂难选铅锌矿产资源的高效回收利用愈发紧迫。

铅锌成矿作用复杂多样,根据铅锌矿床的成因不同,铅锌矿床主要分为层控碳酸盐岩型(MVT)、碳酸盐岩-细碎屑岩型(SEDEX)及砂砾岩型等,但矿床工业矿物赋存形式较一致,主要为硫化铅锌矿及氧化铅锌矿[3]。氧化铅锌矿由硫化铅锌矿氧化形成,在硫化矿中铅主要呈方铅矿状态存在,锌主要呈闪锌矿或铁闪锌矿状态存在,在氧化矿中铅多呈白铅矿和铅矾状态存在,锌多呈菱锌矿和硅锌矿状态存在。方铅矿具有很好的天然可浮性,是最易浮的硫化矿物之一,闪锌矿具有一定的天然可浮性,因此矿物性质的特点决定了铅锌矿的选矿工艺以浮选为主。随着选矿工艺的发展、浮选药剂的研发及选矿设备的升级,越来越多的复杂难选铅锌矿选别回收利用成为了可能。本文综述了铅锌矿物可浮性易变、有用矿物易粉碎或单体解离困难、伴生有用组分分离回收复杂、难免金属离子干扰及矿泥恶化矿浆环境对铅锌矿选矿的影响。总结归纳了碎磨工艺流程、选别工艺流程、选矿药剂及选矿设备等的研究应用进展。以期为复杂难处理铅锌矿的经济高效选别回收提供参考借鉴。

1 铅锌矿选矿的主要影响因素

1.1 铅锌矿物可浮性易变

铅、锌元素具有类似的外层电子结构,相似的地球化学行为,共同的成矿物质来源,都具强烈的亲硫性,类似的富集与定位机制,促使二者多以铅锌矿形式存在,单铅矿床或单锌矿床在铅锌矿床中占比很少[4]。

方铅矿的晶体结构为等轴晶体,呈立方体形状。方铅矿晶体属离子键向金属键过渡的类型,离子键的断裂产生亲水性的极性表面使其无可浮性,但在碎矿磨矿过程中新生的表面多为解理面且离子键没有断裂,使其具有良好的疏水性表面而具有良好的可浮性[5]。方铅矿新鲜表面具有疏水性,但氧化后可浮性降低,CHEN Jianhua 等人通过DFT 计算模拟研究方铅矿的氧化机理,发现水分子离解的氢离子与吸附的氧分子相互作用生成过氧化氢,过氧化氢与方铅矿表面铅离子反应形成铅羟基(Pb-OH),从而抑制方铅矿上浮[6]。顾帼华等人研究发现方铅矿表面氧化产物随pH 值的变化而改变,在弱碱性情况下为疏水性单质硫与亲水性HPbO2-,在高碱情况下HPbO2-从矿物表面溶解,方铅矿表面出现过剩的单质硫,单质硫疏水作用有利于方铅矿浮选[7]。

闪锌矿属等轴晶系结晶构造,晶体结构呈四面体。闪锌矿晶体属离子键向共价键过渡的类型,共价键使其具有疏水性而具有一定的天然可浮性。闪锌矿的可浮性较差,需要使用黄原酸盐等捕收剂增加其表面疏水性,但黄原酸锌不稳定,需要使用铜、铅及银等离子活化加强其表面与捕收剂分子之间的吸附作用。矿浆pH 值对闪锌矿的可浮性有较大影响,程琍琍等人利用循环伏安法研究,得出高碱条件下闪锌矿表面元素硫均被氧化为SO42-,实现闪锌矿的自身氧化抑制[8]。闪锌矿常含有杂质,铁、锰、镉、镓、铟及锗等元素离子会以类质同象的方式置换闪锌矿晶格上的锌,铅、铜、铋及硫等矿物会以微细粒镶嵌夹带进入闪锌矿,闪锌矿中杂质及含量的不同,直接导致闪锌矿可浮性及磁性等性质发生变化从而影响选别。镉和铜杂质使其可浮性变好,铁和锰杂质则使其可浮性变差,铁闪锌矿铁杂质含量还影响矿物的磁性强弱。闪锌矿易被铜离子活化,CHEN Jianhua 等人基于密度泛函理论研究,发现闪锌矿表面的铁和锰不能被铜离子取代,铁和锰占据了铜离子与锌的交换位,不利于铜活化闪锌矿,而镉比锌更易被铜离子取代,含镉的闪锌矿比闪锌矿更易被铜离子活化[9]。闪锌矿中的铁杂质,造成铁闪锌矿兼有闪锌矿和硫化铁矿物的一些特性,铁闪锌矿的可浮性降低,还使其与硫化铁矿物的表面性质差异降低,导致其与硫化铁矿物的浮选分离更加困难,且铁闪锌矿会被石灰抑制,导致其难以上浮而损失,甚至石灰对被铜离子活化的铁闪锌矿仍具有抑制作用,而石灰对被铜离子活化的闪锌矿无抑制作用。

原生硫化矿经天然氧化形成氧化铅锌矿,氧化铅锌矿的氧化矿种类多、氧化程度不均且可浮性差异大,矿物嵌布关系复杂且性脆易过磨,矿石泥化严重及可溶性盐含量高,使得矿石复杂难选;针对氧化铅锌矿的可浮性较差,尤其是氧化锌矿与脉石矿物的润湿性较为相似,需要进行预处理以提高氧化铅锌矿的表面疏水性,主要通过硫化在其矿物表面生成硫化物薄膜,然后再采用常规的硫化矿浮选方法进行选别分离。但氧化铅锌矿物表面生成的硫化膜不是很牢固,强烈的搅拌可使其脱落。

方铅矿的晶体结构为等轴晶体,呈立方体形状。方铅矿晶体属离子键向金属键过渡的类型,离子键的断裂产生亲水性的极性表面使其无可浮性,但在碎矿磨矿过程中新生的表面多为解理面且离子键没有断裂,使其具有良好的疏水性表面而具有良好的可浮性[5]。方铅矿新鲜表面具有疏水性,但氧化后可浮性降低,CHEN Jianhua 等人通过DFT 计算模拟研究方铅矿的氧化机理,发现水分子离解的氢离子与吸附的氧分子相互作用生成过氧化氢,过氧化氢与方铅矿表面铅离子反应形成铅羟基(Pb-OH),从而抑制方铅矿上浮[6]。顾帼华等人研究发现方铅矿表面氧化产物随pH 值的变化而改变,在弱碱性情况下为疏水性单质硫与亲水性HPbO2-,在高碱情况下HPbO2-从矿物表面溶解,方铅矿表面出现过剩的单质硫,单质硫疏水作用有利于方铅矿浮选[7]。闪锌矿属等轴晶系结晶构造,晶体结构呈四面体。闪锌矿晶体属离子键向共价键过渡的类型,共价键使其具有疏水性而具有一定的天然可浮性。闪锌矿的可浮性较差,需要使用黄原酸盐等捕收剂增加其表面疏水性,但黄原酸锌不稳定,需要使用铜、铅及银等离子活化加强其表面与捕收剂分子之间的吸附作用。矿浆pH 值对闪锌矿的可浮性有较大影响,程琍琍等人利用循环伏安法研究,得出高碱条件下闪锌矿表面元素硫均被氧化为SO42-,实现闪锌矿的自身氧化抑制[8]。闪锌矿常含有杂质,铁、锰、镉、镓、铟及锗等元素离子会以类质同象的方式置换闪锌矿晶格上的锌,铅、铜、铋及硫等矿物会以微细粒镶嵌夹带进入闪锌矿,闪锌矿中杂质及含量的不同,直接导致闪锌矿可浮性及磁性等性质发生变化从而影响选别。镉和铜杂质使其可浮性变好,铁和锰杂质则使其可浮性变差,铁闪锌矿铁杂质含量还影响矿物的磁性强弱。闪锌矿易被铜离子活化,CHEN Jianhua 等人基于密度泛函理论研究,发现闪锌矿表面的铁和锰不能被铜离子取代,铁和锰占据了铜离子与锌的交换位,不利于铜活化闪锌矿,而镉比锌更易被铜离子取代,含镉的闪锌矿比闪锌矿更易被铜离子活化[9]。闪锌矿中的铁杂质,造成铁闪锌矿兼有闪锌矿和硫化铁矿物的一些特性,铁闪锌矿的可浮性降低,还使其与硫化铁矿物的表面性质差异降低,导致其与硫化铁矿物的浮选分离更加困难,且铁闪锌矿会被石灰抑制,导致其难以上浮而损失,甚至石灰对被铜离子活化的铁闪锌矿仍具有抑制作用,而石灰对被铜离子活化的闪锌矿无抑制作用。原生硫化矿经天然氧化形成氧化铅锌矿,氧化铅锌矿的氧化矿种类多、氧化程度不均且可浮性差异大,矿物嵌布关系复杂且性脆易过磨,矿石泥化严重及可溶性盐含量高,使得矿石复杂难选;针对氧化铅锌矿的可浮性较差,尤其是氧化锌矿与脉石矿物的润湿性较为相似,需要进行预处理以提高氧化铅锌矿的表面疏水性,主要通过硫化在其矿物表面生成硫化物薄膜,然后再采用常规的硫化矿浮选方法进行选别分离。但氧化铅锌矿物表面生成的硫化膜不是很牢固,强烈的搅拌可使其脱落。

浮选实现矿物高效选别分离的关键在于选择性改变矿物颗粒表面的亲疏水性,而浮选前的磨矿是一个复杂的物理化学过程,磨矿介质和磨矿环境等会对矿浆化学性质、矿物表面性质及颗粒形状等产生影响,从而改变矿物的浮选行为[10-11]。方铅矿采用瓷介质磨矿时,其表面会发生适当的氧化反应,有利于浮选;采用铁介质磨矿时,由于铁与方铅矿的腐蚀电偶作用增强体系的还原性,降低捕收剂在方铅矿表面的吸附性能,以及腐蚀电偶作用产生的铁离子增强了方铅矿表面的亲水性,方铅矿的可浮性降低[12]。方铅矿在氮气气氛下磨矿,生成的铁氧化物较少,回收率较高,而充入氧气时,增加了方铅矿和矿物间的原电池反应和矿浆电位,促进了铁氧化物的生成,阻碍黄原酸盐在方铅矿表面的吸附,会降低方铅矿的回收[13]。相比钢球介质湿磨环境,以陶瓷介质湿磨后闪锌矿表面较为平整,表面覆盖的金属氧化物较少,闪锌矿可浮性较好,可获得更高的回收率[14]。

因此铅锌矿浮选分离,要充分利用矿物自然可浮性差异,选择合适的磨矿工艺、浮选工艺、流程结构及药剂制度等,以进一步提高选别分离效果。

1.2 有用矿物易粉碎或单体解离困难

碎矿磨矿的目的和任务是使矿石中的有用矿物充分单体解离,并使粒度特性适合选矿要求,减少过粗及过粉碎粒级,防止有用矿物及脉石矿物过磨泥化,尽可能实现窄粒级选矿。铅锌矿物普遍嵌布粒度细微且嵌布关系复杂,需要细磨或超细磨才能实现铅锌矿物充分单体解离,但铅锌等金属矿物与脉石矿物之间机械强度存在着较大的差异,特别是方铅矿硬度低且性脆,在磨矿过程中极易过粉碎。磨矿作业采用水力旋流器、螺旋分级机等进行分级,粒度合格但比重大的铅锌金属矿物反富集现象普遍存在,返回再磨的合格粒级中大多是铅锌矿物的单体或富连生体,易进一步加重过粉碎及矿物表面污染[15-16]。具有胶状构造及星点状构造等的铅锌矿石难以实现有用矿物单体解离,磨矿产品中仍然会存在大量的连生体颗粒、包裹体颗粒,连生体分选进入精矿产品将导致精矿品质下降,包裹体易随尾矿损失导致金属回收率低。铅锌矿中的黄铁矿、石英及石榴子石等硬度大或韧性高的难磨矿物,不利于磨矿产品粒度均匀性的控制,也不利于被包裹的铅锌矿物单体解离;在浮选过程中,粗颗粒容易沉淀、累积在浮选槽和泡沫溜槽,加大冲洗水用量,将导致浮选浓度降低。

通过改善磨矿工艺流程、使用新型高效磨矿设备、采用精确化装补钢球及高频振动细筛分级等,成为了提高有用矿物充分单体解离及改善粒度分布的有效途径。

1.3 伴生有用组分分离回收复杂

铅锌矿中共伴生有用组分多,在铅锌矿物高效选别分离的过程中需对各有用组分进行综合回收利用,对以类质同象存在的银、铟、锗及镓等,可随载体矿物进行选择性富集,但可浮性较好的硫化铁矿物、硫化铜矿物、硫化砷矿物等共伴生矿物则使得铅锌矿石的选别工艺复杂和流程冗长,增加生产操作难度。

铅锌矿中共伴生硫化矿物普遍可浮性较好且复杂多变,即使同一种硫化矿物因晶格缺陷、氧化及表面污染等,其可浮性也会发生改变,从而使多种硫化矿物的可浮性相互交错重叠,造成其难以浮选分离。黄铁矿、磁黄铁矿是铅锌矿中普遍伴生的硫化铁矿物,硫化铁矿物具有较好的可浮性且可浮性易变,含硫化铁矿物的铅锌矿石是典型的易浮难分矿,含量越高对磨矿、浮选分离的干扰越大,其中无论采用哪种浮选流程结构,均会涉及硫化铁矿物的抑制问题[17-18]。浮选过程中采用石灰对硫化铁矿物进行抑制,高碱矿浆条件易对微细粒的铅锌矿物及伴生金银锗等稀贵稀散金属矿物产生抑制作用,影响铅锌主金属的回收和制约伴生稀贵稀散金属的选矿富集,同时石灰制乳使生产工艺复杂,石灰使用易造成浮选泡沫发黏及管道、设备等结垢,不利于生产流程的通畅稳定。对于石灰难抑制的硫化铁矿物,可采用氰化物抑制,但氰化物会抑制金、银等贵金属矿物,同时因氰化物为剧毒物质会增加环境危害风险。黄铜矿是铅锌矿中常见的共伴生矿物,黄铜矿与方铅矿性质相似且可浮性相近,浮选时易一起浮出成为铜铅混合精矿,但混合精矿不易分离;采用抑铅浮铜或抑铜浮铅,所使用的调整剂、捕收剂等难以彻底脱药,残留药剂会影响后续分离的分选效果,尤其是选矿废水的循环利用影响更加复杂[19-20]。浮选过程中,受铜离子活化的闪锌矿与黄铜矿的可浮性相近,亦致使闪锌矿与黄铜矿难以浮选分离。砷具有资源价值和环境污染的双重属性,其主要以硫化物(毒砂、灰硫砷铅矿、砷黝铜矿及雄黄等)的形式存在,在铅锌选矿过程中对其选别分离综合回收利用或从铅锌等主金属精矿产品中脱除更为困难。

为实现铅锌矿的选别分离及共伴生有价组分的综合回收利用,需充分利用矿物自然可浮性差异,选择合适的浮选工艺,尤其是无氰浮选工艺、低碱浮选工艺,以及根据矿石性质(可选性等)特点,以浮选为主,联合重选、磁选、拣选、冶炼等工艺进行处理。

1.4 难免金属离子影响

在选矿过程中,由于矿物溶解、回水循环利用及矿物中流体包裹体破裂等,矿浆中难免会存在大量的金属离子。矿浆中金属离子或与选矿药剂发生反应,增加选矿药剂消耗;或对矿物表面产生活化、抑制等作用,使矿物可浮性改变,难以进行有序浮选分离;或改变矿物的分散和凝聚等行为,影响矿物的浮选效果[21-23]。

方铅矿的可浮性通常比闪锌矿好,难抑制且抑制后难活化,铅锌矿中的铅含量也普遍低于锌含量,铅锌浮选分离基本上采用抑锌浮铅的工艺流程。但铅锌矿在磨矿过程中方铅矿的氧化或白铅矿、铅矾的溶解会产生Pb2+,闪锌矿会与Pb2+反应被活化,使得闪锌矿与方铅矿可浮性相近,造成铅锌浮选分离困难,且当铅锌矿石细磨,闪锌矿的活化变得更严重[24]。共伴生有黄铜矿、斑铜矿及黝铜矿等的铅锌矿,磨矿过程中铜矿物溶解出的Cu2+会对闪锌矿造成明显的活化,会导致闪锌矿和铅精矿或铜精矿一起上浮,影响精矿品质[25-26]。当矿石中含有黄铁矿时,Cu2+活化闪锌矿的同时也活化了黄铁矿,会使得锌硫分离更加困难[27]。选矿回水中Ca2+和SO42-会影响黄盐酸盐在方铅矿表面的吸附,将显著降低方铅矿回收率[28]。在铅锌硫化矿物浮选过程中,Fe3+、Pb2+和Cu2+均可在石英表面吸附,使石英表面可以吸附戊基钾黄药,从而活化石英浮选,影响硫化矿物精矿质量[29]。菱锌矿硫化过程中,Ca2+经水解及沉淀作用产生带正电荷的Ca(OH)2和Ca(OH)+会优先吸附在菱锌矿表面,进而阻碍了S2-同矿物表面间的吸附,最终导致菱锌矿表面硫化不充分而影响浮选[30]。

针对难免金属离子,可通过控制磨矿细度减少矿物溶解、添加药剂调控矿浆金属离子、选矿废水源头分质回用及处理后回用等,以减少或消除难免金属离子对浮选的影响。

1.5 矿泥恶化分选矿浆环境

矿泥对铅锌矿选矿影响是多方面的,且极其严重。针对粒度细微且嵌布关系复杂,尤其是存在包裹、浸染等的铅锌矿,不可避免地进行细磨或超细磨才能实现单体解离,铅锌矿物在磨矿解离过程中粒度也变得非常细微,增加了浮选捕集难度。当矿石中原生矿泥高,或含有易泥化的云母、绿泥石、高岭土、褐铁矿及黏土等脉石矿物,尤其是氧化锌矿在其形成过程中产生大量赭土,在碎磨过程中会产生大量的次生矿泥。

矿泥具有粒度细、质量小、比表面积大、表面未饱和键力大、表面能高及电荷多等特点。因此矿泥会吸附浮选药剂,降低药剂在矿浆中的有效浓度,同时使浮选机的充气条件变坏;矿泥还会无选择性的罩盖矿物,使不同种矿物颗粒表面的差异变小甚至同质化,使浮选药剂的选择性作用降低,矿泥罩盖在目的矿物表面或夹带于泡沫精矿中上浮,将降低精矿品位,含泥多的精矿难脱水,而矿泥罩盖的铅锌矿物不能有效捕集回收将导致损失加重;矿泥的溶解,会使得矿浆中的难免离子含量将进一步增加[31-33]。矿泥对泡沫稳定性也有显著的强化作用,且随着矿泥的粒度减小而逐渐增强;氧化锌矿硫化-胺盐浮选过程中大量矿泥的存在加剧了泡沫过稳定,导致经常出现大量黏性泡沫堆积造成泡沫跑槽,恶化浮选效果,严重时导致停产[34]。

为降低选矿过程中矿泥的影响,主要通过碎磨工艺及设备的优化降低次生矿泥,并采用预先脱泥浮选、添加分散剂浮选、矿泥与矿砂分开选别等进行处理。

2 碎磨工艺流程

碎磨作业存在能耗高、钢耗大、粉尘大及噪音大等问题。多碎少磨为选矿实现节能、降耗及增产的重要途径,基于多碎少磨的二段破碎+球磨流程,甚至三段或四段破碎+球磨流程,是铅锌矿最为常用的碎磨工艺流程。而随着铅锌矿矿石的贫细杂化及碎磨设备的进步,尤其是半自磨(自磨)技术、高压辊磨技术等的成熟,针对不同的矿石性质研究应用新的碎磨工艺流程,使得破碎+棒磨+球磨、破碎+半自磨+球磨、破碎+半自磨+立磨、破碎+高压辊磨+球磨等流程在铅锌矿中得到了应用,铅锌矿碎磨工艺流程变得更加多样化,且促进了碎磨作业能耗和钢耗的降低,并在改善粉尘和噪音等方面也发挥了积极的效果。针对氧化铅锌矿,为减少过磨泥化,更适于采用含棒磨、半自磨(自磨)的磨矿工艺流程。

澜沧老厂银铅锌多金属矿矿石含泥高、含水率高,原设计的碎磨工艺流程在生产中皮带运输机、旋回破碎机、圆锥破碎机、圆振动筛等频繁粘矿堵塞,改造为颚式破碎机+棒磨机+球磨机的工艺流程后,简化了工艺、缩短了流程、减少了设备,且工艺流程运行通畅稳定,磨矿产品质量得到了改善[35]。锡铁山铅锌矿选厂破碎段进行改造升级设计,经JK 落重试验及球磨功指数试验,通过JK-SimMet 软件流程模拟的方案比较与讨论,设计采用一段粗碎+半自磨+球磨的工艺流程,其中采用的磨矿设备为Φ5.0 m×2.5 m 半自磨、Φ3.8 m×5.2 m 格子型球磨机,项目建成投产后30 d 实现达产达标[36]。澳大利亚Cannington 铅锌银矿碎磨设计采用破碎+半自磨+立磨的工艺流程(见图1),原矿经Φ8.5 m×4 m 半自磨机磨矿,磨矿产品经振动筛筛分,筛上产品经HP300 破碎机破碎后再返回半自磨磨矿,筛下产品给入水力旋流器分级,沉砂给入立式磨机VTM1500WB 再磨,VTM1500WB 再磨产品再给入水力旋流器分级,沉砂返回再磨,水力旋流器溢流合并给入浮选作业[37]。

图1 Cannington 铅锌银矿破碎+半自磨+立磨工艺流程Fig. 1 Crushing+semi automatic grinding+vertical grinding process flow of Cannington lead-zinc silver ore

3 选别工艺流程

3.1 浮选

3.1.1 硫化铅锌矿浮选

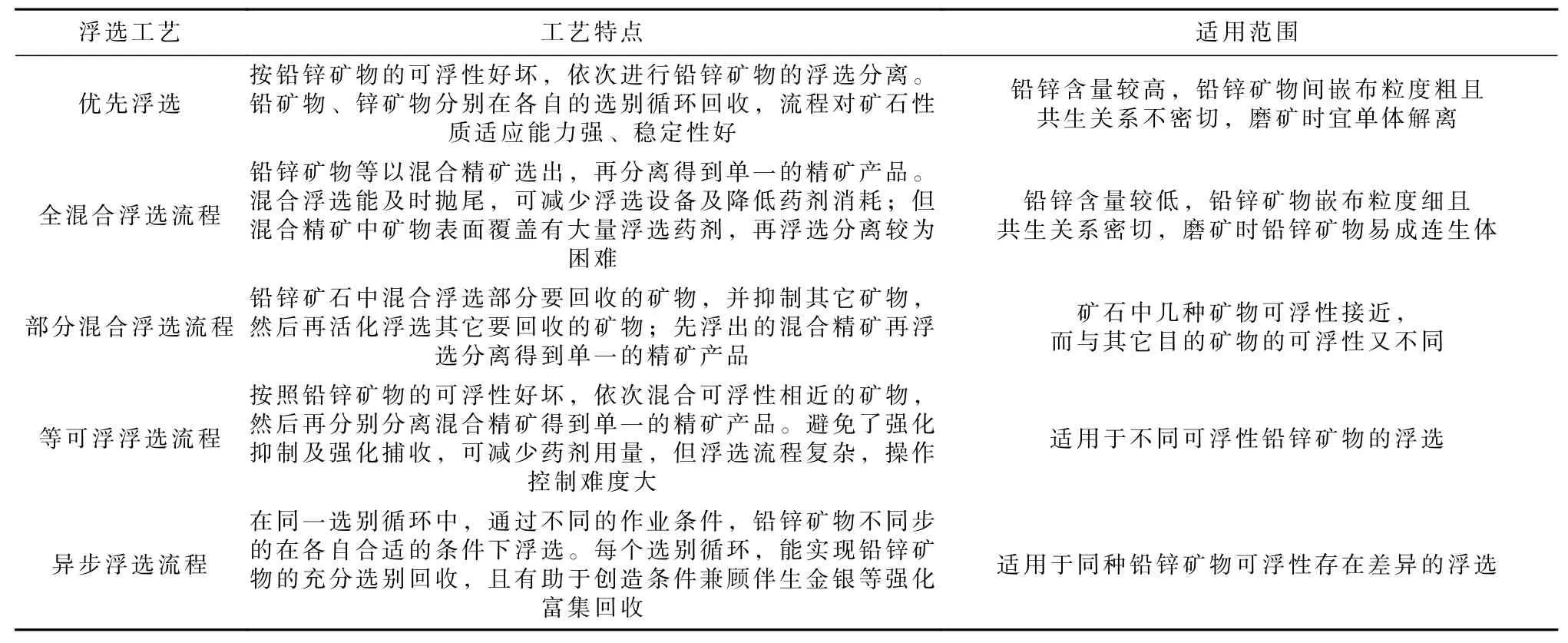

铅锌矿普遍矿石结构构造复杂、有用矿物种类多及共伴生矿嵌布紧密等,使得浮选处理铅锌矿的选矿工艺流程复杂多样。硫化铅锌矿石浮选原则流程主要有优先浮选流程、全混合浮选流程、部分混合浮选流程、等可浮浮选流程、异步浮选流程及分支串流浮选流程等(硫化铅锌矿传统浮选工艺原则流程特点见表1),当矿石中含有硫化铁矿物、硫化铜矿物等时,在上述原则流程上又衍生出多种形式的工艺流程[38-41]。

表1 硫化铅锌矿传统浮选工艺原则流程特点Table 1 Characteristics of traditional flotation processes principle flow for lead-zinc sulfide ores

针对某含银低品位铅锌矿石,敖顺福等人采用优先浮铅再浮锌的浮选工艺流程,获得了铅品位66.43%、银品位309.71 g/t、铅回收率95.97%、银回收率74.87%的铅精矿,以及锌品位53.35%、锌回收率90.35%的锌精矿[42]。针对云南某复杂硫、氧混合铅锌矿,毛志丹等人采用混合浮选硫化矿及氧化矿的工艺流程,获得了铅综合回收率85.18%、锌综合回收率95.46%的铅锌混合硫化精矿和氧化精矿,其中硫化铅锌精矿中锌、铅品位分别为46.14%、7.86%,氧化铅锌精矿中铅、锌品位分别为12.71%、6.01%[43]。针对云南某高硫高铁铅锌矿,阚赛琼等人采用铅硫混合浮选-铅硫分离-尾矿再选锌的浮选工艺流程,获得的铅精矿铅品位58.37%、铅回收率86.02%,锌精矿锌品位50.25%、锌回收率94.38%[44]。针对栖霞山深部银铅锌矿石,赵志强等人采用银铅快速浮选-异步强化再选-粗精矿再磨精选工艺,辅助采用铅高效捕收剂BK906,解决了同种矿物由于可浮性差异而影响选矿指标的问题,工业应用后银铅精矿中银品位提高156.00 g/t、银回收率提高11.58 百分点及铅品位提高8.11 百分点、铅回收率提高3.78 百分点,锌精矿锌品位提高1.00 百分点、锌回收率提高2.88 百分点[45]。针对安徽新桥铅锌矿石,罗仙平等人采用电位调控依次优先浮选工艺流程,获得铅品位59.77%、铅回收率 68.62%的铅精矿,锌品位52.08%、锌回收率83.24%的锌精矿及硫品位42.14%、硫回收率89.95%的硫精矿[46]。

任何一种矿石的浮选分离都需要合适的选矿工艺流程来实现,铅锌矿的矿石结构构造、矿物组成、嵌布特性、有用组分及含量、价值等的不同,导致采用浮选工艺流程的不同。但在实际生产过程中,选矿厂建成投入生产后,矿石性质的改变及选矿药剂、选矿设备等的进步,同一矿体的不同矿石或同一矿体的不同开采时期,所采用的浮选原则流程都不尽相同,因此需要持续不断的进行工艺流程的改进及完善,以获得更好的选矿技术经济指标。

锡铁山铅锌矿选矿系统自投产以来对选矿工艺进行了多次改进,3 000 t/d(Ⅰ、Ⅱ、Ⅲ系列)先后采用铅锌等可浮工艺、优先选铅再选锌的工艺、优先选铅-锌硫混合浮选-锌硫分离工艺,新增系列(Ⅳ系列)采用原生电位调控浮选新工艺,最终形成Ⅰ、Ⅱ、Ⅲ系列采用铅优先浮选-锌硫混合浮选-锌硫分离工艺流程,Ⅳ系列采用电位调控浮选工艺[47]。凡口铅锌矿选矿系统自建成投产以来持续不断地对选矿工艺流程进行革新,先后采用铅锌混合浮选、低碱度优先浮选工艺、高碱优先浮选工艺、异步混合浮选工艺、快速浮选工艺、电位调控浮选工艺、快速分支浮选工艺,最终形成目前使用的FKNSP 新四产品工艺[48-49]。

3.1.2 氧化铅锌矿浮选

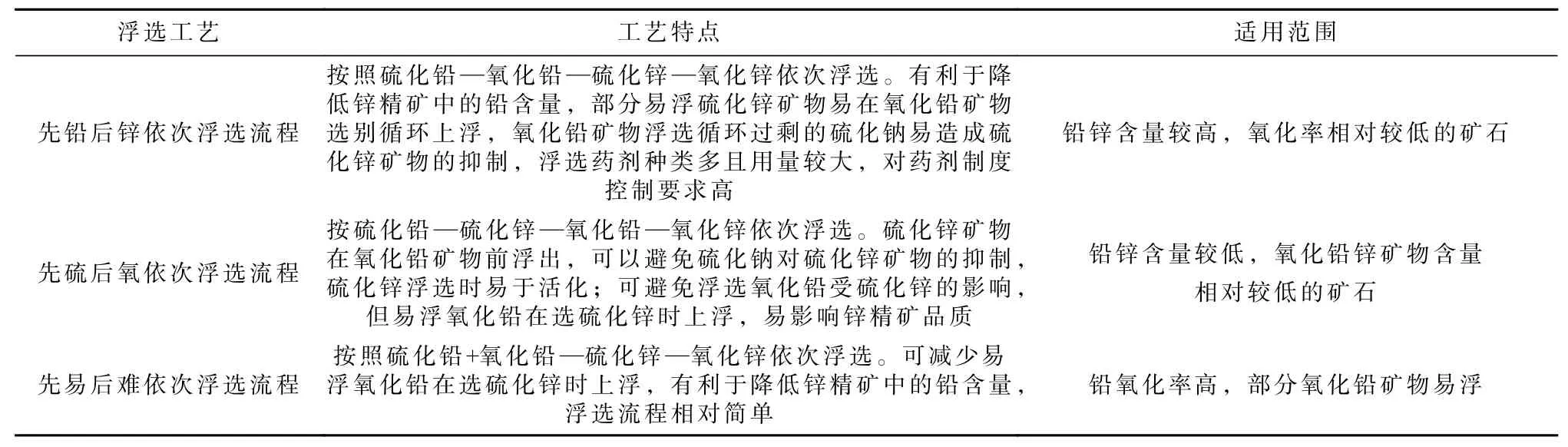

氧化铅锌矿主要采用直接浮选法、硫化浮选法及螯合剂浮选法等,但对于含有大量可溶性盐、矿泥及黏土等的氧化铅锌矿,采用单一的浮选法难以回收或成本较高,则采用重-浮联合工艺、选冶联合工艺等进行处理[50-52]。但单一的氧化铅锌矿床非常少见,通常都是既有氧化矿物又有硫化矿物的复杂矿床。因此多采用先浮选硫化矿再浮选氧化矿的分段浮选,主要工艺流程可分为硫化铅-氧化铅-硫化锌-氧化锌依次浮选,硫化铅-硫化锌-氧化铅-氧化锌依次浮选;由于部分氧化铅矿物易浮会造成硫化锌浮选含铅高,多采用硫化铅和氧化铅同步浮选,即硫化铅+氧化铅-硫化锌-氧化锌依次浮选(氧硫混合铅锌矿传统浮选工艺原则流程特点见表2)[53]。此外,混合浮选流程也有一定的使用,主要为硫化矿物和氧化矿物分别混合浮选、铅或锌的硫化矿物和氧化矿物分别混合浮选,但产出的混合精矿不利于冶炼处理。

表2 氧硫混合铅锌矿传统浮选工艺原则流程特点Table 2 Characteristics of traditional flotation processes principle flow for oxidation-sulfidation lead-zinc bulk ores

针对某铅锌矿,戴新宇等人采用硫化铅-氧化铅-硫化锌-氧化锌依次浮选的工艺流程,获得铅品位73.33%、铅回收率61.62%的硫化铅精矿,锌品位53.86%、锌回收率52.09%的硫化锌精矿,锌品位37.85%、锌回收率23.57%的氧化锌精矿,其中氧化铅未选出合格精矿,氧化铅浮选只作为降低锌精矿中铅含量的措施[54]。针对宁南难选氧化硫化混合铅锌矿,乔吉波等人采用硫化铅-硫化锌-氧化铅-氧化锌依次浮选的工艺流程,获得铅品位73.01%、铅回收率64.73%的硫化铅精矿,锌品位43.54%、锌回收率29.88%的硫化锌精矿,铅品位51.44%、铅回收率30.77%的氧化铅精矿,锌品位26.88%、锌回收率37.32%的氧化锌精矿[55]。针对四川某氧硫混合铅锌矿,邓攀采用硫化铅和氧化铅-硫化锌-氧化锌依次浮选的工艺流程,得到铅精矿铅品位45.36%、铅回收率85.33%,总锌精矿锌品位 40.42%、回收率86.28%[56]。

3.2 重选-浮选联合工艺

铅锌矿物密度普遍高于脉石矿物,尤其是铅矿物,使得铅锌矿使用重选成为了可能,但重选通常为铅锌矿选矿的辅助选矿方法,重选-浮选联合工艺应用中,重选主要用于预选抛废、中矿处理及尾矿再选预富集等,在混合铅锌矿和氧化铅锌矿中应用重选-浮选联合工艺更为常见。

针对云南兰坪地区某高泥型硫氧混合铅锌矿,刘兵等人采用预先脱泥-泥质重选回收氧化锌-先硫后氧浮选回收铅锌的联合回收工艺,获得的铅精矿含铅50.02%、铅回收率75. 22%,硫化锌精矿含锌47.98%、锌回收率35.20%,氧化锌精矿含锌25. 01%、锌回收率49. 93%[57]。针对西南地区某铅锌矿,吕超等人采用重介质预先富集-浮选的联合工艺流程,1~13 mm原矿经重介质预先富集,可丢弃产率39.38%、含锌0.97%、含铅0.061%的尾矿;重介质分选精矿和0~1 mm 原矿合并经磨矿、浮选得到精矿产品锌品位58.53%、锌回收率94.68%、铅品位1.65%、铅回收率83.95%[58]。针对陕西某氧化锌矿,汪先道等人采用全浮选流程进行处理,浮选中矿不断循环导致矿泥大量累积以及精选过程粗颗粒的锌矿物容易进入中矿,通过浮选中矿集中采用摇床重选,重选精矿与浮选精矿进行合并,获得综合精矿锌品位32.95%和回收率88.03%的指标[59]。针对凡口铅锌矿1 号尾矿库的尾矿,曾懋华等人采用0.074 mm 细筛分级,筛上和筛下粒级分别采用摇床重选,获得铅锌总含量10.17%的重矿,并抛弃55%的脉石矿物,重选后的重矿经磨矿后浮选获得含铅17.83%、含锌29.60%、回收率分别为71.82%和85.46%的铅锌混合精矿[60]。

3.3 磁选-浮选联合工艺

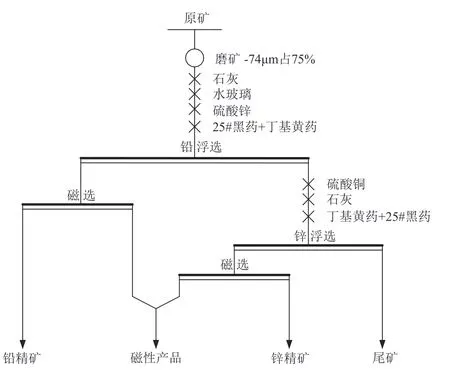

铅锌矿矿石性质复杂,当铅锌矿中含有铁闪锌矿、磁黄铁矿、磁铁矿等磁性矿物时,在浮选工艺流程中引入磁选,以磁选分选磁性矿物及浮选分选硫化矿物进行工艺协同,可以更好地提高目的矿物的选别分离效果。需要获得高品位的精矿时,可通过磁选进一步脱除精矿产品中的铁闪锌矿及其他磁性矿物,尤其磁选分离锌精矿中的闪锌矿和铁闪锌矿更为简单且高效。某铅锌矿石类型为磁黄铁矿铅锌矿石和黄铁矿-磁铁矿铅锌矿石,程倩等人采用铅锌优先浮选,铅浮选粗精矿再磁选,锌浮选粗精矿再磁选,磁性产品进行合并(工艺原则流程见图2),得到铅品位50.82%、铅回收率62.59%的铅精矿,锌品位45.42%、锌回收率79.26%的锌精矿,磁性产品中铅品位1.38%、铅回收率4.19%、锌品位 11.83%、锌回收率 6.15%[61]。针对内蒙古某低品位难选铅锌矿石,罗仙平等人在铅锌硫依次浮选流程的基础上,在浮锌前先通过弱磁选脱除磁黄铁矿及部分高铁闪锌矿,以便为后续获得合格锌精矿奠定基础,试验中磁选精矿含锌1.42%、锌损失率14.72%,锌精矿含锌44.11%、锌回收率90.93%[62]。在放牛沟铅锌矿的选矿试验中,铁闪锌矿含铁6.81%~15.09%, 对已获得的含锌43.86%的锌精矿进行磁选,可分选出部分含铁高的铁闪锌矿和其他的磁性物,锌精矿锌品位达到47.75%,提高了3.89 百分点,锌作业回收率98.8%[63]。

图2 某铅锌矿浮-磁联合精选工艺原则流程Fig. 2 Principle flow of flotating-magnetic combined separation for a certain lead-zinc mine

3.4 拣选-浮选联合工艺

近年来利用矿石表面颜色、放射性、射线吸收特性等研发的智能抛废拣选设备在预选抛废作业得到了应用。低品位铅锌矿采用智能抛废拣选设备进行预选抛废后再浮选,可提高入选矿石品位,减少废石进入磨矿及选别作业,降低磨矿能耗及选别成本,并促进预选抛出块状或粗颗粒废石以便资源化利用。

水口山选矿厂铅锌选矿车间改造增加XRT 射线智能拣选机进行预选抛废,作业抛废率25%~30%,年抛出废石约4 万t,原矿处理能力从1 800 t/d 提高到2 000 t/d,抛废废石品位低于浮选尾矿品位铅+锌≤0.4%的设计指标[64]。甘肃某铅锌矿选用XND-104 智能分选机进行工业预先抛废生产,作业抛废率为75%时取得了预选粗精矿铅、锌富集比分别为3.5、3.2 的指标,且生产过程中废石铅+锌品位低于浮选尾矿品位0.25%的指标[65]。

3.5 选冶联合工艺

部分矿石性质复杂的铅锌矿,常规的选矿技术难以产出合格的精矿产品,或是不能实现资源的充分回收利用,冶金在处理复杂难选铅锌矿方面具有适应性好、针对性强及运行高效的优势,采用选冶联合工艺有效发挥了选矿及冶炼的特有优势。选冶联合工艺主要为先选后冶工艺和先冶后选工艺,采用的冶炼技术主要有生物冶金(细菌生物浸出)、火法冶金(硫化焙烧)及湿法冶金(酸浸、氨浸)。先选后冶工艺,选矿主要用于预富集以降低后续冶金工艺生产成本;先冶后选工艺,冶金工艺多用于预先浸出回收氧硫混合铅锌矿中氧化铅锌矿,或者氧化铅锌矿预处理硫化,然后再进行浮选回收。

针对某含锌浮选铅精矿,李旭采用细菌浸出提高铅精矿品质,在浸矿体系C(Fe3+)/C(Fe2+)为1∶1(TFe 3 g/L)时,含锌铅精矿浸锌的选择性最好,锌浸出率63.12%,铅的品位为58.97%,锌杂质含量由8.94%下降到3.31%[66]。针对云南兰坪高碱性脉石型低品位氧化锌矿,李珊珊等人采用循环氨浸-萃取-酸性电积-浮选的工艺流程进行处理,经选冶联合流程处理后锌总回收率可达92.57%,其中氨浸渣再磨后以硫化-黄药法浮选进行选别,试验获得含锌22.16%、锌回收率为 68.97%的锌精矿[67]。针对云南某低品位氧化锌矿,徐瑾等人采用脱泥-浮选预富集脱钙-湿法炼锌的流程(工艺原则流程见图3),浮选采用硫化钠为硫化剂、六偏磷酸钠+水玻璃为调整剂及HHA 为捕收剂,氧化锌粗精矿和矿泥分别进行硫酸浸出,获得总锌回收率为90. 27%、氧化钙脱除率63.50%的氧化锌矿[68]。针对国外某氧化铅锌矿,程建国利用矿石中含有的黄铁矿进行硫化焙烧,在焙砂磨矿粒度-0.038 mm 占92.56%条件下,经闭路流程选别可获得含铅9.87%、含锌38.92%的混合铅锌精矿,铅、锌回收率分别为75.79%和79.78%[69]。

图3 某氧化锌矿选冶联合工艺原则流程Fig. 3 Principle flowchart of a zinc oxide ore beneficiation and smelting combined process

4 铅锌矿选矿药剂

4.1 捕收剂

4.1.1 硫化铅锌矿物捕收剂

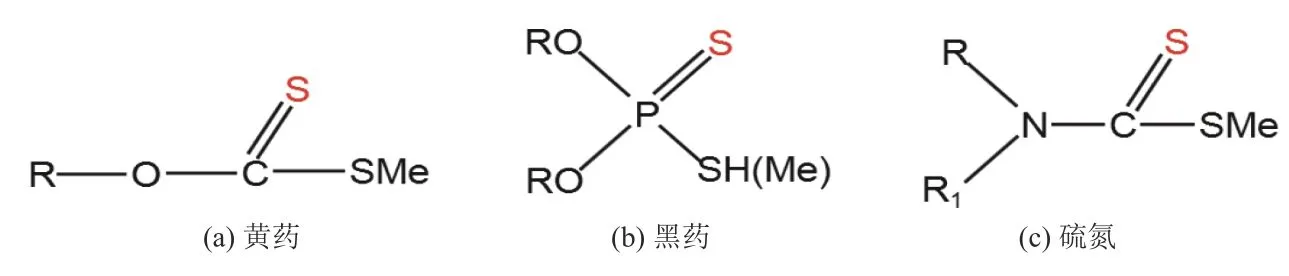

硫化铅锌矿物的捕收剂种类较多,主要有黄药类、黑药类及硫氮类等。黄药类、黑药类及硫氮类捕收剂(结构式见图4)的亲固基为含硫基因,与金属硫化矿物表面的金属离子起作用,是其能捕收硫化矿物的关键。黄药是硫化铅锌矿物最常用的捕收剂,但黄药的捕收作用随碳链的增长而增强但选择性降低,在酸性介质中低级黄药的酸分解速度比高级黄药快,使得黄药宜在碱性矿浆介质中使用,而在酸性介质中应采用高级黄药;硫化铅锌矿物的混合浮选宜使用短链黄药作为捕收剂以降低混合精矿浮选分离难度,浮选可浮性差的方铅矿、未经活化的闪锌矿、难浮的铁闪锌矿及氧化铅锌矿等,宜采用高级黄药作为捕收剂。硫氮类捕收剂是硫化铅矿物更为常用的捕收剂,其中乙硫氮选择性好、反应快及用量低,应用最为广泛,尤其是抑锌浮铅分离,且多在高碱矿浆介质中使用,能改善铅锌的选别分离效果。黑药的捕收能力比黄药弱,但选择性和稳定性相对更好,且一般具有起泡性,可不再加起泡剂,在酸性矿浆中较难分解,在碱性矿浆中对硫化铁矿物捕收能力弱,更适用于伴生硫化铁矿物较多的铅锌矿选矿。

图4 黄药、黑药、硫氮类结构式Fig. 4 Structure diagram of xanthate, aerofloat, sulfur and nitrogen

针对河北某低品位难选铅锌矿,窦源东等人采用铅锌依次优先浮选流程,以乙硫氮为铅浮选捕收剂、丁基黄药为锌浮选捕收剂,获得铅品位58.63%、铅回收率78.36%的铅精矿和锌品位52.34%、锌回收率72.15%的锌精矿[70]。针对四川某硫化铅锌矿选矿获得精矿品位较低的问题,朱贤文等人将选铅捕收剂由BK-906 更换为25#黑药,并增加铅粗精矿再磨,相较于现场工艺,优化试验获得的铅精矿、锌精矿的品位分别提升2.42、3.72 百分点,铅、锌回收率分别提高0.26、4.11 百分点[71]。

为实现铅锌矿的高效浮选分离,针对铅锌矿物浮选捕收剂的作用方向及机理,研发应用新型药剂成为了浮选药剂的主要发展方向,尤其针对特定矿物的捕收研发专属药剂。

针对某高硫铅锌矿,胡陈强等人采用优先浮选工艺流程,以新型捕收剂HQ-Pb 作为铅浮选捕收剂、HQ-Zn 作为锌浮选捕收剂,获得铅品位56.62%、铅回收率82.36%的铅精矿,锌品位45.92%、锌回收率82.29%的锌精矿[72]。针对四川某铅锌硫化矿石浮选分离困难,丁声强以捕收能力、选择性兼具的QF-11作为方铅矿捕收剂,丁基黄药作为闪锌矿捕收剂,实现铅锌硫化矿在低碱条件下浮选分离,获得含铅60.67%、铅回收率88.03%及含银4 668.35 g/t、银回收率82.13%的铅精矿和含锌51.87%、锌回收率89.65%的锌精矿[73]。JIA 等人合成了一种新型药剂三甲基乙酰硫代苯甲酰胺(TTBA),将其作为捕收剂用于浮选分离方铅矿和闪锌矿,发现TTBA 对比丁基钠黄药具有更好的捕收能力和选择性,TTBA 在方铅矿表面具有优异的选择性吸附,通过形成Pb-S 和Pb-O 键吸附在方铅矿表面[74]。

新型浮选药剂的研发周期长、生产成本高及采购渠道窄,尤其是代号类药剂的组分、安全环保性能等不明,使得推广应用受到一定影响。通过常规捕收剂的组合应用或不同作业中使用不同的捕收剂,在提高捕收性能的同时增强分离选择性,成为解决硫化铅锌矿物高效分离的重要途径之一。

针对盘龙铅锌矿选矿厂回收率偏低、流程中矿循环量过大等生产问题,苏振华采用低碱选铅-高碱选锌流程,其中铅浮选采用苯胺黑药+丁基铵黑药的组合药剂作为捕收剂,锌浮选采用异丙基黄药作为捕收剂,其中铅粗精矿进行了再磨,获得含铅57.88%、铅回收率为61.54%的铅精矿和含锌49.92%、锌回收率为90.04%的锌精矿[75]。针对某高硫铅锌矿,李博琦等人采用优先浮铅再浮锌的原则流程,以丁基黄药+乙硫氮作为铅浮选捕收剂,丁基黄药作为锌浮选捕收剂,获得铅品位58.42%、铅回收率80.92%的铅精矿,锌品位51.61%、锌回收率92.60%的锌精矿[76]。针对内蒙古某富银铅锌硫化矿,曹飞等人使用优先浮铅再浮锌的原则流程,丙基黄药+丁基铵黑药+25 号黑药为捕收剂浮铅,丁基黄药为捕收剂浮锌,最终获得铅品位52.71%、银品位3 182.00 g/t、铅回收率94.22%、银回收率82.00%的铅精矿和锌品位46.11%、银品位255 g/t、锌回收率87.31%、银回收率6.78%的锌精矿,银主要分布在铅精矿中[77]。

在目前的工业生产使用中,黄药是硫化锌矿物的常用捕收剂,硫氮类是硫化铅矿物的主要捕收剂,组合捕收剂充分利用各捕收剂之间的协同作用,具有很多单一捕收剂不具备的选择性捕收优势,研发捕收性能强兼具选择性好的硫化铅锌矿物捕收剂将一直是选矿药剂的重要发展方向。

4.1.2 氧化铅锌矿物捕收剂

氧化铅矿物的可浮性较差,主要采用硫化处理使氧化铅矿物生成硫化膜,再用常规硫化矿捕收剂进行选别,其中硫化-黄药浮选应用最为广泛。为避免操作流程复杂的硫化处理,也采用螯合捕收剂和脂肪酸捕收剂直接浮选氧化铅矿物。螯合捕收剂与金属矿物反应产生的金属螯合物比常规离子型和共价型金属盐更稳定,使其具有选择性高及捕收能力强的特点,以至于不经预先硫化亦能实现氧化铅锌矿物的直接选择性捕收。

针对西藏某含银氧化铅矿石,廖乾以水玻璃为分散剂和抑制剂、硫化钠为硫化剂、丁基黄药为捕收剂,获得的铅精矿含铅62.87%、铅回收率92.23%、含银658.14 g/t、银回收率89.66%[78]。针对云南某高品位氧化铅锌矿主要成分为异极矿和白铅矿,王祖旭采用新型螯合捕收剂C6403 为白铅矿浮选捕收剂,进行了异极矿和白铅矿的浮选分离试验,获得的铅精矿铅品位为42.04%、铅回收率为83.22%,锌精矿锌品位为43.51%、锌回收率为89.36%[79]。针对螯合捕收剂CF浮选氧化铅锌矿的试验研究,谭欣等人得出以螯合剂CF 为捕收剂、六偏磷酸钠和硫酸锌盐化水玻璃为抑制剂,在常温下的自然pH 值矿浆中不需要加温和预先用硫化钠硫化就能较好地实现氧化铅锌矿物与方解石、白云石、褐铁矿和石英的浮选分离[80]。王福良在白铅矿的浮选行为研究时发现,使用油酸浮选白铅矿,白铅矿在矿浆pH 值为5~11 范围内很好浮游,在矿浆pH 值为9~11 时白铅矿浮选几乎完全浮游,但矿浆pH 值大于11 后白铅矿的可浮性受到强烈抑制,在pH 值为12 时白铅矿己经被完全抑制[81]。

浮选氧化锌矿物,最常见的捕收剂是胺类和黄药类,针对硫化-胺浮选、硫化-黄药浮选的研究最为普遍。硫化-胺浮选对矿泥和可溶性盐类矿物敏感,采用脱泥易造成细粒级锌矿物的损失,以及使得选矿工艺流程更加复杂。硫化-黄药浮选,氧化锌矿物充分硫化后需要先用硫酸铜进一步活化再用高级黄药进行浮选,甚至需对矿浆进行加温以提高硫化效果,造成需额外配置矿浆加热设施,使得选矿投资及运行成本增加。

针对新疆某铅锌选矿厂尾矿中极低品位氧化锌矿,靳晨曦等人通过脱出10%的矿泥,以碳酸钠、水玻璃为调整剂,硫化钠为硫化剂,新型胺类捕收剂F210 作为捕收剂,获得的锌精矿锌品位为28.64%、回收率为52.24%[82]。针对菱锌矿加温强化硫化机理研究,蔡锦鹏发现在pH 值为9,以硫化钠为硫化剂、硫酸铜为活化剂、异戊基黄药为捕收剂,菱锌矿的最高浮选回收率仅为48.57%,当硫化温度由20 ℃提高至60 ℃时,菱锌矿的浮选回收上升到76.17%,提高近28 百分点[83]。

氧化铅锌矿的硫化浮选在工业生产使用中应用最为广泛,氧化铅矿物硫化-黄药浮选、氧化锌矿物硫化-胺浮选得到了长足的发展,但硫化过程控制难度大,研发不经预先硫化亦能实现氧化铅锌矿物的直接选择性捕收的选矿药剂将是未来的重要发展趋势,其中螯合捕收剂具有较好的发展潜力。

4.2 抑制剂

4.2.1 硫化铅矿物抑制剂

硫化铅矿物常用的抑制剂为重铬酸盐、糊精及羧甲基纤维素等。由于方铅矿难抑制且抑制后不易活化,生产实践中铅锌选矿分离多以抑锌浮铅为主,抑铅浮锌的研究及应用相对较少。对于铅锌混合精矿的浮选分离、锌精矿脱铅浮选,尤其是精矿中的锌矿物已被活化剂作用,采用抑铅浮锌分离是有效途径之一。

针对某进口铅锌混合精矿,李国栋采用抑铅浮锌工艺,通过硫酸酸洗,丁基黄药+乙硫氮的组合捕收剂进行粗选,粗选泡沫添加糊精为抑制剂抑铅浮锌进行精选,获得铅品位42.26%、回收率69.73%的铅精矿,锌品位44.96%、回收率71.89%的锌精矿[84]。

4.2.2 硫化锌矿物抑制剂

硫化锌矿物的主要抑制剂为氰化物、硫酸锌、硫化钠、亚硫酸及其盐等。氰化物对闪锌矿的抑制选择性好且抑制能力强,氰化物在闪锌矿表面生成亲水且难溶的化合物Zn(CN)2阻碍捕收剂的作用实现抑制,表面被铜离子活化的闪锌矿仍能被氰化物进行抑制,且氰化物对方铅矿无抑制作用,但氰化物有剧毒、价格昂贵,宜在碱性介质中使用,以及会抑制金、银矿物,使得其应用受到限制[85]。硫酸锌是闪锌矿的良好抑制剂,主要通过生成HZnO2-或ZnO22-离子吸附在闪锌矿表面,导致闪锌矿亲水而受到抑制,部分矿床的闪锌矿只单独使用硫酸锌即能实现抑制,但有的则需使用石灰、碳酸钠、硫化钠、亚硫酸盐等与硫酸锌组合使用才能实现有效抑制。

内蒙古某铅锌银多金属矿现场采用石灰+硫酸锌的组合抑制剂在矿浆pH 值大于11 的条件下抑锌浮铅,存在铅、银矿物没有得到很好回收,杨备等人采用碳酸钠+硫酸锌的组合抑制剂在低碱条件下抑锌浮铅工艺,铅的回收率提高5.25 百分点、银在铅精矿中的回收率提高10.02 百分点[86]。针对内蒙古某复杂铅锌多金属矿,黄雪约等人采用优先浮选流程,铅浮选以硫酸锌+亚硫酸钠为锌抑制剂、BM-3 为捕收剂,锌浮选以硫酸铜为活化剂、丁基黄药为捕收剂,获得了铅品位68.81%、铅回收率90.76%的铅精矿和锌品位52.83%、锌回收率89.91%的锌精矿[87]。对经铜离子活化后的某铅锌硫混合精矿,冯其明等人使用活性炭脱药,硫化钠+硫酸锌联合抑锌的药剂制度,实现闪锌矿从硫酸铜活化后的铅锌硫混合精矿中的有效分离,对于铅、锌品位分别为9.32%和20.01%的原矿,闭路试验分离出锌品位为36.04%、回收率为89.41%的锌精矿[88]。

除氰化物和硫酸锌外的硫化锌矿物抑制剂也逐步得到了研究应用。特别是有机抑制剂,具有环境污染小和易于选矿废水处理回用等特点,且可以通过官能团的选择、合成及改性,改变药剂作用的选择性,成为研究热点。

针对某复杂铅锌矿,李健民等人采用组合抑制剂柠檬酸钠和焦磷酸钠对闪锌矿实现了较强的抑制,且能同时抑制硫铁矿,经试验获得铅精矿铅品位60.34%、铅回收率81.31%,锌精矿锌品位47.86%、锌回收率93.11%[89]。针对巯基类小分子有机抑制剂对复杂硫化矿物浮选行为的抑制机理研究,刘润清等人发现巯基乙酸在 pH 值6~8 之间可以抑制磁黄铁矿和铁闪锌矿,巯基乙醇在pH 值为6~8 范围内对铁闪锌矿有抑制作用,而对脆硫锑铅矿和磁黄铁矿没有抑制效果[90]。针对广西某铅锌多金属硫化矿使用氰化物作为铅锌分离抑制剂导致环境污染问题,王阳等人研究开发出以三硫代碳酸盐为亲固基的新型有机抑制剂D1,抑制剂D1 通过化学吸附的方式吸附在铁闪锌矿表面,使得矿物表面电位负移,同时减小矿物表面接触角,对铁闪锌矿具有明显的抑制作用[91]。

目前,工业生产使用的硫化锌矿物抑制剂主要为无机抑制剂,硫酸锌为主的抑制剂已基本取代氰化物,硫酸锌的单独使用或以其为主和其他药剂的组合使用更为普遍,组合抑制剂具有更广的适用范围且更好的抑制作用;有机抑制剂的研究逐渐增多,但很少见到用于工业生产。

4.3 活化剂

硫化锌矿物能被多种重金属离子活化,如铜离子、铅离子、银离子及汞离子等,且闪锌矿经活化后其浮选行为与活化剂相应的金属硫化物相似。鉴于经济性和环保性,生产实践中应用最多的硫化锌矿物活化剂为来源广泛的硫酸铜,而有机活化剂在工业生产的应用目前少见到报道。但在使用硫酸铜活化硫化锌矿物时,黄铁矿、磁黄铁矿也会受到活化,从而影响锌精矿质量,针对硫酸铜活化选择性差且价格相对较高的问题,一些新型的硫化锌矿物活化剂得到研发应用,如X-43、T-1 等。

针对云南都龙高铁闪锌矿,谢贤等人研究发现,与传统的活化剂硫酸铜相比,新型活化剂X-43 能显著提高锌精矿品位和回收率,锌精矿锌的品位提高3.62 百分点、回收率提高3.91 百分点,并对硫化铁矿物具有一定的抑制效果[92]。针对云南澜沧铁闪锌矿的活化性能研究,谢贤等人发现硝酸铅对铁闪锌矿的活化效果较差,硫酸铜在pH 值=13 时可使铁闪锌矿的回收率达到61.30%,T-1 则可在pH 值=10 时使铁闪锌矿的回收率达到64.10%,且T-1 对比硫酸铜可降低药剂成本20%[93]。

工业生产使用中,硫酸铜是应用最为普遍的活化剂,但新型活化剂具有选择性强、成本低等优点,将是活化剂发展的重要方向之一。

5 铅锌矿选矿设备

5.1 碎磨设备

5.1.1 破碎设备

常用的破碎设备主要有颚式破碎机、旋回破碎机、圆锥破碎机、反击式破碎机及高压辊磨机等。颚式破碎机、旋回破碎机主要用于粗碎作业,圆锥破碎机、反击式破碎机多用于中、细碎作业,以颚式破碎机和圆锥破碎机为核心的两段或三段破碎最为常见;高压辊磨机、移动破碎站以其特有的优势,逐步推动铅锌传统碎矿方式的变革。破碎设备的主要发展方向为大型化、高效化及自动化控制等,以及使用新结构、新材料及新技术等改善传统破碎设备的性能,使得先进的破碎设备在高效率、低能耗及运行稳定方面优势更加突出。

乌拉根铅锌矿选矿厂设计处理能力5 000 t/d,破碎作业主要设备均为进口美卓设备,粗、中、细碎设备分别为C110、HP300 和HP500,在生产中通过破碎筛分作业粒度实现挤满给矿,有效提高了生产效率,生产过程更加稳定[94]。三贵口铅锌矿破碎车间设计产能为10 000 t/d,其中-12 mm 含量占比95%,原设计使用的细碎圆锥破系统实际产能为8 000 t/d,其中-16 mm含量占比95%,不仅达不到设计产能,而且维修频繁、维修费用高,更换为山特维克CH865 圆锥破碎机后,系统处理能力增加到了12 000 t/d,其中-12 mm 含量占比95%,且在生产使用中稳定性好、故障率低[95]。

高压辊磨机是一种高效节能的新型粉碎设备,破碎产品中细粒级含量多,颗粒又带有微裂纹,有利于降低磨机给料粒度及提高磨矿单体解离度,而已建成的碎磨流程改造增加高压辊磨机用作磨前细碎设备,适当放粗细碎排矿粒度,可增加碎磨系统的整体产能,具有较好的推广应用前景。

都龙选矿厂处理锌锡多金属矿,在原破碎系统的基础上进行局部调整,保持原两段一闭路破碎的基本流程结构,新增1 台 GM100 /30 型高压辊磨机对原碎磨流程进行改造(高压辊磨机破碎工艺流程见图5),将磨矿给矿粒度由15 mm 降至10 mm,选矿处理能力由原810 t/d 提高到 1 050 t/d 以上,电单耗从46 kW·h/t降低到39 kW·h/t[96]。

图5 高压辊磨机破碎工艺流程Fig. 5 High pressure roller mill crushing process flow chart

随着破碎设备的迅速发展,将传统的破碎设备、筛分设备及移动底座组装在一起的移动破碎站,在生产使用中无需建设厂房,并以其结构紧凑、移动灵活及适应性强在露天矿山逐步成为核心设备之一,特别是移动破碎站与智能抛废拣选设备在采场联合使用,可实现就地抛废,将逐步成为大型铅锌矿露天开采的重要一环。

兰坪铅锌矿针对露天开采矿石,在采场采用MC120ZPRO 移动颚式破碎设备进行碎矿,通过铲装设备直接给矿及破碎矿石载重汽车运输,由于机动性强及适应性好的优势,提高了生产效率并降低了生产成本。

5.1.2 磨矿设备

传统的磨矿设备主要有球磨机、棒磨机、自磨(半自磨)机等。球磨机在磨矿中一直占据主导地位并具有不可替代的作用,其中一段磨矿采用格子型球磨机、再磨采用溢流型球磨机在铅锌选矿厂得到了普遍应用。软而脆、易泥化的矿石使用球磨机易加重过磨泥化,使用磨矿作用力较均匀的棒磨机可减少过磨泥化。自磨(半自磨)机的给矿粒度大、破碎比高,可以省去破碎作业中的中、细碎,具有流程短、占地面积少及能耗低等优点,且为湿法碎磨产生粉尘少。棒磨机、自磨(半自磨)机对硬度较大的矿石难以实现充分的单体解离,但半自磨和球磨联合应用,其中半自磨可避免矿泥对细碎设备的堵塞,球磨机可实现硬度较大矿石的充分单体解离,使其联合应用对矿石性质适应性强,且节能降耗优势明显。

锡铁山铅锌矿选矿厂磨浮车间进行技术升级改造,设计处理量4 000 t/d,针对磨矿分级系统,将原三段一闭路破碎流程和一段闭路磨矿流程改为一段粗碎+半自磨+球磨流程,磨矿分级作业原为4 台球磨机和螺旋分级机构成,改造后为1 台MZB5.0 m×2.5m 半自磨机、1 台MQY 3.8 m×5.2 m 球磨机及和1 台FX660水力旋流器[97]。兰坪铅锌矿新建处理能力3 000 t/d 的四选厂,但未继续借鉴使用一选厂、二选矿厂及三选厂的传统破碎+球磨的碎磨工艺流程,而是采用粗碎+半自磨+球磨+顽石破碎的碎磨工艺流程,其中半自磨工艺采用MZS6.0 m×3.0 m 半自磨机与STM-S2149 直线振动筛组成闭路磨矿[98]。

为使有用矿物充分单体解离而不过粉碎,采用阶段磨矿阶段选别成为铅锌矿选矿的典型特征之一,但球磨机、棒磨机、自磨(半自磨)机等难以满足越来越细的磨矿需求,立磨机、艾萨磨等新型搅拌磨矿设备,以搅拌装置的旋转带动筒体内介质和矿物相互研磨而达到细磨,磨矿产品粒度分布窄,更具有设备规格小、能耗低及效率高等优势,且可以使用陶瓷球、河砂等惰性磨矿介质,能避免铁介质磨损对矿物表面污染影响可浮性和选择性,在再磨作业采用立磨机、艾萨磨等新型搅拌磨矿设备已是当前及未来发展的主要趋势。

针对某铅锌矿二段入磨铅硫混合精矿,任英东等人采用立磨机与球磨机进行磨矿对比试验,试验得出立磨机磨矿试验产品中粗粒级含量较球磨机试验产品下降0.6 百分点,方铅矿和闪锌矿单体解离度分别提高2.28 和1.60 百分点;立磨-浮选试验产品中铅精矿铅品位及回收率较球磨机分别提高0.65 和0.61 百分点,锌精矿锌品位及回收率较之分别提高0.34 和1.03 百分点[99]。凡口铅锌矿铅锌硫混合精矿中闪锌矿经铜离子活化后难以被抑制,采用立式搅拌磨在提高混合精矿的解离度的同时对闪锌矿表面产生一定的擦洗作用,以降低活化后的闪锌矿的可浮性,采用铅硫混浮然后铅硫分离的原则工艺流程,以及新的药剂制度,获得了含铅 54.32%、锌4.66%的铅精矿,含铅1.72%、锌52.51%的锌精矿及含铅 2.05%、锌 6.95%的硫精矿[100]。毛坪铅锌矿硫精矿再选回收铅锌,采用抑硫浮选铅锌混合精矿的工艺流程,并通过KLM-75型立式螺旋搅拌磨机与水力旋流器构成的闭路循环对混合粗精矿进行再磨,磨矿细度-45 μm 含量占94.91%,再经3 次精选,获得了铅品位11.01%、锌品位42.29%及铅回收率33.03%、锌回收率57.53% 的铅锌混合精矿[101]。新疆阿舍勒铜锌硫多金属矿矿石中铜锌硫矿物共生关系密切,嵌布粒度极细,在传统球磨机磨矿作用下单体解离度差,加之生产产能扩增导致磨矿细度急剧下降,再磨球磨机溢流中目标矿物连生体多,通过引进一台3900L 艾砂磨机取代传统再磨流程,在排矿细度控制在D80为35 μm 左右,经过工艺调试使铜精矿铜回收率提高1.28 百分点, 铜品位提高1.18 百分点[102]。

5.2 浮选设备

5.2.1 浮选机

典型的浮选设备主要有浮选机和浮选柱。浮选机根据充气方式可分为充气式机械搅拌式浮选机和自吸气式机械搅拌式浮选机,共同的特点是带有机械搅拌器。浮选机发展最早、技术最成熟及设备种类规格多,应用广泛,选择先进适用的浮选机,有利于生产的稳定高效运行,且有助于提高选矿技术经济指标。浮选机的主要发展方向为大型化、自动化控制,引入离心力场、磁场等的复合浮选力场新型浮选机,以及针对粗粒、微细粒浮选的专属型浮选机等。但受限于我国铅锌矿大型矿少,中小型矿多,选矿厂规模以中小型为主,大型浮选设备的应用甚少。

某铅锌矿5 000 t/d 采选工程,铅和锌的粗扫选作业原设计采用BF-24 自吸式浮选机,采用GF-24 型浮选机进行替换改造,铅精矿铅品位及回收率分别提升3.25、0.90 百分点,锌精矿锌品位和回收率分别提升2.54、1.49 百分点[103]。栖霞山铅锌矿在选矿厂设备改造中,采用KYFⅡ型和XCFⅡ型两种充气机械搅拌浮选机代替原使用的SF-4 型浮选机,生产获得精矿品位基本接近,但铅精矿铅回收率、锌精矿锌回收率、硫精矿硫回收率分别提高0.25、0.97、3.88 百分点[104]。

5.2.2 浮选柱

浮选柱属于无机械搅拌器浮选设备,具有结构简单、占地面积小及选矿富集比高等优点,且适用于细粒级矿物的分选。铅锌选矿厂应用最广的浮选设备为浮选机,但随着浮选柱技术的发展进步,浮选柱逐步得到了应用。在碎磨过程中,铅锌矿物与脉石矿物之间的机械强度存在着较大差别,铅锌矿物存在选择性磨碎,尤其是铅矿物,使得磨矿产品粒度分布难以实现窄粒级,不同粒度的矿物浮选速度差异较大,因此精选段使用浮选柱,粗选、扫选段使用浮选机,已经成为一种重要的浮选设备使用模式,但随着浮选柱入选粒度范围的扩宽或入选矿石的整体细磨,已有铅锌选矿厂实现全流程使用浮选柱。

栖霞山铅锌矿采用优先浮选原则流程,铅、锌及硫选别循环均为快速选别加常规粗扫精选,在技术改造中将微泡逆流接触式浮选柱用于铅、锌及硫选别循环的快速选别,使铅、锌、硫、银回收率分别提高1.15、2.28、2.35、1.11 百分点,减少29 台浮选机,降低电耗5.1 kW·h/t 原矿,节省用水量0. 68 t/t 原矿,浮选药剂成本节约1.46 元/t 原矿[105]。盘龙铅锌矿使用CCF 浮选柱,一次CCF 浮选柱作业可以代替2~3 次浮选机作业,选别作业由原来的18 个减少为9 个,最终获得的铅精矿中铅品位和回收率分别比原来高5.27 和0.54 百分点,获得的锌精矿中锌品位和回收率分别比原来高2.88 和1.27 百分点[106]。柿竹园柴山铅锌矿,以半工业型旋流-静态微泡浮选柱为分选设备进行半工业选矿试验,同现场采用浮选机的生产相比,工艺流程得到简化,铅精矿铅品位和铅回收率分别提高12.58 和0.88 百分点,锌精矿锌品位和锌回收率分别提高1.98和8.95 百分点[107]。

浮选柱更适于细粒级铅锌矿的浮选,其代替浮选机进行应用有效降低了浮选作业的次数,简化了浮选工艺流程,降低了选矿能耗。浮选柱的高选择性、高富集比有效提高了资源利用率及精矿产品质量。

6 结论与展望

(1)随着铅锌的需求量不断增加,复杂难选铅锌矿产资源的高效回收利用愈发紧迫,铅锌矿物可浮性易变、有用矿物易粉碎或单体解离困难、伴生有用组分分离回收复杂、难免金属离子干扰、矿泥恶化矿浆环境等对铅锌矿选矿分离的影响愈发突出。

(2)由传统的破碎、球磨组成的多碎少磨工艺流程,引入棒磨、半自磨、搅拌磨及高压辊磨等,形成各具特色的碎磨工艺流程,成为了铅锌选矿实现简化流程、节能降耗及扩产增效的重要途径。

(3)浮选是铅锌矿选矿最有效且应用最广的选矿方法,充分利用矿物自然可浮性差异,选择合适的浮选工艺是矿物高效选别分离的关键;根据矿石性质可选性特点,以浮选为主,联合重选、磁选、拣选、冶炼等工艺,充分发挥联合工艺的优势,是铅锌选矿的重要发展趋势。

(4)研究应用新型选矿药剂、常规选矿药剂的组合使用,尤其是研发捕收性能强兼具选择性好的捕收剂,以及环保、低成本、高效的抑制剂和活化剂,一直是铅锌矿清洁高效选别回收利用的根本保障。

(5)选矿设备的发展方向是大型化、高效及节能,结合矿石性质及选矿厂生产规模,积极探索适用的半自磨机、高压辊磨机、移动破碎站、搅拌磨机、浮选柱等,对提升资源利用率、提高生产效率、降低生产成本及推进节能减排等具有重要意义。