从含钒酸浸液中萃取提钒的研究进展

2023-12-16项新月叶国华朱思琴荣一阳张云宋昌溆

项新月,叶国华,朱思琴,荣一阳,张云,宋昌溆

昆明理工大学 国土资源工程学院,云南 昆明 650093

0 引言

钒作为一种重要的战略资源[1],在钢铁、化工、航空航天、新型能源等领域得到了广泛的应用[2]。传统提钒主要采用焙烧后浸出的方法[3-4],但焙烧过程会产生烟气污染环境,且焙烧后再浸出流程复杂,钒转浸率低[5]。针对焙烧后浸出的不足,学者们进一步提出了全湿法提钒的技术[6]。全湿法提钒一般采用直接酸浸,但酸浸会引入较多的杂质,如Fe、Mg、K、Al、P 等[7],故酸浸液进一步提钒需要净化与富集。

含钒溶液的净化与富集主要有化学沉淀法、离子交换法和溶剂萃取法[8]。化学沉淀法是一种常用的方法,但其存在对含钒溶液自身的溶液性质要求很高、除杂剂的量难以控制等问题[9];离子交换法主要适用于处理弱酸性或弱碱性且杂质含量低的含钒溶液,并因离子交换树脂容易“中毒”等缺点难以得到广泛应用[10];溶剂萃取法因其对钒的富集程度高、除杂彻底、操作较为便捷被广泛应用在净化富集作业中,其可以弥补化学沉淀法和离子交换法的不足,具有很好的工业化前景[11]。

鉴于此,综述分析了酸浸液中钒的存在形态与杂质离子,从常规萃取法与新型萃取法两方面重点评述了含钒酸浸液萃取提钒的研究进展,以期为业内提供参考。

1 溶液中钒的存在形态

杂质离子的净化去除与钒的有效富集,是从含钒酸浸液中进一步提钒的主要难题。钒在溶液中有多种价态及存在形式,这些都会直接影响萃取提钒的性能。为此,在分析前人研究结果的基础上,对含钒酸浸液中主要的杂质及其分离问题进行了总结,并根据相关文献分析了V 的存在形态。

含钒酸浸液中主要的杂质元素有Cr、Fe、Si、Mo、P 等,其中Cr 与V 的物理化学性质相近、分离难度很大[12];Fe(Ⅲ)的水解pH 值较低,水解后易形成胶状沉淀会吸附钒造成钒损失[13]。如V、Fe、Cr 等元素在水溶液中形成的杂多酸离子具有较复杂的离子结构,由于金属元素被包裹在离子中心位置,从而难以从混合溶液中有效分离和回收这些金属元素;当含钒酸浸液中的P 浓度过高时,后续钒的沉淀反应便难以发生,且会严重降低V2O5的纯度,故而在P 含量高的酸浸液中提取高纯V2O5是一个很大的挑战。

在含钒溶液中,钒主要以V(Ⅳ)和V(Ⅴ)两种价态存在,它们的存在形态与溶液pH 值、杂质元素等多种因素有关。绘制了V-H2O 在室温下的E-pH 图,如图1所示。

图1 V-H2O,E-pH 图[14]Fig. 1 E-pH Diagram of V-H2O solution

根据图1,强酸性条件下V(Ⅳ)主要以VO2+阳离子存在,VO2+的含量随着pH 值的增加而降低,在pH值从2 升高到9 时容易以VO2析出。V(Ⅴ)形态组成更为复杂,在强碱环境下V(Ⅴ)主要是以VO43-存在,随着溶液pH 值的降低,VO43-不断与H+结合生成V2O74-,在pH 值从12 降到9 时,钒主要以V2O74-、HVO42-、HV2O73-存在;pH 从7 降到4 时,溶液开始逐渐变黄,这是由于V4O142-与H+结合生成V10O268-,V10O268-离子聚合度较高,结构复杂,呈三维环状结构,水溶液呈橘黄色,若溶液中钒的浓度较高,钒离子则会聚合成焦钒酸根[15];当溶液pH 从2 降到1 时,溶液中的钒聚合度增大,多钒酸根离子容易被破坏,然后析出水合五氧化二钒;当溶液酸性很强、pH<1 时,钒在溶液中以VO2+存在。总体来看,随着pH 的降低,溶液逐渐由无色变为黄色,再到红色,甚至可能有水合五氧化二钒析出,其主要的反应平衡式列于表1。

表1 溶液在不同pH 下的主要反应平衡式Table 1 Main reaction equilibrium equations of solution at different pH

2 溶剂萃取法提钒

常规溶剂萃取法提钒主要采用酸性磷类萃取剂、碱性胺类萃取剂和螯合萃取剂等;新型萃取方法有液膜萃取法、离子液体萃取法、微乳液萃取法以及协同萃取法等。

2.1 常规萃取法

酸性磷类萃取法常见的萃取剂有P204(二(2-乙基己基)磷酸酯)[16]、P507(2-乙基己基磷酸2-乙基己基酯);碱性胺类萃取法主要用伯胺、叔胺和季胺盐类作萃取剂[17];螯合类萃取法的萃取剂主要为羟肟类如Lix984、M5640、HBLl01 等。

2.1.1 酸性磷类萃取剂

酸性磷类萃取剂是提取V(Ⅳ)最常用的萃取剂,其中以P204 的萃钒能力较强[18]。除P204 外,其他酸性磷类萃取剂应用于萃取提钒相对较少。冯雪茹等[19]通过试验对比了P204、N1923、P507 萃取提钒的效果,发现P204 对钒的萃取率和钒铁分离效率明显高于其他两种萃取剂。田宇楠等[20]比较了P507 和P204 的萃钒能力,在最佳条件下P204 体系中钒的一级萃取率可高达95.84%,反萃率达到89.42%以上;P507 一级萃取率达91.17%,反萃率仅为61.47%。故而得出,P204 的萃钒性能要明显优于P507。

P204 的萃取能力主要决定于金属离子与其配位原子结合形成的络合物的稳定性,这种稳定性与金属离子的价态有关,高价态的金属离子与P204 形成的络合物的稳定性高于低价金属离子与其形成的络合物的稳定性[21]。因此Na+、K+、Ca2+、Mg2+(低含量)不易与P204 形成稳定络合物。

Fe3+在酸浸液中与P204 的反应式见式(1);前述可知,酸浸液中的钒离子主要以VO2+、VO2+存在,由于基团结果差异且VO2+离子价态更高而更易被P204 萃取,故通常将V(Ⅴ)还原为V(Ⅳ)[22],其萃取反应见式(2)。

式中:HR2PO4为P204,R=C8H17,右下角(O)表示有机相,未加下角表示水相,下同。

冯雪茹等[19]研究了P204 对V(Ⅴ)、V(Ⅳ)的萃取性能,发现V(Ⅳ)的被萃取性能明显优于V(Ⅴ),在pH=2.4、有机相组成20%P204+80%磺化煤油、相比(O/A)=1∶l、震荡时间8 min 条件下V(Ⅳ)萃取率可以达到96.36%,远高于V(Ⅴ)。针对V4+、Fe3+的萃取分离,在温度30℃、pH=1.6、有机相30%P204+15%TBP+55%磺化煤油、相比(O/A)=3∶1、震荡时间8 min 的条件下采用3 级错流萃取,钒萃取率达到98.17%,钒铁分离系数为126.7,达到了较好的钒铁分离效果。田宇楠等[20]选用P204 萃取体系,将Fe3+还原为Fe2+以避免铁元素进入有机相中,采用硫酸作为反萃剂,反萃取时间8 min、温度为40 ℃、O/A=3∶1、反萃取液(H2SO4)体积浓度15%,铁等其他离子几乎不进入反萃取水相,钒与铁等有价金属元素可以得到有效分离。

总体来看,酸性磷类萃取剂对V 的萃取率很高,分相很快,但选择性较差,钒铁分离仍存在困难,现有的处理办法主要是将Fe3+还原为Fe2+再进行萃取或者添加络合剂,虽然可以有效降低铁的萃取率,但同时钒的损失也较大。

2.1.2 碱性胺类萃取剂

胺类萃取剂是以N 原子为萃取功能基、阴离子交换为特征的碱性萃取剂[23],适用于萃取V(Ⅴ)阴离子,常见的碱性胺类萃取剂包括伯胺、叔胺和季胺类[24]。胺类萃取剂在萃取金属的时候一般会伴随着水分子进入有机相,使有机相中萃合物的溶解性增大,故而能提高萃取率。

传统单一伯胺的最优萃取pH 值小于4,在萃取钒铬渣浸出液的过程中,伯胺与氢键形成缔合物从而选择性优先萃钒,故而可以有效分离钒铬。景晓华等[25]选用伯胺N1923 体系,采用氢键缔合机理进行萃取分离钒铬,大大提高了萃取效率,钒萃取率高达99.8%,钒铬分离系数达546.58,说明伯胺对于钒铬分离效果较好。

叔胺与体系中含钒配合阴离子形成缔合物从而萃钒,一般在pH 值为2.0~3.2 范围内萃钒性能较好,尤其在除Fe 杂质时性能优良,但叔胺饱和容量小、萃取剂消耗量大且易产生第三相。孙颖等人[26]选用阴离子萃取剂N235 对含有Fe 的酸性含钒溶液进行萃取,适宜条件下钒铁分离系数最高为245.61,钒铁分离效果极佳。Guohua Ye 等[27]采用叔胺N235 萃取提钒,发现叔胺的萃铁能力最弱,即除铁能力最强,通过3 级逆流萃取,钒的萃取率达到98%以上,而Fe 和其他杂质几乎不被共萃。Wenbo Li 等[28]分别使用N235/TBP、硫酸钠(Na2SO4)和碳酸钠(Na2CO3)从风化壳钒钛磁铁矿的直接酸浸溶液中有效提取和分离钒,在适宜条件下采用4 段逆流萃取,钒萃取率大于96%而铁的萃取率小于4.5%,V/Fe 的分离系数达541。

强碱性季胺盐与含钒溶液接触时,含钒阴离子与萃取剂中Cl-发生交换,从而使钒进入有机相,季胺盐类尚存在饱和容量低以及分相平衡时间较长等问题[29]。国内常用的季胺盐萃取剂主要是N263,国外常用的是Aliquat-336。Y.A. El-Nadi[30]将Aliquat-336 应用于硫酸工业废催化剂的处理,全流程钒回收率达93.0%。林政隆[31]采用季铵盐Aliquat-336 在最佳条件下V 的单级萃取率为76.34%,钒硅分离系数为21.63,钒铝分离系数为49.84,最后得到的V2O5产品纯度为96.7%(略含Si 杂质),分离效果较好。李强[32]采用Cl-型N263为萃取剂来分离钒钨,在最佳条件下V 的萃取率达到97.13%,且WO3/V2O5分离系数达到240.59,循环试验时V 的萃取率与WO3/V2O5分离系数基本保持不变,表明该萃取剂可循环利用。

综上,伯胺对钒的选择性好,可有效萃钒,传统单一伯胺最优萃取pH 范围一般小于4,伯胺更加适合于深度分离浸出液中的钒铬;叔胺对含铁杂质的含钒浸出液选择性好[33],且在pH 值2.0~3.2 下萃取性能更好,但叔胺萃钒时易产生第三相,目前叔胺N235 应用较多,但其也存在饱和容量较小、萃取剂消耗量大的问题;目前季胺萃取法得到的钒产品纯度稍有不足,含有少量杂质,主要用于回收钒。

2.1.3 螯合类萃取剂

螯合类是具有螯合功能团的萃取剂,其具有两个活性基团,主要包括喹啉类和羟肟类[34]。由于羟肟类萃取剂中羟基的氢能被金属阳离子取代,羟基中的氮原子与金属阳离子形成共价键,肟中的氮原子与金属阳离子形成配位键,从而能实现肟类萃取剂螯合萃取金属。喹啉类主要以Kelexl00 为主,羟肟类萃取剂则具有较多的种类,如Lix984、M5640、HBLl01 萃取剂等[34]。许亮等人[9]采用萃取剂HBLl01,高酸溶液中Fe、Al、Ca、Mg 等杂质离子几乎不被萃取,而V(Ⅴ)的单级萃取率可达到98%,使用该法可以在高酸度下萃取钒,规避了P204 萃取工艺中的酸度调节、还原等步骤,同时萃余液中的游离酸未被消耗可循环使用,但还存在无法降解且螯合萃取剂价格昂贵等问题,目前尚难以大规模应用。

2.1.4 常规萃取法小结

以P204 为代表的酸性磷类萃取剂以其技术成熟、化学稳定性高、萃钒率高等优点得到了广泛应用,但尚存在除杂效果不彻底以及生产成本高、废水处理难度大等问题;相对而言,碱性胺类萃取剂具有较好的除杂效果和选择性,但易产生第三相,同时也存在着环境污染问题;螯合萃取剂可以避免酸度调节和还原等步骤,能够高效地萃取钒并除杂彻底,但价格昂贵且难以降解,羟肟类萃取剂具有高的钒萃取率,但稳定性较差存在安全隐患。因此,研究出能够高效萃取、化学稳定性高、环境友好、生产成本低的新型萃取剂,是当前研究的重点之一,故而进一步发展出新型萃取方法,以期能解决传统萃取方法出现的问题。

2.2 新型萃取法

新型萃取方法主要有液膜萃取法、离子液体萃取法、微乳液萃取法及协同萃取法[35]等。

2.2.1 液膜萃取法

液膜分离技术属于溶剂萃取与反萃过程耦合为一体的膜分离操作,液膜萃取主要分为乳化液膜和支撑液膜两大类[36]。D2EHPA 乳化液膜萃取体系有很好的分离富集钒的效果,但是其制乳、破乳工序较为复杂,且萃取过程的溶胀现象会影响钒的富集效果;支撑液膜分离法具有选择性强、平衡速度快、回收率高、设备简单、可以连续化操作等优点,可极大地节约生产成本,并提高钒的总回收率,缩短生产周期,提高生产效率[37]。

罗大双[38]以N235 为载体的支撑液膜体系从钒页岩酸浸液中直接萃取钒,当支撑体膜孔径为0.22 μm、Na2CO3作反萃剂且浓度为0.6 mol/L 时,在最佳条件下钒的萃取率可达87.73%,杂质离子Fe、Al、P 相对于钒的分离系数分别为191.8、350.3、163.0,表明支撑液膜技术对分离富集钒有较好的效果。刘红等人[37]选用N235 为载体的支撑液膜体系,当萃取剂的体积浓度10%、煤油为稀释剂、Na2CO3作反萃剂且浓度为0.6 mol/L、料液相pH=1.8、传质时间13 h 时,钒的萃取率可达92%,同时Si 的萃取率仅为6.1%、P 的萃取率仅为4.2%,Fe、Al 等金属离子的萃取率均低于2%。

液膜萃取技术作为一种新兴的萃取技术具有非常好的应用前景,其中支撑液膜分离法具有选择性强、平衡速度快,回收率高、设备简单、可以连续化操作等优点,可极大地节约生产成本,并提高钒的总回收率,缩短生产周期,提高生产效率。

2.2.2 离子液体萃取法

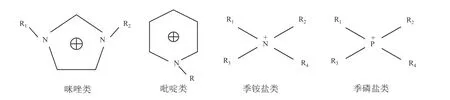

离子液体是“有机阳离子和有机阴离子”或者“有机阳离子和无机阴离子”构成的液态物质,根据阳离子的不同可以将其分为季铵盐类、季磷盐类、咪唑类、吡啶类等,其结构如图2 所示[39]。

图2 离子液体阳离子化学结构[28]Fig. 2 Chemical structure of ionic liquid cations

钒的阴离子在中性条件下能与离子液体中的有机阳离子结合,钒的分离和提取受到钒的组成、萃取剂结构和稀释剂之间强相互作用的影响。

LUO D S 等[40]采用离子液体TOMAC(三正辛基甲基氯化铵)萃取提钒,在TOMAC 浓度20%、初始水相pH 1.8、相比(O/A)1∶10、萃取时间2 min 的条件下,通过三级萃取分离了98.1%的钒,得到V 与Fe、Al、Mg、K 和P 的分离系数分别达139.3、173.2、618.4、423.8 和196.1。魏君怡[41]以[C8mim][BF4]离子液体为萃取剂研究了钒的萃取,发现[C8mim][BF4]以阴离子交换机理萃取提钒,[C8mim]+与HVO42-形成萃合物而进入有机相,萃合物结构为[C8mim]2[HVO4]。He J H[42]使用[Omim]Cl、[Omim]Br 和[Omim][BF4]作为萃取剂,在平衡时间为60 s、温度为25 ℃的条件下,V的萃取率分别达到97.93%、96.59%和87.01%。周超等人[43]用质量浓度50.0 g/L 的[Omim]Cl 离子液体作萃取剂,在萃取时间30 s、萃取温度25.0 ℃、水相pH=8.05 的条件下,钒萃取率为96.2%,且其他杂质几乎不被共萃,最终得到的V2O5纯度很高。

离子液体是一种结构可调的绿色溶剂,已在萃取金属离子领域得到广泛研究与应用,但在萃钒领域相关研究相对较少,故将离子液体运用到萃钒中具有较高研究和实用价值。

2.2.3 微乳液萃取法

微乳液粒子尺寸一般在10~100 nm,制备微乳液用到表面活性剂的用量较大,为5%~20%。微乳液是热力学稳定体系,只要体系的化学组成和物理状态不变,就会始终保持稳定[44]。微乳液萃取法采用的萃取剂主要有W/O、Aliquat 336、N263/异戊醇/煤油/氢氧化钠溶液反胶束微乳液体系等。

郭赟等人[45-46]通过可循环微乳液萃取法从高磷钒渣中回收钒,通过微乳液萃取分离水介质中的V 和P,研究了各种因素对V、P 分离的影响,在最佳条件下V 的萃取效率可达到99.9%,而P 的萃取率低至5.5%,而且微乳液产生的废水都是可回收的,故具有可持续性和环境友好的优点。黄洁等人[47]探索了最优的微乳液萃取条件并建立了微乳液萃钒方法,结果表明,最佳条件下钒的萃取率高达99.97%。朱志全等[48]考察了N263/异戊醇/煤油/氢氧化钠溶液反胶束微乳液体系对V、Al 的分离效果,在最佳条件下,微乳液对V 的萃取率达到了85.35%左右,V、Al 的分离系数达到了65。陈金清[49]制备了水/N263/异戊醇/煤油组成的反相胶束和W/O 微乳液,发现随着料液碱浓度的增高微乳液对钒的萃取率会逐步降低,最终,在最佳萃取条件下萃取率达到90%,且几乎不萃取其他杂质。

综上,W/O、Aliquat 336、N263/异戊醇/煤油/氢氧化钠溶液反胶束微乳液体系等均有较好萃取效果,在特定条件下N263/异戊醇/煤油/氢氧化钠溶液反胶束微乳液体系对钒铝有较好分离效果。与常规溶剂萃取相比,微乳液萃取具有分离速度快、分离效率高和选择性好的优点[50],并可克服液膜萃取不稳定、易溶胀和破乳困难的缺点[51]。

2.2.4 协同萃取法

在萃取体系中,存在两种或多种萃取剂的萃取称为协同萃取。近年来,人们进行了大量的协同萃取研究,协同萃取在实际生产中具有非常重要的应用意义。

郭秋松等[52]以石煤提钒酸浸液为研究对象,采用D2EHPA-TBP-磺化煤油的协同萃取体系,对复杂含钒溶液萃取提钒并除Fe、Mn、Cr 等杂质,通过控制最适宜的萃取条件,采用二段协同萃取方式,全过程Fe、Cr、Mn 等杂质总去除率达99.87%。师启华等[53]采用D2EHPA-PC88A 协萃体系,在最佳条件下,V(Ⅳ)协萃系数达到1.52,通过结晶除Al 和协同萃取的双重作用强化钒的净化富集过程,实现了钒与多种杂质的深度分离和高效富集。阳征斐[54]提出一种基于“抑制-萃取”效应的V/Fe 分离协同萃取体系,采用P507+N235+磺化煤油的协同萃取体系,其中N235 用以抑制Fe3+的萃取,其浓度越高Fe3+萃取率越低,对于酸度较高(pH≤0.4)的原料液,V/Fe 的分离效果仍较好,这充分证明了该“抑制-萃取”协同萃取体系对高酸度浸出液V/Fe 分离的适用性。张一敏等[55]提发现Cyanex272-N235 协萃体系具有较好萃钒效果,在最佳条件下,钒萃取率达97.7%,Si、P、Fe 共萃率分别仅6.73%、4.39%、2.52%,Al 等其他金属离子的共萃率更是低于2%,说明该协萃体系存在明显的正协同效果,且该体系还具备对五价钒阴阳离子双萃取能力,进一步提升了钒的萃取效率。Li[56]以D2EHPA/TBP 协同体系为萃取剂,从石煤浸出产生的H2SO4-HF 溶液中连续萃取提钒,经过6 级逆流萃取,钒的萃取率为97.7%,Na、K、F、Ni 杂质几乎不被共萃。如前所述,协同萃取与普通的单萃取剂萃取相比,具有更高的萃取率、更短的萃取级数和更好的分离效果等优势。

3 不同萃取法对比

传统溶剂萃取法与新型萃取法各有千秋,其萃取剂的种类与优缺点如表2 所示。

表2 溶剂萃取法的种类及优缺点Table 2 Types, advantages and disadvantages of solvent extraction

4 结语与展望

(1)常规萃取法更为成熟,并且在工业上的应用更为广泛。酸性磷类萃取剂具有萃钒效率高、分相快等优点;碱性胺类选择性较好,且除杂彻底;螯合萃取剂能缩短萃取流程,萃余液中的游离酸还可循环使用,具有良好经济效益。但传统萃取剂存在选择性差、易挥发、且部分萃取剂存在耗酸量大、除杂不彻底、化学稳定性差等缺点。

(2)新型萃取法中,液膜萃取工艺流程短、选择性好、效率高,但乳化液膜乳化液的形成和破乳困难,支撑液膜膜的稳定性差;离子液体具有液态范围较宽、难挥发、易设计、热熔大、导电率高等优势且对环境友好,但其成本高,无法实现大规模应用;微乳液萃取克服了液膜萃取破乳困难的问题,但会产生高盐、氨氮废水;协同萃取可以大幅提高钒的萃取率,但如何消除其拮抗作用还需进一步研究。总之新型萃取方法较传统萃取方法净化富集程度高、安全性高且环境污染小,但新型萃取法还不成熟,要运用到大规模生产中还有很长的路要走。

(3)未来萃取提钒应该具备环保、节能、高效、安全、可持续等特点。对于液膜萃取法,今后应进一步研究和开发新型萃取剂,提高液膜的稳定性,降低成本和环境污染;离子液体萃取法,未来应开发和设计更加环保、高效的离子液体,提高离子液体萃取效率和产品质量,微乳液萃取法,今后应探索新型微乳液体系,开发更加稳定、高效的微乳萃取剂,优化工艺条件和操作方法,提高微乳液分离效率和环境友好性;协同萃取法,未来应研究和开发更加复杂化、多功能的协同萃取剂,提高协同效率,并探索新型协同萃取反应体系和装置,实现钒和其他元素的高效分离和回收。