钒钛磁铁矿资源选矿技术及综合利用研究进展

2023-12-16张礼王长福

张礼,王长福

1. 河北省非煤矿山发展中心,河北 石家庄 075399;

2. 长沙矿冶研究院有限责任公司,湖南 长沙 410012

0 引言

钒钛磁铁矿是一种含有铁、钒、钛金属的复合型矿产资源,其中铁是钢铁冶炼必不可少的原料,钒被称为“现代工业的味精”,钛则被誉为“太空金属”[1-3]。钒钛磁铁矿是世界公认的战略性资源,广泛应用于国防军事、冶金化工、航空航天、电子技术和材料科学等领域[4-6]。在全球许多国家均发现有钒钛磁铁矿资源,其主要分布于南非、俄罗斯、中国、加拿大、新西兰、澳大利亚等国家[7-8]。我国也是钒钛磁铁矿资源较为丰富的国家,储量位居世界第三位,主要位于四川攀西、河北承德、山西代县、陕西汉中等地区,其中四川攀枝花西昌地区探明的钒钛磁铁矿资源储量就达百亿吨,为我国主要的钒钛磁铁矿成矿带[9-11]。

在钒钛磁铁矿中,铁、钛元素紧密共生,且大部分钒以类质同象形式赋存于磁铁矿中。钒钛磁铁矿矿石中化学元素组分繁多,矿物成分复杂,矿物之间的嵌布关系也较为复杂,矿石构造与矿物结构多样化。钒钛磁铁矿中的主要矿物组成有钛铁矿、磁铁矿和硅酸盐(辉石、长石、角闪石)[12]。钒钛磁铁矿不仅是铁、钒和钛金属的重要载体,通常伴生有磷、铜、钴、镍、铬、钪和铂族元素等金属元素,综合回收利用价值非常高[13-15]。因此,对钒钛磁铁矿的分选技术及综合利用一直是国内外科技工作者研究的热点。本文主要介绍了我国钒钛磁铁矿资源分选技术及综合利用研究进展。

1 选矿技术

1.1 预抛尾技术

随着钒钛磁铁矿资源不断的开发与利用,高品位易选的富矿资源越来越少,为了满足国民经济发展的需求,越来越多的贫钒钛磁铁矿资源正在投入开发利用。然而,大量含有围岩的贫矿资源直接进入磨矿处理,势必会造成精矿质量下降。如果在进入磨矿前设置预先抛尾作业,将部分低品位钒钛磁铁矿脉石抛出丢弃,不仅能减少磨矿处理量,提高原料入磨品位,还能降低生产能耗,减少尾矿的处理费用,也符合选矿行业“多碎少磨、能抛早抛”的环保节能理念,最大限度地提高企业经济效益。针对贫钒钛磁铁矿的预先抛尾,国内外也做了大量的相关研究工作,按照预先抛尾的方式主要有干式磁选抛尾、湿式磁选抛尾、干式-湿式联合磁选抛尾、光电智能分选抛尾等。

薛忠言等[16]对重钢西昌矿业低品位的钒钛磁铁矿分别对比了干式磁滑轮抛尾、粉矿干式抛尾和粗粒湿式磁选抛尾三种预选抛尾工艺,并结合现实生产中的选矿工艺流程,提出了高压辊磨超细碎+粗粒湿式磁选抛尾的新工艺,矿石入选品位可提高8~12 百分点,铁回收率可达60%~70%,为后续工业设计提供了参考依据。贾雪梅等[17]采用重磁拉磁选机(ZCLA)的粗粒抛尾技术对某钒钛磁铁矿进行工业实验,结果表明,采用ZCLA 粗粒抛尾新技术,原矿抛尾率达36.36%,抛出的尾矿TiO2品位仅为1.62%,减少了超过1/3 的入磨量,与传统的筒式弱磁选粗粒抛尾工艺相比,尾矿TiO2品位大幅降低,而且流程简单,运行成本更低。王建平[18]采用ZCLA 粗粒预抛尾设备对四川攀枝花钒钛磁铁矿进行了实验研究,结果表明,精矿中TFe 品位可提高2.9 百分点,抛尾产率为12.99%,尾矿TFe 品位10.08%、TiO2品位4.62%、mFe 含量仅0.64%,尾矿可作为废石直接进入尾矿库,此工艺为攀枝花低品位钒钛磁铁矿及表外矿的利用提供了新途径。胡永会[19]采用大块干式磁选技术对攀西钒钛磁铁(攀枝花、白马、红格、太和四大矿区选厂)的应用实践进行了分析和探讨,认为大块干式磁选技术在降低采矿贫化率、提高矿石回采率方面效果非常显著。成磊等人[20]将NLCT 系列外磁式磁选机应用于四川某钒钛磁铁矿预选抛尾,分别对白草铁矿-18 mm 粒级钒钛磁铁矿和密地选矿厂一段分级系统沉砂进行抛尾实验研究,抛尾产率可达9%~28%,大幅度降低了磨矿成本,提高了入选矿石铁品位。

传统干式磁选抛废一般用于大块矿石干选和较粗颗粒矿物强磁性分选,采用的设备主要为磁滑轮和重磁拉选矿机,该工艺可以提前将大块或粗颗粒的废石抛除,降低设备能耗,但对于嵌布粒度较细的有用矿物不太适应;而湿式磁选抛尾主要用于细颗粒磁性矿物的选别,一般采用湿式磁选机和高梯度磁选机,但需要预先进行磨矿实现单体解离,碎磨能耗较大,另外其使用的设备处理能力也有限;干式-湿式联合磁选抛尾工艺主要针对有用矿物粗细嵌布不均匀的钒钛磁铁矿石。值得注意的是,近年来随着大数据、人工智能等前沿高新技术在国民经济和人民生活的普遍应用,以透射技术为主的X 射线智能分选在选矿领域也得到了较好的工业实践,尤其在有色金属和煤炭领域得到了快速发展和应用[21]。目前,X 射线预先抛尾技术在铁矿石行业也逐渐开始推广和应用,该分选技术在钒钛磁铁矿领域应用尚未报道,但随着成像技术和辐射技术的不断更新发展,其在钒钛磁铁矿领域的预选抛废具有很大的应用前景,是预抛尾技术发展的一个重要方向[21]。

1.2 选矿技术

钒钛磁铁矿中主要的有价矿物为钛铁矿、钛磁铁矿和磁铁矿,钒一般以类质同象的形式分布于(钛)磁铁矿中,有些矿石还含有一定量的硫化物,主要的脉石矿物为含钙和镁的复合硅酸盐矿物。由于钒钛磁铁矿资源矿石性质复杂,可综合回收的有价元素多,其选矿工艺技术和流程也较为复杂。根据钒钛磁铁矿的工艺矿物学特性,一般针对矿石中的(钛)磁铁矿、钛铁矿和硫化物等三种主要矿物进行分选。近年来,随着钒钛磁铁矿冶炼技术的不断发展和完善,其选矿方法和工艺技术也得到了一定的发展[2,22-23]。钒钛磁铁矿选矿富集的主要方法有磁选、重选、电选、浮选以及多种选矿方式联合分选,具体的选矿工艺需根据矿物的磁性粒度、密度、导电性、可浮性等特征而确定。一般来说,钒钛磁铁矿矿石碎磨至一定细度,通过强磁选首先得到钒钛磁铁矿精矿,这部分精矿是以磁铁矿或钛磁铁矿矿物为主,然后再从磁选尾矿中利用浮选、强磁选-浮选、重选-电选、强磁选-电选等方法获得钛铁矿精矿,选钛的过程中硫化物可通过浮选法进行回收[24-26]。物理分选(重选、磁选和电选)主要回收粗粒级的钛铁矿,对微细粒钛铁矿的回收率有限。微细粒钛铁矿的富集回收一般采用浮选法,而浮选药剂是微细粒钛铁矿浮选回收的核心因素。钛铁矿的浮选药剂主要有调整剂、抑制剂和捕收剂,而捕收剂的浮选能力和选择性是钛铁矿回收的关键技术之一,钛铁矿常用的捕收剂主要有脂肪酸类、羟肟酸类、膦酸类、砷酸类以及复合类捕收剂。

周政等人[27]对四川攀枝花红格某钒钛磁铁矿进行工艺矿物学研究,发现矿石中橄榄石及其蚀变矿物的含量较高,矿石结构构造复杂且矿物的嵌布粒度不均,选矿难度很大,确定采用“原矿粗粒抛尾-阶磨阶选(选铁)-强磁预选-浮选(选钴、钛)”的选矿工艺流程,最终获得TFe 品位56.23%和TFe 回收率64.94%的铁精矿,以及TiO2品位46.38%和TiO2回收率20.13%的钛精矿。安登气[28]开展了陕西某低品位钒钛磁铁矿资源综合利用新工艺研究,采用粗粒湿式抛尾和弱磁选工艺回收钒钛磁铁矿、强磁选-重选工艺回收钛铁矿,实现了铁、钛和钒资源的综合回收,钒钛磁铁矿精矿TFe 品位可达60%,V2O5品位可达0.89%,磁性铁回收率达到了98%,钛铁矿精矿回收率为84.09%以上,开创了钒钛铁资源综合回收的新工艺。李金林等[29]开展了攀西某低品位钒钛磁铁矿资源的选矿工艺回收实验研究,采用“预先抛尾+两段阶磨阶选”工艺回收钛磁铁矿,可获得TFe 品位55.34%和回收率51.27%的铁精矿,对选铁的尾矿进行钛的回收,经两段除铁强磁流程可将TiO2品位由9.38%提升至21.58%,进一步通过“浮硫+脱泥+一粗三精浮选”的工艺提高TiO2的品位,获得了TiO2品位47.45%、TiO2回收率47.87%的钛精矿。陈碧等人[30]对四川白马表外矿开展选矿工艺实验研究,矿石主要为海绵陨体、稀疏浸染状及星散浸染状等构造,铁、钛氧化物嵌布粒度相对较细且含量较少,实验将干式抛尾与湿式抛尾有机结合,采用两级抛尾-阶较磨矿阶较选矿的选铁工艺流程,选钛则采用重选-磁选-浮选联合工艺,实验最终获得了TFe 品位55.52%、TFe 回收率53.79%和TiO2品位9.83%、V2O5品位0.775%的高铁高钒低钛的铁精矿,产率0.98%(相对选铁尾矿)、TiO2品位47.03%和TiO2回收率13.41%的钛精矿。

钒钛磁铁矿的分选技术包括预先抛尾技术和传统选矿技术,预先抛尾的方式主要有干式磁选抛尾、湿式磁选抛尾、干式-湿式联合磁选抛尾、光电智能分选抛尾等,传统选矿技术主要包括了重选、磁选、电选、浮选以及多种选矿方式联合分选。由于钒钛磁铁矿矿石性质复杂,矿物的嵌布粒度通常粗细不均匀,分粒度级别入选、预先抛尾以及多种选矿方法联合使用是较为常用的选矿回收工艺。值得注意的是,浮选工艺主要用于钒钛磁铁矿石中微细粒钛铁矿的再回收,而浮选药剂在钛铁矿浮选分离中起着至关重要的作用。目前,微细粒钛铁矿的浮选仍以传统捕收剂为主,效果不显著,随着钛铁矿矿石性质的日趋复杂,选别难度逐渐增大,传统的浮选捕收剂已不能满足生产需求,新型环保、廉价以及兼具捕收能力和选择性的捕收剂分子设计和开发是未来微细粒钛铁矿选矿回收的一个重点研究方向。此外,金属离子(Pb2+、Cu2+、Fe3+等)的引入可提高钛铁矿表面活性位点或组分的相对含量,从而起到活化作用,并提高钛铁矿的可浮性。另一方面,表面改性可增加钛铁矿和脉石矿物之间的表面性质差异,是钛铁矿高效浮选分离的重要因素,有研究指出可通过表面溶解、微波处理、氧化剂改性等手段来达到目的,这也是未来钛铁矿浮选回收的一个新的发展方向。

2 钒钛磁铁矿精矿综合利用研究

钒钛磁铁矿原矿经过磨矿、选矿等工序后得到钒钛磁铁矿精矿,主要回收的有价元素为铁、钒和钛。因此,钒钛磁铁矿精矿的综合利用主要为铁、钒和钛元素的提取和综合利用分离。关于钒钛磁铁矿精矿的综合利用,国内外研究工作者开展了大量的研究工作,钛磁铁精矿一般采用高炉法和非高炉法来处理,其中非高炉法包括预还原-电炉法、直接还原-磨选法等[31-35]。

2.1 高炉法

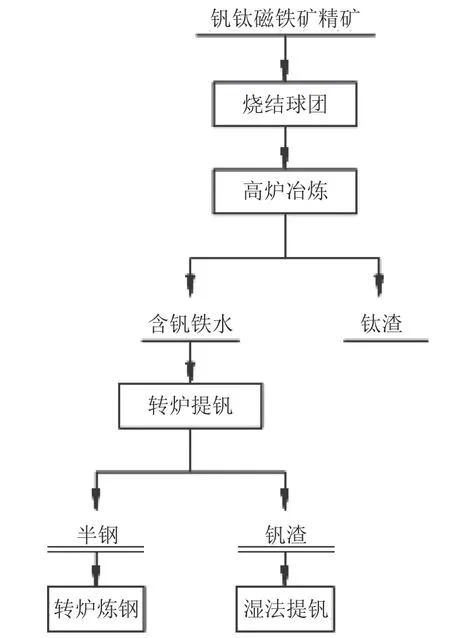

高炉法是目前我国钒钛磁铁矿精矿处理使用最普遍和最成熟的方法,首先将精矿进行球团造块,经高炉冶炼后得到含钒铁水和钛渣,含钒铁水则经转炉吹炼得半钢和钒渣,半钢进入转炉炼钢得到钢材,钒渣则进行湿法处理得到钒产品,高炉法的主要工艺流程如图1 所示[36-37]。产地不同的钒钛磁铁矿性质也有所不同,经过高炉工艺得到的高炉渣中TiO2的品位也不同,根据TiO2不同的品位,可将高炉钛渣分为高钛型、中钛型和低钛型。

图1 高炉法工艺流程Fig. 1 Flowsheet of blast furnace process

高炉法工艺能较好地实现钒钛磁铁矿精矿中铁和钒的回收,但高炉冶炼过程,精矿中的钛会以TiO2的形式进入高炉渣,且这部分的TiO2含量一般在25%以下,含量低,矿相较为复杂,大都以玻璃相存在,致使这部分钛难以得到有效回收。随着科技水平的不断提升,高炉冶炼技术也在不断发展和完善,四川攀钢集团利用现有高炉工艺处理钒钛磁铁矿资源,逐步形成了具有自身特色的钒钛磁铁矿高炉冶炼技术。很多学者针对攀钢含钛高炉渣的利用进行了大量研究工作,有一定的进步和突破,但在短期内还是无法实现大规模高效利用。高炉法回收铁和钒元素效果显著,而对钛的回收得不到有效提升。此外,高炉法工艺还存在流程长、投资大、消耗高、污染大等问题。如果从资源的绿色开发角度出发,高炉法不适合钒钛磁铁矿精矿综合利用与绿色提取的发展方向。

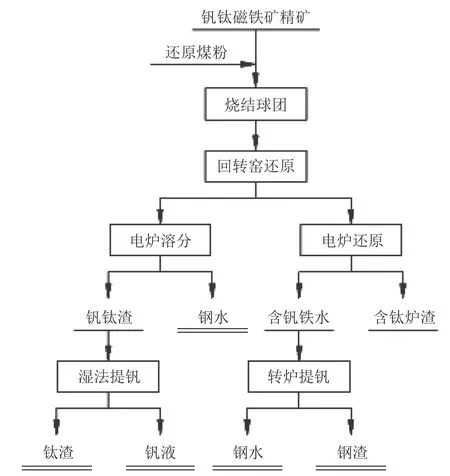

2.2 预还原-电炉法

预还原-电炉法是指先将钒钛磁铁矿精矿造球再进行预还原、电炉冶炼的过程,其主要工艺流程如图2 所示。具体过程为:将钒钛磁铁矿精矿和煤粉按一定比例混匀造球,再通过还原炉设备进行还原得到金属化的球团,球团在电炉内进行深还原,钒进入铁水,钛则留在渣相中,分别获得含钒铁水和富钛炉渣,含钒铁水可进一步冶炼形成钢水,富钛炉渣通过湿法工艺提取钛元素[38-39]。

图2 预还原—电炉工艺流程Fig. 2 Flowsheet of pre-reduction-electric furnace process

刘功国[40]开展了攀西某钒钛磁铁矿综合利用实验研究,提出了“转底炉直接还原-电炉深还原-含钒铁水提钒-含钛炉渣提钛”的技术工艺,解决了钒钛磁铁矿直接还原金属化率低、高硅铁水提钒、高镁铝含钛炉渣提钛、电炉深还原钒还原率低等技术瓶颈,最终获得了直接还原金属化率大于90%、电炉深还原钒还原率大于80%、钒渣提钒钒回收率大于65%、钛渣提钛钛回收率大于75%的优良指标,实现了钒钛磁铁矿中铁、钒、钛的综合利用。储满生等[41]基于气基竖炉直接还原的优越性,研发了高铬型钒钛磁铁矿氧化造块-气基竖炉直接还原-熔分新工艺,以煤为还原剂的一步法还原钒钛磁铁矿精矿,在合适条件下所得的Fe、V、Cr、Ti 回收率分别约为99%、98%、95%和95%,实现了有价组元的高效分离,是高铬型钒钛矿高效低碳综合利用的首选技术之一,为攀枝花钒钛矿的综合利用提供了依据。师学峰等[42]对某钒钛磁铁矿进行了气基竖炉直接还原实验研究,结果显示,在适宜的还原温度、时间、气氛以及气体流量下,可获得钒钛磁铁矿还原率为96.72%、金属化率为92.05%的优良结果,采用该工艺能够将钒钛磁铁矿中的铁氧化物还原为金属铁,实现了铁的有效富集。

与高炉法工艺相比,预还原-电炉法的加热和还原过程是分开进行的,而在高炉法工艺中,其还原和加热过程需同时进行,且需要加入焦炭进行还原,因此,预还原-电炉法降低了生产过程的难度,具有生产难度低、工艺流程短、劳动生产率高、对环境友好等优势。另外,预还原-电炉法在产品质量和品种开发方面也优于高炉法,电炉法钛渣的TiO2品位可达50%,可作为硫酸法生产钛白的原料,而高炉法的钛渣TiO2品位一般小于25%,难以对其进行综合利用。因此,无论是从工艺和能耗,还是从环境保护及冶炼难度方面来看,预还原—电炉法均优于高炉法。

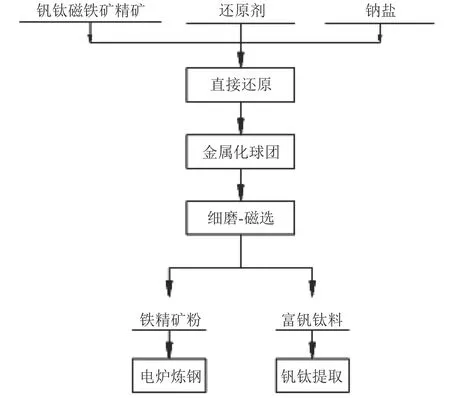

2.3 直接还原-细磨-磁选法

直接还原-细磨-磁选法是根据精矿中铁、钛、钒氧化物还原性差异的特点,将钒钛磁铁精矿、还原剂及添加剂混合在一起制成球团,在低于矿石熔化温度的条件下,选择性地将矿石中的铁氧化物还原为铁单质,并控制还原条件使金属铁颗粒长大到一定粒度,钒和钛金属则仍以氧化物的形式存在,经过破碎与磨矿单体解离后进入磁选,从而得到高品位的铁精矿(磁选精矿)和富钒钛料(磁选尾矿),最后对富钒钛料进行钒和钛的提取,工艺流程如图3 所示[43-44]。

图3 直接还原-细磨-磁选法工艺流程Fig. 3 Flowsheet of direct reduction-grinding-magnetic separation process

目前,直接还原-细磨-磁选法也是很多研究学者比较关注的工艺流程。朱德庆等[45]对攀西地区太和铁矿所产的钒钛磁铁精矿进行铁钒钛综合利用研究,实验采用冷固球团直接还原-磨矿-磁选的工艺成功实现了铁、钒、钛的有效分离,经过还原后磁选,可获得TFe 品位为91.25%的铁精矿、TiO2品位为45.74%的钛精矿,铁回收率可达92.24%、钒和钛的回收率均大于80%,可作提钒钛的优质原料或直接作为钛精矿产品。都兴红等[46]对钒钛磁铁矿的固态还原进行了研究,实验结果表明,在磨矿粒度控制在75~150 μm、配炭量1∶1 以及还原温度为1 100 ℃的最佳条件下,铁的金属化率和渣中钛的含量分别在80%和36%以上。Sui 等[47]采用气相还原焙烧—磁选工艺从钒钛磁铁矿中分离回收铁和钛,在还原温度1 050 ℃、还原时间120 min、气体组成P(H2)/P(H2+CO)=0.72 条件下,获得了TFe 品位84.5%、TFe 回收率为93.67%的磁性产物和TiO2含量43.46%、TiO2回收率为67.12%的非磁性产物。随着H2/(H2+CO)气氛的增加,铁钛分离效率越来越明显。相关的机理研究结果证实,H2在还原钒钛磁铁矿上比CO 具有更强的能力,而CO 在促进金属铁颗粒的生长方面发挥了更好的作用,这对铁钛分离至关重要。

钒钛磁铁矿精矿综合利用方法分为高炉法和非高炉法,高炉法是通过高炉冶炼结合转炉工艺来提钒,以实现铁、钒和钛资源的分离提取,高炉法工艺成熟且生产规模大,其仍是我国钒钛磁铁矿综合利用主导工艺,但该方法只能回收铁和钒,对钛资源得不到较好的回收利用,钛资源回收利用率较低。此外,高炉法还存在工艺冗长、能耗高、环境污染大等问题,从矿产资源利用和可持续发展的角度出发,高炉法工艺并不适宜作为钒钛磁铁精矿综合利用的发展方向。非高炉法主要包括预还原-电炉法、直接还原-细磨-磁选法等,其中预还原-电炉法对钛回收率较高,其深还原工序有利于铁、钒、钛综合回收,生产过程无烧结、炼焦等工序,具有工艺流程短、环境污染小、生产能耗低等优势,且在国外已有应用,但该工艺原料为高质量球团矿和天然气,受到天然气资源的严格限制。直接还原-细磨-磁选法具有工艺流程短、生产能耗低、金属回收率高等优势,但该工艺生产装置规模小、技术尚不成熟,对铁晶粒粒径和金属化率要求较为严格,金属化率一般要求大于90%;钒钛磁铁矿较难还原,通常需要加入钠盐来强化还原过程,而加入钠盐会引起设备腐蚀、结瘤等问题。虽然非高炉法冶炼工艺研究较多,但在目前的经济环保前提下难以实现钒、钛资源的高效回收。因此,新型高效、节能和环保的冶炼工艺是未来我国钒钛磁铁矿精矿综合利用应重点加强的方向,如煤制气-竖炉直接还原工艺、HIsmelt 熔融还原工艺等。

3 钒钛磁铁矿尾矿综合利用研究进展

钒钛磁铁矿原矿主要是采用重选、磁选、浮选等传统物理选矿方法获得钒钛磁铁矿精矿产品,精矿则进一步进入冶金工艺提取有价元素。钒钛磁铁矿矿石经物理分选后会产生大量的尾矿,这部分尾矿不仅可能含有未被完全回收的Fe、V 和Ti 元素,还含有其他有价组分,比如P、Cu、Co、Vi、Au、Ag、Ga、Sc 等元素,综合回收价值高。根据矿石性质的不同,钒钛磁铁矿尾矿综合利用的方法主要分为有价金属再回收和固废资源化,有价金属再回收和原矿的选矿利用相似,其主要采用物理分选、化学分选、联合分选等工艺对尾矿中有价元素进一步选矿回收;而固废资源化则主要是将尾矿制备建筑材料,不仅能消纳和减少大量尾矿,还可有效解决尾矿的堆存问题,节约尾矿库容。

3.1 有价金属的再回收

钒钛磁铁矿尾矿经过预先选矿富集回收后,尾矿中的Fe、V、Ti、Cu、Vi、Co、P 等元素仍具有一定的价值,基于尾矿中有价元素赋存状态、物理性质等特点,可通过物理、化学或者选冶联合方法实现再回收利用。因此,钒钛磁铁矿尾矿有价元素的回收可分为Fe、V、Ti 元素的再回收,磷资源的回收和Cu、Ni、Co及(稀)贵金属元素的综合回收。就元素的赋存状态而言,钒钛磁铁矿尾矿中的Fe、V、Ti 元素主要仍以钛铁矿、钛磁铁矿和磁铁矿矿物形式存在,伴生的磷元素一般以磷灰石矿物形式存在,而Cu、Ni 和Co 在矿石中一般是以硫化物的形成存在,贵金属一般赋存于硫化物当中并随其一并回收,伴生的稀散金属镓在多种矿物均有分布,主要赋存于磁铁矿中,但其提取利用一般是在冶金产物的精钒渣和提钒尾渣中,且提取的工艺方法种类较多。

3.1.1 Fe、V、Ti 元素的再回收

钒钛磁铁矿选矿后的尾矿中一般还含有部分未被回收的Fe、V 和Ti 等元素,这部分元素具有较高的综合利用价值。钒钛磁铁矿尾矿中Fe、V、Ti 的主要选矿方法有磁选、浮选、化学选矿或多种选矿方法联合使用,具体由尾矿的矿石特性及回收的有价元素种类所决定。一般而言,尾矿中Fe、V、Ti 元素是以钛铁矿、钛磁铁矿和磁铁矿矿物形式存在。

扈维明等[48]对太和钒钛磁铁尾矿进行再回收选矿实验研究,实验采用“一次粗选、一次扫选+湿式磁选”工艺回收尾矿中的铁、钛矿物,最终可获得TFe品位38.96%、TFe 回收率37.11%的高铁粗精矿,以及TiO2品位11.09%、TiO2回收率46.65%的扫选粗精矿,将粗精矿接入铁、钛生产主流程,降低了生产成本和项目投资,为攀西钒钛磁铁矿尾矿的综合回收利用提供借鉴意义。邓冰等人[49]对攀西某钒钛磁铁矿选铁尾矿进行选钛实验研究,尾矿中TiO2含量为8.61%,实验采用磁选和浮选联合工艺对尾矿中的钛资源进行回收,通过强磁预选后TiO2品位可由8.61% 提高至15.96%,作业回收率可达77.93%;磁选精矿通过浮选方法进一步富集,采用EMZT-01 联合硫酸和草酸作为调整剂,采用复配类捕收剂EMZB-01 作为浮选钛的捕收剂,中性油煤油强化捕收,经一次粗选、一次扫选和四次精选的闭路工艺流程后,可获得TiO2品位47.78%和作业回收率为61.25%的钛精矿,对选铁尾矿TiO2回收率达到了47.73%。闵世俊[50]开展了某钒钛磁铁矿尾矿中钒的提取工艺和动力学实验研究,在最优条件下,钒的浸出率可达81.87%。

钒钛磁铁矿选矿后尾矿中的Fe、V、Ti 元素通常是以钛铁矿、钛磁铁矿和磁铁矿矿物形式存在,基于尾矿中不同的矿物种类、含量及分布特性而采取不同的选矿富集方法,其中钛磁铁矿和磁铁矿矿物一般采用磁选或重选方法进一步物理分选回收;钛铁矿一般通过强磁粗选预先回收得到粗精矿,磁选后的钛铁矿粗精矿再利用浮选方法进一步提质降杂,可大幅度地提高精矿中TiO2的品位,钛铁矿捕收剂则采用脂肪酸类捕收剂居多;而尾矿中的钒提取一般采取冶金工艺,包括火法和湿法工艺。

3.1.2 磷资源的回收

磷资源是一种战略性矿产资源,广泛应用于农业、化工、医药、食品、新能源等领域。钒钛磁铁矿尾矿其中伴生的磷资源得到较好的回收,可以给企业带来明显的经济效益。钒钛磁铁矿中伴生的磷一般以磷灰石独立矿物形式赋存,P2O5品位较低,脉石矿物一般为方解石、白云石、长石和角闪石等矿物。磷矿的回收通常采用浮选工艺,捕收剂以脂肪酸及其皂类为主,采用碳酸钠作为矿浆的pH 调整剂,然后根据脉石矿物的种类选择不同的抑制剂,硅质脉石矿物一般采用水玻璃,碳酸盐型的脉石矿物则多联合使用水玻璃和六偏磷酸钠。

陈超等人[51]以承德地区某钒钛磁铁矿尾矿为研究对象,对其进行磷的选矿回收实验,首先对P2O5含量0.87%的尾矿进行浮选选硫、弱磁选选铁、强磁选选钛后可获得P2O5含量为1.41%的选磷原料,再对该原料进行一次粗选、一次扫选和三次精选的浮选实验,最终获得了P2O5品位为31.73%的合格磷精矿,作业回收率达92.56%,此工艺流程简单,可实现对该尾矿中磷资源的有效利用。孙大勇[52]开展某钒钛磁铁矿尾矿综合回收磷的选矿实验研究,尾矿含P2O5为1.63%,钙镁类碳酸盐脉石含量高,选矿分离难度大,实验采用“磁选-浮选”联合流程,并结合选择性较好的脂肪酸类捕收剂CK-4,闭路实验可获得P2O5品位35.03%、P2O5回收率70.96%的磷精矿,选矿成本低,指标优良。张韶敏[53]对承德地区某钒钛磁铁矿干式抛尾矿开展磷的选矿回收研究,在磨矿细度在-0.074 mm占55%条件下,采用水玻璃为抑制剂、DB-1 为捕收剂,经一次粗选、两次精选和两次扫选的闭路实验工艺流程,最终可获得产率为2.35%、P2O5品位为38.34%以及P2O5回收率为91.94%的磷精矿。

钒钛磁铁矿尾矿中的磷资源是以磷灰石立矿物存在,其是钒钛磁铁矿中分布比较广泛的一种副矿物,浮选是回收磷灰石的有效手段,而尾矿伴生的磷品位一般很低(P2O5含量基本在5%以下),因此开发适合这类磷矿回收的高选择性和强浮选能力的捕收剂和选矿工艺尤为关键,磷灰石最常用的捕收剂为脂肪酸及其皂类,辅助捕收剂为非极性烃油类,或将二者预先混合使用可增强捕收效果,调整剂则一般采用碳酸钠和水玻璃。若矿石中还存在硫化物,首先应进行浮选脱除干净,以免影响后续选磷作业。

3.1.3 Cu、Ni、Co 及(稀)贵金属元素的综合回收

钒钛磁铁矿回收的主要有价元素为Fe、V 和Ti,剩余的尾矿资源还大都伴生Cu、Ni、Co 及(稀)贵金属元素,这部分有价元素的回收具有重大的经济价值和社会价值。Cu、Ni、Co 在矿石中一般是以硫化物的形成存在,贵金属一般赋存于硫化物当中,因而Cu、Ni、Co 的回收通常采用浮选法,而对含有(稀)贵金属的硫化物精矿一般采用冶金的方法提取。

张作金等人[54]对河北某钒钛磁铁矿尾矿开展回收铜的研究,进行了单一捕收剂种类、组合捕收剂种类、捕收剂用量以及2#油用量条件实验,结果表明,在组合捕收剂A8+MK305(质量配比1∶1)用量为45 g/t、2#油用量7.5 g/t 条件下,闭路实验最终可获得Cu 品位18.94%、Cu 回收率60.88%的铜精矿,实现了钒钛磁铁矿尾矿中金属铜的回收利用。董礼辉等[55]对陕西某钒钛磁铁矿选铁尾矿中的硫钴资源进行了综合回收利用研究,尾矿资源中钴元素含量为0.16%,实验采用浮选方法富集预先得到硫钴精矿,然后采用磁选方法将磁性硫铁矿分离出去,有效提升了精矿中钴的品位,实现了硫钴的高效分离,其中硫钴精矿中的钴品位提升至0.4%,硫精矿中硫的品位达50.45%,尾矿中硫钴资源得到了综合回收。杨伟卓[56]对陕西某钒钛磁铁矿选矿后的尾矿开展了综合回收利用研究,主要回收尾矿中的贵金属金、银以及Cu、Ni、Co 金属,分别对比了浮选-碱性浸出工艺、直接碱性浸出工艺和浮选-酸性-碱性联合浸出工艺,其中浮选-碱性浸出工艺在技术和经济上更具优势,该工艺在液固比为2 mL/g、浸出时间24 h、浸出剂用量1 kg/t 和搅拌速度400 r/min 的条件下,Au、Ag、Ni、Co、Cu 的浸出率分别可达96.5%、92.3%、90.8%、88.7%、97.4%。黄雯孝等[57]对攀西某钒钛磁铁矿尾矿开展了钪的提取工艺研究,钪以类质同象的形式在各类型的岩石矿物中均有分布,主要分布于辉石和角闪石混合物中,实验采用“选矿预富集-碱性焙烧-酸浸-萃取与反萃取富集分离钪-制备氧化钪产品”的工艺,最终获得了纯度为99.22%的Sc2O3产品,为实现攀西钒钛磁铁矿尾矿中钪的综合回收提供了参考依据。葛阳阳等[58]采用含氟助剂两段酸浸技术来提取某钒钛磁铁矿尾矿中的钪,钪的浸出率可达91.68%,铁浸出率有所下降,由85.22%降低至75.39%,该实验结果为后续钪铁的萃取分离创造了良好的条件。

值得注意的是,镓作为一种重要的战略稀散金属,是我国电子工业的“新宠”,被誉为“半导体材料的新粮食”,具有非常广阔和良好的应用前景,我国四川攀枝花钒钛磁铁矿中的镓约占世界镓储量的41%~42%,占国内镓储量的54%~55%[59]。四川攀枝花钒钛磁铁矿中的镓在磁铁矿、辉长岩、斜长岩和辉石岩均有赋存,其中在磁铁矿石中含量最高。攀枝花钒钛磁铁矿中的镓主要在选矿和冶炼过程中得到富集,但其提取利用主要是在精钒渣和提钒尾渣中。镓的提取主要方法有高温氯化挥发法、压煮-浸出法、熔融还原法、还原熔炼-电解法[60-61]。

刘佳媛[62]总结了四川攀枝花钒钛磁铁矿中镓的分布、走向和利用研究,发现熔盐氯化法生产四氯化钛的氯化炉渣中镓资源的回收利用将是今后提镓的一个发展方向。吴恩辉等人[60]综述了从攀枝花磁铁矿中回收镓的研究进展,回收镓的工艺方法主要有高温氯化挥发法、压煮-浸出法、熔融还原法、还原熔炼-电解法等,其中以还原熔炼-电解法的各项指标最优,全流程镓的收率可达64.9%。高磊等人[63]以云南某钢厂的提钒尾渣为原料,采用多种方法(酸浸法、氯化挥发法、压煮-浸出法和焙烧法)对提钒尾渣中镓的回收利用进行了研究,结果表明,在焙烧条件为m(NaOH)∶m(CaO)∶m(提钒尾渣)= 0.4∶0.4∶1、焙烧温度1 000 ℃、焙烧时间2 h 下,在浸出条件为浸出液沸腾、浸出碱度100 g/L、浸出时间1 h、搅拌强度270 r/min 下,最终镓的浸出率可超过70%,说明釆用焙烧法镓的提取率较高,对处理这种物料具有一定的应用前景。

钒钛磁铁矿尾矿中Cu、Ni、Co 一般在硫化物中通过浮选回收得到相应的精矿产品,伴生的贵金属金、银则在硫化物精矿中一起富集,因此,Cu、Ni、Co 及伴生贵金属的回收在于硫化物的强化浮选,开发绿色高效的硫化物捕收剂是这部分金属有效回收的重要研究方向;钒钛磁铁矿尾矿中的钪和镓的提取工艺方法主要为湿法冶金、火法冶金方法或者二者相结合的工艺,但应具体结合钪和镓的元素赋存特点探索经济、合理和可行的提取工艺,可通过多因素多方案进行对比实验和分析,最终制订最佳的提取工艺。

由于钒钛磁铁矿尾矿和原矿的物理性质差别很大,要实现尾矿中有价金属的再回收,尾矿的物理化学性质分析是关键,应强化尾矿工艺矿物学特性的研究。由于尾矿中有用及脉石矿物之间关系复杂,单一的选矿工艺一般难以实现高效分选,因此,多种选矿工艺联合使用是回收尾矿中有价金属的一个重要方向。此外,钒钛磁铁矿尾矿的嵌布粒度一般较细,还应加强微细粒矿物选矿工艺、药剂与装备的技术联合开发。

3.2 固废资源化

钒钛磁铁矿尾矿的固废资源化指的是直接将尾矿制备成建筑材料,或者先提取尾矿中有价元素再制备合适的材料,对尾矿进行资源化利用,以实现矿山无尾排放。钒钛磁铁矿尾矿中含有大量SiO2、Al2O3和CaO 等化学成分,是水泥、混凝土、陶瓷和瓷砖等建筑材料所需主要的硅铝质成分[64]。目前,建筑材料市场需求量大,如果能将钒钛磁铁矿尾矿用作建筑材料的原料,不仅能有效消纳钒钛磁铁矿尾矿堆存量,解决尾矿库容问题,还能实现尾矿资源的二次利用,产生额外的经济效益和环境效益,对矿山的绿色可持续发展具有重要的意义。

杨飞等人[65]以河北承德地区的钒钛磁铁矿尾矿、石灰石和石英砂为原料制备了普通硅酸盐水泥熟料,实验结果表明,在钒钛磁铁矿尾矿、石灰石、石英砂配比为20∶75∶5、煅烧温度1 400 ℃、煅烧时间30 min工艺条件下,可制备出性能优于42.5R 普通硅酸盐水泥标准的熟料。王修贵等人[66]以承德地区的钒钛磁铁矿尾矿为主要原料制备了高强混凝土制品,添加尾矿降低了样品早期的抗压强度,增大了减水剂掺入量,尾矿粒径的减小能使样品的抗压强度先升后降,适当增大减水剂掺入量和提高尾矿细度可提高水泥砂浆的流动性。李林[67-68]以钒钛磁铁矿尾矿为原料,通过添加废玻璃、SiO2及SiC 发泡剂、磷酸钠稳泡剂、磷酸三铵分散剂制备了泡沫陶瓷保水砖;通过添加高岭土、长石、SiO2及SiC 发泡剂、磷酸钠稳泡剂、四硼酸钠助熔剂、磷酸三铵分散剂制备了泡沫陶瓷隔断板,有助于实现钒钛磁铁矿尾矿的固废资源化利用,解决攀西地区钒钛磁铁矿尾矿的堆存问题,制备的泡沫陶瓷材料为企业带来了经济效益和环境效益。丁春江等人[69]以河北承德某钒钛磁铁矿尾矿为原料,采用免蒸压的方法制备了一种性能优良的加气混凝土砌块,并探究了配方组成对样品干密度与抗压强度的影响,结果发现,在m(钒钛磁铁矿尾矿)∶m(矿渣)∶m(生石灰)∶m(水泥)∶m(石膏)=6∶6∶4∶3∶1 以及铝粉质量分数为0.05%条件下,可制备出干密度695 kg/m3、抗压强度4.41 MPa 的加气混凝土砌块。吝晓然[70]以某钒钛磁铁矿尾矿为研究对象,以机械力活化方式制得了尾矿微粉,并以钒钛磁铁矿尾矿胶凝材料制备出了符合国家标准的C30 预拌混凝土,整体性能优良,可用于矿山采空区的充填作业等。和丽丽等人[71]对四川攀枝花某钒钛磁铁矿尾矿开展综合利用研究,以钒钛磁铁矿再选尾矿、高岭石型硫铁矿尾矿及长石尾矿为原料,并通过添加辅料碳化硅发泡剂,在煅烧时间30 min、温度1 160 ℃的条件下,制备了体积密度482 kg/m3、抗压强度3.03 MPa及吸水率2.35%的发泡陶瓷材料,实现了钒钛磁铁矿尾矿的固废资源化利用。此外,朱欣宇[72]以钒钛磁铁矿尾矿、高岭石型硫铁矿尾矿及高铁长石矿为原料,采用直接发泡法成功制备出性能可控的尾矿基高铁发泡陶瓷,各项参数满足相关性能要求,最佳坯料配方为钒钛磁铁矿尾矿35%、高岭石型硫铁矿尾矿15%及高铁长石矿50%,最适宜工艺条件为烧成温度1 130 ℃、升温速率3 ℃/min 和保温时间30 min,最后对坯料中含铁组分在发泡陶瓷烧结过程中的影响机制进行了详细阐释。

钒钛磁铁矿是以Fe、V 和Ti 元素为主并与多种有价元素共生的复合型铁矿,其尾矿是钒钛磁铁矿选矿后产生的大宗工业固体废弃物。选矿后的钒钛磁铁矿尾矿主要成分为SiO2、Al2O3和CaO 等,因此可普遍用于水泥、混凝土、陶瓷等传统建筑材料,也可用于免烧砖、多孔陶瓷、地聚物、混凝土砌块等多功能新型建筑材料的制备。但是要从根本上解决钒钛磁铁矿尾矿固废的资源化利用,应重点加强建材、选矿、冶金、化工、材料等相关行业的深度融合和循环发展,着重加强钒钛磁铁矿尾矿用于高附加值产品的开发研究,这样既消纳了尾矿,又给企业带来一定的经济效益,从而“变废为宝”,这也是固废资源化和新型环保材料制备实现低碳化、绿色化和循环化发展的重要途径,并推动大宗固废的减量化、资源化和无害化发展。

4 结论与展望

我国钒钛磁铁矿资源分选技术及综合利用研究主要包括了钒钛磁铁矿低品位矿石预抛尾及选矿技术研究、精矿共伴生成分综合利用和尾矿综合利用研究。随着高品位钒钛磁铁矿资源不断开发利用,目前的钒钛磁铁矿资源以贫、细、杂、难居多,因此对其综合开发利用的技术手段也在不断发展和进步。

(1)钒钛磁铁矿原矿预先抛尾技术主要集中在传统的干湿式磁选预抛尾、旋流器抛尾等方式,而新型的X 射线智能预抛废技术在钒钛磁铁领域中的研究和报道较少,这是未来的钒钛磁铁矿抛尾技术的一个重要发展方向。

(2)钒钛磁铁矿精矿的综合利用方法包括高炉法、预还原-电炉法、直接还原-细磨-磁选法等,高炉法是目前钒钛磁铁矿精矿有价金属提取的主要工艺,但流程长、能耗高、资源利用率低的特点制约了其发展和应用,更加成熟和环保的新型非高炉法仍是未来钒钛磁铁矿精矿综合利用的研究热点和方向。

(3)钒钛磁铁矿尾矿综合利用主要分为有价金属再回收和固废资源化,有价金属回收主要是对尾矿中除Fe、Ti 和V 之外的金属元素进行综合回收利用,包括P、Cu、Ni、Co 及(稀)贵金属的回收;此外,尾矿资源根据其物理化学性质可进一步用于制备建筑材料,实现固废资源化利用,这也是今后钒钛磁铁矿山无尾化的一个重要发展趋势。