某轻客钢塑一体式前端模块的开发

2023-12-19陈桂均袁刘凯戚海玲吕传志陶天涛

陈桂均, 袁刘凯, 戚海玲, 吕传志, 陶天涛

(南京依维柯汽车有限公司, 南京 211806)

汽车轻量化问题越来越受到关注,随着塑料材料性能的提升,汽车零部件塑料化是汽车轻量化的主要手段之一[1],钢塑一体化轻量化车身结构设计成为当前热点。钢与塑料是目前市场上应用最广泛的车身结构材料。钢的强度和刚性好,能够满足车身在受力条件下的强度要求;而塑料轻质耐腐蚀、塑性好,可在制造过程中满足复杂造型要求并降低噪声振动。钢塑一体轻量化车身结构则可以在保证车身强度和安全的前提下,实现轻量化,这也符合现今社会轻量化、节能环保的趋势[2]。目前汽车上用的前端模块骨架的方案总结起来有4个大类:全钢、钢为主加塑料、塑料为主加钢、全塑料[3]。

1 某款车前端模块开发背景

1.1 某款车型的造型变更

某款轻型客车上市已有30多年,其间经历了数次改型设计,前脸造型都没有大的改变,旧款造型如图1所示。此次改款,在前脸造型方面做了较大变动,体现出了时尚现代感,改款造型如图2所示。

图1 旧款造型

图2 改款造型

1.2 前端模块的布置空间

从此改款车造型可以看出,前端模块位于车辆前端,是白车身的重要组成部分,也是整车前围各类附件安装的基础,大灯、格栅、引擎盖罩锁、引擎盖罩拉丝、引擎盖罩撑杆等都固定在上面。该前端模块属于中集成度的前端模块,其相关件如图3所示。

图3 前端模块相关件

因为大灯、前格栅的位置相较于旧款车型均已向上抬高,如仍采用原有的前端模块骨架,空间布置上已无法满足要求,所以必须重新设计。而且新款车型动力总成重新设计了水箱、大灯、空气滤清器等,对前端模块结构的空间布置提出了很高的要求[4]。

该改款车型属于非承载式车身,由于有独立车架,且车身前端需要足够的空间布置发动机、水箱等,所以前端模块只能固定在白车身前部的左右两端,相对来说,前端模块尺寸较大且中间没有可以连接到车架上的固定点支撑。因此对前端模块本身的结构强度要求较高,设计难度也大大增加[5]。

2 前端模块方案设计

2.1 总体方案及指标要求

该款车由于有独立车架,其刚性防撞梁一般集成在车架前端,这就要求车身本体前端既要具有一定的强度,又要能吸收碰撞能量。前端模块如果全部采用钣金冲压件结构,要满足强度和吸能要求,钣金截面会比较宽,这样会侵占较多的前围部件安装空间。因此,初步设想是将冲压钣金结构预埋在塑料本体内以增强塑料刚性,从而满足挂载件的安装强度及碰撞吸能需求。

由于白车身前端的开口跨度达1 700 mm,引擎盖锁布置在前端模块中部, 一般情况下,引擎盖与周边件设计间隙为6 mm。整车状态下,引擎盖以10g的垂直加速度进行过关,前端模块最大变形部位即中部锁体安装区域。所以初步定义设计性能目标:在锁扣安装点施加垂直锁扣安装面向外的载荷1 500 N,锁体安装部位变形量不能超过6 mm。

2.2 第一轮改进方案

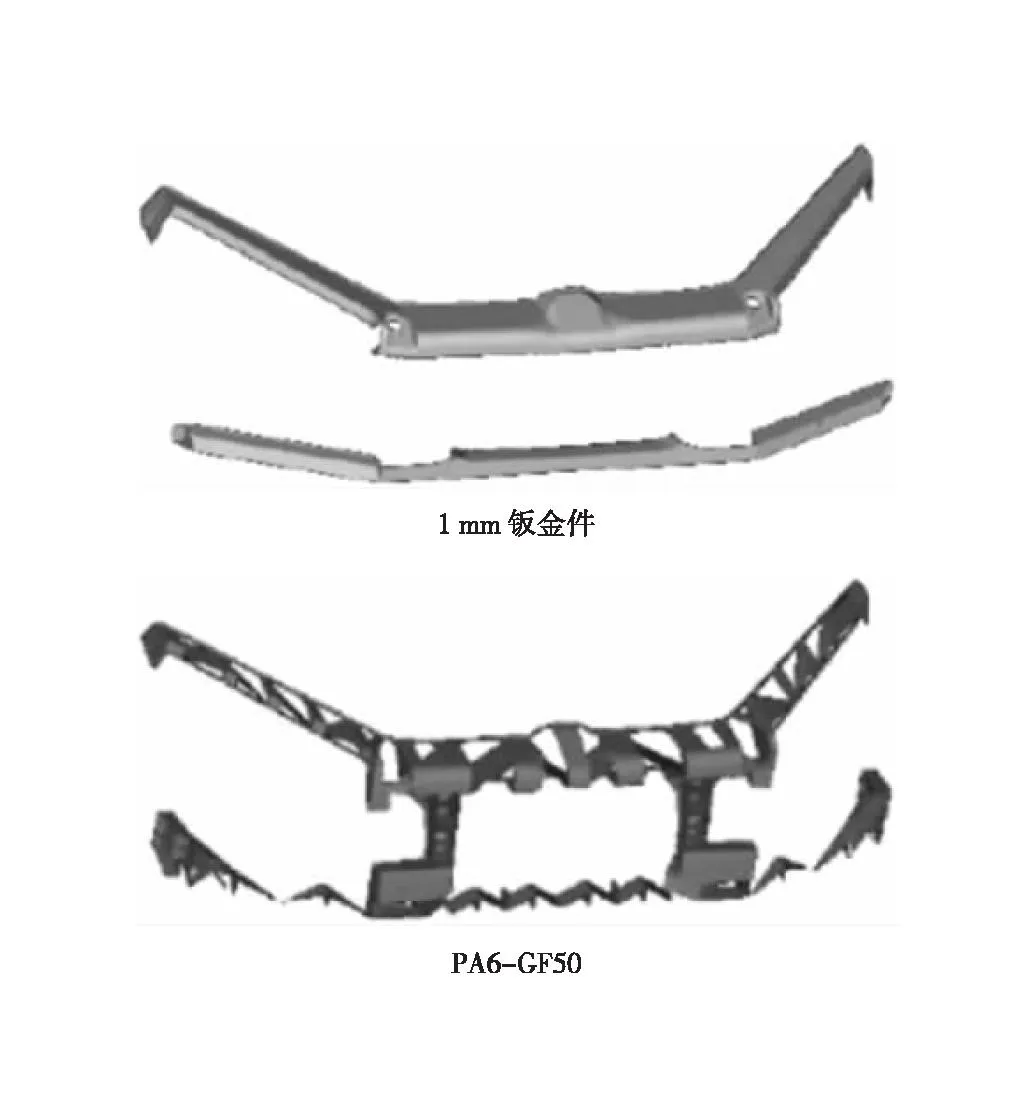

选用冷冲压成型板材和尼龙6(其中玻纤含量50%)做成钢塑一体的结构,理论质量7.7 kg(如图4所示)。经过CAE模拟计算,锁扣区域的抗拉强度仅625 N(即失效),中部变形量大于6 mm,不满足性能要求(如图5所示)。

图4 第一轮方案

图5 第一轮CAE分析

2.3 第二轮改进方案

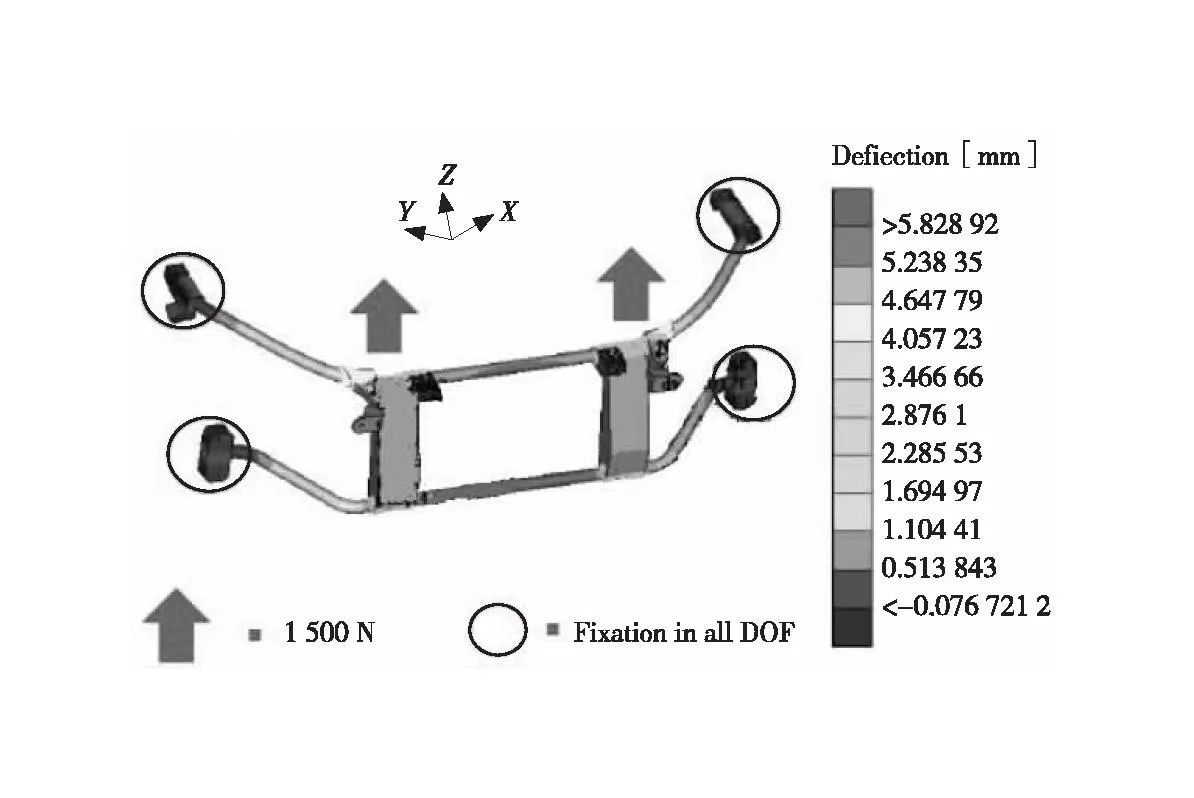

在第一轮改进方案的基础上,调整模型结构,将板材改为1.2 mm圆管梁,通过塑料尼龙6(含玻纤50%)注塑连接,质量8.3 kg(如图6所示)。经CAE分析,锁扣区抗拉强度有所增加,将锁扣中部受力分散到两端,单边抗拉强度可达1 500 N,锁扣区变形量为5.8 mm,可满足变形量小于6 mm的性能需求(如图7所示)。第二轮改进方案总体上满足性能指标要求,但由于重量增加且锁体分散到两端,锁体结构设计复杂,结构仍需进一步优化。

图6 第二轮结构

图7 第二轮CAE分析

另外,对第二轮改进结构进行受力分析,发现封闭式管梁结构相比板材,前端模块的抗拉强度大大增加。由于管材应用广泛,弯管成型容易,投资小,还可以大大优化空间结构,进一步明确了优化方向。

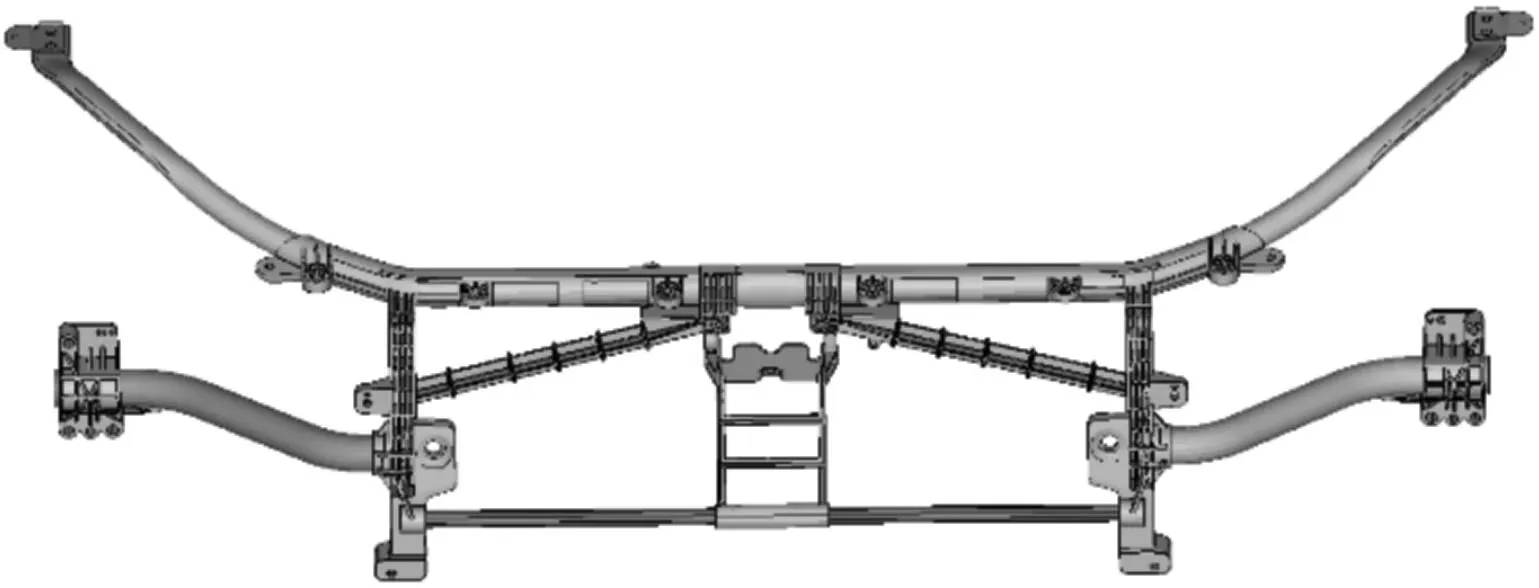

2.4 第三轮改进方案

第三轮改进主要是根据受力状态对管梁和注塑结构进行进一步优化:通过管梁与高强度塑料本体形成桁架结构,优化管梁布局,塑料中增加玻纤含量(尼龙6,含玻纤60%)[5],加强刚性同时降低塑料用量,从而模块总体质量控制在6.6 kg[6]。

经过第三轮优化,各方面性能已经满足设计要求。在此基础上同时进行前格栅、前大灯、引擎盖开启和锁止机构的固定点设计。通过在塑料件预埋螺母嵌件,满足挂载需求,嵌件的最大拉脱力>240 N,最大抗扭转力矩M6 螺母>11 N·m,M8螺母>22 N·m。第三轮优化的前端模块如图8所示。

图8 第三轮优化的前端模块

2.5 方案补充说明

经分析,若前端模块采用钢板冲压件结构,整体质量将达到10 kg。通过采用钢塑一体结构,质量减轻了3.4 kg,轻量化比例达到34%。工艺上,采用金属管与PA6-GF60复合注塑,一方面高玻纤含量塑料流动性差,通过调整材料的流动性,定制合金加硬螺杆以适应高玻纤含量材料生产;另一方面,在包塑区域焊接防扭转小铁片,加强了塑料与圆管梁的结合强度[7]。

3 前端模块方案验证

3.1 软模件验证

钢塑一体前端模块投资大,精度要求高,为保证设计的准确性,在正式开模具前进行了三轮软模件的装车验证。前两次验证过程中均出现前端模块与车身孔位有偏差,与大灯配合孔位有偏差,与大灯间隙小等问题。经过整改,第三轮验证合格了。然后将软模件搭载整车进行道路试验。供应商同步进行前端模块台架和性能验证[4]。

3.2 总成型零件试验验证

1) 锁扣区刚度。X方向和Y方向:23 ℃条件下,随机抽3个样件,在引擎盖锁扣处沿锁扣受力方向施加300 N的作用力;Z方向:23 ℃条件下,随机抽3个样件,在引擎盖锁扣处沿锁扣受力方向施加600 N的作用力。锁扣区域最大变形量应<1 mm,无开裂、无永久变形现象。

2) 锁扣区抗拉强度:温度23 ℃条件下,在引擎盖锁扣处沿锁扣受力方向施加2 500 N拉力,保持10 min,塑料前端模块框架无破裂、无永久变形及失效现象。锁扣区极限拉力:温度23 ℃条件下,在引擎盖锁扣处沿锁扣受力方向瞬间施加5 000 N拉力,塑料前端模块框架无破裂(允许有细小局部裂纹)。锁扣区抗压强度:温度23 ℃条件下,在引擎盖锁扣处沿锁扣受力方向施加2 500 N压力,保持10 min,塑料前端模块框架无破裂。

3) 引擎盖缓冲块区刚度。23 ℃条件下,在引擎盖缓冲块处,沿垂直受力方向施加400 N的作用力,缓冲块区域最大变形量应<1 mm,无开裂、无永久变形现象。

4) 引擎盖自然跌落试验。在-40、23、100 ℃温度下,引擎盖5次自然跌落(跌落高度300 mm),前端模块框架无永久变形、裂纹及失效现象。

5) 引擎盖开关耐久试验。开关5 000次:以每分钟5次开关循环的速率对引擎盖总成进行5 000次循环试验。锁的安装点完好,前端模块框架无破裂、失效,无永久性变形和扭曲[8]。

3.3 前端模块方案性能分析

3.3.1 模态性能

模态性能是结构的基础,模态性能的优劣与结构的刚度和强度密切相关,模态性能低,会导致面罩框系统刚度差、行驶抖动、疲劳强度降低、引擎盖和大灯周边部件间隙不易控制等缺陷[9]。

为了制定合理的目标,首先对竞品进行相关分析,要求新设计的前端模态性能不低于竞品。为了便于对标,模态性能在不带附件的前提下进行。竞品车型模态分析结果为,第一阶模态频率值竞品A为31 Hz,竞品B为33.2 Hz,竞品C为31.4 Hz。

可以看出,竞品的最小值为31 Hz,竞品在路试和性能试验中没有出现过问题,所以将最小值作为设定目标。即在白车身状态下,设定前端模态的性能目标值的第一阶模态频率值不小于31 Hz。同时面罩框为联合开发件,基于竞品的对标情况以及供应商对其他主机厂的开发经验,规定面罩框在不带白车身的状态下,第一阶模态频率值不小于45 Hz。在单独面罩框的模态满足要求的前提下,再进行带白车身状态的模态分析。

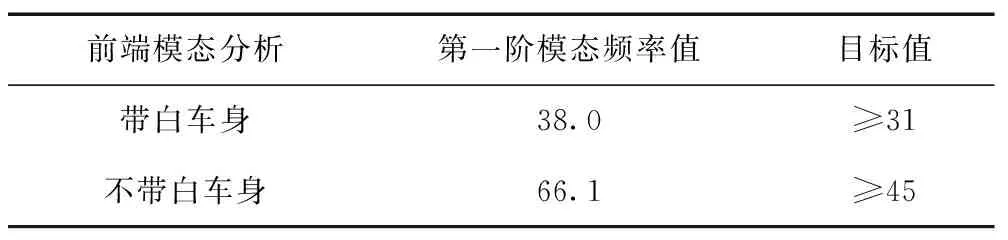

钢塑一体结构有别于商用车传统的前端结构,塑料件通过工艺附着在圆管上,建模时,塑料件采用体单元模拟。为了提升计算精度,有限元模型中体单元采用二阶四面体单元,圆管结构采用壳单元模拟,体单元和壳单元之间采用绑定接触对模拟圆管和塑料件之间的粘合。其余部分建模方式和传统结构一致。整个模型单元数量为42.3万个,节点数为65.4万个。模态计算结果见表1,模态振型如图9所示。

表1 钢塑一体前端结构模态分析结果 Hz

图9 钢塑一体前端结构模态振型

模态性能除了校核白车身和单独面罩框的状态,同时也要校核装完全部附件的模态性能,附件包括引擎盖、前大灯、引擎盖密封条、引擎盖限位块、翼子板、格栅等相关部件,经对竞品进行相关的分析,要求新设计的前端模态性能不低于竞品,在完整结构状态下前端结构的模态性能目标要求不小于22.0 Hz。

综合三种状态下前端模块的第一阶模态结果,模态性能满足设定目标。

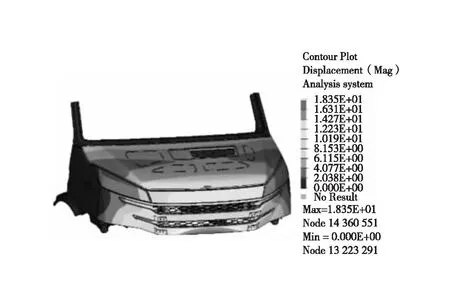

3.3.2 刚强度性能

刚强度的性能目标制定方法同模态性能要求,具体过程不再细述。刚强度的性能目标要求如下,在白车身状态下,在1 500 N载荷作用下,锁扣加载点的变形量目标值≤7.0 mm,计算结果为6.95 mm;卸载后的变形量目标值≤1.0 mm,计算结果为0.011 mm。面罩框刚强度性能满足设定目标。

3.3.3 其他性能验证

前端结构性能除了校核模态、刚强度性能,还校核了前端结构的抗疲劳性能、限位块安装点的刚度性能、引擎盖猛关分析等。受限于篇幅,不再进行详细叙述[10]。

3.3.4 前端模块的路试验证

将钢塑一体式前端模块的工装件搭载整车,在试验场按照道路试验规范要求完成了三轮道路试验,每轮12 000 km,其中高速环道3 000 km、山路3 000 km、坏路6 000 km。前端模块功能一切正常。

4 结束语

基于非承载式车身的特点,以及新造型空间和强度的需求,开发了钢塑一体式前端模块。该模块满足整车空间布置要求,同时降低了34%的重量。通过软模件装车验证、性能试验、CAE分析以及道路试验等,证明新结构符合要求。