小线径高压线束并线电流精准检测方式的实现

2023-12-19吴洪亭张忠东王照亮邢化岭

吴洪亭, 张忠东, 宋 朋, 王照亮, 邢化岭

(中通客车股份有限公司, 山东 聊城 252000)

随着电动汽车技术的发展,电动汽车高压电器系统的试验与研究成为热点。纯电动客车最高工作电压可达750 V,最高工作电流可达700 A,这对连接各高压电器件的高压线束电流承载力、散热及电流数据测量精度也提出更高要求[1]。目前投入市场的纯电客车搭载的驱动电机峰值功率主要集中在300 kW以内,峰值功率超过350 kW的大功率驱动电机在客车上的装载量并不大。

整车厂对超过300 kW的大功率电机的匹配验证尤为谨慎。为有效规避在整车上匹配驱动电机的风险,降低成本,通常会在装车前先进行驱动电机的台架测试,以检验其与整车的匹配性[2]。因为这种测试需求量不高,很多试验场所通常不会配置测试大功率驱动电机所需的大线径高压线,一般会选择将多根小线径高压线并用,以实现更大电流承载能力的方案。霍尔电流环的工作原理是当电流流经环形聚磁铁芯时,电流将在铁芯中产生磁场,磁场的大小与流经的电流成正比,如果磁场存在干扰或抵消的情况,传感器输出值将不精确。如果多根小线径高压线并用会形成线线磁场干扰,导致无法用霍尔电流环精准测量总电流数据,进而会影响电量消耗情况的精准计量。若采用单根不低于70 mm2的大线径高压线会导致成本大幅增加。针对此问题,本文提出一种精准检测小线径并线电流的方式[3]。

1 检测方案及原理

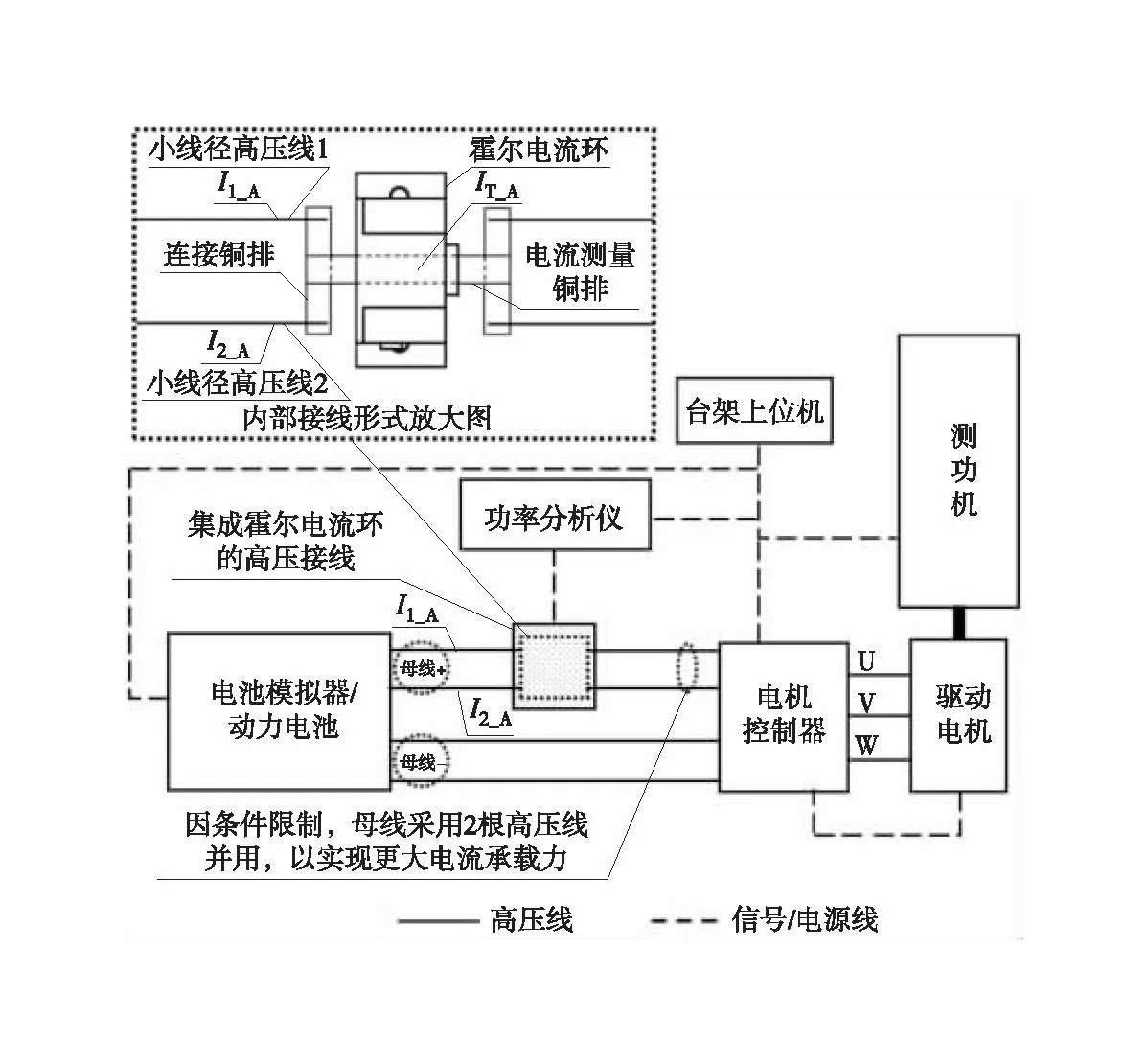

电力源(电池模拟器或动力电池)至电机控制器间的正负母线均采用多根小线径高压线并用,实现更大的电流承载能力。本文以2根50 mm2的高压线并用为例进行介绍。在正极母线上设置霍尔传感器,实时检测电流并反馈至功率分析仪,功率分析仪再将相关检测数据及计算数据反馈至台架上位机。本文方案应用架构如图1所示。

图1 本文方案应用架构

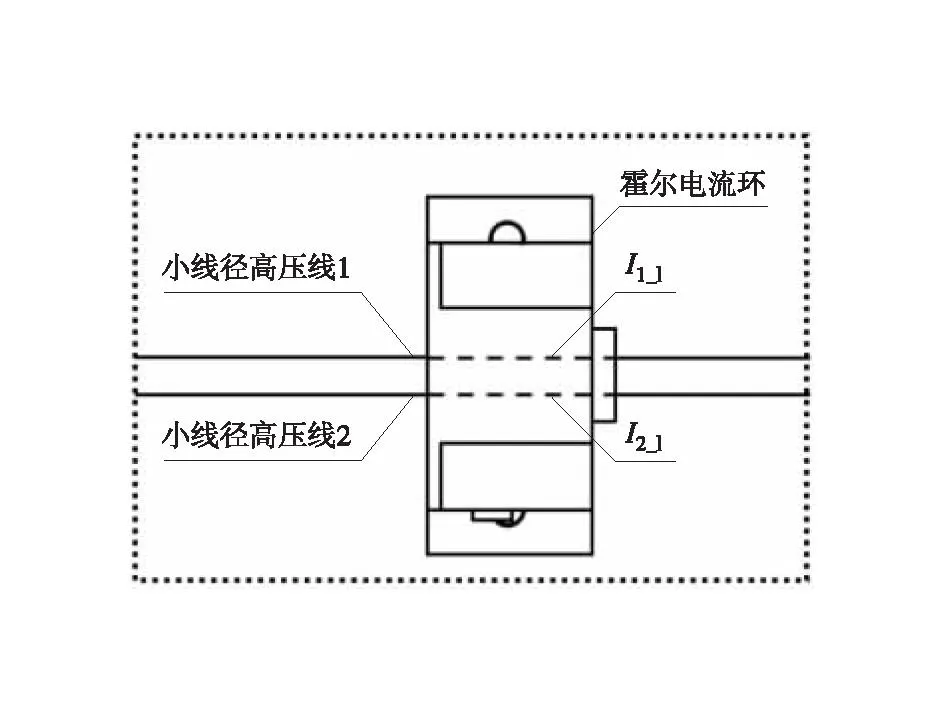

之前的做法是将2根小线径的高压线同时穿过霍尔传感器(如图2所示),但这样会因为线线干扰及屏蔽层影响导致检测电流有所失真。

图2 原双线同时穿过霍尔传感器状态

为解决该问题,在电流监测点嵌入集成霍尔电流环的高压接线盒,2根高压线由输入端连接铜排整合,经过电流测量铜排时,霍尔电流环可实现电流的准确、有效测量[4-5],再由输出端连接铜排分成两支路输出,如图1中虚线框所示。

未采用本方案获得的电流数据是已经被相互干扰存在失真的电流值,并且随着电流值的增大偏差会越大。其电流采集计算方法如下:

IT_I=I1_I+I2_I

式中:IT_I为2根高压线同时穿过霍尔传感器的总电流;I1_I为其中一根高压线被干扰后的电流值;I2_I为另一根高压线被干扰后的电流值。

采用本方案获得的电流值是通过电流测量铜排整合消除干扰后的实际电流值。其电流采集计算方法如下:

IT_A=I1_A+I2_A

式中:IT_A为2根高压线经过电流测量铜排整合后穿过霍尔传感器无干扰的总电流;I1_A为其中一根高压线实际电流值;I2_A为另一根高压线实际电流值。

2 高压接线盒的组成

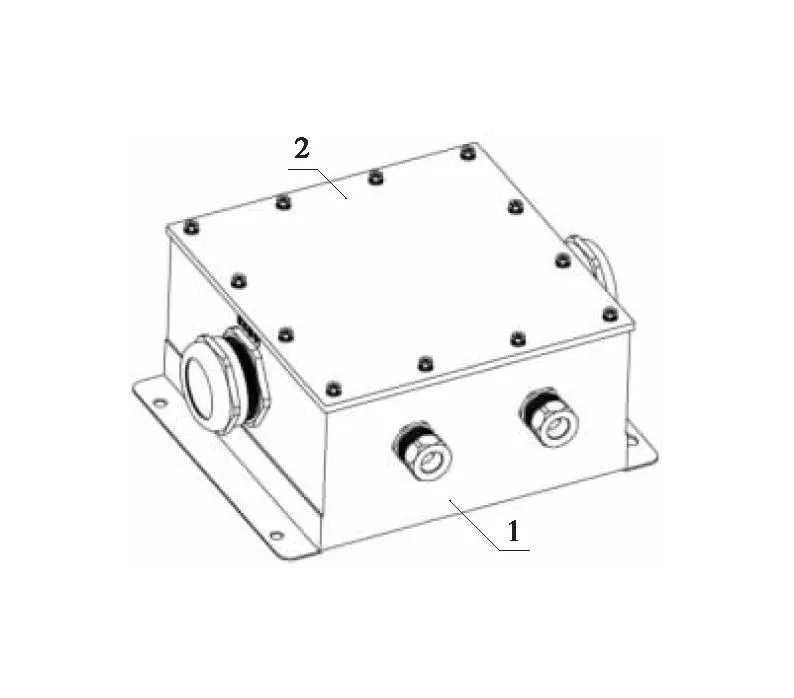

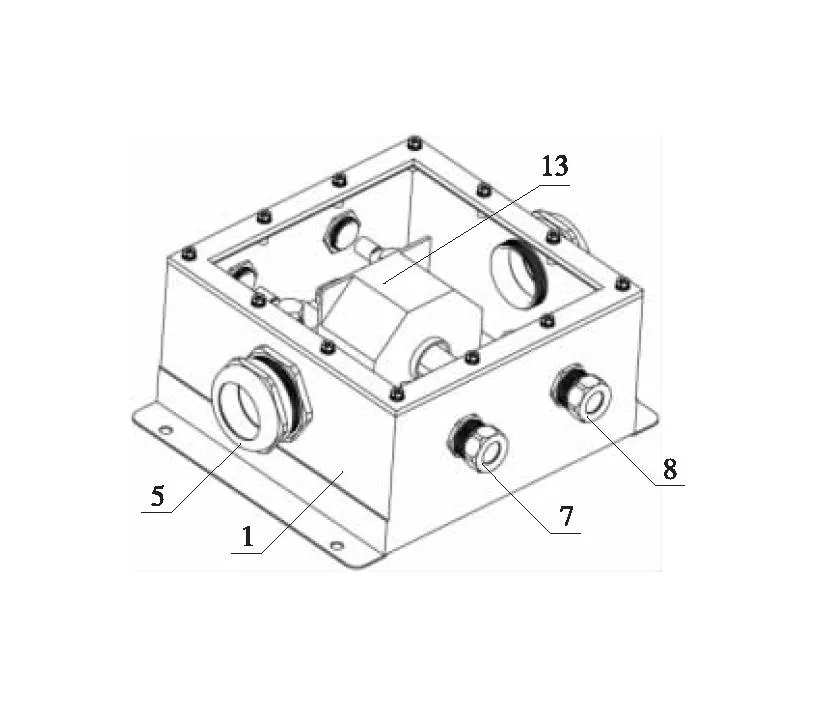

本文涉及的集成霍尔电流环的高压接线盒由外壳、格兰头、绝缘底座、导电铜排、霍尔电流环组成,可实现2根输入、2根输出高压线的并线过渡。接线盒具体形式如图3和图4所示。

1-接线盒壳体; 2-接线盒上盖图3 未开盖高压接线盒状态

(a) 俯视图

(b) 轴侧视图3-第一输出口格兰头; 4-第二输出口格兰头; 5-霍尔电流环线束格兰头; 6-备用线束格兰头; 7-第一输入口格兰头; 8-第二输入口格兰头; 9-绝缘底座; 10-输入端连接铜排; 11-输出端连接铜排; 12-电流测量铜排; 13-霍尔电流环图4 开盖高压接线盒状态

1) 外壳。由接线盒壳体和接线盒上盖组成,接线盒壳体四周安装有第一输出口格兰头、第二输出口格兰头、霍尔电流环线束格兰头、备用线束格兰头、第一输入口格兰头、第二输入口格兰头。外壳有效保护箱内霍尔电流环精密测试设备及高压连接点,同时具备接地作用[6]。

2) 格兰头。第一输出口格兰头和第二输出口格兰头安装在接线盒壳体上的同一侧,第一输入口格兰头和第二输入口格兰头安装在接线盒壳体上的同一侧,霍尔电流环线束格兰头和备用线束格兰头分别安装在接线盒壳体上两侧,第一输出口格兰头和第二输出口格兰头安装的位置与第一输入口格兰头和第二输入口格兰头安装位置相对,霍尔电流环线束格兰头与备用线束格兰头安装位置相对。第一、第二输出口格兰头和第一、第二输入口格兰头起到电缆进出线防护及屏蔽层接地的作用[7],可实现50 mm2及以下线径的高压线缆接入(线鼻子最大宽度为20 mm)。霍尔电流环线束格兰头和备用线束格兰头用于信号线、低压电源线等的接入。

3) 绝缘底座。绝缘底座安装在接线盒壳体内部底面。绝缘底座包含铜排固定支座,是导电铜排、线鼻子、霍尔电流环绝缘安装在外壳内的基础。

4) 导电铜排。由输入端连接铜排、输出端连接铜排、电流测量铜排组成。输入端连接铜排安装在绝缘底座上靠近第一输入口格兰头和第二输入口格兰头的一侧,输出端连接铜排安装在绝缘底座上靠近第一输出口格兰头和第二输出口格兰头的一侧,电流测量铜排的一端连接输入端连接铜排,电流测量铜排的另一端连接输出端连接铜排。实现高压线束端子间的安全、可靠连接[8]。这里的输入、输出端连接铜排的长×宽×厚尺寸为135 mm×25 mm×8 mm,电流测量铜排的长×宽×厚尺寸为175 mm×25 mm×8 mm,设置铜排能够满足长时间运行的最大载流800 A的需求。3根导电铜排的组合设置,实现了高压线合并后单线通过霍尔电流环,规避了线线间的干扰。

5) 霍尔电流环。霍尔电流环套在电流测量铜排上,准确采集电流测量铜牌的电流数据[9-10],霍尔电流环底部安装在绝缘底座上。这里的霍尔电流环采用的是LEM IT 700-S,检测范围为-700~+700 A,检测精度(DC-100 Hz)为0.005 35%。

3 应用效果

相对于已有技术,本文所设计的集成霍尔电流环的高压接线盒结合了2根高压线并用时的散热优势,既解决了2根高压线并用时无法使用霍尔电流环测量电流数据的问题,又解决了使用单根大截面高压线造成的成本高、散热较差的问题。

为让数据真实和可比较,本文采用电池模拟器直接采集的电流数据(被认为是实际值)作为参考基准,用于判断霍尔电流环采集电流数据的准确性。表1中的首列数据是通过电池模拟器直接采集的电流数据(采集频率是20 Hz)计算出的平均值;第二、第三列数据是通过霍尔电流环(功率分析仪)采集的两种过线状态的电流数据(采集频率是1 000 Hz)计算出的平均值。各平均值均是在稳定输出状态下,5 s 时间段内采集的所有数据的平均(如某个5 s 时间段,电池模拟器采集的1 000个电流数据和功率分析仪采集的5 000个电流数据的数据量不一致,但经过平均计算的值是准确和有效的)。通过控制台架搭载的被测驱动电机输出恒定的转矩、转速,以100 A为梯度控制电池模拟器输出端电流。从表1中可以看到,采用本文方法的检测值和实际值相差更小。

表1 不同方法电流检测值 A

需要说明的是,在实际应用场景中是只使用功率分析仪通过多个通道同时采集、计算多个电流环的电流检测数据。电池模拟器检测的母线电流数据主要用于电池模拟器输出状态的监测,不直接采用该电流数据的两个主要原因:一是实际应用场景中数据量极大,且基本为动态变化数据,加之电池模拟器输出端电流采集频率(最高只能设置20 Hz)和实际电路中需求采集电流频率(1 000 Hz,功率分析仪可以设置该频率)不一致,无法在试验后通过数据处理获取可用电流数据(如果数据点不多且是稳态数据,可通过后处理获取可用数据,但实际应用场景中的数据极多且为动态变化的);二是电池模拟器无法实现相关参数计算,且其与功率分析仪为两个相互独立工作的模块,电池模拟器采集的电流、电压值难以同步传递给功率分析仪进行所需参数的计算,比如功率、能耗等。

4 结束语

本文所述的集成霍尔电流环的高压接线盒,可连接2根输入和2根输出的高压线,接线盒内部可对线路总电流数据进行并线精准测量,该接线盒既结合了2根高压线并用的散热优势,又避免了采用新的大截面高压线造成的成本增加。本文仅结合进出均为2根高压线的情况进行举例阐述,实际应用可以结合现场条件扩展进线数量和出线数量相同或不同的应用场景。