CAE分析在汽车引擎盖结构设计中的应用

2016-08-03撰文郑州日产汽车有限公司技术中心兰天亮王少伟

撰文/郑州日产汽车有限公司技术中心 汤 尧 兰天亮 王少伟

CAE分析在汽车引擎盖结构设计中的应用

撰文/郑州日产汽车有限公司技术中心 汤尧 兰天亮 王少伟

本文详细地介绍了汽车引擎盖在结构设计阶段所需要的相关CAE分析,对汽车引擎盖的结构设计方案给出了量化的评价依据。通过CAE分析,不但可以有效地缩短其产品设计周期,降低其设计开发及试验验证的相关费用,还可以为产品的结构改进和性能优化提供方向指导。

一、引言

汽车引擎盖是汽车前端模块中较为重要的组成部分,其作用不仅仅是保护发动机,还有着被动保护行人安全的作用。随着CAE和计算机技术的快速发展,越来越多复杂的非线性问题都可以通过CAE软件来模拟分析,使设计者可以客观地评价设计结果,为已设计产品的结构优化指出改善方向。

本文以CAE在某车型引擎盖结构设计中的具体分析为例,简述CAE在汽车引擎盖结构设计中的具体应用。

二、CAE分析在汽车引擎盖结构设计中的应用

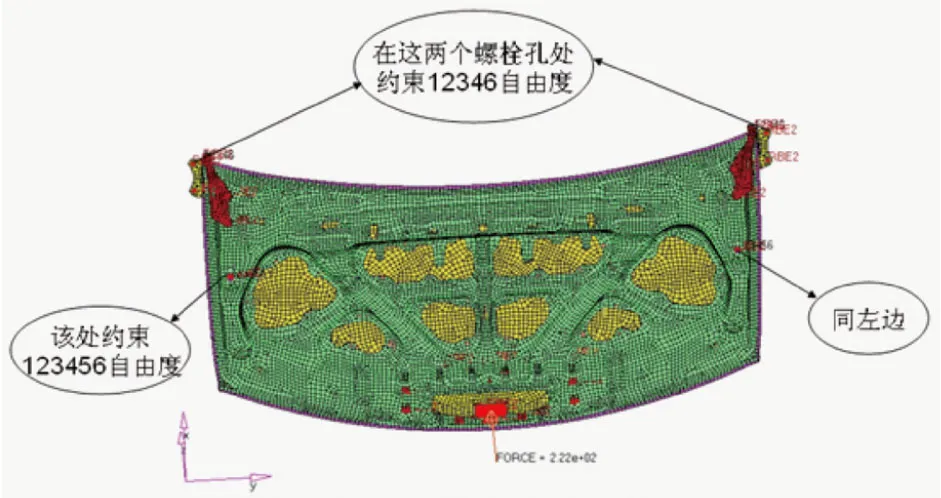

本文利用Hyperworks软件对引擎盖总成采用壳单元进行网格划分,可得157000个单元。在安装螺栓孔位置和焊点处作RBE2 SPIDER连接,内外板粘胶处作一层solidmap实体单元。引擎盖的有限元分析模型如图1所示。

1.引擎盖安装变形分析

(1)约束和加载。

约束:在铰链安装螺栓孔处施加约束,限制X、Y、Z向移动自由度和X、Z向的转动自由度。在引擎盖前端缓冲块安装孔处限制X、Y、Z向移动自由度和X、Y、Z向的转动自由度。

图1 引擎盖的有限元分析模型

加载:在引擎盖锁插销处施加222N的力,并对引擎盖总成施加重力载荷。约束和加载模型如图2所示。

图2 引擎盖安装变形分析约束和加载模型

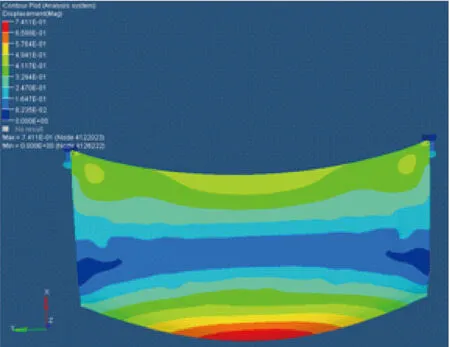

(2)分析结果。

通过计算可知引擎盖总成的安装最大变形量为0.74mm,满足设计要求(最大变形量<3mm)。分析云图如图3所示。

图3 引擎盖安装变形分析云图

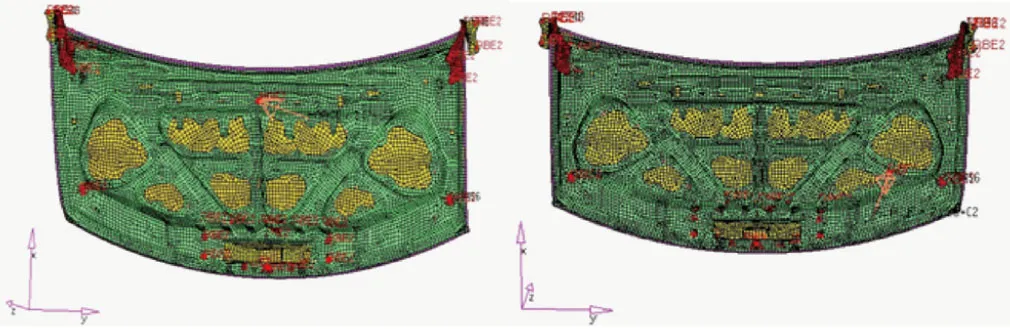

2.引擎盖边缘变形分析

(1)约束和加载。

约束:在铰链安装螺栓孔处施加约束,限制X、Y、Z向移动自由度和X、Z向的转动自由度。在引擎盖前端缓冲块安装孔处限制X、Y、Z向移动自由度和X、Y、Z向的转动自由度。

加载:分别在side beam和rear beam上施加222N的力,并施加重力载荷。约束和加载模型如图4所示。

图4 引擎盖边缘变形分析约束和载荷模型

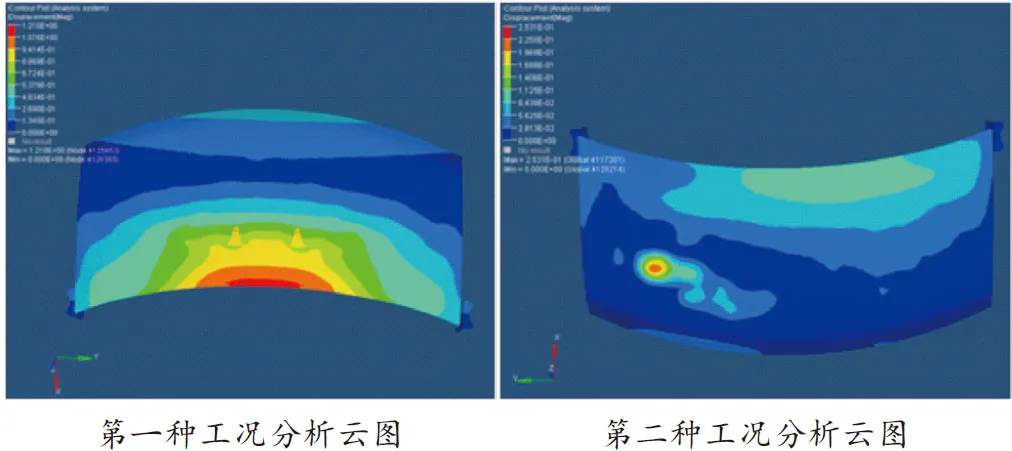

(2)分析结果。

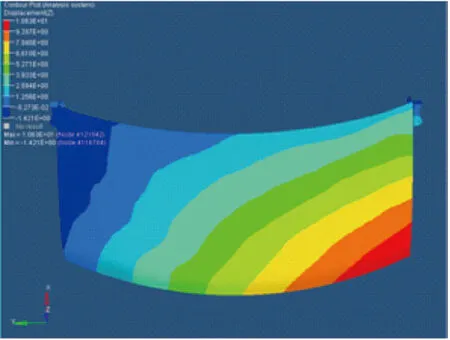

通过计算可知,在第一种工况下引擎盖边缘的最大位移量为1.21mm,在第二种工况下引擎盖边缘的最大位移量为0.25mm,满足设计要求(最大位移量<10mm)。分析云图如图5所示。

图5 引擎盖边缘变形分析云图

3.引擎盖下拉变形分析

(1)约束和加载。

约束:在铰链安装螺栓孔处施加约束,限制X、Y、Z向移动自由度和X、Z向的转动自由度。在引擎盖中部缓冲块安装孔处限制X、Y、Z向移动自由度和X、Y、Z向的转动自由度。

加载:在引擎盖锁插销处施加222N的力,并对引擎盖总成施加重力载荷。约束和加载模型如图6所示。

(2)分析结果。

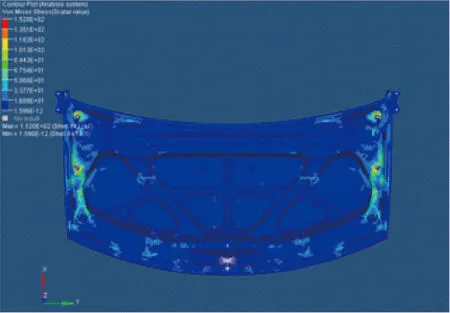

通过计算可知,最大应力约为152MPa,不会产生永久变形,满足设计要求。分析云图如图7所示。

图7 引擎盖下拉变形分析云图

4.引擎盖扭转刚度分析

(1)约束和加载。

约束:在铰链安装螺栓孔处施加约束,限制X、Y、Z向移动自由度和X、Z向的转动自由度。在引擎盖右前缓冲块安装孔处限制X、Y、Z向移动自由度和X、Y、Z向的转动自由度。

加载:在引擎盖左前缓冲块安装孔处的Z向施加180N的力,并对引擎盖总成施加重力载荷。约束和加载模型如图8所示。

图8 引擎盖扭转刚度分析约束和载荷模型

(2)分析结果。

通过计算可知,Z向的最大位移约为10.63mm,引擎盖x向力臂长490mm,故计算出扭转角θ=arctg(dz/x)=1.24°,而加载点的扭矩为180N×0.49m=88.2Nm,故扭转刚度为88.2/1.24=71Nm/deg。分析云图如图9所示。

图9 引擎盖扭转刚度分析云图

5.引擎盖冲击分析

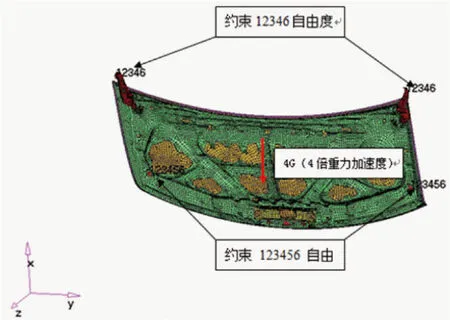

(1)约束和加载。

约束:在铰链安装螺栓孔处施加约束,限制X、Y、Z向移动自由度和X、Z向的转动自由度。在引擎盖前端缓冲块安装孔处限制X、Y、Z向移动自由度和X、Y、Z向的转动自由度。

加载:对引擎盖总成施加4倍的重力加速度。约束和加载模型如图10所示。

图10 引擎盖冲击分析约束和载荷模型

(2)分析结果。

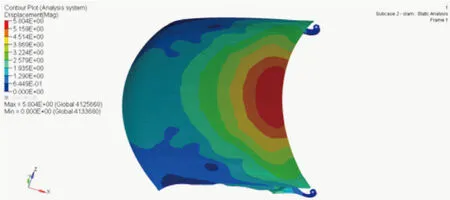

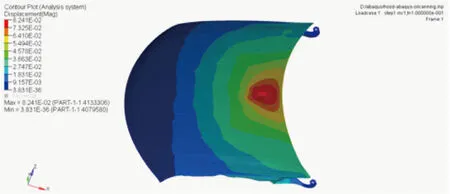

通过计算可知,在4倍的重力加速度作用下,引擎盖总成的最大位移为5.804mm,满足设计要求(最大位移量<10mm)。分析云图如图11所示。

图11 引擎盖冲击分析云图

6.引擎盖手掌压痕分析

(1)约束和加载。

约束:在铰链安装螺栓孔处施加约束,限制X、Y、Z向移动自由度和X、Z向的转动自由度。在引擎盖锁扣处限制X、Y、Z向移动自由度和X、Z向的转动自由度。

加载:对引擎盖总成的中间100×100mm的区域上施加450N的力。约束和加载模型如图12所示。

图12 引擎盖手掌压痕分析约束和载荷模型

(2)分析结果。

通过计算可知,手掌附近区域最大MISES应力为94.5MPa,满足设计要求(最大MISES应力<180MPa)。分析云图如图13所示。

7.引擎盖凹陷刚度分析

(1)约束和加载。

约束:在铰链安装螺栓孔处施加约束,限制X、Y、Z向移动自由度和X、Z向的转动自由度。在引擎盖锁扣处限制X、Y、Z向移动自由度和X、Y、Z向的转动自由度。

加载:对引擎盖总成的后端75×75mm的区域上施加90N的力。约束和加载模型如图14所示。

图13 引擎盖手掌压痕分析云图

图14 引擎盖凹陷刚度分析约束和载荷模型

(2)分析结果。

通过计算可知,引擎盖最大位移量为0.0824mm,满足设计要求(最大位移量<6.35mm)。分析云图如图15所示。

图15 引擎盖凹陷刚度分析云图

8.结论

根据以上分析可知,CAE对引擎盖所作的相关分析,均满足设计要求。

四、结语

本文对引擎盖结构设计中需要作的CAE分析项目作了详细说明,为引擎盖结构设计方案验证提供了一种很好的方法。通过所述项目的CAE分析,可以避免其在结构设计阶段方案验证不足造成后期试装、评价时问题再现所产生的应对周期长、费用高等问题,为其结构改进和优化提供量化的依据。