电动客车直驱永磁同步电机随机振动试验与仿真

2023-12-19王世阳汪海洪

王世阳, 陈 闯, 汪海洪

(宇通客车股份有限公司, 郑州 450016)

直驱电机作为纯电动城市客车三电系统的核心部件,其结构安全直接影响车辆安全和使用寿命。城市客车在行驶过程中会受到来自地面随机载荷的激励,为保证直驱电机的结构安全,在产品上市前会在振动试验台上开展模拟地面随机载荷的振动试验[1-6]。本文针对某款直驱电机开展随机振动试验时出现的接线盒盖板开裂现象,借助Ansys Workbench软件开展随机振动CAE仿真分析,并进行优化设计和试验验证。

1 原产品随机振动试验

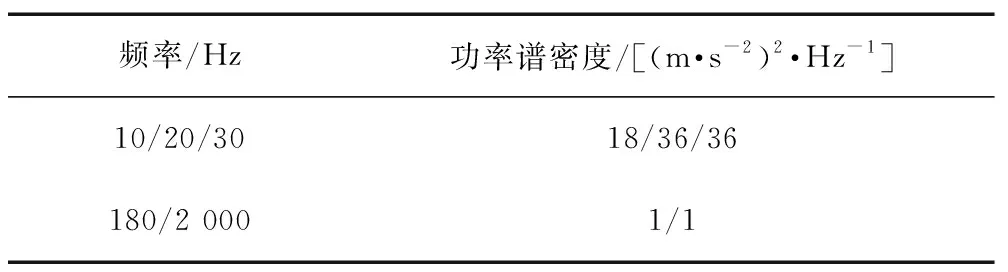

依据 GB/T 28046.3—2011《道路车辆 电气及电子设备的环境条件和试验 第3部分:机械负荷》[7]中商用车弹性体严酷等级加载输入载荷谱,单个方向的加载时间是32 h,加载速度的均方根值为57.9 m/s2,电机随机振动试验的功率谱密度值见表1。

表1 电机功率谱密度和频率

按照该国标的要求,把原产品电机放置于试验台架上开展随机振动试验。试验时,保证电机在台架中的安装状态和在实际车辆中的安装状态一致。经过一段时间振动后,接线盒盖板发生了断裂现象(如图1所示)。从图1中可以清晰地看到,在接线盒盖板外侧,靠近盖板折弯处中间位置,有3颗螺栓与盖板连接的位置发生了明显的断裂。所以该电机的台架试验不满足要求。

图1 振动试验结构件断裂位置

为了保证产品质量,需分析找出断裂的根本原因,然后对结构进行优化,并再次进行台架验证。

2 仿真分析

2.1 仿真模型的建立

直驱电机的仿真模型为整机模型,包含前后端盖、壳体、接线盒、定转子铁芯、转轴、轴承等零部件。其中零部件模型的质量、材料及装配方式会影响建模及仿真结果的精确度。但整机建模时如果细节过多,划分网格时会产生质量较差的网格且会造成网格数量庞大,导致求解困难。因此,在进行网格处理前,先对几何模型进行清理,去除对结果影响较小的凸台、小圆角等几何特征,对于质量较大或对模型刚度影响较大的零部件应保留[8-10]。

本文采用Ansys Workbench软件建立仿真模型。综合考虑计算精度及计算机的运行能力,几何特征比较复杂的零部件采用四面体网格,几何特征相对规则的零部件采用六面体网格,网格尺寸都为3 mm。整机模型共有4 587 808个单元、1 086 021个节点。各主要部件的部分材料参数见表2。

表2 电机主要部件部分材料参数

2.2 随机振动结构失效仿真分析

2.2.1 模态分析

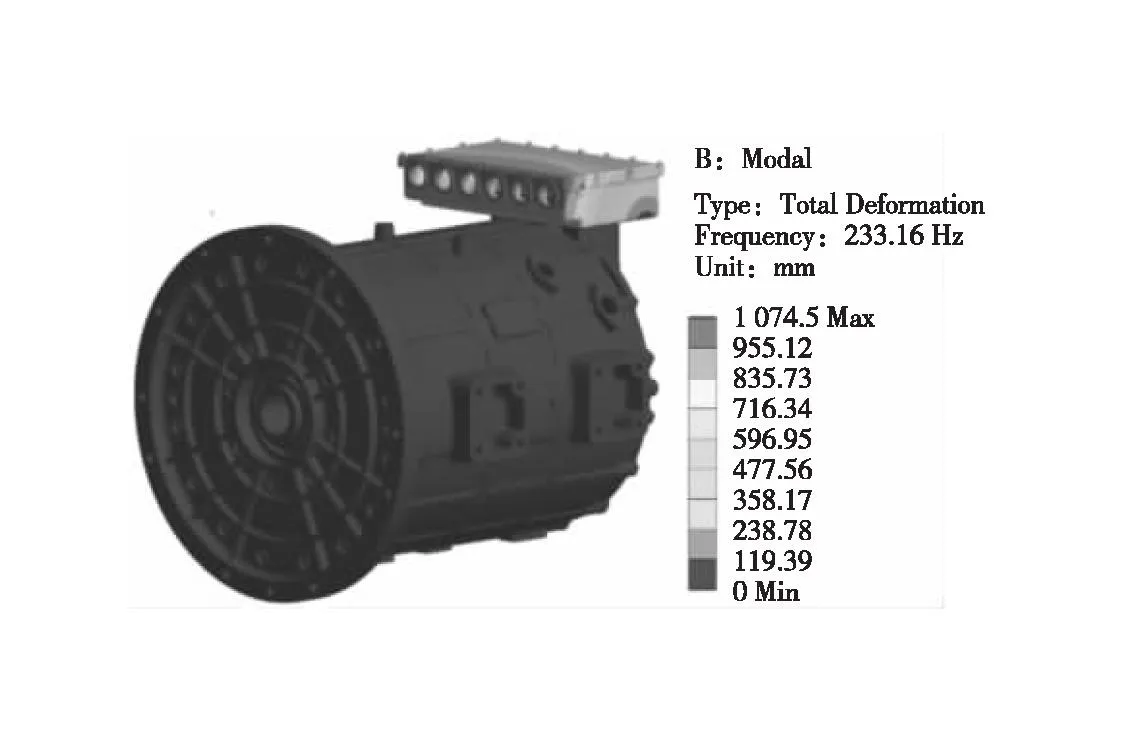

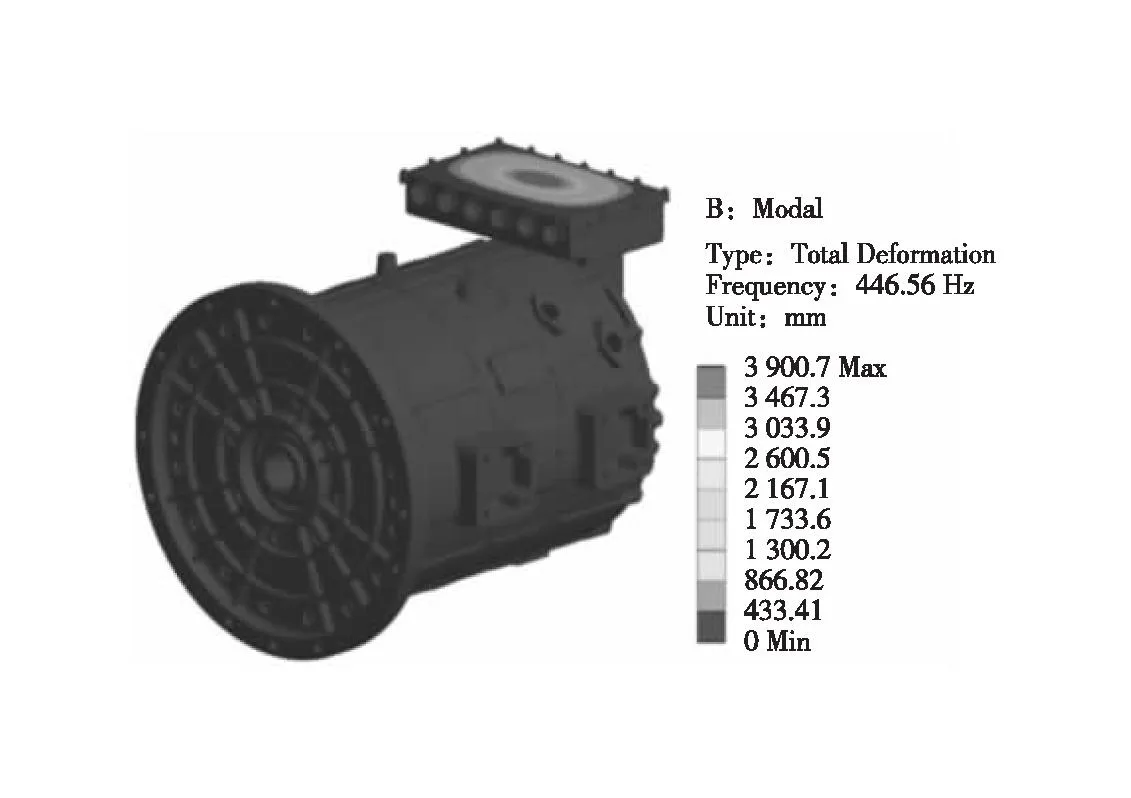

模态是结构体的固有特性,通过模态分析可得到结构体在不同激励下的动力学响应。约束直驱电机悬置位置和驱动轴结合位置,以模拟其在整车上的装配环境。采用分块兰索斯方法,对电机进行约束模态分析。

通过Ansys Workbench软件仿真分析,求解直驱电机的模态频率,其一、二、三阶频率及振型如图2~4所示。

图2 直驱电机一阶模态(频率233 Hz)

由图3和图4模态振型可知,第二阶、第三阶模态振型在电机整机断裂结构件位置变形明显,而且第二阶和第三阶模态频率较低且数值比较接近,容易出现与试验激振频率共振现象。

图3 直驱电机二阶模态(频率438 Hz)

图4 直驱电机三阶模态(频率446 Hz)

2.2.2 随机振动结构响应仿真分析

随机振动分析一般是给结构体输入随机载荷谱,确定结构产生的响应是否满足设计要求[11-12]。其动力学方程:

(1)

式中:M、C、K分别为动力学方程的质量矩阵、阻尼矩阵、刚度矩阵。由于试验激励载荷F(t)是随机的,进行正态归一化处理,结构体的响应结果在统计学上也是服从高斯正态分布[13-15]。

基于前面模态分析的结果,将第一部分中振动台架试验的载荷谱输入到结构模型进行求解,采用模态叠加法得到随机载荷下的结构响应。首先对动力学方程式(1)进行模态坐标变换,求得结构的若干低阶模态,然后采用式(2)计算结构体的响应:

(2)

式中:μ为各节点自由度对应的位移向量;Φ为主模态矩阵;η为模态坐标向量;φi为第i阶模态阵型向量;ηi为第i阶模态坐标。

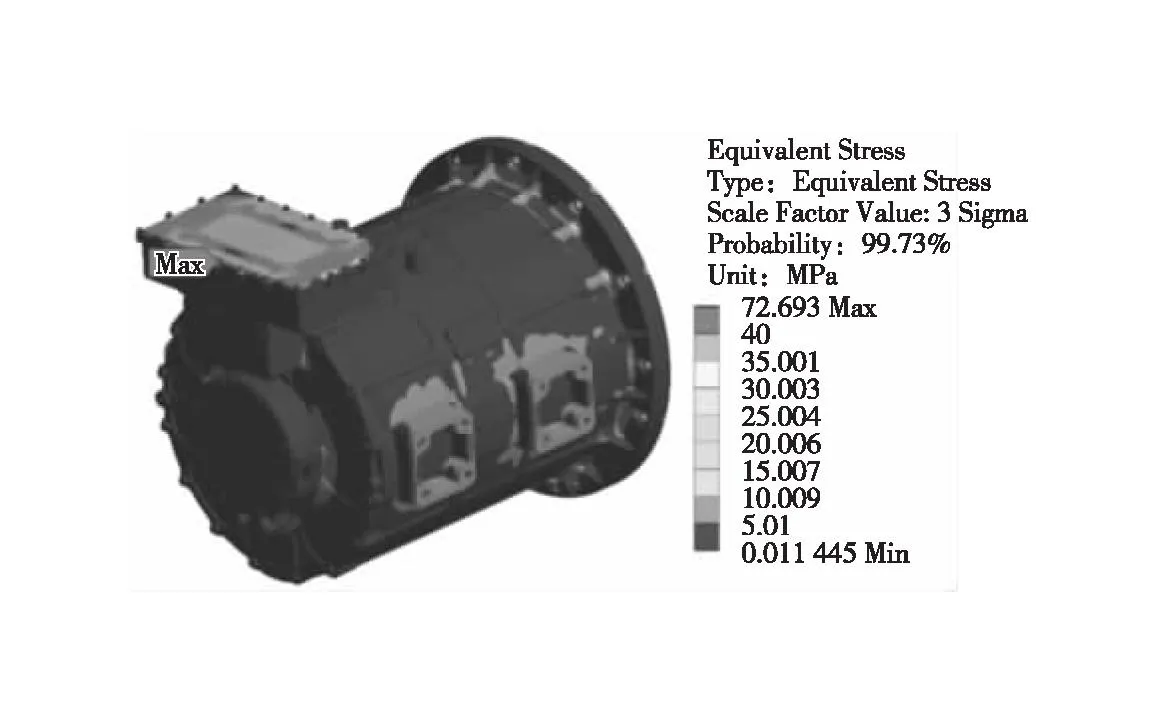

通过Ansys Workbench软件的模态叠加法求得结构的随机振动响应,对结果后处理获取直驱电机垂直方向3σ米塞斯应力,如图5所示。从图5中可以看出,直驱电机在随机振动环境中产生了较大的动态应力响应,超出了结构的承载能力,其中接线盒盖板处的最大应力(72 MPa)超出了结构使用5052材料的疲劳极限(50 MPa)。

图5 直驱电机垂直方向随机振动应力云图

对比前述振动试验结构件断裂位置(图1),仿真应力较高的区域与此基本一致。

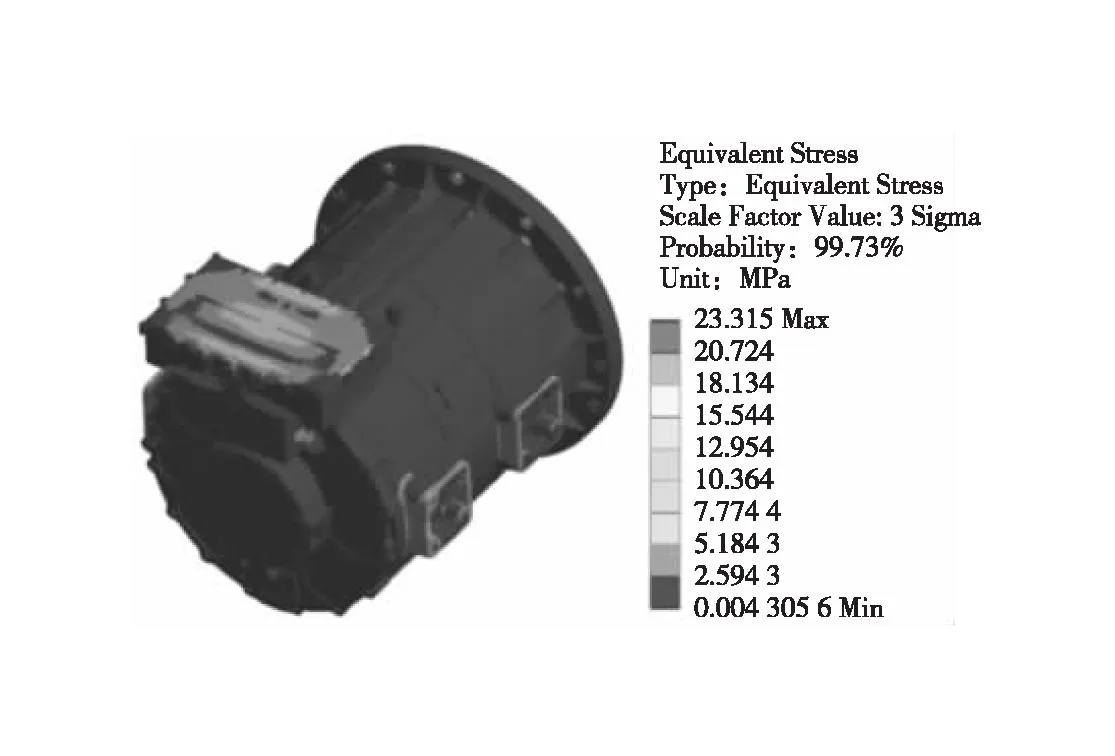

3 结构优化及验证

由于接线盒盖板件开裂,所以需要进行优化。原产品接线盒盖板件是冲压件,壁厚为2 mm。本文从工艺和结构两方面开展优化。工艺方面,由于冲压件存在残余应力,所以新的接线盒盖板使用铸造工艺替换冲压工艺;结构方面,将接线盒盖板的壁厚增加至6 mm,同时在背面进行加筋处理,以提升盖板的垂向刚度,同时考虑轻量化需求,在应力较低的区域设计减重槽,既满足结构刚度强度又兼顾轻量化。经过随机振动仿真,原断裂位置处的应力水平降低为23 MPa,如图6所示。

图6 优化结构垂直方向振动应力云图

将优化后的盖板结构装配于电机整机上重新开展台架振动试验。对每个方向进行32 h的振动试验后,检查电机各个部件损伤情况,无开裂现象,电机能正常运行。

4 结束语

本文针对前期台架振动试验时发生的接线盒盖板开裂现象,借助Ansys Workbench软件建立有限元模型,并开展随机振动仿真。同时根据实际条件对电机接线盒盖板结构进行优化,并再次开展随机振动仿真以确保结构强度安全。最后经振动台架试验验证,结构强度满足要求,抗振性能良好。