某乘用车引擎盖模态性能与抗凹性能分析

2020-04-09

(江铃汽车股份有限公司,江西南昌 330200)

0.引言

汽车引擎盖是车辆重要的覆盖件,位于车辆的前端,能够保护发动机等重要系统,有效减少发动机产生的噪声和热量,为驾乘人员提供舒适的环境,同时降低空气阻力,提升车辆的稳定性。当引擎盖的固有频率与发动机的工作频率相近时,会导致引擎盖产生共振,直接影响车辆的舒适性。当引擎盖的刚度性能偏弱时,将产生一定的永久变形,会降低车辆的美观性同时影响正常的使用,因此引擎盖的各项性能直接决定了车辆的舒适性和稳定性。某新型乘用车设计了一款引擎盖,能确保其模态性能和抗凹性能符合设计要求,采用有限元方法对引擎盖进行模态性能分析,然后进行模态试验对标,再对进行抗凹性能进行校核。

1.模态分析理论基础

基于模态分析可以获取结构的振动特性,其主要包括结构的固有频率及其阵型。模态性能是结构的固有特性,与外部激励载荷无关。基于动载荷的虚功原理可以得到结构的运动方程为[1-2]:

式(1)中,M 是结构的广义质量矩阵;C是结构的阻尼矩阵;K是结构的刚度矩阵;˙是结构的加速度矩阵;是结构的速度矩阵;x是结构的位移向量;P(t) 是结构的激振力向量。

通过结构的求解无阻尼运动方程,可以得到结构的频率及阵型。

2.建立引擎盖有限元模型

某新型乘用车引擎盖主要由外板、内板、加强板和铰链构成,外板的厚度为0.8mm,内板的厚度为0.6mm,加强板的厚度为0.6mm,其材料均为DC01,采用Catia软件建立该引擎盖三维模型,然后将其加载至Hypermesh软件[3-4]中。引擎盖各个零部件均为冲压钣金结构,首先抽取其中间面,对其各个中间面进行几何处理,然后采用8mm的四边形和三角形单元对其进行离散化处理,其中的焊缝连接采用Hexa(adhesive)单元模拟,并建立材料属性并赋予其相应的厚度值,以此建立引擎盖有限元模型,如图1所示,其中单元总数为62536,节点总数为62320。

图1 引擎盖有限元模型

3.模态性能分析

为了获取引擎盖的模态性能,基于引擎盖的有限元模型,并采用Nastran软件[5]释放其所有自由度,设置其计算频率范围为1Hz~60Hz,设置对其进行模态性能分析,以此获取该引擎盖的固有频率分别为32.4Hz、43.1Hz和56.8Hz。

如图2所示,为引擎盖第一阶模态阵型云图。由图2可知,其模态阵型特征为扭转,其振动变形最大为18.59mm。

图2 引擎盖第一阶模态阵型云图

如图3所示,为引擎盖第二阶模态阵型云图。由图3可知,其模态阵型特征为中间凸起,其振动变形最大为26.25mm。

图3 引擎盖第二阶模态阵型云图

如图4所示,为引擎盖第三阶模态阵型云图。由图4可知,其模态阵型特征为两侧凸起,其振动变形最大为23.06mm。

图4 引擎盖第三阶模态阵型云图

该乘用车发动机的怠速为850r/min,其发动机工作频率为28.3Hz,因此该引擎盖的固有频率不会与其发生耦合,能够有效避免引擎盖产生共振,符合模态性能设计要求。

4.模态试验

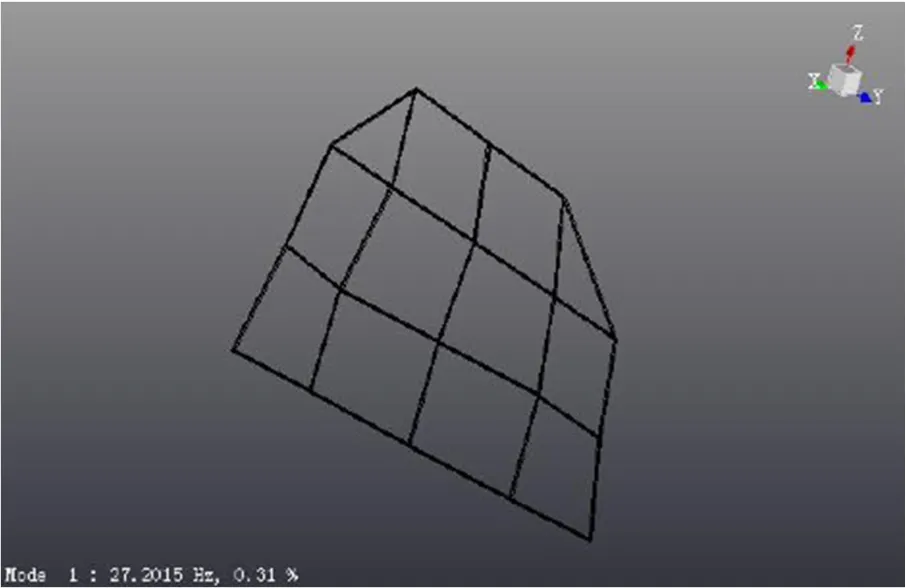

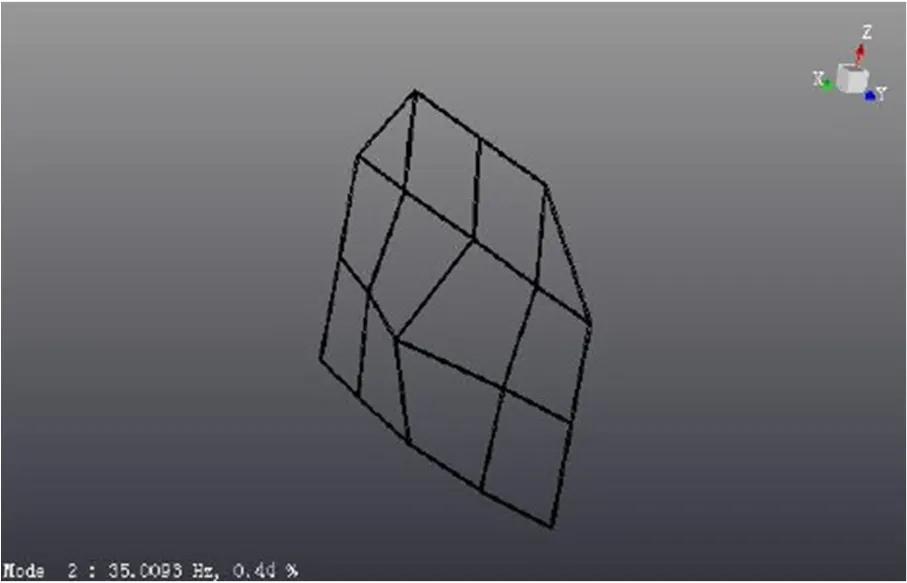

为了验证引擎盖有限元建模及模态性能分析的精确度,基于多点激励多点响应方法对引擎盖进行自由模态试验,采用最小二乘指数法对测试数据进行处理,得到引擎盖的前两阶模态试验阵型如图5和图6所示。由图5和图6可知,引擎盖的第一阶模态试验振动表现为扭转,其第二阶模态试验阵型表现为中间凸起,因此引擎盖的试验阵型与模态仿真阵型相同。

图5 引擎盖第一阶模态试验阵型

图6 引擎盖第二阶模态试验阵型

如表1所示为引擎盖的模态测试值与仿真值对比。由表1知,该乘用车引擎盖的前两阶模态测试值分别为31.5Hz和40.2Hz,由此可知模态性能分析的精确度分别达到了97.1%和92.8%,证明了有限元建模及模态性能分析的可靠性。

表1 模态频率测试值与仿真值对比

5.抗凹性能分析

引擎盖抗凹性能是指其在额定的外界载荷作用下抵抗凹陷变形的能力。为了获取引擎盖的薄弱区域,基于引擎盖的有限元模型,采用Abaqus软件[6]约束铰链安装孔的所有自带有,约束锁扣的平动自由度,同时约束左右缓冲块的垂向自由度,在其外板表明施加法向的均布压强0.001MPa,以此得到其位移云图,如图7所示。由图7可知,其最大变形为6.65mm,其薄弱区域为引擎盖的中间靠后及其两侧。

图7 均布压强位移云图

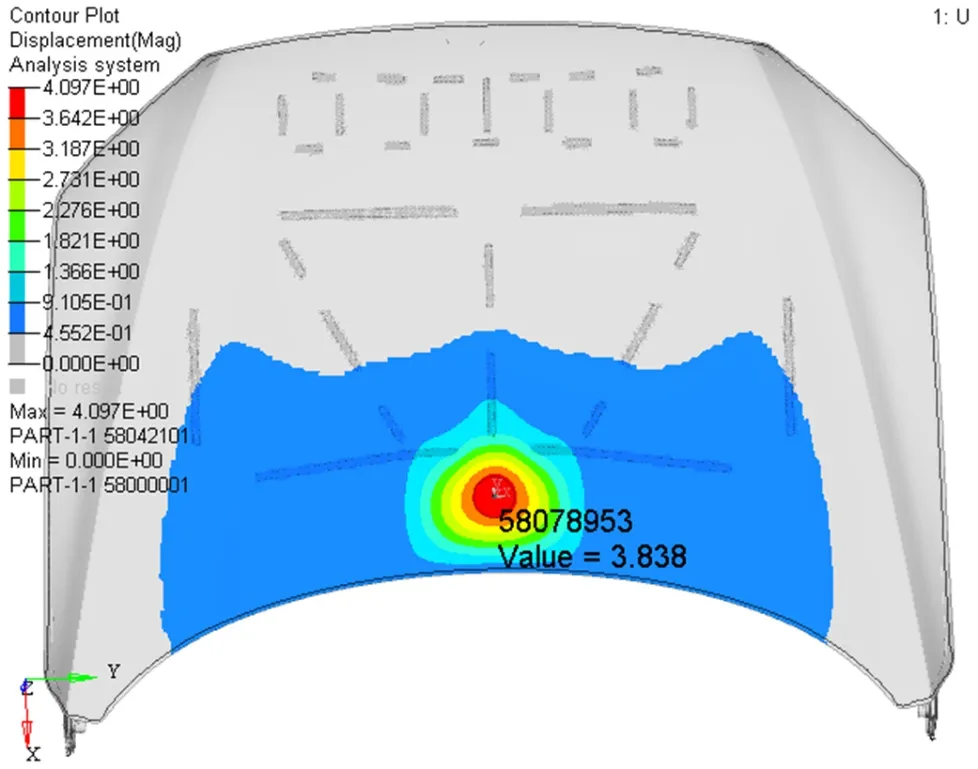

基于均布压强分析结果,在引擎盖外板表面选取三个薄弱点作为参考点,并细化参考点附近的网格单元,作直径为75mm的刚性圆盘,在抗凹参考点施加法向100N的力,设置同样的约束条件,以此得到P1、P2和P3点的位移云图。由图8可知,P1点的最大变形为2.347mm。由图9可知,P2点的最大变形为3.722mm。由图10可知,P3点的最大变形为3.838mm。

图8 P1点位移云图

图9 P2点位移云图

图10 P3点位移云图

综上所述,该乘用车引擎盖薄弱区域的最大变形在实际工程要求值(5mm)范围之内,能够抵抗一定的变形能力,满足抗凹性能设计,符合满足客户使用要求。

6.结论

基于有限元方法并采用Hypermesh软件建立引擎盖网格模型,采用Nastran软件对其进行模态性能仿真分析,获取其前三阶模态频率分别为32.4Hz、43.1Hz和56.8Hz,不会与发动机工作频率耦合,不会产生共振,满足动态性能要求。对引擎盖进行自由模态试验,验证了有限元仿真分析方法具有较高的准确度。采用Abaqus软件对引擎盖进行抗凹性能仿真分析,其最大变形为3.838mm,其他区域的变形值也都小于目标值,满足设计要求。