后部下车体前端 Z向高问题分析及改善

2023-12-19李海波华萍萍许秀美

李海波, 华萍萍, 许秀美

(1.柳州五菱汽车工业有限公司山东分公司, 山东 青岛 266000; 2.柳州五菱新能源汽车有限公司, 广西 柳州 545007)

作为汽车骨架支撑的白车身是保证整车强度和性能的基础。后部下车体的结构和精度对白车身的尺寸和强度有着举足轻重的影响[1]。后部下车体前端Z向高的问题是汽车白车身生产过程中常出现的重难点问题,直接影响到各零部件(如门槛、侧围、前地板等)的尺寸匹配。本文通过鱼骨图对Z向高问题的典型案例进行分析,确定关键影响因素,并总结此类问题的解决方法,以提高产品的一次下线合格率,降低返修成本,为白车身Z向高问题的解决提供一种思路和方法。

1 后部下车体前端Z向高问题

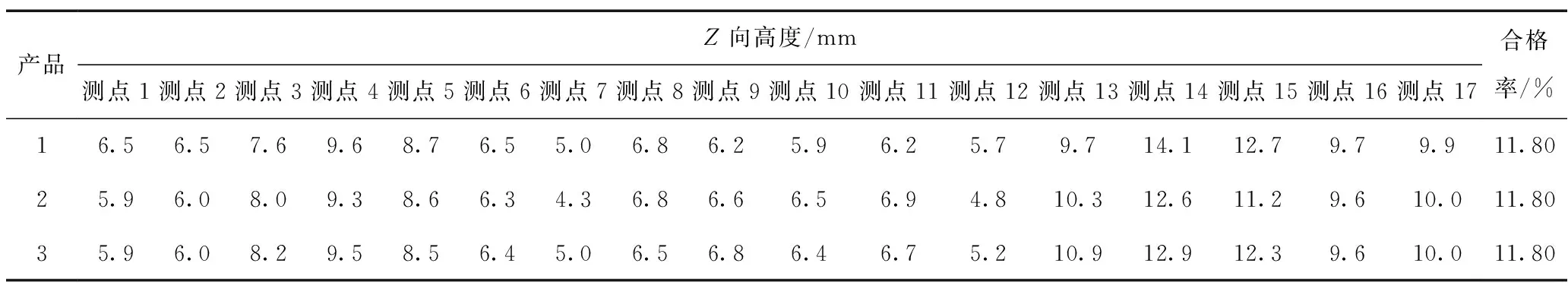

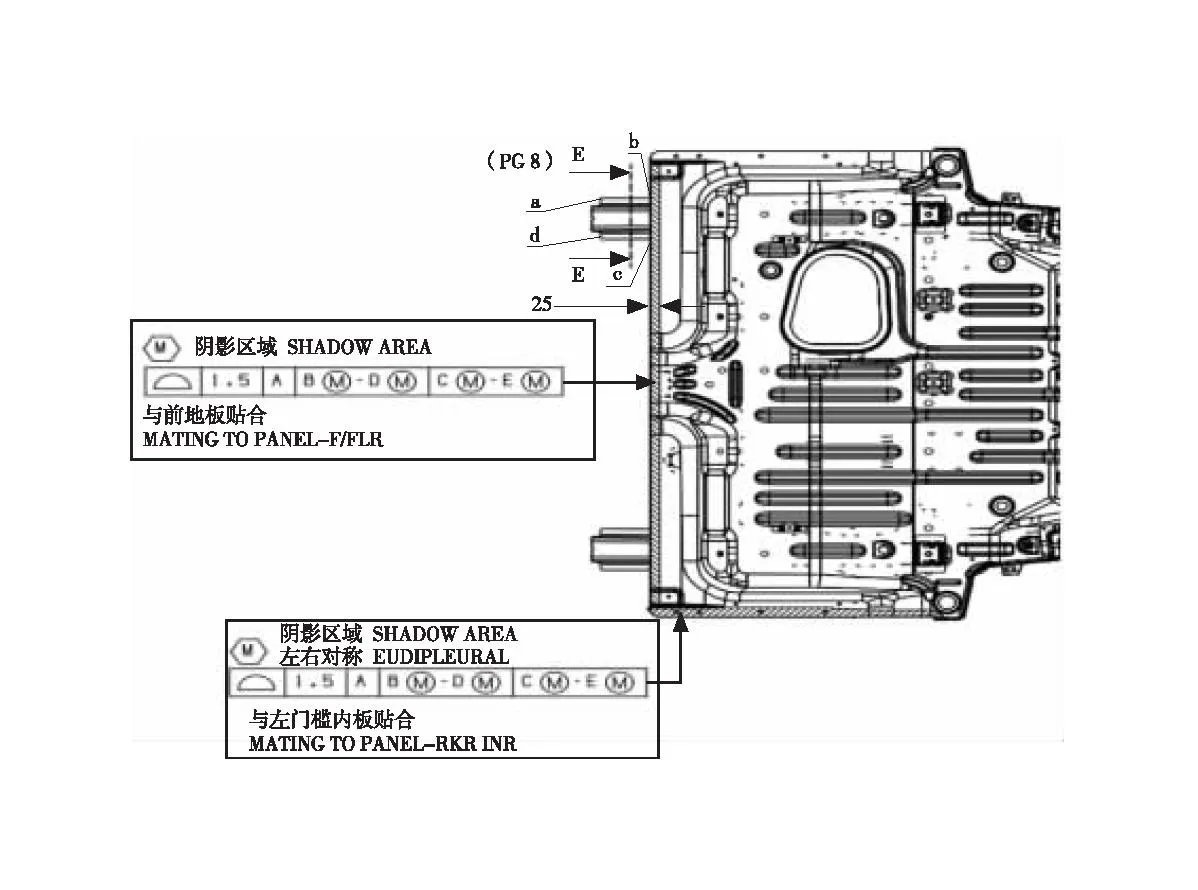

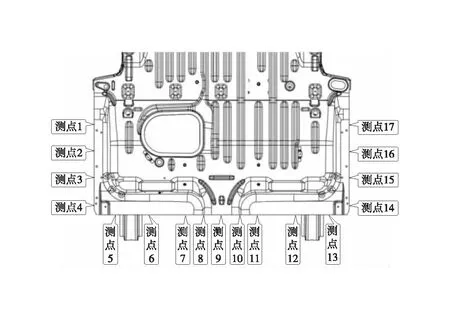

后部下车体前端Z向高问题即为后部下车体前端上翘,图纸技术要求、位置及测点如图1所示,该位置的轮廓度[2]要求为1.5 mm,转为检具上的检测标准为(5±0.75)mm,而检具上的实测数值为4.3~14.1 mm。后部下车体前端Z向检具实测数值详见表1,问题区域测点实测合格率仅为11.8%。此区域在白车身各零件尺寸匹配和焊接时的影响表现为:与前地板配合干涉,导致前地板Z向落不到位;与门槛匹配时存在离空,焊接后会导致门槛Z向偏高;侧围与门槛匹配,Z向主要依托门槛支撑,门槛Z向高导致侧围Z向偏高。以上搭接关系影响到白车身中前地板、门槛、侧围的匹配性。问题区域会导致白车身的尺寸合格率降低5%~8%,同时匹配离空时容易导致焊点虚焊,而焊点的焊接强度降低会影响车的刚度。

表1 后部下车体前端Z向高实测数据

图1 问题位置图纸要求及测点位置示意图

2 问题分析方法

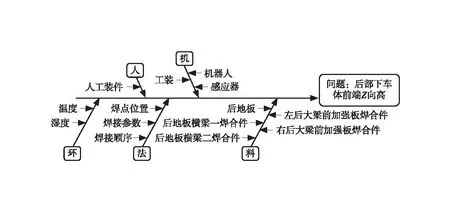

使用鱼骨图对潜在原因进行分析,如图2所示。针对问题点,选择层别方法,分别从人、机、料、法、环环节进行详细分析[3],找出各类别所有可能的影响因素。将找出的各因素进行归类、整理,明确其从属关系,再验证各个重要因素的影响程度。

图2 鱼骨图分析潜在原因

2.1 “人”的因素

生产时,生产人员按照标准作业指导书操作,连续审计50台后部下车体的生产过程均未发现异常情况。每10台后部下车体抽检1台进行测量,零件尺寸与故障件问题一致,据此判断排除“人”的因素。

2.2 “机”的因素

分析“机”的主要可能影响因素包括工装、感应器、机器人[4]。工装定位满足图纸定位策略的要求,并使用三坐标逐一对定位销、定位面检测确认,工装定位准确、合理[5]。工装夹紧后,使用塞尺确认,工装夹头夹紧后贴合零件,零件装件完成后通过感应器可以确认零件放置到位[6],未发现异常情况。后部下车体的生产线焊接全部采用机器人焊接,可以保证焊接一致性。连续审计50台后部下车体生产过程中工装、感应器、机器人状态均未发现异常情况。每10台后部下车体抽检1台进行测量,零件尺寸与故障件问题一致,据此判断排除“机”的因素。

2.3 “料”的因素

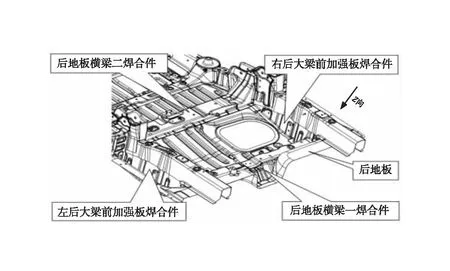

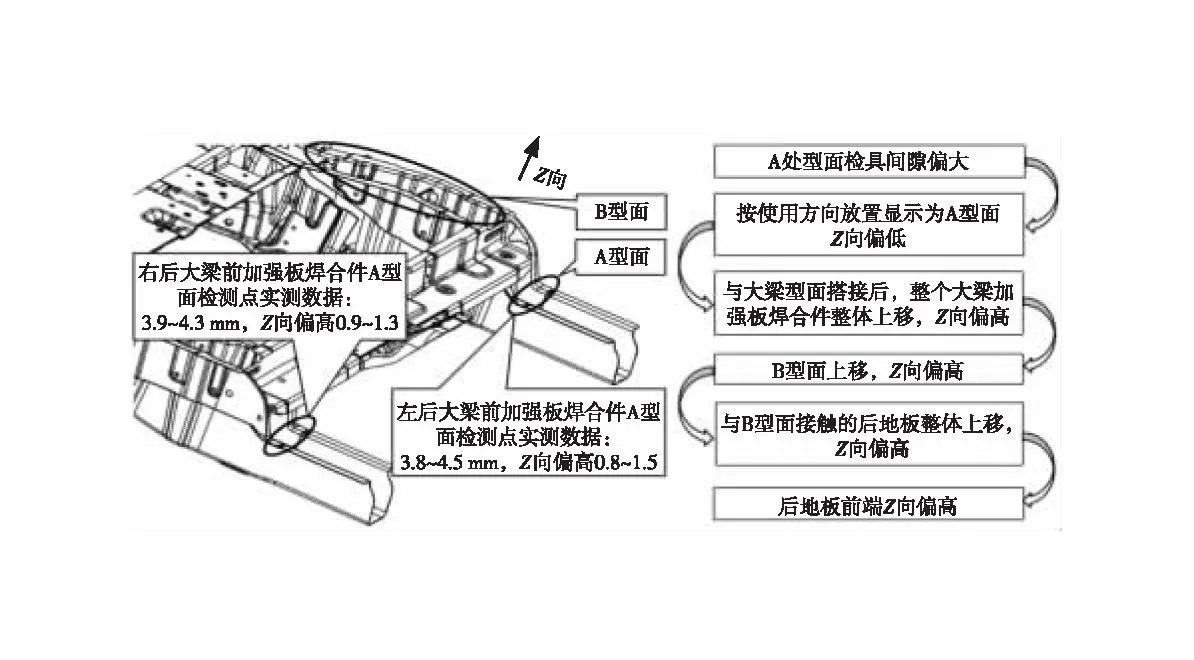

对产品配合关系进行分析,此位置Z向尺寸相关联的零件有5种:后地板、后地板横梁一焊合件、后地板横梁二焊合件、左/右后大梁前加强板焊合件,对零件及其配合关系展示如图3所示。对零件在后部下车体上的影响进行逐一分析。

图3 问题位置高相关零件及其配合关系展示

2.3.1 后地板

后部下车体前端Z向高直接表现为后地板前端Z向高。通过对后地板的检测,确认满足产品形位公差±0.5 mm的要求。故后地板对后部下车体前端Z向高问题无影响。

2.3.2 后地板横梁一焊合件

后地板横梁一焊合件与后地板前端配合[7],直接影响到后地板前端Z向尺寸。后地板横梁一焊合件与后地板有三个较大的型面配合,任何一个型面都直接关系到Z向型面尺寸。验证方案如下:

1) 方案一,检具测量后地板横梁一焊合件尺寸。经检具测量,后地板横梁一焊合件与后地板前端配合的斜面尺寸不合格,标准为(3±0.5)mm,实测为2.2~3.3 mm。此处型面与后地板前端侧面配合,间隙小直接与后地板干涉,导致后地板无法正常落到位,Z向偏高。

2) 方案二,涂抹红丹寻找装配干涉点。经多次涂红丹配合验证,发现后地板横梁一焊合件与后地板配合存在多处干涉点。

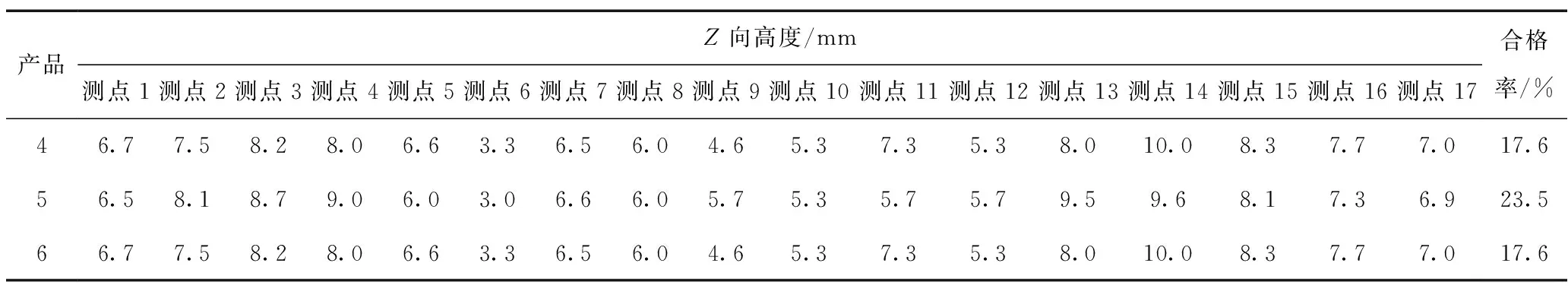

将以上两个方案找出的问题点进行返修,将检具测量点返修至2.5~3.5 mm范围内,同时返修消除干涉点,重新焊接总成。后地板Z向间隙明显改善,其中测点2至5、测点13至16有较大改善。数据详见表2。

表2 后地板横梁一焊合件返修后测量数据

故后地板横梁一焊合件对后部下车体前端Z向高问题有较大影响。整改方案为整改后地板横梁一焊合件尺寸不合位置,使其满足图纸要求,适配零件[8]尺寸以消除干涉。

2.3.3 后地板横梁二焊合件

后地板横梁二位于后部下车体前端,该零件对后地板前端Z向尺寸会有一定影响,位置及配合关系如图3所示。如横梁二焊合件Z向高会将后地板顶起从而引起后地板前端Z向偏高。验证方案如下:

1) 方案一,检具测量后部下车体上后地板横梁二焊合件的型面尺寸。经检具确认在后地板横梁二型面测点的状态合格或者Z向偏低,不会引起后地板Z向偏高的问题。

2) 方案二,涂抹红丹寻找配合干涉点。利用涂抹红丹方式确定后地板横梁二焊合件与后地板的干涉点,涂抹红丹垂直放置后地板焊合件后发现存在两个轻微干涉点。去除干涉点后焊接成后部下车体,重新检测后测量数据与未去除干涉点的状态基本一致,确认该干涉点对后地板前端Z向无影响。

经上述验证方案确认,后地板横梁二焊合件对后部下车体前端Z向高问题无影响。

2.3.4 左/右后大梁前加强板焊合件

左/右后大梁前加强板焊合件配合关系如图3所示。左/右后大梁加强板焊合件前端Z向直接与后地板配合,Z向型面间隙尺寸将直接影响后地板前端Z向尺寸。前端直角位置处Z向尺寸间接影响后地板,因此位置与后地板横梁一焊合件配合,若尺寸不合,会将后地板横梁一焊合件顶高,从而间接影响后地板Z向高度[9]。

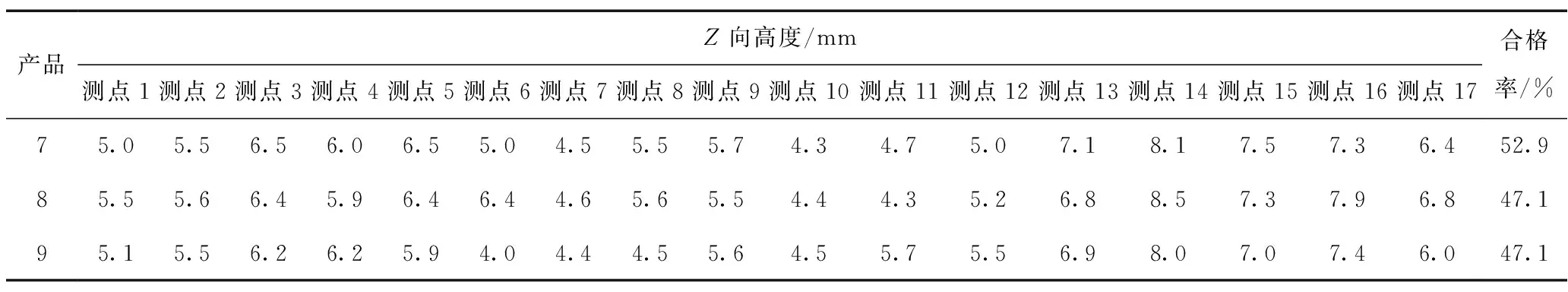

经对左/右后大梁前加强板焊合件上检具检测后确认,前端与左/右后大梁配合型面Z向检具间隙为3.5~4.5 mm(标准为3 mm±0.5 mm),而且零件主定位孔存在偏差,导致定位孔入销困难。左/右后大梁前加强板焊合件的尺寸不合对后地板的影响关系分析如图4所示,其检具间隙偏大会直接导致生产时与后地板配合干涉,使后地板落不到底,Z向偏高。验证方案为对检测不合格型面进行手工矫合后重新焊接总成进行测量,后部下车体Z向尺寸有较大改善,测量结果见表3。

表3 左/右后大梁前加强板焊合件返修后测量数据

图4 左/右后大梁前加强板焊合件的影响分析

左/右后大梁前加强板焊合件与后地板横梁一焊合件干涉点消除后,对应位置(测点6至12)有0.4~2.6 mm改善;左/右后大梁前加强板焊合件与左/右后大梁配合面矫合后,测点1至5的尺寸有0.4~3.6 mm的改善,测点13至17的尺寸有1.7~6.0 mm的改善;左侧Z向偏差最大位置测点4由9.6 mm降低到6.2 mm,右侧Z向偏差最大位置测点14由14.1 mm降低到8.5 mm。

综上分析得知,左/右后大梁前加强板焊合件对后部下车体前端Z向高问题有明显影响。整改方案为整改尺寸不合位置使其满足图纸要求。

对“料”的因素分析总结如下:后地板横梁一焊合件、左/右后大梁前加强板焊合件三个零件对后部下车体前端Z向高问题都有较大影响。按前面验证情况得出的结论进行整改或适配。

2.4 “法”的因素

在对焊接质量和产品尺寸综合考虑的基础上,在产品开发初期即对焊接位置、焊接参数和焊接顺序进行调整验证[10]。目前已调整至最优状态。后续再做优化仅针对生产效率方面,故“法”不作为重点分析项。

2.5 “环”的因素

生产环境的温度、湿度等对产品尺寸影响验证如下:在不同温度和湿度的环境下,分5批次生产验证,每批抽检3台进检具测量,与故障件问题一致,据此排除“环”的因素。

3 整改措施及效果

后部下车体前端Z向高问题,分别从人、机、料、法、环环节进行分析,确定主要影响因素为:后地板横梁一焊合件型面尺寸、左/右后大梁前加强板焊合件的型面尺寸。

3.1 后地板横梁一焊合件整改措施

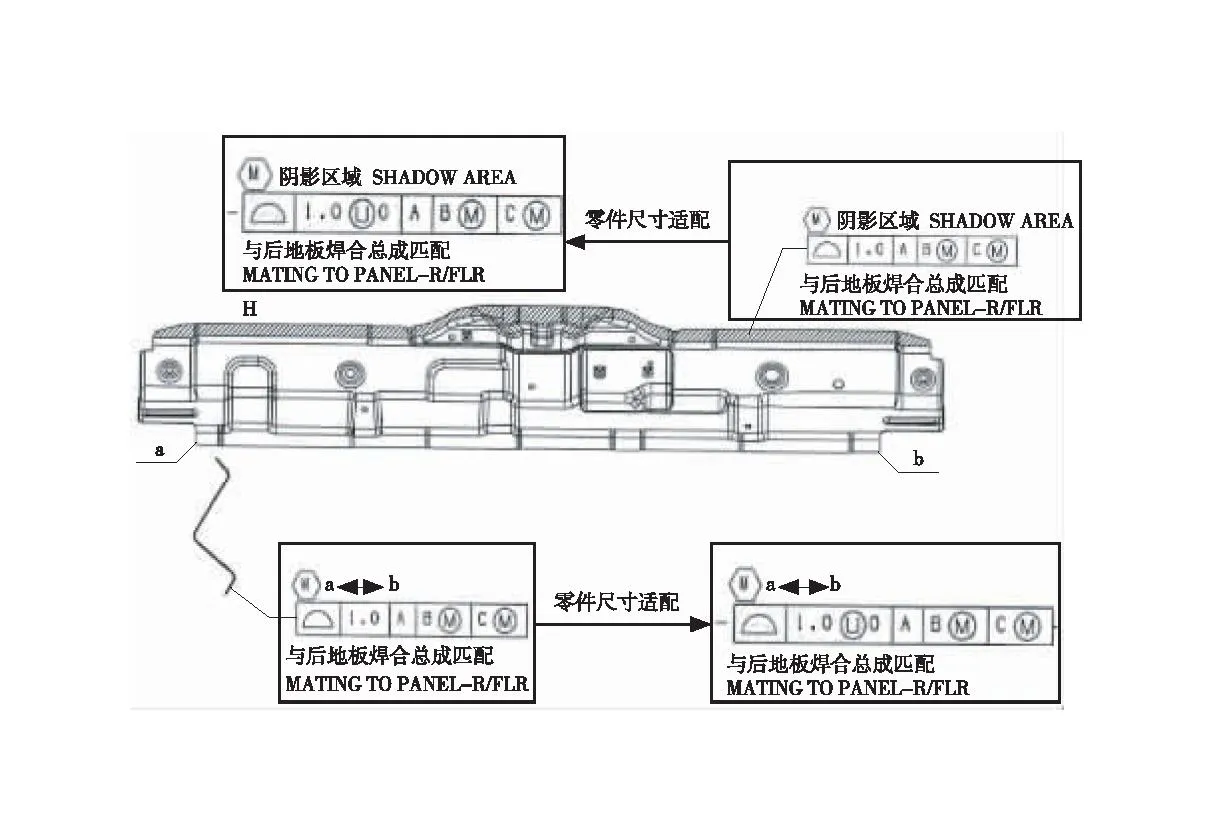

后地板横梁一焊合件的原标准为(3±0.5)mm,因尺寸调整合格后局部位置仍存在干涉,故调整此位置的标准为(2.5±0.5)mm,标准调整前后图纸要求如图5所示。

图5 后地板横梁一焊合件型面适配要求

3.2 左/右后大梁前加强板焊合件整改措施

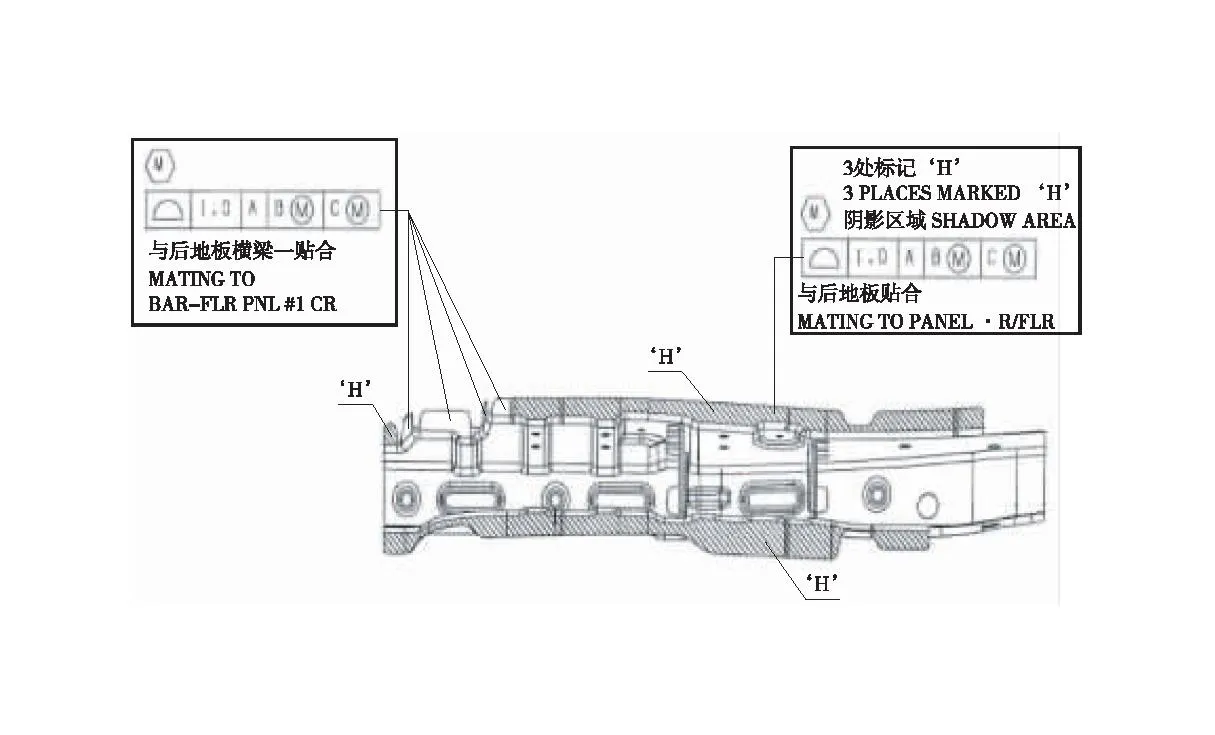

整改左/右后大梁前加强板焊合件的关键型面尺寸,以符合产品图纸要求的(3±0.5)mm,型面要求如图6所示。

图6 左/右后大梁前加强板焊合件型面要求

3.3 整改效果

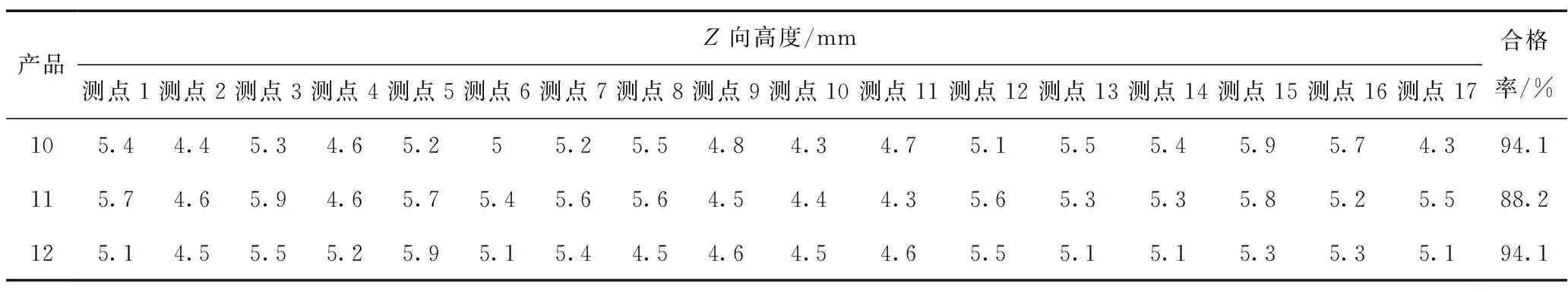

经模具研配[11],后地板横梁一焊合件、左/右后大梁前加强板焊合件型面整改至满足图纸及适配要求。后部下车体前端Z向测点,整改前实测为4.3~14.1 mm。整改后数据见表4,实测为4.3~5.9 mm,最大偏差值由9.1 mm减小到0.9 mm,此区域测点合格率由11.8%提高到88.2%,满足顾客的要求(合格率≥85%),且经过顾客端白车身焊接验证确认,对其尺寸及强度的不利影响已消除,问题得以解决。

表4 后部下车体前端Z向高问题整改完成后实测数据

4 结 论

对于汽车白车身生产过程出现的Z向高的问题[12],通过对人、机、料、法、环环节进行全面分析,并经过实践检验,得出对产品尺寸影响最为关键的是“料”的因素的结论。问题分析及解决方法总结如下:

1) 逐一列出与问题相关的零件,确定对问题点有影响的型面尺寸并分析影响方向,注意间接影响点。

2) 通过检具逐一检测零件是否满足图纸要求;不合格位置进行手工矫合后验证,对比数据变化情况,确认不合格位置对问题是否有影响,以确定产生问题的关键零件及关键位置。

3) 在零件尺寸整改满足图纸要求后进行生产验证,如问题未完全解决,可适当调整尺寸要求。如在前期分析验证过程中已确认产品满足图纸要求但不能完全解决的情况下,可直接调整图纸要求,适配零件尺寸至合理范围。

4) 总结同类型问题解决经验,在后续车型开发中,进行尺寸链设计时对影响Z向尺寸直接相关零件(如后地板横梁一焊合件)采用偏公差,对影响Z向尺寸间接相关零件(如左/右后大梁前加强板焊合件)采用对称公差。提前识别关键位置,在保证产品合格率的同时重点监控关键位置。按此经验优化开发的两款新产品时,其对应测点合格率为88%以上,相近位置测量数据最大偏差值为0.9~1.0 mm,符合顾客的要求(合格率≥85%),故此类方法可解决类似的Z向高问题。